Што ја прави Peek Plastic толку уникатна? Како што индустриите вршат притисок за посилни, повеќе отпорни на топлина материјали, Peek се истакнува. Полиетертектон (PEEK) е напредна инженерска пластика, развиена во 1980 -тите, позната по своите високи перформанси во екстремни услови.

Во овој пост, ќе научите што е ekиркање, неговите својства и зошто е клучно во повеќе индустрии. Expentе ги истражиме неговите уникатни карактеристики и зошто тоа е врвен избор за воздушни, медицински и автомобилски апликации.

Што е Peek Plastic?

Peek, или полиетер етер кетон, е инженерска пластика со високи перформанси. Познато е по своите исклучителни својства и разноврсност во разни индустрии. За повеќе информации за тоа како се користи Peek во производството, можете да го проверите нашиот водич за Обликување со инјектирање на ekиркање.

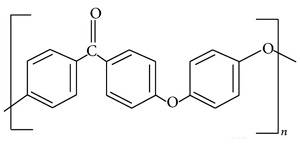

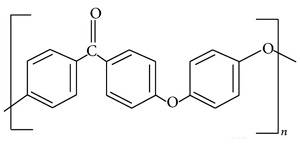

Хемиски состав и структура

Молекуларната структура на Пик се состои од повторувачки единици на две етерски групи и кетонска група. Овој уникатен аранжман дава PEEK своите извонредни карактеристики.

Хемиската формула за PEEK е C19H14O3. Неговиот број CAS е 29658-26-2.

Синтеза на Peek

Производството на PEEK вклучува неколку чекори:

Подготовка на мономер:

Клучни мономери: 4,4'-дифлуоробензофенон и хидрохинон

Хидрохинон се третира со силна основа како натриум карбонат

Процес на полимеризација:

Се јавува на високи температури (околу 300 ° C)

Се одвива во поларен растворувач на апротичен (на пр. Дифенил сулфон)

Вклучува нуклеофилна ароматична замена

Изолација и прочистување:

Овој процес резултира во вкочанетост на ароматичниот полимер на Peek. Затоа Peek може да издржи температури до 240 ° C. Разбирањето на овие својства е клучно кога се размислува толеранции за обликување на инјектирање за делови од ekиркање

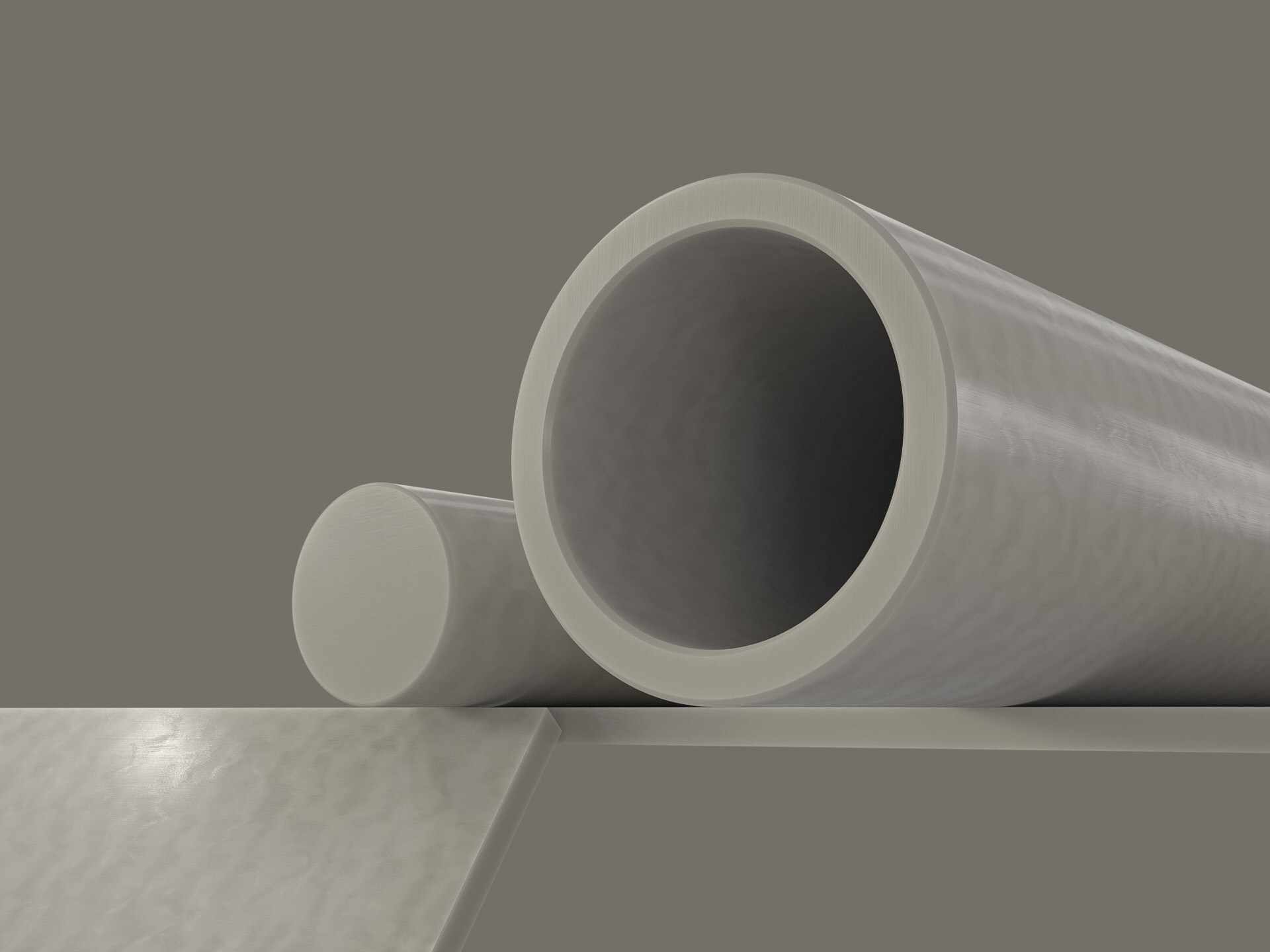

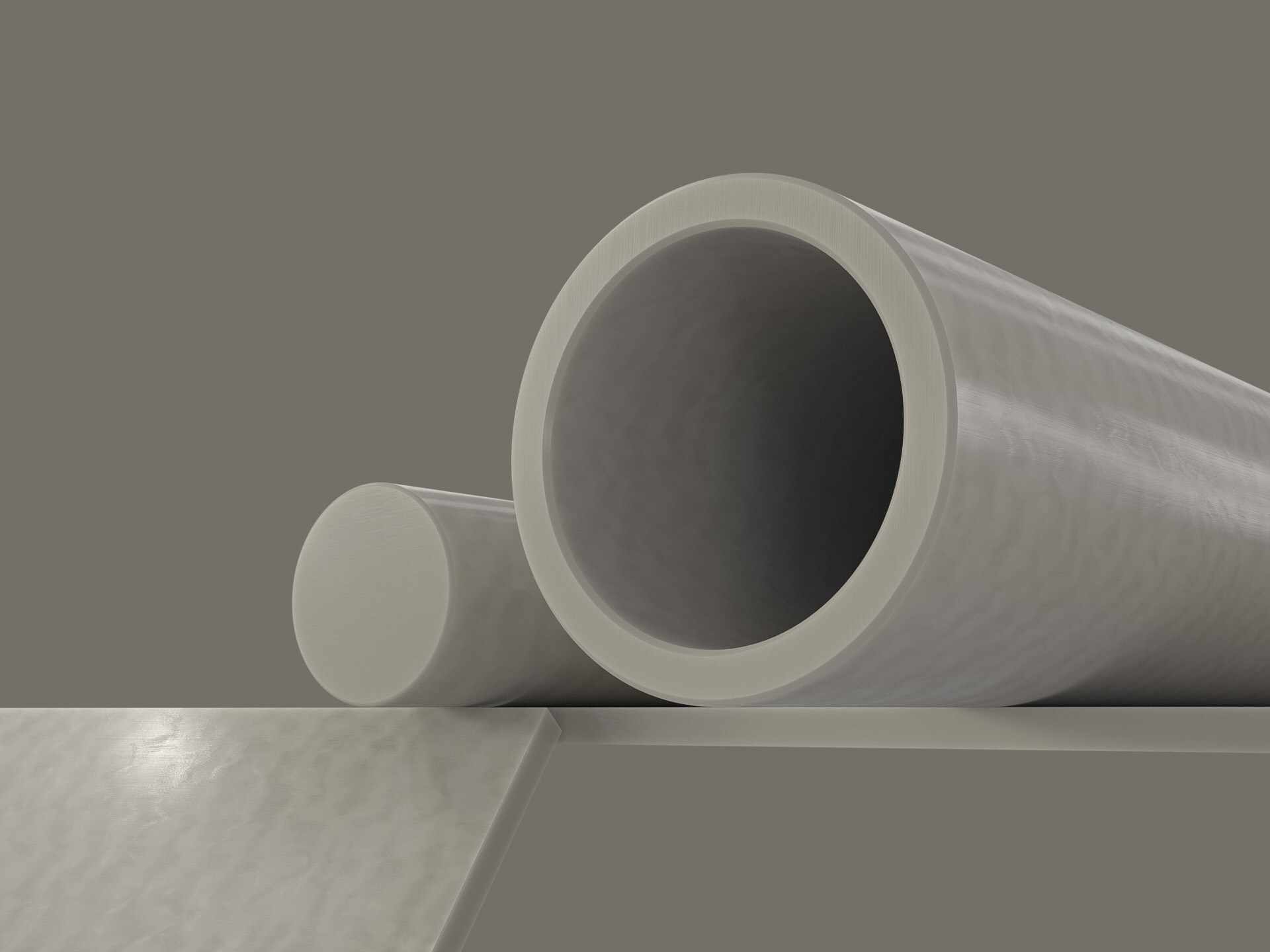

Форми на ekиркање

Peek е достапен во различни форми за да одговараат на различни процеси на производство:

| на формата | Опис |

| Пелети | Мали, униформни гранули за обликување на инјектирање |

| Прав | Фини честички за обликување на компресија, 3Д печатење |

| Прачки | Форми на акции за обработка на сопствени делови |

| Гранули | Слично на пелети, користени во различни процеси на обликување |

Секоја форма нуди уникатни предности за специфични апликации. Изборот на вистинска форма е клучен за оптимална обработка и перформанси.

Карактеристики на peирката пластика

Peek може да се пофали со уникатна комбинација на својства. Тие го прават тоа соодветно

Физички својства

Физичките карактеристики на Пик го прават тоа да се истакне меѓу инженерската пластика:

Густина: 1,26 - 1,32 g/cm³

Изглед: непроaирна, беж боја

Кристалност: Полукристална структура

Неговата кристалност дава одличен отпор на разни течности. Оваа одлика исто така ги подобрува перформансите на замор на Пик и димензионалната стабилност.

Механички својства

Peek може да се пофали со импресивна механичка сила:

Јачина на затегнување: 90-100 MPa

Модул за затегнување: 3,5 - 3,9 GPa

Флексурална јачина: 170 MPa

Флексурален модул: 4.1 GPa

Отпорност на удар (изложен Изод): 80-94 j/m

Овие својства остануваат стабилни дури и на покачени температури. Цврста и силата на Пик го прават идеално за барање апликации, слично на другите пластика со високи перформанси како Ултем (ПЕИ).

Термички својства

Топлинските карактеристики на Пик се исклучителни:

Точка на топење (ТМ): 343 ° C

Температура на транзиција на стакло (TG): 143 ° C

Температура на девијација на топлина (HDT): 152 ° C на 1,8 MPa

Термичка спроводливост: 0,25 w/(m · k)

Коефициент на термичка експанзија: 47 мм/(М · К)

Овие својства овозможуваат PEEK да ги одржува перформансите во средини со висока температура, што е особено важно во Процес на обликување со пластична инјекција.

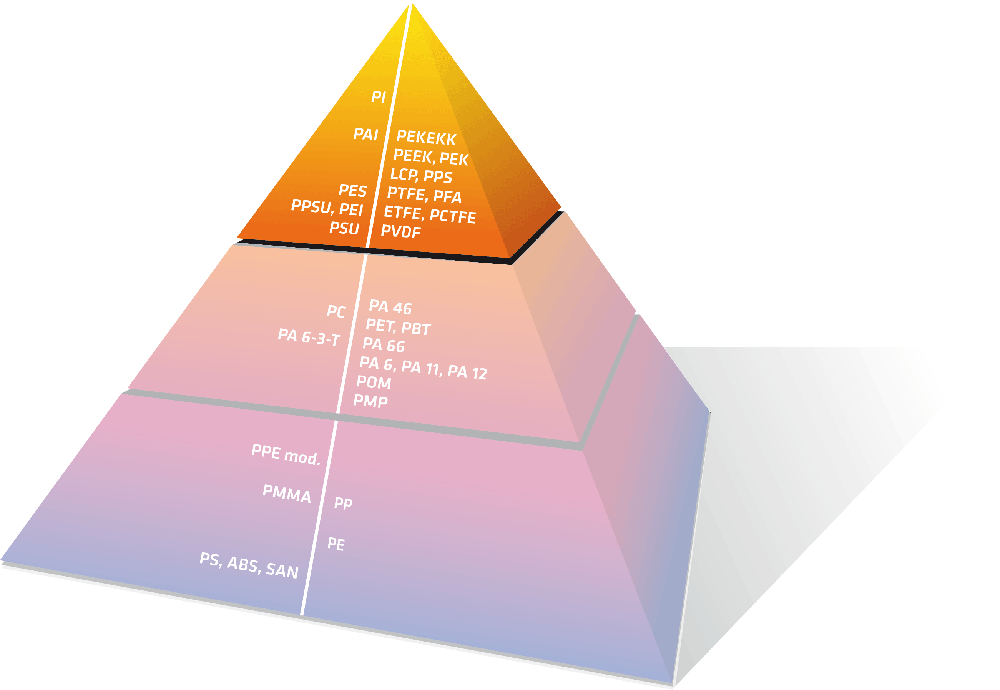

Највисока пластика отпорна на топлина: ekиркајте

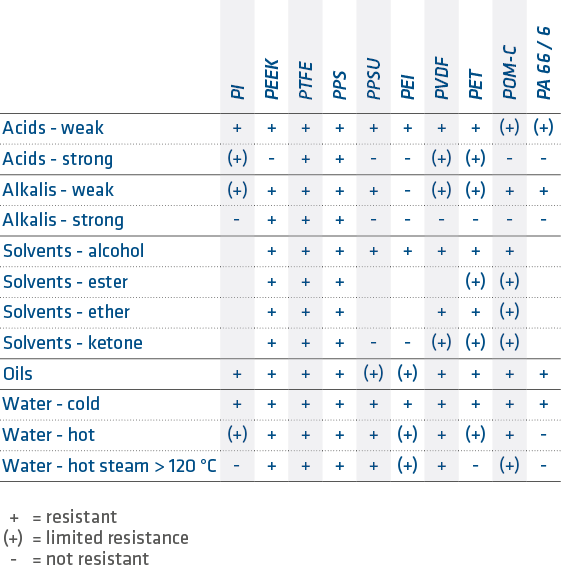

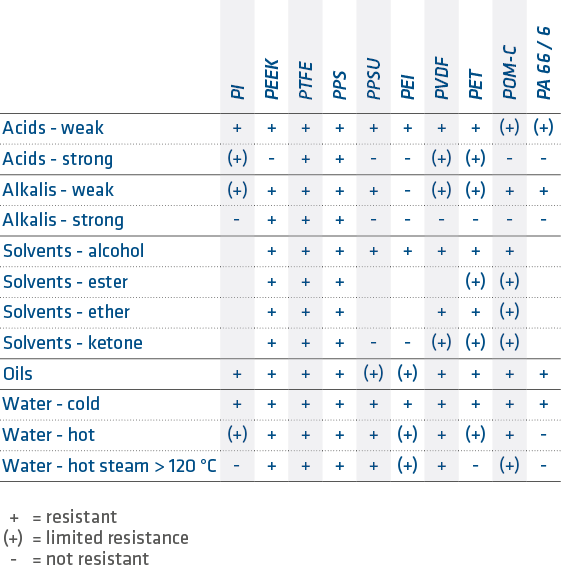

Хемиски својства

Peek Extists Извонреден хемиски отпор:

Отпорен на повеќето органски и неоргански хемикалии

Одлична отпорност на хидролиза (издржи пареа, вода, морска вода)

Висока отпорност на зрачење

Останува стабилна во груби хемиски средини. Ова го прави Peek идеален за корозивни апликации.

Peek Hemical отпорност

Електрични својства

Забележителни се електричните карактеристики на Пик:

Диелектрична јачина: 20 kV/mm

Отпорност на волуменот: 16 x 10^15 Ω · cm

Отпорност на површината: 10^13 Ω

Овие својства го прават PEEK одличен изолатор во широк опсег на температура.

Други значајни својства

Peek нуди дополнителни придобивки:

Отпорност на абење: низок коефициент на триење (0,25 динамичен)

Биокомпатибилност: Погоден за медицински импланти и уреди

Retardancy на пламен: V0 оценка (UL 94) до дебелина од 1,45 mm

Неговата ниска апсорпција на влага (0,5% за 24 часа) придонесува за димензионална стабилност. Инхерентната чистота на Peek го прави погоден за средини за чисти простории. Овие својства го прават PEEK супериорен избор во многу апликации во споредба со другите методи на производство како умре кастинг.

Апликации од Peek Plastic

Воздухопловна

Во воздушната вселена, Peek нуди високи перформанси и сигурност. Вообичаени апликации вклучуваат:

Силата, стабилноста и заштедата на тежината на Пик се клучни во воздушната.

Автомобилство

Peиркањето ги издржува суровите услови во автомобилските средини:

Неговата хемиска и отпорност на топлина го прават Пик сигурен избор.

Медицински

Peek е биокомпатибилен и стерилизабилен. Широко се користи во медицински апликации:

Хируршки инструменти

Ендоскопски компоненти

Ортопедски алатки

Стоматолошки инструменти

Имплантабилни уреди

Опрема за стерилизација

Ленти и случаи

Рачки со инструменти

Peek обезбедува безбедност на пациентот и долговечност на уредот.

Електроника

Во електрониката, Peek обезбедува одлична изолација и стабилност:

Peek ги одржува своите својства во екстремни услови.

Масло и гас

Peиркањето ги издржува предизвиците на нафтените и гасните околини:

Овозможува сигурни перформанси во непријателски услови.

Обработка на храна

Во преработката на храна, Peek нуди чистота и отпорност на абење:

Peek обезбедува безбедност на храната и трајност на опремата.

Оценки на peиркање пластика

Peek е достапен во различни оценки. Секој нуди уникатни својства прилагодени за специфични апликации.

Неисполнет (девица) ekирка

Неизбраната ekирка е најчистата форма. Обезбедува:

Идеално е за апликации кои бараат чистота и чистота, како што се обработка на полупроводници и медицински уреди.

Стаклени влакна засилени ekиркаат

Засилувањето на стаклените влакна ги подобрува својствата на Пик:

Зголемена јачина и вкочанетост (флексурален модул до 10 GPa)

Поголема термичка стабилност (HDT до 315 ° C)

Подобра димензионална стабилност

Помала термичка експанзија (clte до 1,1 ppm/° C)

Типичните оценки содржат 30% стаклени влакна. Тие се одлични за структурни апликации во автомобилска, воздушна и индустриска опрема.

Јаглеродни влакна засилени ekиркаат

Јаглеродните влакна ги земаат перформансите на Peek на највисоко ниво:

Највисока сила и вкочанетост (јачина на затегнување до 300 MPa)

Одличен отпор на замор

Супериорен отпор на абење

Ниска термичка експанзија (Clte дури 0,2 ppm/° C)

Црна боја

Оценките со 30% јаглеродни влакна се вообичаени. Тие се користат во најсложените околини, како што се воздушните структури и автомобилските делови со високи перформанси.

Лежиште погледот

Оценките за лежишта се прилагодени за апликации за абење и триење:

Намален коефициент на триење (дури 0,10)

Подобрена отпорност на абење (до 10x подобра од девицата)

Подобрена топлинска спроводливост (повисока до 2x)

Додадени лубриканти (ptfe, графит)

Тие се идеални за грмушки, лежишта и заптивки во индустриска опрема, пумпи и вентили. Оценките за лежиште ги надминуваат традиционалните метални и пластични материјали.

Оценки во согласност со ФДА за храна и медицина

Некои оценки за ekиркаат ги исполнуваат строгите барања за ФДА:

Усогласеност со контакт со храна (FDA 21 CFR 177.2415)

Биокомпатибилност (ISO 10993, УСП класа VI)

Отпорност на стерилизација (автоклав, гама, ето)

Природни или медицински сини бои

Тие се користат во опрема за преработка на храна, хируршки алатки и имплантабилни медицински уреди. Безбедноста и чистотата се обезбедени за најчувствителните апликации.

| на одделение | за својства | Апликации |

| Неисполнет | Чистота, цврстина | Полупроводник, медицински |

| Стаклени влакна (30%) | Сила, стабилност | Автомобилство, воздушна, индустриска |

| Јаглеродни влакна (30%) | Највисоки перформанси | Воздухопловна, високо-автомобилска автомобилска |

| Лежиште | Ниско триење и абење | Бушиња, печати, лежишта |

| ФДА во согласност | Храна и медицинска безбедност | Хируршки алатки, импланти, преработка на храна |

Измени и додатоци на Peek

Peek може да се модифицира за да ги подобри неговите својства. Се користат разни адитиви и третмани. Тие ги прилагодуваат peиркаат за специфични апликации.

Полнила и засилувања

Пополнувачите и засилувањата ги подобруваат механичките и термичките својства на Peek:

Видот и количината на филер се избираат врз основа на барањата за апликација.

Олеснување и олеснување на стресот

Annealing and Stress олеснување Оптимизирајте ги својствата на Peek:

Annealing

Ја зголемува кристалноста

Ја подобрува димензионалната стабилност

Ја подобрува хемиската отпорност

Олеснување на стресот

Ги намалува внатрешните стресови

Го минимизира искривувањето и искривувањето

Ги подобрува перформансите за обработка и сечење

Овие третмани често се применуваат на машински или формирани делови.

Хемиски адитиви

Хемиските адитиви ги прошируваат перформансите на Пик во груби околини:

УВ стабилизатори

Заштитете од ултравиолетова деградација

Одржувајте механички својства на отворено

Проширете го услужниот живот на сончева светлина

Ретарданти на пламен

Подобрете ја отпорноста на пожарот

Намалете ги емисиите на чад и токсичен гас

Исполнуваат строги стандарди за запаливост

Тие овозможуваат PEEK да се користи безбедно во барање апликации.

| модификација | за ефект на | Апликации |

| Стаклени влакна | Сила, стабилност | Структурна, автомобилска |

| Јаглеродни влакна | Највисоки перформанси | Воздухопловна, носете делови |

| Лубриканти | Ниско триење и абење | Лежишта, запчаници, заптивки |

| Annealing | Кристалност, стабилност | Прецизни делови, отпорни на хемикалии |

| Олеснување на стресот | Намалена Warpage | Машински и формирани делови |

| УВ стабилизатори | Издржливост на отворено | Надворешни компоненти |

| Ретарданти на пламен | Безбедност на пожари | Транспорт, електроника |

Техники за обработка на Peek Plastic

Peek може да се обработи со употреба на различни методи. Секој има свои размислувања. Ајде да ги истражиме главните техники.

Обликување со инјектирање

Обликувањето со вбризгување е вообичаено за производство на комплексни делови за ekиркање:

Правилното поставување е клучно за квалитетни делови. Потребна е специјализирана опрема заради високите температури.

Екструзија

Екструзијата произведува континуирани профили на ekиркање:

Профили, филмови, цевки

Размислувања за ладење

Контролирано ладење за кристалност

Вода бањи или ролни за ладење

Annealing за димензионална стабилност

Стапката на ладење влијае на конечните својства. Мора да се оптимизира за секој производ.

3Д печатење

3Д печатење нуди дизајн слобода за делови од ekиркање:

Peek е предизвик за 3Д печатење. Но, тоа овозможува уникатни делови со високи перформанси.

Машинска обработка

Peek може да се машински како метали:

Принос на соодветни техники тесни толеранции . Носењето алатки може да биде значајно заради абразивноста на Peek.

Други методи

Peek може да се обработи на други начини:

Обликување на компресија

Кастинг

Заварување

Овие методи ги прошируваат опциите за обработка на Peek. Тие се користат за специфични апликации и барања.

| Метод | типични апликации | клучни размислувања |

| Обликување со инјектирање | Комплексни делови, голем волумен | Висока температура, дизајн на мувла |

| Екструзија | Профили, филмови, цевки | Ладење, димензионална контрола |

| 3Д печатење | Прилагодени делови, прототипови | Вршење, сврзување со слоеви |

| Машинска обработка | Прецизни делови, мал волумен | Алатки за алатки, контрола на чипови |

| Обликување на компресија | Едноставни форми, дебели делови | Загревање, притисок |

| Кастинг | Прототипови, мали патеки | Материјал од мувла, смалување |

| Заварување | Придружување, склопување | Подготовка на површината, параметри |

За сеопфатно разбирање на техниките за обработка на пластика, вклучително и оние што се користат за PEEK, можете да се повикате на нашиот водич за Процес на обликување со пластична инјекција.

Дизајн размислувања за делови од ekиркање

Дебелина на wallидот и геометрија

Дебелината на wallидот влијае на силата, вкочанетоста и калапот:

Цел за униформа дебелина (± 0,025 во/0,64 мм)

Избегнувајте дебели делови (> 0,16 во/4 mm) за да спречите знаци на мијалник и празнини

Користете ребра и густини за засилување, со дебелина од 50-60% од главниот wallид

Дизајн за нацрт-агли (1-2 °) за да се олесни исфрлањето и да се спречи нарушување

Правилната геометрија ја оптимизира употребата на материјалот и обезбедува непречено полнење и исфрлање на мувла. Користете го корењето и шуплината за да ги намалите дебелите делови и да ја минимизирате потрошувачката на материјали.

Контрола на намалување и искривување

Peek има големо намалување (1-2%) за време на ладењето, што може да доведе до Warpage:

Користете униформа дебелина на wallидот за да промовирате дури и ладење и намалување

Вклучете го очекуваното смалување во дизајнот на мувла (1,5% е добра почетна точка)

Рамнотежа на пополнување и пополнување за да се обезбеди униформа дистрибуција на проток и притисок

Контролирајте ја стапката на ладење и температурата за да се минимизира диференцијалното намалување

Warpage се јавува како резултат на диференцијалното намалување помеѓу различните делови. Може да се минимизира преку правилен дизајн (на пр. Симетрична геометрија) и обработка (на пр., Постепено ладење).

Отпорност на лази и замор

Peek има одличен отпор на лази и замор, но може дополнително да се подобри преку дизајнот:

Избегнувајте остри агли и изрез, кои можат да концентрираат стрес и да иницираат пукнатини

Користете дарежливи радиуси (> 0,06 во/1,5 мм) и филети за рамномерно дистрибуција на стрес

Ориентно засилување влакна во правец на главниот стрес за да се зголеми јачината

Контролирајте ги нивото на стрес и велосипедизмот за да останете во рамките на границата на издржливоста на материјалот

Дизајнирањето за долгорочно оптеретување е клучно за да се обезбеди сигурна изведба во текот на целиот животен век на делот. Користете ребра и акумулација на материјали во области со висок стрес за да ја подобрите силата и вкочанетоста.

Оптимизација на абење и триење

Peek има добри својствени својства на абење и триење, кои можат да се оптимизираат преку дизајнот:

Користете мазни, полирани површини (RA <0,8 μm) за да ја намалите абразијата и абењето

Избегнувајте абразивен контакт со груби или тврди површини, што може да го забрза абењето

Вклучете ги карактеристиките за подмачкување, како што се жлебови на нафта, резервоари или само-подмачкувачки адитиви

Изберете соодветни материјали за парење (на пр. Метал, керамика) врз основа на триболошките барања

Правилниот дизајн го минимизира абењето и триењето, продолжувајќи го услужниот век на делови како лежишта, брзини и заптивки. Размислете за користење на специјализирани оценки за лежиште на PEEK за најпребирливите апликации.

Димензионална стабилност и прецизност

PEEK нуди одлична димензионална стабилност заради неговата ниска апсорпција на влага и висока температура на транзиција на стакло. Прецизноста може да се постигне преку внимателен дизајн и обработка:

Користете тесни толеранции (± 0,002 во/0,05 мм) за критични димензии и се вклопуваат

Оставете униформа намалување (1,5%) во дизајнот на мувла за да ги компензираат промените во пост-обликувањето

Оптимизирајте ги портите и исфрлањето за да го минимизирате нарушувањето и преостанатиот стрес

Размислете за полнење по обликување за да го ослободите стресот и да ја подобрите стабилноста

Прецизни, стабилни делови се од суштинско значење за критични апликации како воздушна, медицинска и електроника. Тие обезбедуваат постојани перформанси, лесно склопување и долгорочна сигурност.

| Дизајн на аспект | Клучни размислувања за | размислувања |

| Дебелина на wallидот | Униформа (± 0,025 ин), избегнувајте> 0,16 во, ребра 50-60% | Јачина, калабило, минимален мијалник |

| Намалување и искривување | Биланс на затвор, 1,5% додаток, постепено ладење | Димензионална точност, минимално нарушување |

| Лази и замор | Radii> 0,06 во, ориентација на влакна, контрола на стрес | Долгорочна сигурност, голема сила |

| Носат и триење | Мазни површини (RA <0,8 μm), подмачкување, материјални парови | Продолжен животен век, ниско триење |

| Димензионална стабилност | Толеранции ± 0,002 во, униформа намалување, анелирање | Прецизност, конзистентност, лесно склопување |

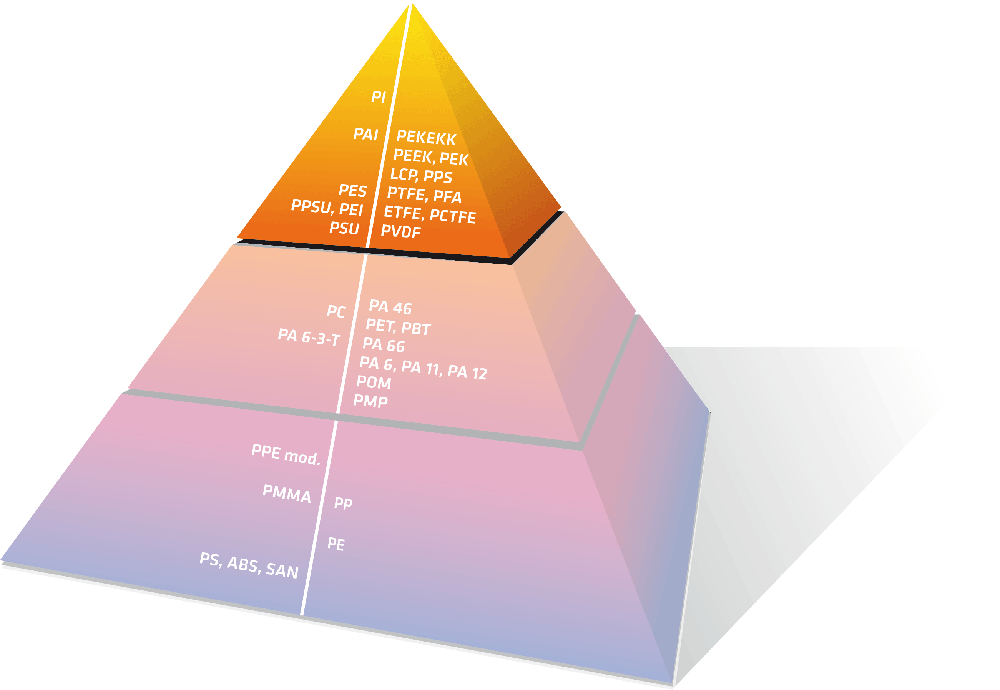

Споредба на ekиркање со друга пластика со високи перформанси

Peek е една од највисоките перформанси на термопластика. Но, како се споредува со другите напредни материјали? Ајде да погледнеме детално.

| Имотот | peek | pei | pps | ptfe | pi |

| Макс. Услуга температура. (° C) | 260 | 170 | 240 | 260 | 400 |

| Јачина на затегнување (МПА) | 100 | 105 | 80 | 25 | 150 |

| Флексурален модул (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Излезено Izod Impact (KJ/M⊃2;) | 7 | 6 | 3 | 2 | 4 |

| Хемиски отпор | Одлично | Одлично | Одлично | Извонреден | Добро |

| Носат отпор | Одлично | Добро | Добро | Фер | Добро |

| Коефициент на триење | 0,10-0,25 | 0,20-0,35 | 0,15-0.30 | 0,05-0.10 | 0,10-0,25 |

| Апсорпција на влага (%) | 0.5 | 1.2 | 0.05 | <0,01 | 1.5 |

Peир против Пеи (ултем)

ПЕИ (полиетиримид) , познат по името на брендот Ултем, е уште еден полимер со високи перформанси:

Peирката има поголема сила, вкочанетост и термичка стабилност

Peиркајте ја јачината на затегнување: 100 MPa, PEI: 105 MPa

Peek Flexural Modulus: 4.1 GPa, PEI: 3,3 GPa

Температура на транзиција на стакло (TG): 143 ° C, PEI: 217 ° C

Peek ги одржува своите механички својства на повисоки температури (260 ° C наспроти 170 ° C континуирана употреба)

PEI има подобра димензионална стабилност, помала апсорпција на влага и поголема јачина на диелектрик

И двајцата имаат одлична хемиска отпорност и својствена ретарзија на пламен

Peek го надминува PEI во екстремни температури и механичко оптеретување. ПЕИ е добар избор за структурни и електрични апликации.

Peek против PPS

PPS (полифенилен сулфид) е полукристална инженерска пластика со висока температура:

Peeир има поголема јачина, отпорност на влијание и отпорност на абење

Peиркајте ја јачината на затегнување: 100 MPa, PPS: 80 MPa

Peek Notched Izod Влијание на влијанието: 7 kJ/M⊃2;, PPS: 3 KJ/M⊃2;

PPS има подобра хемиска отпорност, особено на силни киселини, бази и растворувачи

Peek е поскап, но нуди супериорни механички перформанси и термичка стабилност

PPS е полесно за обработка (пониска точка на топење) и има помала апсорпција на влага

Peek е врвен избор за барање механички и триболошки апликации. PPS е погоден за хемиски агресивни околини и проекти чувствителни на трошоци.

Peek vs. Ptfe

PTFE (Политетрафлуороетилен), познат по трговското име Тефлон, е уникатен флуорополимер:

Peирката има многу поголема сила, вкочанетост и отпорност на абење

Peиркајте ја јачината на затегнување: 100 MPa, ptfe: 25 MPa

Peek Flexural Modulus: 4,1 GPa, PTFE: 0,5 GPa

PTFE има најнизок коефициент на триење (0,05-0,10) и најдобри нелепливи својства

Peek може да издржи повисоки температури во воздухот (260 ° C наспроти континуирана употреба на 260 ° C)

Ptfe е поемиски инертен и отпорен на буквално сите растворувачи

Peek е подобро прилагодено за структурни, оптоварувачки и носат апликации. PTFE се истакнува во ниско-триење, нелепливи и хемиски инертен употреба.

Ekиркаат наспроти полиимиди (ПИ)

Полиимидите (ПИ) се семејство на висока температура, полимери со високи перформанси:

Peирката има поголема цврстина, јачина на влијание и отпорност на абење

Ekиркајте издолжување на пауза: 50%, ПИ: 10-30%

Peek Notched Izod Јачина на влијанието: 7 kJ/M⊃2;, pi: 3-5 kJ/m²

Некои ПИ, како PMR-15 и BPDA-PPD, можат да издржат уште повисоки температури (до 400 ° C)

Peeирката е полесно да се процесира (термопластична наспроти термосет) и има подобра хемиска отпорност

ПИ често се користат како облоги, филмови, влакна и композити

PEEK е најпосакуваниот избор за најпребирливи структурни и триболошки апликации. ПИ се користат кога е потребна најголема отпорност на температура, честопати во воздушната и електрониката.

Додека оваа споредба се фокусира на пластика со високи перформанси, вреди да се напомене дека во некои апликации, овие материјали може да се натпреваруваат со метали со голема јачина. На пример, во воздушните апликации, инженерите можеби ќе треба да избираат помеѓу алуминиумските легури со алуминиум со голема јачина 6061 и 7075 алуминиум.

За помалку барани апликации, инженерите може да сметаат за почеста пластика како ABS (акрилонитрил бутадиен стирен

Аспекти на животната средина и одржливоста на PEEK

Рециклирање на ekиркање

Peek е целосно рециклирачки термопластичен:

Може да се преплави и преработе повеќе пати

Методите за рециклирање вклучуваат механичко и хемиско рециклирање

Рециклираниот Peek ги задржува повеќето од своите оригинални својства

Може да се меша со девица peирка или други полимери

Рециклирањето Peek помага да се намали отпадот и да се зачуваат ресурсите. Тоа е важен аспект на одржливо производство.

Енергетска ефикасност во производството

Производството на PEEK е релативно енергетско ефикасно:

Тој користи процес без растворувач (полимеризација на топење на висока температура)

Ова ја намалува потребата за закрепнување на растворувачот со енергетски интензивни растворувачи

Суровините се стабилни и не бараат специјално ракување

Високите перформанси на Пик овозможуваат полесни, поефикасни дизајни

Овие фактори придонесуваат за помала потрошувачка на енергија и емисии. Тие го прават Пик еколошки избор.

Проценка на животниот циклус

Студиите за проценка на животниот циклус (LCA) покажуваат придобивки за одржливост на Peek:

Pekирните делови имаат долг животен век, намалувајќи ги потребите за замена

Тие можат да ги заменат потешките метални компоненти, намалувајќи ја потрошувачката на гориво

Отпорноста на висока температура на Пик овозможува поефикасни процеси

Неговата хемиска отпорност ја минимизира потребата за заштитни облоги

Во текот на целиот свој животен циклус, Peek нуди предности на животната средина. Придонесува за ефикасност на ресурсите и намалени емисии.

| од аспект | Корист |

| Рециклирање | Намален отпад, конзервирани ресурси |

| Енергетска ефикасност | Помала потрошувачка и емисии |

| Перформанси на животниот циклус | Долг животен век, ефикасни дизајни |

Резиме

Peek Plastic нуди уникатна комбинација на својства, вклучувајќи голема јачина, отпорност на топлина и хемиска отпорност. Овие својства му овозможуваат на PEEK да настапува во барање апликации низ индустриите како воздушна, медицинска и автомобилска. Со разбирање на оценките на Пик, методите за обработка и размислувањата за дизајнот, инженерите можат да го искористат својот целосен потенцијал.

Совети: Можеби сте заинтересирани за целата пластика