چه چیزی پلاستیک Peek را بسیار منحصر به فرد می کند؟ هنگامی که صنایع به سمت مواد قوی تر و مقاوم در برابر گرما فشار می آورند ، نگاه می کند. Polyetheretherketone (PEEK) یک پلاستیک پیشرفته مهندسی است که در دهه 1980 ساخته شده است و به دلیل عملکرد بالای آن در شرایط شدید شناخته شده است.

در این پست ، شما می آموزید که Peek چیست ، خواص آن و چرا در صنایع متعدد بسیار مهم است. ما ویژگی های منحصر به فرد آن را کشف خواهیم کرد و چرا این یک انتخاب برتر برای برنامه های هوافضا ، پزشکی و خودرو است.

پلاستیک Peek چیست؟

Peek یا کتون اتر پلی اتر ، پلاستیک مهندسی با کارایی بالا است. این به دلیل خاصیت استثنایی و تطبیق پذیری آن در صنایع مختلف شناخته شده است. برای اطلاعات بیشتر در مورد نحوه استفاده از Peek در ساخت ، می توانید راهنمای ما را بررسی کنید قالب تزریقی.

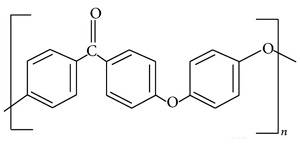

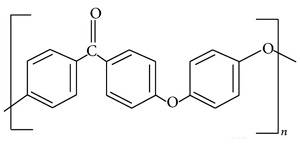

ترکیب و ساختار شیمیایی

ساختار مولکولی Peek شامل تکراری واحدهای دو گروه اتر و یک گروه کتون است. این ترتیب منحصر به فرد ویژگی های قابل توجه خود را به Peek می بخشد.

فرمول شیمیایی PEEK C19H14O3 است. شماره CAS آن 29658-26-2 است.

ترکیب نگاه

تولید Peek شامل چندین مرحله است:

آماده سازی مونومر:

فرآیند پلیمریزاسیون:

در دماهای بالا (حدود 300 درجه سانتیگراد) رخ می دهد

در یک حلال قطبی قطبی (به عنوان مثال ، دیفنیل سولفون) صورت می گیرد

تعویض معطر هسته ای را شامل می شود

جداسازی و تصفیه:

این فرآیند منجر به ستون فقرات پلیمری معطر سخت Peek Peek می شود. به همین دلیل Peek می تواند دمای تا 240 درجه سانتیگراد را تحمل کند. درک این خصوصیات هنگام بررسی بسیار مهم است تحمل قالب های تزریق برای قطعات PEEK

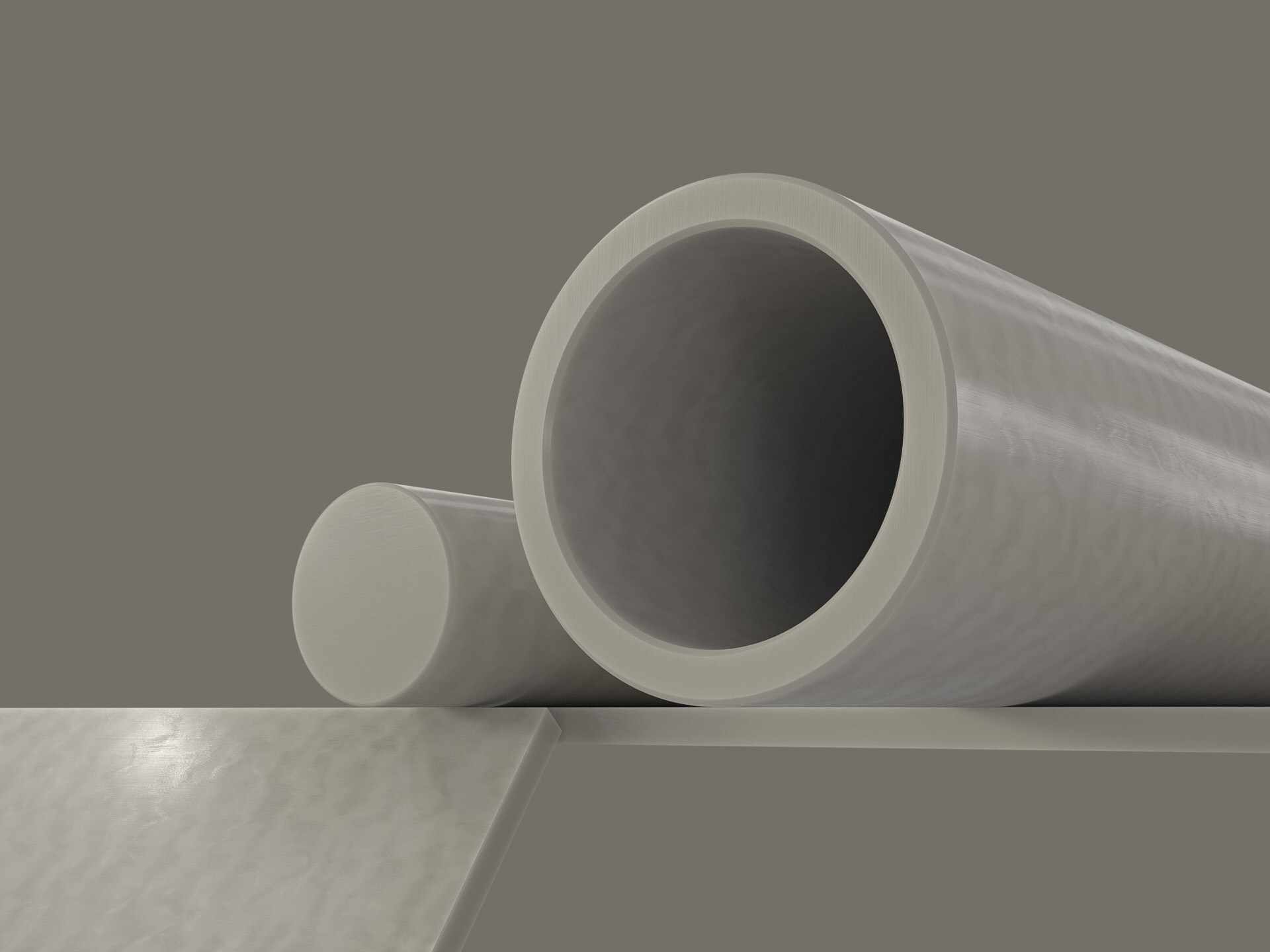

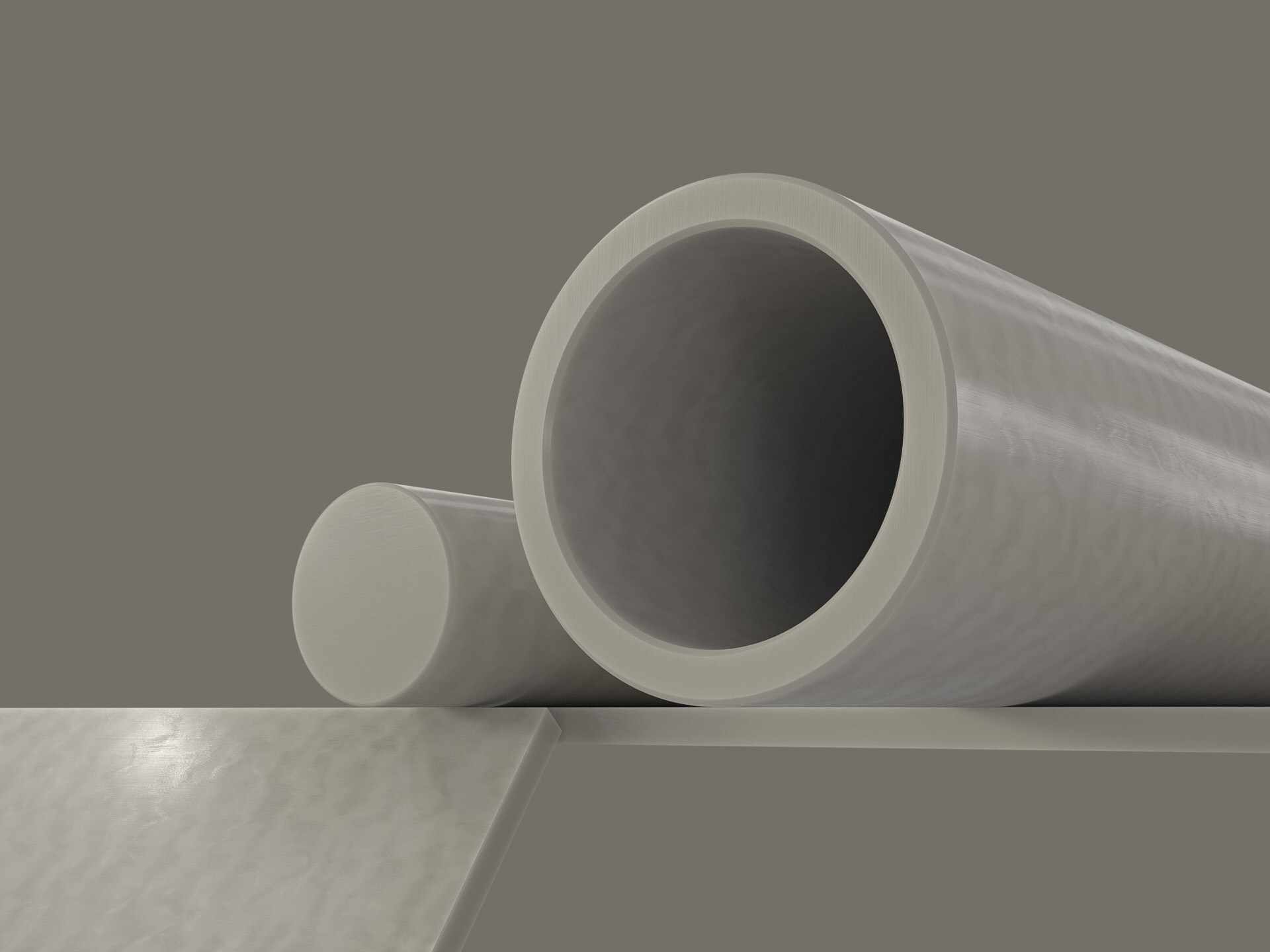

اشکال

Peek به اشکال مختلف متناسب با فرآیندهای مختلف تولید موجود است:

| فرم | توضیحات |

| گلوله | گرانول های کوچک و یکنواخت برای قالب تزریق |

| پودر | ذرات ریز برای قالب گیری فشرده سازی ، چاپ سه بعدی |

| میله | شکل سهام برای ماشینکاری قطعات سفارشی |

| گرانول | مشابه گلوله ها ، در فرآیندهای مختلف قالب بندی استفاده می شود |

هر فرم مزایای منحصر به فردی را برای برنامه های خاص ارائه می دهد. انتخاب فرم مناسب برای پردازش و عملکرد بهینه بسیار مهم است.

خواص پلاستیک PEEK

Peek دارای ترکیبی منحصر به فرد از خواص است. آنها آن را مناسب می کنند

خصوصیات فیزیکی

ویژگی های فیزیکی Peek باعث می شود که در بین پلاستیک های مهندسی ایستادگی کند:

تبلور آن مقاومت بسیار خوبی در برابر مایعات مختلف دارد. این ویژگی همچنین باعث افزایش عملکرد خستگی Peek و ثبات ابعادی می شود.

خصوصیات مکانیکی

Peek دارای قدرت مکانیکی چشمگیر است:

این خواص حتی در دمای بالا پایدار است. سختی و قدرت Peek آن را برای درخواست برنامه ها ایده آل می کند ، مشابه سایر پلاستیک های با کارایی بالا مانند Ultem (PEI).

خواص حرارتی

خصوصیات حرارتی Peek استثنایی است:

نقطه ذوب (TM): 343 درجه سانتیگراد

دمای انتقال شیشه (TG): 143 درجه سانتیگراد

دمای انحراف حرارت (HDT): 152 درجه سانتیگراد در 1.8 مگاپاسکال

هدایت حرارتی: 0.25 W/(M · K)

ضریب انبساط حرارتی: 47 میکرومتر در (M · K)

این خصوصیات به PEEK اجازه می دهد تا عملکرد را در محیط های درجه حرارت بالا حفظ کند ، که از اهمیت ویژه ای برخوردار است فرآیند قالب گیری تزریق پلاستیکی.

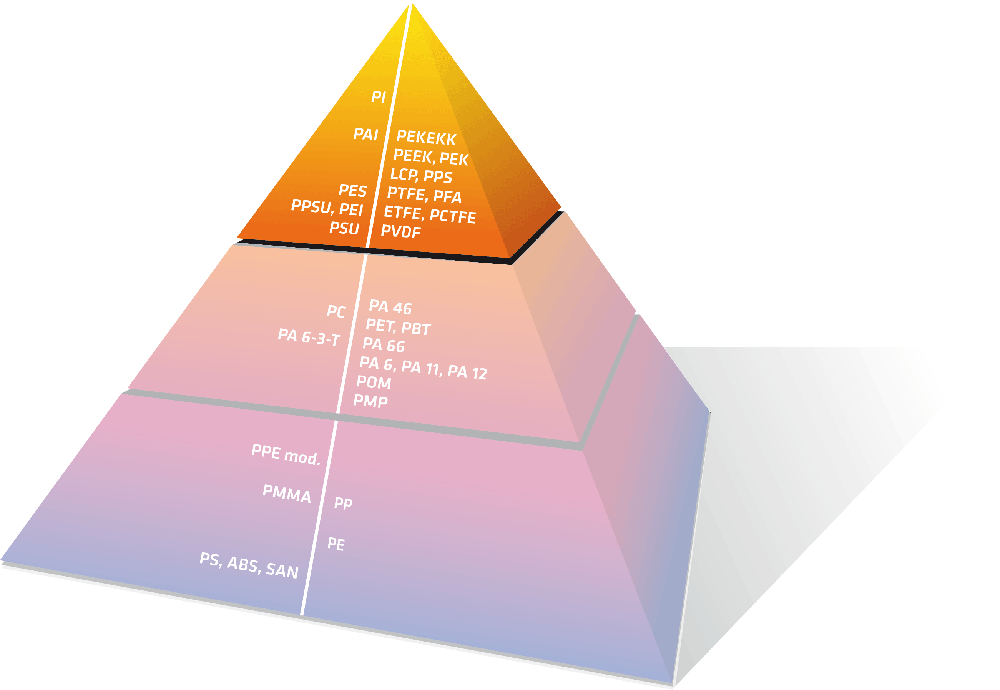

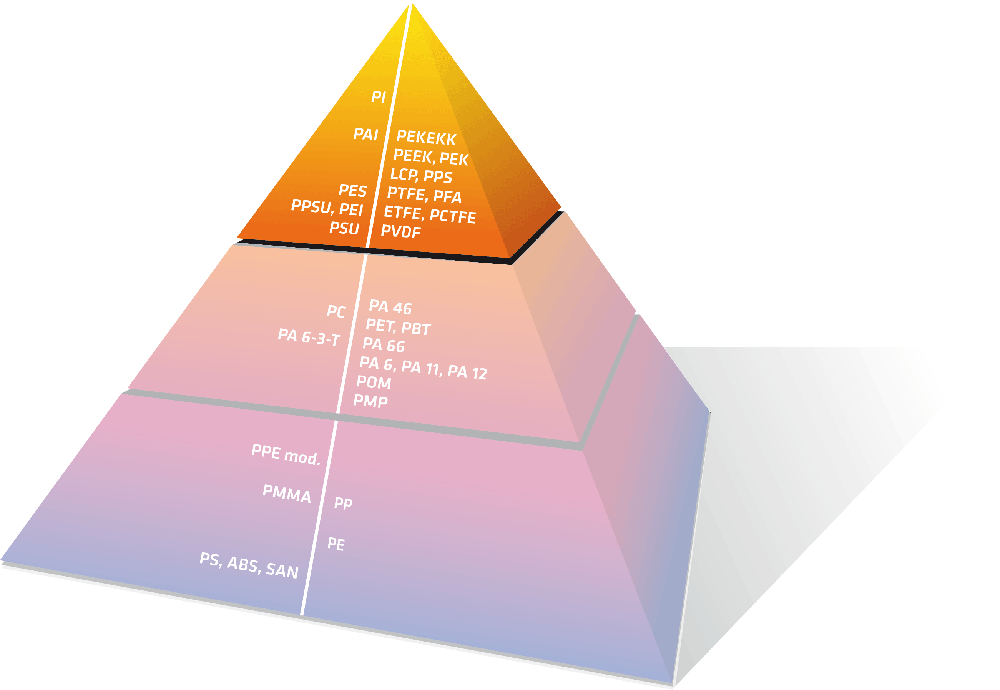

بالاترین پلاستیک مقاوم در برابر حرارت: PEEK

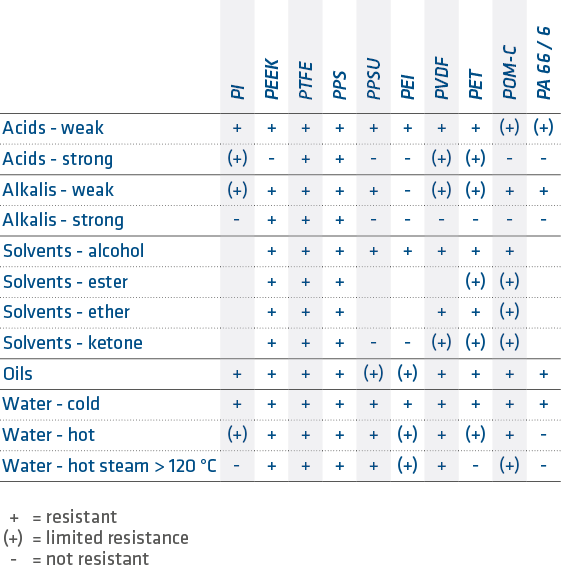

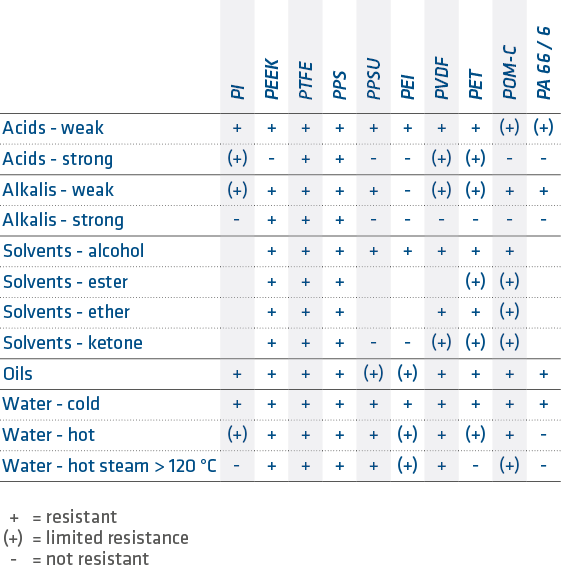

خواص شیمیایی

Peek مقاومت شیمیایی برجسته ای را نشان می دهد:

مقاوم در برابر بیشتر مواد شیمیایی آلی و معدنی

مقاومت عالی هیدرولیز (مقاومت در برابر بخار ، آب ، آب دریا)

مقاومت در برابر تابش زیاد

در محیط های شیمیایی خشن پایدار است. این امر باعث می شود Peek برای برنامه های خورنده ایده آل باشد.

مقاومت در برابر شیمیایی

خاصیت الکتریکی

خصوصیات الکتریکی Peek قابل توجه است:

این خصوصیات Peek را به یک عایق عالی در محدوده درجه حرارت گسترده تبدیل می کند.

سایر خصوصیات قابل توجه

Peek مزایای اضافی را ارائه می دهد:

مقاومت در برابر سایش: ضریب اصطکاک پایین (0.25 پویا)

زیست سازگاری: مناسب برای کاشت و دستگاه های پزشکی

عقب ماندگی شعله: امتیاز V0 (UL 94) تا ضخامت 1.45 میلی متر

جذب رطوبت کم آن (0.5 ٪ در 24 ساعت) به ثبات ابعادی کمک می کند. خلوص ذاتی Peek باعث می شود که آن را برای محیط های اتاق تمیز مناسب کند. این خصوصیات در بسیاری از برنامه ها در مقایسه با سایر روش های تولیدی مانند انتخاب برتر در بسیاری از برنامه ها قرار می دهد ریخته گری.

کاربردهای پلاستیک PEEK

هوا و فضا

در هوافضا ، PEEK عملکرد و قابلیت اطمینان بالایی را ارائه می دهد. برنامه های متداول شامل:

قدرت ، ثبات و پس انداز وزن Peek در هوافضا بسیار مهم است.

خودرو

Peek در برابر شرایط سخت در محیط های خودرو مقاومت می کند:

مقاومت در برابر شیمیایی و حرارتی آن ، نگاه را به یک انتخاب قابل اعتماد تبدیل می کند.

پزشکی

PEEK زیست سازگار و استریلیزر است. این کار به طور گسترده در برنامه های پزشکی مورد استفاده قرار می گیرد:

سازهای جراحی

اجزای آندوسکوپی

ابزارهای ارتوپدی

سازهای دندانپزشکی

دستگاه های قابل کاشت

کاشت ستون فقرات

کاشت ارتوپدی

ایمپلنت های قلبی عروقی

تجهیزات عقیم سازی

سینی ها و موارد

دسته سازها

PEEK ایمنی بیمار و طول عمر دستگاه را تضمین می کند.

الکترونیک

در الکترونیک ، PEEK عایق و ثبات عالی را فراهم می کند:

اتصالات و سوکت

اتصالات پر سرعت

سوکت های آی سی

اتصالات فیبر نوری

قطعات تجهیزات نیمه هادی

اجزای دست زدن به ویفر

سیستم های تحویل شیمیایی

قطعات محفظه اچ

Peek خواص خود را در شرایط شدید حفظ می کند.

نفت و گاز

Peek در برابر چالش های محیط های نفت و گاز مقاومت می کند:

این عملکرد قابل اعتماد را در شرایط خصمانه فراهم می کند.

فرآوری مواد غذایی

در پردازش مواد غذایی ، PEEK مقاومت در برابر خلوص و سایش را ارائه می دهد:

PEEK ایمنی و تجهیزات غذایی را تضمین می کند.

نمرات پلاستیک Peek

Peek در نمرات مختلف موجود است. هر یک ویژگی های منحصر به فرد متناسب با برنامه های خاص را ارائه می دهند.

نگاهی بی نظیر (باکره)

نگاه ناشایست خالص ترین شکل است. فراهم می کند:

این ایده آل برای برنامه هایی است که نیاز به خلوص و پاکیزگی دارند ، مانند پردازش نیمه هادی و وسایل پزشکی.

فیبر شیشه ای تقویت شده

تقویت فیبر شیشه ای خصوصیات Peek را افزایش می دهد:

افزایش استحکام و سفتی (مدول خمشی تا 10 GPa)

ثبات حرارتی بالاتر (HDT تا 315 درجه سانتیگراد)

ثبات بعدی بهتر

گسترش حرارتی پایین (CLTE پایین به 1.1 ppm/° C)

نمرات معمولی حاوی 30 ٪ فیبر شیشه ای است. آنها برای کاربردهای ساختاری در تجهیزات خودرو ، هوافضا و صنعتی بسیار عالی هستند.

فیبر کربن نگاه تقویت شده

فیبر کربن عملکرد Peek را به بالاترین سطح می برد:

بالاترین استحکام و سفتی (استحکام کششی تا 300 مگاپاسکال)

مقاومت در برابر خستگی عالی

مقاومت در برابر سایش برتر

انبساط حرارتی کم (CLTE کم به اندازه 0.2 ppm/° C)

رنگ سیاه

نمرات با فیبر کربن 30 ٪ رایج است. آنها در محیط های خواستار ، مانند سازه های هوافضا و قطعات اتومبیل با کارایی بالا استفاده می شوند.

تحمل درجه یک

نمرات تحمل برای برنامه های سایش و اصطکاک تنظیم شده است:

ضریب اصطکاک کاهش یافته (به حداقل 0.10)

مقاومت در برابر سایش پیشرفته (حداکثر 10 برابر بهتر از Virgin Peek)

هدایت حرارتی بهبود یافته (حداکثر 2 برابر بالاتر)

روان کننده های اضافه شده (PTFE ، گرافیت)

آنها برای بوش ، یاتاقان ها و مهر و موم ها در تجهیزات صنعتی ، پمپ ها و دریچه ها ایده آل هستند. نمرات بلبرینگ نگاه از مواد سنتی فلزی و پلاستیکی سنتی.

نمرات سازگار با FDA برای غذا و پزشکی

برخی از نمرات PEEK شرایط سخت FDA را برآورده می کنند:

انطباق تماس با مواد غذایی (FDA 21 CFR 177.2415)

زیست سازگاری (ISO 10993 ، کلاس USP کلاس VI)

مقاومت به عقیم سازی (اتوکلاو ، گاما ، اتو)

رنگهای آبی طبیعی یا پزشکی

آنها در تجهیزات پردازش مواد غذایی ، ابزارهای جراحی و وسایل پزشکی قابل کاشت استفاده می شوند. ایمنی و خلوص برای حساس ترین برنامه ها اطمینان می یابد.

| خاص | های | برنامه |

| پرش | خلوص ، سختی | نیمه هادی ، پزشکی |

| فیبر شیشه ای (30 ٪) | قدرت ، پایداری | خودرو ، هوافضا ، صنعتی |

| فیبر کربن (30 ٪) | بالاترین عملکرد | هوافضا ، اتومبیل های سطح بالا |

| حامل | اصطکاک و سایش کم | بوش ، مهر و موم ، یاتاقان |

| سازگار با FDA | ایمنی غذا و پزشکی | ابزارهای جراحی ، کاشت ، فرآوری مواد غذایی |

اصلاحات و پیشرفتهای PEEK

PEEK را می توان برای تقویت خواص آن اصلاح کرد. از مواد افزودنی و درمان های مختلفی استفاده می شود. آنها برای برنامه های خاص نگاه می کنند.

پرکننده ها و تقویت کننده ها

پرکننده ها و تقویت کننده ها خصوصیات مکانیکی و حرارتی Peek را بهبود می بخشند:

نوع و میزان پرکننده بر اساس الزامات برنامه انتخاب می شود.

بازپرداخت و تسکین استرس

بازپرداخت و تسکین استرس بهینه سازی خواص Peek:

بازپخت

استرس تسکین

فشارهای داخلی را کاهش می دهد

جنگ و تحریف را به حداقل می رساند

عملکرد ماشینکاری و برش را بهبود می بخشد

این درمانها اغلب در قسمتهای ماشینکاری شده یا تشکیل شده اعمال می شوند.

مواد افزودنی شیمیایی

مواد افزودنی شیمیایی عملکرد Peek را در محیط های سخت گسترش می دهد:

آنها اجازه می دهند تا از Peek در برنامه های کاربردی با خیال راحت استفاده شود.

| اصلاح | اثر | برنامه های |

| فیبر شیشه ای | قدرت ، پایداری | ساختاری ، خودرو |

| فیبر کربن | بالاترین عملکرد | هوافضا ، قطعات بپوشید |

| روان کننده ها | اصطکاک و سایش کم | یاتاقان ، چرخ دنده ، مهر و موم |

| بازپخت | تبلور ، ثبات | قطعات دقیق ، مقاوم در برابر شیمیایی |

| استرس تسکین | میزان جنگی | قطعات ماشینکاری و تشکیل شده |

| تثبیت کننده اشعه ماوراء بنفش | دوام در فضای باز | اجزای خارجی |

| مقاوم در برابر شعله | ایمنی آتش نشانی | حمل و نقل ، الکترونیک |

تکنیک های پردازش پلاستیک Peek

PEEK را می توان با استفاده از روش های مختلف پردازش کرد. هرکدام ملاحظات خاص خود را دارند. بیایید تکنیک های اصلی را کشف کنیم.

قالب تزریقی

قالب تزریق برای تولید قطعات پیچیده PEEK متداول است:

پارامترهای پردازش

ملاحظات طراحی قالب

تنظیم مناسب برای قطعات با کیفیت بسیار مهم است. تجهیزات تخصصی به دلیل درجه حرارت بالا مورد نیاز است.

اکستاروژن

اکستروژن پروفایل های پیوسته ای را تولید می کند:

پروفایل ، فیلم ، لوله

ملاحظات خنک کننده

نرخ خنک کننده بر خصوصیات نهایی تأثیر می گذارد. باید برای هر محصول بهینه شود.

چاپ سه بعدی

چاپ سه بعدی آزادی طراحی را برای قطعات PEEK ارائه می دهد:

Peek برای چاپ سه بعدی چالش برانگیز است. اما قطعات منحصر به فرد و با کارایی بالا را امکان پذیر می کند.

ماشینکاری

Peek را می توان مانند فلزات ماشینکاری کرد:

تکنیک های مناسب عملکرد تحمل تنگ های سایش ابزار به دلیل ساینده بودن Peek می تواند قابل توجه باشد.

روشهای دیگر

Peek را می توان به روش های دیگر پردازش کرد:

قالب گیری فشرده سازی

برای شکل های ساده و مسطح

پیش گرم شدن و فشار زیاد

ریخته گری

جوش

این روش ها گزینه های پردازش Peek را گسترش می دهد. آنها برای برنامه ها و الزامات خاص استفاده می شوند.

| برنامه | های کاربردی معمولی | ملاحظات کلیدی |

| قالب تزریقی | قطعات پیچیده ، حجم زیاد | درجه حرارت بالا ، طراحی قالب |

| اکستاروژن | پروفایل ، فیلم ، لوله | خنک کننده ، کنترل بعدی |

| چاپ سه بعدی | قطعات سفارشی ، نمونه های اولیه | پیچ و تاب ، پیوند لایه |

| ماشینکاری | قطعات دقیق ، حجم کم | سایش ابزار ، کنترل تراشه |

| قالب گیری فشرده سازی | اشکال ساده ، قطعات ضخیم | پیش گرم شدن ، فشار |

| ریخته گری | نمونه های اولیه ، اجراهای کوچک | مواد قالب ، انقباض |

| جوش | پیوستن ، مونتاژ | آماده سازی سطح ، پارامترها |

برای درک جامع از تکنیک های پردازش پلاستیک ، از جمله مواردی که برای PEEK استفاده می شود ، می توانید به راهنمای ما در مورد مراجعه کنید فرآیند قالب گیری تزریق پلاستیکی.

ملاحظات مربوط به قطعات PEEK

ضخامت دیواره و هندسه

ضخامت دیوار بر قدرت ، سفتی و قالب گیری تأثیر می گذارد:

هدف از ضخامت یکنواخت (0.025 ± در/0.64 میلی متر)

برای جلوگیری از بخش های ضخیم (> 0.16 در/4 میلی متر) خودداری کنید علائم سینک و حفره ها

برای تقویت ، از دنده ها و گوزن ها استفاده کنید ، با ضخامت 50-60 ٪ از دیوار اصلی

طراحی زاویه های پیش نویس (1-2 درجه) برای تسهیل بیرون کشیدن و جلوگیری از اعوجاج

هندسه مناسب استفاده از مواد را بهینه می کند و از پر کردن و بیرون کشیدن قالب صاف اطمینان می دهد. برای کاهش بخش های ضخیم و به حداقل رساندن مصرف مواد ، از Coring and Hollowing استفاده کنید.

انقباض و کنترل صفحه

Peek در هنگام خنک کننده انقباض بالایی دارد (1-2 ٪) ، که می تواند منجر به WARPAGE شود:

از ضخامت دیوار یکنواخت برای ترویج حتی خنک کننده و کوچک شدن استفاده کنید

انقباض مورد انتظار را در طراحی قالب وارد کنید (1.5 ٪ نقطه شروع خوبی است)

تازگی و پر کردن تعادل برای اطمینان از توزیع یکنواخت و توزیع فشار

میزان خنک کننده و دما را کنترل کنید تا انقباض دیفرانسیل به حداقل برسد

جنگ به دلیل انقباض دیفرانسیل بین بخش های مختلف رخ می دهد. این می تواند از طریق طراحی مناسب (به عنوان مثال ، هندسه متقارن) و پردازش (به عنوان مثال ، خنک کننده تدریجی) به حداقل برسد.

مقاومت در برابر خزش و خستگی

Peek مقاومت خزش و خستگی بسیار خوبی دارد ، اما می تواند از طریق طراحی بیشتر شود:

از گوشه ها و شکافهای تیز خودداری کنید ، که می تواند استرس را متمرکز کرده و ترک ها را شروع کند

برای توزیع استرس به طور مساوی از شعاع سخاوتمندانه (> 0.06 در/1.5 میلی متر) و فیله استفاده کنید

الیاف تقویت کننده شرقی در جهت استرس اصلی برای به حداکثر رساندن قدرت

سطح استرس و دوچرخه سواری را کنترل کنید تا در حد استقامت مواد بمانید

طراحی برای بارگیری طولانی مدت برای اطمینان از عملکرد قابل اعتماد در طول عمر این قسمت بسیار مهم است. برای بهبود استحکام و سفتی از نوارهای و تجمع مواد در مناطق استرس بالا استفاده کنید.

بهینه سازی سایش و اصطکاک

Peek خصوصیات سایش و اصطکاک ذاتی خوبی دارد که می تواند از طریق طراحی بهینه شود:

برای کاهش سایش و سایش از سطوح صاف و جلا (RA <0.8 میکرومتر) استفاده کنید

از تماس ساینده با سطوح خشن یا سخت خودداری کنید ، که می تواند سایش را تسریع کند

ویژگی های روغن کاری مانند شیارهای روغن ، مخازن یا مواد افزودنی خود را در خود جای دهید

مواد جفت گیری مناسب (به عنوان مثال ، فلز ، سرامیک) را بر اساس نیازهای تریبولوژیک انتخاب کنید

طراحی مناسب سایش و اصطکاک را به حداقل می رساند و عمر سرویس قطعات متحرک مانند یاتاقان ها ، چرخ دنده ها و مهر و موم ها را گسترش می دهد. در نظر بگیرید که از نمرات بلبرینگ تخصصی PEEK برای بیشترین برنامه های کاربردی استفاده کنید.

ثبات و دقت بعدی

Peek به دلیل کمبود رطوبت کم و دمای انتقال شیشه ای بالا ، ثبات ابعادی عالی را ارائه می دهد. دقت را می توان از طریق طراحی و پردازش دقیق حاصل کرد:

برای ابعاد بحرانی از تحمل های محکم (0.002 in در/0.05 میلی متر) استفاده کنید

برای جبران تغییرات پس از کاردستی ، برای انقباض یکنواخت (1.5 ٪) در طراحی قالب اجازه دهید

برای به حداقل رساندن اعوجاج و استرس باقیمانده ، دروازه و بیرون زدگی را بهینه کنید

برای تسکین استرس و بهبود ثبات ، آنیلاسیون پس از کاردانی را در نظر بگیرید

قطعات دقیق و پایدار برای کاربردهای مهم مانند هوافضا ، پزشکی و الکترونیک ضروری است. آنها از عملکرد مداوم ، مونتاژ آسان و قابلیت اطمینان طولانی مدت اطمینان می دهند.

| جنبه طراحی مزایای | کلیدی | مزایای |

| ضخامت دیواری | یکنواخت (0.025 ± در) ، از> 0.16 در ، دنده های 50-60 ٪ جلوگیری کنید | قدرت ، قالب گیری ، حداقل سینک |

| کوچک شدن و صفحه جنگ | دروازه تعادل ، 1.5 ٪ کمک هزینه ، خنک کننده تدریجی | دقت بعدی ، تحریف حداقل |

| خزش و خستگی | شعاع> 0.06 در ، جهت گیری فیبر ، کنترل استرس | قابلیت اطمینان طولانی مدت ، قدرت بالا |

| سایش و اصطکاک | سطوح صاف (RA <0.8 میکرومتر) ، روغن کاری ، جفت مواد | زندگی گسترده ، اصطکاک کم |

| ثبات ابعادی | تحمل 0.002 in در ، انقباض یکنواخت ، بازپرداخت | دقت ، قوام ، مونتاژ آسان |

مقایسه نگاه با سایر پلاستیک های با کارایی بالا

Peek یکی از ترموپلاستیک های بالاترین عملکرد موجود است. اما چگونه آن را با سایر مواد پیشرفته مقایسه می کند؟ بیایید نگاهی دقیق بیندازیم.

| ملک | peek | pei | pps | ptfe | pi |

| حداکثر سرویس دما (درجه سانتیگراد) | 260 | 170 | 240 | 260 | 400 |

| مقاومت کششی (MPA) | 100 | 105 | 80 | 25 | 150 |

| مدول خمشی (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| ضربه Izod (KJ/M⊃2 ؛) | 7 | 6 | 3 | 2 | 4 |

| مقاومت شیمیایی | عالی | عالی | عالی | برجسته | خوب |

| مقاومت در برابر پوشیدن | عالی | خوب | خوب | عادلانه | خوب |

| ضریب اصطکاک | 0.10-0.25 | 0.20-0.35 | 0.15-0.30 | 0.05-0.10 | 0.10-0.25 |

| جذب رطوبت (٪) | 0.5 | 1.2 | 0.05 | <0.01 | 1.5 |

Peek در مقابل PEI (Ultem)

PEI (پلی اتریمید) ، که با نام تجاری Ultem شناخته می شود ، یکی دیگر از پلیمرهای با کارایی بالا است:

Peek از استحکام ، سفتی و ثبات حرارتی بالاتری برخوردار است

مقاومت کششی Peek: 100 MPa ، PEI: 105 MPa

مدول خمشی Peek: 4.1 GPA ، PEI: 3.3 GPA

دمای انتقال شیشه Peek (TG): 143 درجه سانتیگراد ، PEI: 217 درجه سانتیگراد

Peek خواص مکانیکی خود را در دماهای بالاتر حفظ می کند (260 درجه سانتیگراد در مقابل 170 درجه سانتیگراد استفاده مداوم)

PEI دارای ثبات بعدی بهتر ، جذب رطوبت پایین و مقاومت دی الکتریک بالاتر است

هر دو مقاومت شیمیایی عالی و عقب ماندگی ذاتی شعله دارند

PEEK از PEI در دماهای شدید و بارگذاری مکانیکی بهتر است. PEI انتخاب مناسبی برای کاربردهای ساختاری و الکتریکی است.

Peek در مقابل PPS

PPS (پلی فنیلن سولفید) یک پلاستیک مهندسی نیمه کریستالی با درجه بالا است:

Peek از استحکام بالاتر ، مقاومت در برابر ضربه و مقاومت در برابر سایش برخوردار است

PPS از مقاومت شیمیایی بهتری برخوردار است ، به خصوص در مورد اسیدهای قوی ، پایه ها و حلالها

Peek گرانتر است اما عملکرد مکانیکی برتر و ثبات حرارتی را ارائه می دهد

پردازش PPS آسانتر است (پایین تر از ذوب) و جذب رطوبت کمتری دارد

Peek بهترین انتخاب برای برنامه های کاربردی مکانیکی و قبیله ای است. PPS برای محیط های شیمیایی تهاجمی و پروژه های حساس به هزینه مناسب است.

Peek در مقابل PTFE

PTFE (Polytetrafluoroethylene) ، که با نام تجارت تفلون شناخته می شود ، یک فلوروپلیمر منحصر به فرد است:

Peek قدرت ، سفتی و مقاومت در برابر سایش بسیار بالاتری دارد

PTFE کمترین ضریب اصطکاک (0.05-0.10) و بهترین خصوصیات غیر چسبنده را دارد

Peek می تواند در برابر دمای بالاتر در هوا مقاومت کند (260 درجه سانتیگراد در مقابل 260 درجه سانتیگراد استفاده مداوم)

PTFE از نظر شیمیایی بی اثر تر و مقاوم در برابر همه حلالها است

Peek برای کاربردهای ساختاری ، بارگذاری و پوشیدن مناسب تر است. PTFE در استفاده های کم ، غیر چسبنده و شیمیایی بی اثر برتری دارد.

Peek در مقابل PolyiMides (PI)

پلی آمیدها (PI) خانواده ای از پلیمرهای با درجه بالا و با کارایی بالا هستند:

Peek از چقرمگی ، قدرت ضربه و مقاومت در برابر سایش بالاتر برخوردار است

برخی از PI ها ، مانند PMR-15 و BPDA-PPD ، می توانند در برابر دمای حتی بالاتر (تا 400 درجه سانتیگراد) مقاومت کنند

Peek پردازش آسانتر است (ترموپلاستیک در مقابل ترموس) و مقاومت شیمیایی بهتری دارد

PI اغلب به عنوان پوشش ، فیلم ، الیاف و کامپوزیت ها استفاده می شود

PEEK انتخاب ارجح برای بیشتر برنامه های ساختاری و قبیله ای است. PIS در صورت نیاز به بالاترین مقاومت دما ، اغلب در هوافضا و الکترونیک استفاده می شود.

در حالی که این مقایسه بر پلاستیک های با کارایی بالا متمرکز است ، شایان ذکر است که در برخی از برنامه ها ، این مواد ممکن است با فلزات با استحکام بالا رقابت کنند. به عنوان مثال ، در برنامه های هوافضا ، مهندسان ممکن است نیاز به انتخاب بین آلیاژهای آلومینیومی با استحکام بالا داشته باشند مانند 6061 و 7075 آلومینیوم.

برای کاربردهای کمتر خواستار ، مهندسان ممکن است پلاستیک های متداول تری را در نظر بگیرند ABS (آکریلونیتریل بوتادین استایرن

جنبه های زیست محیطی و پایداری نگاه

قابلیت بازیافت نگاه

Peek یک ترموپلاستیک کاملاً قابل بازیافت است:

می توان چندین بار دوباره اصلاح و مجدداً تجدید نظر کرد

روشهای بازیافت شامل بازیافت مکانیکی و شیمیایی است

Peek بازیافت شده بیشتر خصوصیات اصلی خود را حفظ می کند

می توان آن را با نگاه باکره یا پلیمرهای دیگر مخلوط کرد

بازیافت PEEK به کاهش زباله و حفظ منابع کمک می کند. این جنبه مهمی از تولید پایدار است.

راندمان انرژی در تولید

تولید PEEK نسبتاً انرژی است:

از یک فرآیند بدون حلال (پلیمریزاسیون ذوب دمای بالا) استفاده می کند

این امر نیاز به بازیابی حلال با انرژی را کاهش می دهد

مواد اولیه پایدار هستند و نیازی به کاربری خاصی ندارند

عملکرد بالای Peek امکان طراحی سبک تر و کارآمدتر را فراهم می کند

این عوامل به کاهش مصرف انرژی و انتشار گازهای گلخانه ای کمک می کند. آنها PEEK را به یک انتخاب سازگار با محیط زیست تبدیل می کنند.

ارزیابی چرخه زندگی

مطالعات ارزیابی چرخه زندگی (LCA) مزایای پایداری PEEK را نشان می دهد:

قطعات Peek عمر طولانی دارند و نیازهای جایگزینی را کاهش می دهند

آنها می توانند جایگزین اجزای فلزی سنگین تر شوند و باعث کاهش مصرف سوخت می شوند

مقاومت درجه حرارت بالا Peek فرآیندهای کارآمدتری را امکان پذیر می کند

مقاومت شیمیایی آن نیاز به پوشش های محافظ را به حداقل می رساند

Peek در طول کل چرخه زندگی خود مزایای زیست محیطی را ارائه می دهد. این امر به کارآیی منابع و کاهش انتشار کمک می کند.

| جنبه | سود |

| قابلیت بازیافت | کاهش زباله ، منابع محافظت شده |

| کارایی انرژی | مصرف و انتشار کمتر |

| عملکرد چرخه زندگی | عمر طولانی ، طرح های کارآمد |

خلاصه

پلاستیک Peek ترکیبی منحصر به فرد از خواص ، از جمله استحکام بالا ، مقاومت در برابر گرما و مقاومت شیمیایی را ارائه می دهد. این خصوصیات PEEK را قادر می سازد تا در صنایع مانند هوافضا ، پزشکی و خودرو در برنامه های کاربردی در صنایع انجام شود. مهندسان با درک نمرات Peek ، روش های پردازش و ملاحظات طراحی ، می توانند از پتانسیل کامل آن استفاده کنند.

نکات: شما شاید به همه پلاستیک ها علاقه مند باشید