מה הופך את Peek Plastic Plastic כל כך למיוחד? ככל שתעשיות דוחפות לחומרים חזקים יותר ועמידים יותר בחום, הצצה בולטת. Polyetheretherketone (Peek) הוא פלסטיק הנדסי מתקדם, שפותח בשנות השמונים, הידוע בביצועיו הגבוהים בתנאים קיצוניים.

בפוסט זה תלמד מה זה הצצה, המאפיינים שלו, ומדוע זה קריטי בכל תעשיות מרובות. נחקור את המאפיינים הייחודיים שלה ומדוע זו בחירה מובילה ליישומי חלל, רפואה ורכב.

מה זה Peek Plastic?

Peek, או Polyether Ether Ketone, הוא פלסטיק הנדסי בעל ביצועים גבוהים. זה ידוע בתכונותיו החריגות ובגמישותו בענפים שונים. למידע נוסף על השימוש בהצצה בייצור, תוכלו לבדוק את המדריך שלנו דפוס הזרקת הצצה.

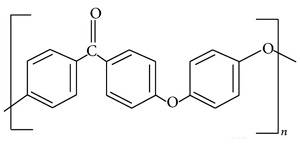

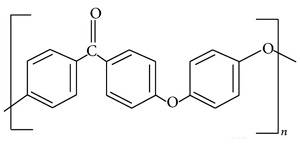

הרכב ומבנה כימי

המבנה המולקולרי של Peek מורכב מיחידות חוזרות של שתי קבוצות אתר וקבוצת קטון. סידור ייחודי זה מעניק להצצה את המאפיינים המדהימים שלו.

הנוסחה הכימית של PEEK היא C19H14O3. מספר ה- CAS שלה הוא 29658-26-2.

סינתזה של הצצה

ייצור הצצה כרוך בכמה שלבים:

הכנת מונומר:

תהליך פילמור:

מתרחש בטמפרטורות גבוהות (סביב 300 מעלות צלזיוס)

מתרחש בממס אפרוטי קוטבי (למשל, דיפניל סולפון)

כרוך בהחלפה ארומטית נוקלאופילית

בידוד וטיהור:

תהליך זה מביא לעמוד השדרה הפולימר הארומטי הנוקשה של PEEK. זו הסיבה ש- Peek יכול לעמוד בטמפרטורות של עד 240 מעלות צלזיוס. הבנת תכונות אלה היא מכריעה בעת שוקלים סובלנות לעיצוב הזרקה לחלקי הצצה

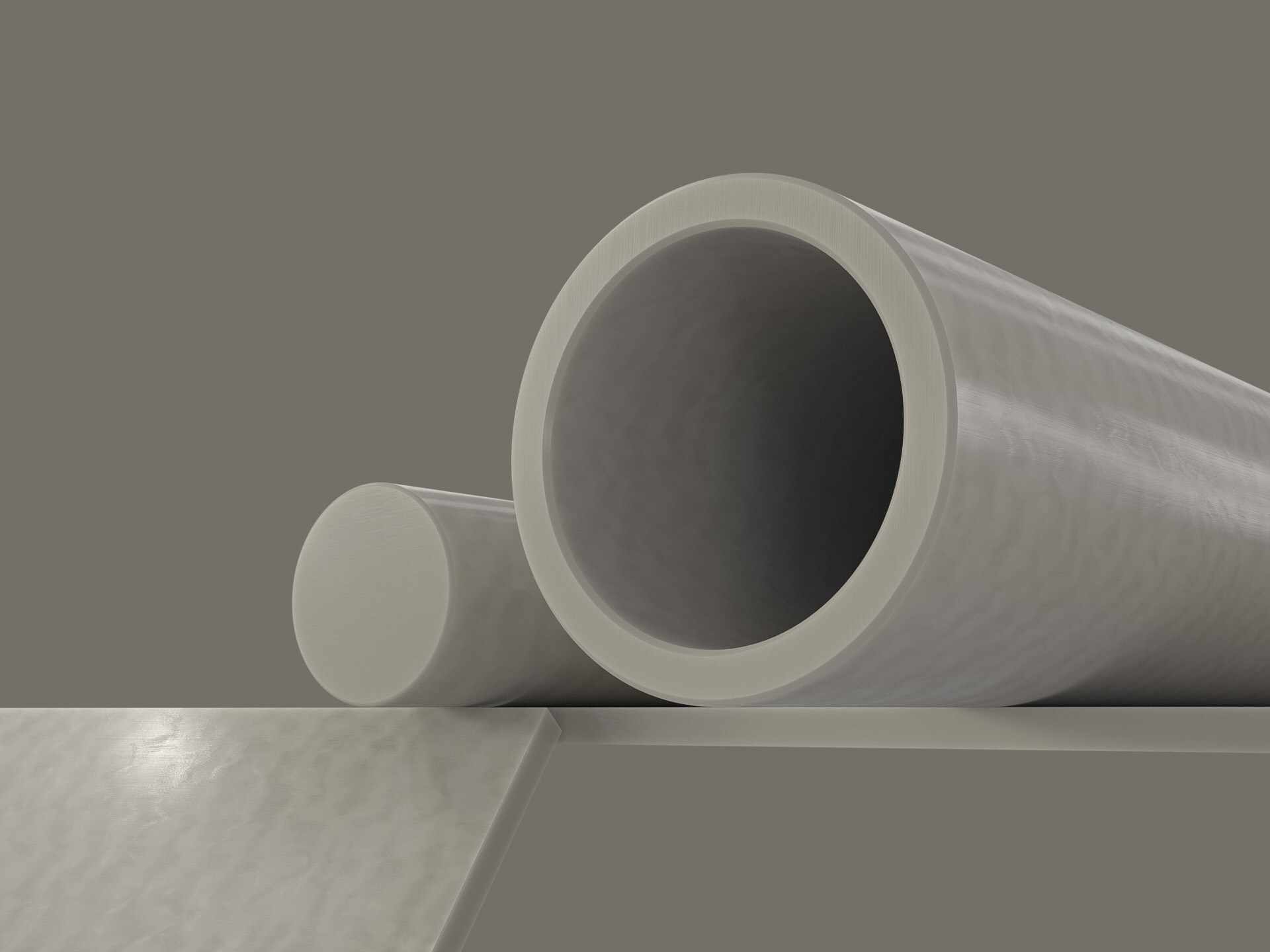

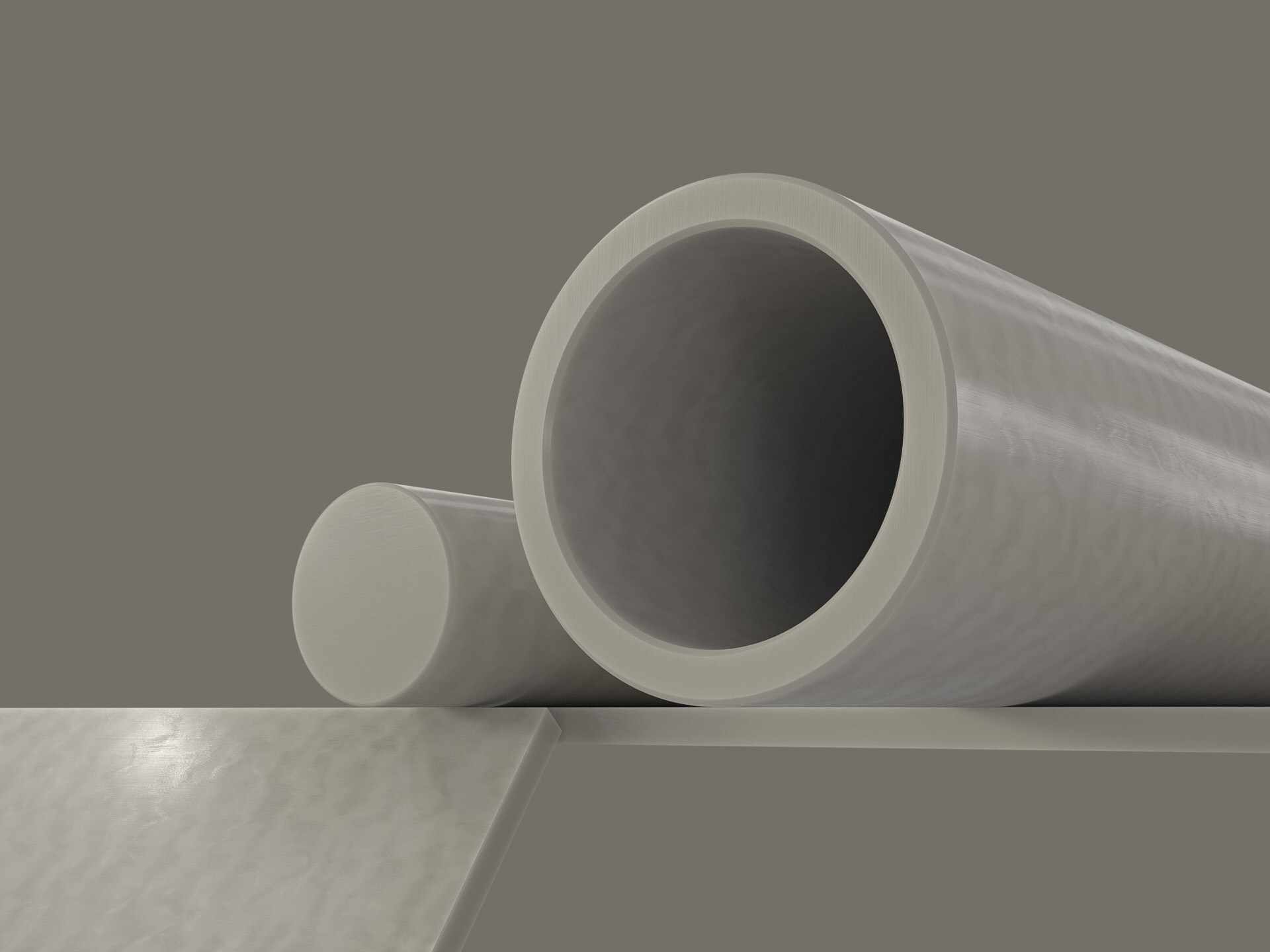

צורות של הצצה

PEEK זמין בצורות שונות שיתאימו לתהליכי ייצור שונים:

| טופס | תיאור |

| כדוריות | גרגירים קטנים ואחידים לעיצוב הזרקה |

| אֲבָקָה | חלקיקים עדינים לעיצוב דחיסה, הדפסת תלת מימד |

| מוטות | צורות מלאי לעיבוד חלקים בהתאמה אישית |

| גרגירים | בדומה לכדורים, המשמשים בתהליכי דפוס שונים |

כל טופס מציע יתרונות ייחודיים ליישומים ספציפיים. בחירת הטופס הנכון היא קריטית לעיבוד וביצועים מיטביים.

מאפייני הפלסטיק הצצה

PEEK מתהדר בשילוב ייחודי של נכסים. הם הופכים את זה למתאים

תכונות פיזיות

המאפיינים הפיזיים של Peek גורמים לו להתבלט בין פלסטיק הנדסי:

גבישותו מעניקה עמידות מצוינת לנוזלים שונים. תכונה זו משפרת גם את ביצועי העייפות של Peek ואת היציבות הממדית.

תכונות מכניות

PEEK מתגאה בחוזק מכני מרשים:

תכונות אלה נשארות יציבות אפילו בטמפרטורות גבוהות. הקשיחות והעוצמה של הצצה הופכים את זה לאידיאלי ליישומים תובעניים, בדומה לפלסטיקה אחרת בעלת ביצועים גבוהים כמו Ultem (pei).

תכונות תרמיות

המאפיינים התרמיים של Peek הם יוצאי דופן:

נקודת התכה (TM): 343 מעלות צלזיוס

טמפרטורת מעבר זכוכית (TG): 143 מעלות צלזיוס

טמפרטורת סטיה של חום (HDT): 152 מעלות צלזיוס ב 1.8 מגפ'ס

מוליכות תרמית: 0.25 W/(M · K)

מקדם התפשטות תרמית: 47 מיקרומטר/(m · k)

מאפיינים אלה מאפשרים להצצה לשמור על ביצועים בסביבות בטמפרטורה גבוהה, וזה חשוב במיוחד ב תהליך דפוס הזרקת פלסטיק.

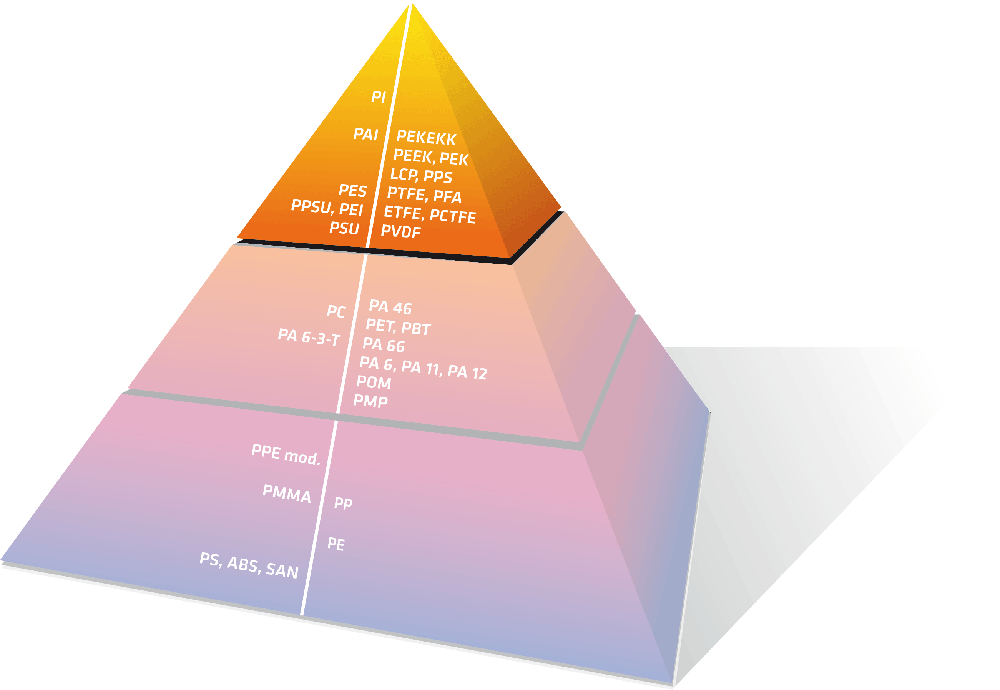

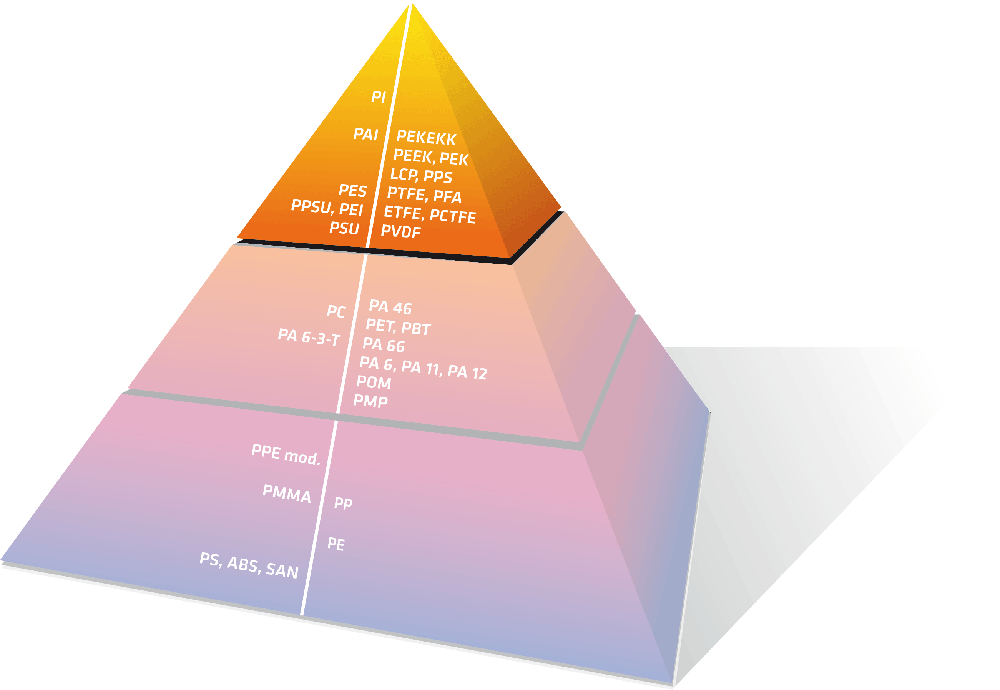

פלסטיק עמיד בחום הגבוה ביותר: הצצה

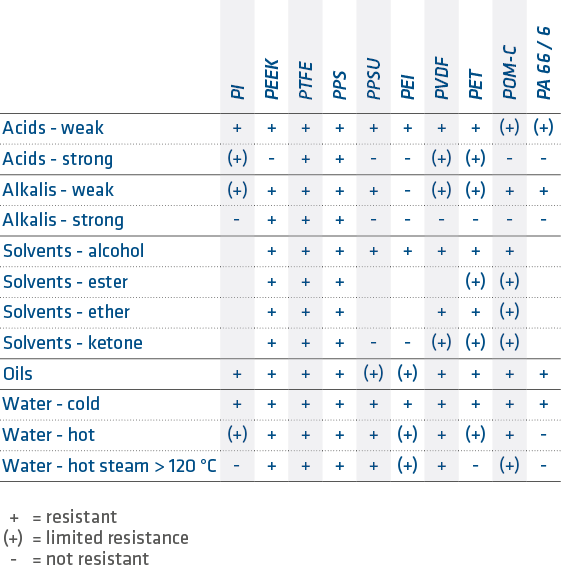

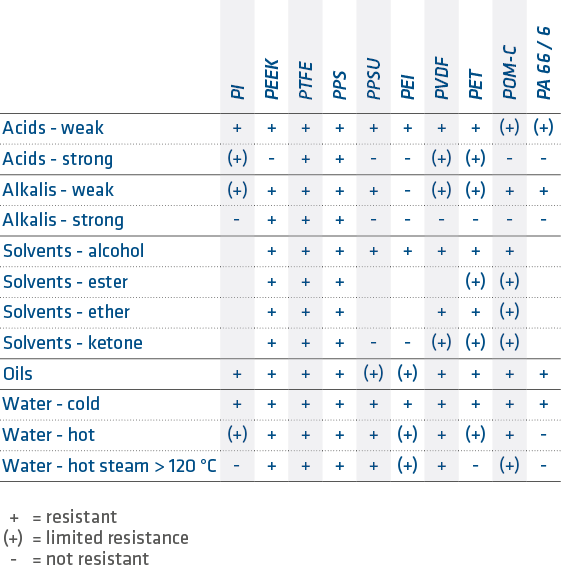

תכונות כימיות

הצצה מציגה עמידות כימית יוצאת מן הכלל:

עמיד בפני הכימיקלים האורגניים והאורגניים

התנגדות הידרוליזה מעולה (עמידה בקיטור, מים, מי ים)

עמידות בפני קרינה גבוהה

זה נשאר יציב בסביבות כימיות קשות. זה הופך את ההצצה לאידיאלית ליישומים מאכלים.

הצצה עמידות כימית

תכונות חשמליות

המאפיינים החשמליים של Peek ראויים לציון:

חוזק דיאלקטרי: 20 קילוואט/מ'מ

התנגדות נפח: 16 x 10^15 Ω · ס'מ

התנגדות פני השטח: 10^13 Ω

מאפיינים אלה הופכים את הצצה למבודד מצוין על פני טווח טמפרטורות רחב.

מאפיינים בולטים אחרים

Peek מציע הטבות נוספות:

עמידות בלאי: מקדם חיכוך נמוך (0.25 דינמי)

תאימות ביולוגית: מתאימה להשתלות ומכשירים רפואיים

פיגור בעירה: דירוג V0 (UL 94) עד לעובי 1.45 מ'מ

ספיגת הלחות הנמוכה שלה (0.5% תוך 24 שעות) תורמת ליציבות ממדית. הטוהר המובנה של Peek הופך אותו למתאים לסביבות חדרים נקיים. מאפיינים אלה הופכים את Peek לבחירה מעולה ביישומים רבים בהשוואה לשיטות ייצור אחרות כמו למות ליהוק.

יישומים של הצצה פלסטיק

חלל

ב- Aerospace, Peek מציע ביצועים גבוהים ואמינות. יישומים נפוצים כוללים:

רכיבי מטוסים

חלקים מבניים

חיתוך פנים בקתה

רכיבי ישיבה

רכבי חלל ולוויינים

רכיבים מבניים קלים

חלקי בידוד

מגנים עמידים לקרינה

כוחו, היציבות והחיסכון במשקל של PEEK הם מכריעים בחלל.

רכב

PEEK עומד בתנאים הקשים בסביבות רכב:

חלקים מתחת למכסה המנוע

רכיבי שידור

כיסויי שסתום

נושאים כלובים

רכיבי מערכת דלק

קווי דלק בלחץ גבוה

חלקי הזרקה

מחברים וחיישנים חשמליים

מחברים בטמפרטורה גבוהה

חיישני לחץ

חיישני מהירות

עמידותו הכימית והחום הופכת את הצצה לבחירה אמינה.

רְפוּאִי

Peek הוא ביו -תואם וניתן לעיקור. הוא נמצא בשימוש נרחב ביישומים רפואיים:

מכשירים כירורגיים

רכיבים אנדוסקופיים

כלים אורטופדיים

מכשירי שיניים

מכשירים הניתנים להשתלה

שתלים בעמוד השדרה

שתלים אורטופדיים

שתלים לב וכלי דם

ציוד עיקור

מגשים ומקרים

ידיות מכשירים

PEEK מבטיח בטיחות מטופלים ואורך החיים של מכשירים.

אֶלֶקטרוֹנִיקָה

באלקטרוניקה, PEEK מספק בידוד ויציבות מצוינים:

מחברים ושקעים

מחברים במהירות גבוהה

שקעי IC

מחברים סיבים אופטיים

חלקי ציוד מוליכים למחצה

רכיבי טיפול ברקלים

מערכות מסירה כימית

חלקי חדר תחריט

Peek שומר על תכונותיו בתנאים קיצוניים.

נפט וגז

הצצה עומדת באתגרים של סביבות נפט וגז:

ציוד חור

מחברים חשמליים

בתי חיישנים

רכיבי שסתום

כלבי ים וטבעות גיבוי

כלבי ים בלחץ גבוה

כלבי ים בטמפרטורה גבוהה

כלבי ים עמידים כימיים

זה מספק ביצועים אמינים בתנאים עוינים.

עיבוד מזון

בעיבוד מזון, Peek מציע התנגדות טוהר ובלאי:

חומרי מילוי ומגרדים

מושבי שסתום ומסבים

Peek מבטיח בטיחות מזון ועמידות ציוד.

כיתות הפלסטיק הצצה

PEEK זמין בכיתות שונות. כל אחד מהם מציע מאפיינים ייחודיים המותאמים ליישומים ספציפיים.

הצצה לא ממולאת (בתולה)

הצצה לא ממולאת היא הצורה הטהורה ביותר. זה מספק:

זה אידיאלי ליישומים הדורשים טוהר וניקיון, כמו עיבוד מוליכים למחצה ומכשירים רפואיים.

הצצה מזוינת של סיבי זכוכית

חיזוק סיבי זכוכית משפר את תכונותיו של Peek:

חוזק ונוקשות מוגברים (מודולוס כיפוף עד 10 GPA)

יציבות תרמית גבוהה יותר (HDT עד 315 מעלות צלזיוס)

יציבות ממדית טובה יותר

התפשטות תרמית נמוכה יותר (CLTE עד 1.1 עמודים לדקה/מעלות צלזיוס)

ציונים אופייניים מכילים 30% סיבי זכוכית. הם נהדרים ליישומים מבניים בציוד רכב, תעופה וחלל ותעשייה.

הצצה מחוזקת סיבי פחמן

סיבי פחמן מביאים את הביצועים של Peek עד לרמה הגבוהה ביותר:

ציונים עם 30% סיבי פחמן נפוצים. הם משתמשים בסביבות התובעניות ביותר, כמו מבני תעופה וחלל וחלקי רכב בעלי ביצועים גבוהים.

נושאת הצצה בכיתה

ציוני הנושא מותאמים ליישומי בלאי וחיכוך:

מקדם חיכוך מופחת (נמוך עד 0.10)

התנגדות ללבוש משופרת (עד 10X טובה יותר מאשר Peek Virgin)

מוליכות תרמית משופרת (עד 2X גבוהה יותר)

חומרי סיכה נוספים (PTFE, גרפיט)

הם אידיאליים לתותבים, מיסבים וחותמות בציוד תעשייתי, משאבות ושסתומים. ציוני הנושא הצצה עולים על חומרי מתכת ופלסטיק מסורתיים.

ציונים תואמים ל- FDA למזון ורפואה

כמה ציוני הצצה עומדים בדרישות ה- FDA המחמירות:

ציות ליצירת קשר (FDA 21 CFR 177.2415)

תאימות ביולוגית (ISO 10993, USP Class VI)

עמידות לעיקור (AutoClave, Gamma, ETO)

צבעים כחולים טבעיים או רפואיים

הם משתמשים בציוד לעיבוד מזון, בכלים כירורגיים ובמכשירים רפואיים הניתנים להשתלה. בטיחות וטוהר מובטחים ליישומים הרגישים ביותר.

| ציון | מאפייני | יישומי |

| לא ממולא | טוהר, קשיחות | מוליך למחצה, רפואי |

| סיבי זכוכית (30%) | כוח, יציבות | רכב, חלל, תעשייתי |

| סיבי פחמן (30%) | הביצועים הגבוהים ביותר | חלל, רכב יוקרתי |

| מֵסַב | חיכוך נמוך ובלאי | תותבים, כלבי ים, מסבים |

| תואם ל- FDA | מזון ובטיחות רפואית | כלים כירורגיים, שתלים, עיבוד מזון |

שינויים ושיפורי הצצה

ניתן לשנות את PEEK כדי לשפר את המאפיינים שלה. משתמשים בתוספים וטיפולים שונים. הם מתאימים הצצה ליישומים ספציפיים.

חומרי מילוי וחיזוקים

חומרי מילוי וחיזוקים משפרים את התכונות המכניות והתרמיות של PEEK:

סיבי זכוכית

סיבי פחמן

חומרי סיכה (PTFE, גרפיט)

סוג המילוי וכמות המילוי נבחרים על סמך דרישות היישום.

חישול והקלה על לחץ

חישול והקלה על אופטימיזציה של תכונותיו של Peek:

רִכּוּך

מגדיל את הגבישות

משפר את היציבות הממדית

משפר את ההתנגדות הכימית

הקלה על מתח

טיפולים אלה מיושמים לרוב על חלקים ממוקמים או נוצרים.

תוספים כימיים

תוספים כימיים מרחיבים את הביצועים של PEEK בסביבות קשות:

מייצבי UV

להגן מפני השפלה אולטרה סגולת

לשמור על תכונות מכניות בחוץ

הרחב את חיי השירות באור השמש

מעכבי להבה

הם מאפשרים להשתמש בהצצה ביישומים תובעניים בבטחה.

| שינוי | אפקט | יישומי |

| סיבי זכוכית | כוח, יציבות | מבני, רכב |

| סיבי פחמן | הביצועים הגבוהים ביותר | חלל, ללבוש חלקים |

| חומרי סיכה | חיכוך נמוך ובלאי | מיסבים, הילוכים, כלבי ים |

| רִכּוּך | גבישות, יציבות | חלקי דיוק, עמידים כימיים |

| הקלה על מתח | מופחת עיוות | חלקים ממוקמים ומוצבים |

| מייצבי UV | עמידות חיצונית | רכיבים חיצוניים |

| מעכבי להבה | בטיחות אש | תחבורה, אלקטרוניקה |

טכניקות עיבוד להפצה פלסטיק

ניתן לעבד PEEK בשיטות שונות. לכל אחד מהם שיקולים משלו. בואו נחקור את הטכניקות העיקריות.

דפוס הזרקה

דפוס הזרקה נפוץ לייצור חלקי הצצה מורכבים:

פרמטרים לעיבוד

שיקולי עיצוב עובש

התקנה נכונה היא קריטית לחלקים איכותיים. יש צורך בציוד מיוחד בגלל הטמפרטורות הגבוהות.

שִׁחוּל

שחול מייצר פרופילי הצצה רציפים:

פרופילים, סרטים, צינורות

שיקולי קירור

קצב הקירור משפיע על המאפיינים הסופיים. זה חייב להיות מותאם לכל מוצר.

הדפסת תלת מימד

הדפסת תלת מימד מציעה חופש עיצוב לחלקים הצצה:

Peek מאתגר להדפס תלת מימד. אבל זה מאפשר חלקים ייחודיים וביצועים גבוהים.

עיבוד שבבי

ניתן לעצב את הצצה כמו מתכות:

פונה , כרסום, קידוח

ציוד CNC רגיל

כלים חדים וחיוביים

הגדרה נוקשה ואחזקת עבודה

בחירת כלים וללבוש בעיות

כלי קרביד ו- PCD

ציפויים להתנגדות ללבוש

בקרת שבבים ושבירה

טכניקות מתאימות מניבות סובלנות הדוקה . ללבוש כלים יכול להיות משמעותי בגלל השחיקה של Peek.

שיטות אחרות

ניתן לעבד הצצה בדרכים אחרות:

דפוס דחיסה

לצורות פשוטות ושטוחות

חימום מראש ולחץ גבוה

יְצִיקָה

הַלחָמָה

שיטות אלה מרחיבות את אפשרויות העיבוד של Peek. הם משמשים ליישומים ודרישות ספציפיים.

| שיטת | יישומים טיפוסיים | שיקולי מפתח |

| דפוס הזרקה | חלקים מורכבים, נפח גבוה | טמפרטורה גבוהה, עיצוב עובש |

| שִׁחוּל | פרופילים, סרטים, צינורות | קירור, שליטה ממדית |

| הדפסת תלת מימד | חלקים בהתאמה אישית, אבות -טיפוס | עיוות, קשירת שכבה |

| עיבוד שבבי | חלקי דיוק, נפח נמוך | ללבוש כלים, בקרת שבבים |

| דפוס דחיסה | צורות פשוטות, חלקים עבים | חימום מראש, לחץ |

| יְצִיקָה | אבות -טיפוס, ריצות קטנות | חומר עובש, הצטמקות |

| הַלחָמָה | הצטרפות, אסיפה | הכנת פני השטח, פרמטרים |

להבנה מקיפה של טכניקות עיבוד פלסטיק, כולל אלה המשמשות להצצה, תוכלו להתייחס למדריך שלנו תהליך דפוס הזרקת פלסטיק.

שיקולי תכנון לחלקים הצצה

עובי קיר וגיאומטריה

עובי הקיר משפיע על חוזק, קשיחות ועצבות:

מכוון לעובי אחיד (± 0.025 אינץ '/0.64 מ'מ)

הימנע מקטעים עבים (> 0.16 ב/4 מ'מ) כדי למנוע סימני כיור וחללים

השתמש בצלעות ובגושם לחיזוק, בעובי של 50-60% מהקיר הראשי

עיצוב עבור זוויות טיוטה (1-2 °) כדי להקל על הפליטה ולמנוע עיוות

גיאומטריה נכונה מייעלת את השימוש בחומרים ומבטיחה מילוי ופליטה חלקת עובש. השתמש בכיוון ושחול כדי להפחית קטעים עבים ולמזער את צריכת החומרים.

בקרת הצטמקות ועיבוש

ל- Peek יש הצטמקות גבוהה (1-2%) במהלך קירור, מה שעלול להוביל לעיוות:

השתמש בעובי הקיר האחיד כדי לקדם אפילו קירור והצטמצם

שלב את ההצטמקות הצפויה בעיצוב העובש (1.5% הוא נקודת התחלה טובה)

איזון בין השערות והמילוי כדי להבטיח זרימה אחידה וחלוקת לחץ

לשלוט בקצב הקירור והטמפרטורה כדי למזער את הצטמקות ההפרש

עגלת עיוות מתרחשת עקב הצטמקות דיפרנציאלית בין קטעי חלק שונים. ניתן למזער אותו באמצעות תכנון נכון (למשל, גיאומטריה סימטרית) ועיבוד (למשל, קירור הדרגתי).

התנגדות לזחילה ועייפות

ל- Peek יש עמידות מצוינת של זחילה ועייפות, אך ניתן לשפר אותה עוד יותר באמצעות עיצוב:

הימנע מפינות וחריצים חדים, העלולים לרכז לחץ וליזום סדקים

השתמש ברדיוסים נדיבים (> 0.06 ב/1.5 מ'מ) ובפילטים כדי להפיץ לחץ באופן שווה

סיבי חיזוק אוריינט בכיוון הלחץ העיקרי כדי למקסם את הכוח

שליטה ברמות לחץ ורכיבה על אופניים כדי להישאר במגבלת הסיבולת של החומר

תכנון לטעינה לטווח הארוך הוא קריטי בכדי להבטיח ביצועים אמינים לאורך כל חייו של החלק. השתמש בהצטברות צלעות וחומרים באזורים מתח גבוה כדי לשפר את הכוח והנוקשות.

אופטימיזציה ללבוש וחיכוך

ל- Peek יש תכונות בלאי וחיכוך מובנות טובות, שניתן לבצע אופטימיזציה באמצעות עיצוב:

השתמש במשטחים חלקים ומלוטשים (RA <0.8 מיקרומטר) כדי להפחית את השחיקה ובלאי

הימנע ממגע שוחק עם משטחים מחוספסים או קשים, שיכולים להאיץ בלאי

שילוב תכונות שימון כמו חריצי נפט, מאגרים או תוספי סיכה עצמיים

בחר חומרי הזדווגות מתאימים (למשל, מתכת, קרמיקה) על בסיס הדרישות הטבולוגיות

תכנון נכון ממזער את הבלאי והחיכוך, ומרחיב את חיי השירות של חלקים נעים כמו מיסבים, הילוכים וחותמות. שקול להשתמש בכיתות PEEK מיועדות לתכניות ליישומים תובעניים ביותר.

יציבות ודיוק ממדי

PEEK מציעה יציבות ממדית מעולה בגלל ספיגת הלחות הנמוכה שלה וטמפרטורת מעבר זכוכית גבוהה. ניתן להשיג דיוק באמצעות תכנון ועיבוד זהיר:

השתמש בסובלנות הדוקה (± 0.002 אינץ '/0.05 מ'מ) לממדים קריטיים ולהתאמה

אפשר הצטמקות אחידה (1.5%) בעיצוב העובש כדי לפצות על שינויים שלאחר העשייה

ביצעו אופטימיזציה של שערים ופליטה כדי למזער את העיוות ולחץ שיורי

שקול לחישול שלאחר העשירה כדי להקל על הלחץ ולשפר את היציבות

חלקים מדויקים ויציבים חיוניים ליישומים קריטיים כמו חלל, רפואה ואלקטרוניקה. הם מבטיחים ביצועים עקביים, הרכבה קלה ואמינות לטווח הארוך.

| עיצוב היבט | שיקולי מפתח | יתרונות |

| עובי הקיר | אחיד (± 0.025 אינץ '), הימנע> 0.16 פנימה, צלעות 50-60% | חוזק, יכולת מעצבה, כיור מינימלי |

| הצטמקות ועיוות | שער של איזון, קצבה של 1.5%, קירור הדרגתי | דיוק ממדי, עיוות מינימלי |

| זחילה ועייפות | Radii> 0.06 אינץ ', כיוון סיבים, בקרת מתח | אמינות לטווח הארוך, חוזק גבוה |

| ללבוש וחיכוך | משטחים חלקים (RA <0.8 מיקרומטר), שימון, זוגות חומרים | חיי שירות מורחבים, חיכוך נמוך |

| יציבות ממדית | סובלנות ± 0.002 אינץ ', הצטמקות אחידה, חישול | דיוק, עקביות, הרכבה קלה |

השוואה בין הצצה עם פלסטיקה אחרת בעלת ביצועים גבוהים

Peek הוא אחד התרמופלסטיקה הגבוהה ביותר עם הביצועים הקיימים. אבל איך זה משווה לחומרים מתקדמים אחרים? בואו נסתכל מפורט.

| Peek | Peek | Pei | pps | ptfe | pi |

| מקס. טמפ 'שירות. (° C) | 260 | 170 | 240 | 260 | 400 |

| חוזק מתיחה (MPA) | 100 | 105 | 80 | 25 | 150 |

| מודולוס גמישות (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| השפעת איזוד מחורגת (kj/m²) | 7 | 6 | 3 | 2 | 4 |

| עמידות כימית | מְעוּלֶה | מְעוּלֶה | מְעוּלֶה | בּוֹלֵט | טוֹב |

| ללבוש התנגדות | מְעוּלֶה | טוֹב | טוֹב | הוֹגֶן | טוֹב |

| מקדם חיכוך | 0.10-0.25 | 0.20-0.35 | 0.15-0.30 | 0.05-0.10 | 0.10-0.25 |

| ספיגת לחות (%) | 0.5 | 1.2 | 0.05 | <0.01 | 1.5 |

Peek vs. Pei (Ultem)

PEI (polyetherimide) , הידוע בשם המותג Ultem, הוא עוד פולימר בעל ביצועים גבוהים:

להצצה יש חוזק גבוה יותר, קשיחות ויציבות תרמית

חוזק מתיחה של הצצה: 100 מגה פ'ס, PEI: 105 מגפ'ס

הצצה מודולוס גמיש: 4.1 GPA, PEI: 3.3 GPA

טמפרטורת מעבר זכוכית הצצה (TG): 143 מעלות צלזיוס, PEI: 217 מעלות צלזיוס

PEEK שומר על תכונותיו המכניות בטמפרטורות גבוהות יותר (260 מעלות צלזיוס לעומת 170 מעלות צלזיוס שימוש רציף)

ל- PEI יציבות ממדית טובה יותר, ספיגת לחות נמוכה יותר וכוח דיאלקטרי גבוה יותר

לשניהם עמידות כימית מצוינת ופיגור להבה מובנה

הצצה עולה על ביצועי PEI בטמפרטורות קיצוניות ובעמסה מכנית. PEI היא בחירה טובה ליישומים מבניים וחשמליים.

PEEK לעומת PPS

PPS (פוליפנילן סולפיד) הוא פלסטיק הנדסי חצי-גבישי בטמפרטורה גבוהה:

להצצה יש חוזק גבוה יותר, עמידות בפני השפעה ועמידות בלאי

חוזק מתיחה של הצצה: 100 מגה פ'ס, pps: 80 מגה פ'ס

הצצה חוזק איזוד חוזק: 7 kJ/m², pps: 3 kJ/m²

ל- PPS עמידות כימית טובה יותר, במיוחד לחומצות חזקות, בסיסים וממסים

הצצה יקרה יותר אך מציעה ביצועים מכניים מעולים ויציבות תרמית

קל יותר לעיבוד PP

PEEK היא הבחירה העליונה ליישומים מכניים וטריבולוגיים תובעניים. PPS מתאים לסביבות אגרסיביות כימית ולפרויקטים רגישים בעלויות.

PEEK לעומת PTFE

PTFE (polytetrafluoroethylene), הידוע בשם המסחר טפלון, הוא פלואורופולימר ייחודי:

להצצה יש חוזק גבוה בהרבה, נוקשות ועמידות בלאי

חוזק מתיחה של הצצה: 100 מגפ'א, PTFE: 25 מגה -פ'ס

Peek Modulus flexural: 4.1 GPA, PTFE: 0.5 GPA

ל- PTFE יש מקדם החיכוך הנמוך ביותר (0.05-0.10) ואת המאפיינים הטובים ביותר ללא מקל

הצצה יכולה לעמוד בטמפרטורות גבוהות יותר באוויר (260 מעלות צלזיוס לעומת 260 מעלות צלזיוס שימוש רציף)

PTFE אינרטי יותר כימית ועמיד כמעט לכל הממיסים

PEEK מתאים יותר ליישומים מבניים, נושאי עומס ולבישה. PTFE מצטיין בשימושים נמוכים, ללא מקל ואינרטי כימית.

PEEK לעומת POLYIMIDES (PI)

Polyimides (PI) הם משפחה של פולימרים בעלי טמפרטורה גבוהה, בעלת ביצועים גבוהים:

להצצה יש קשיחות גבוהה יותר, חוזק השפעה ועמידות בלאי

התארכות הצצה בהפסקה: 50%, PI: 10-30%

הצצה חוזק איזוד איזוד חוזק: 7 kJ/m², pi: 3-5 kJ/m²

חלק מה- PIs, כמו PMR-15 ו- BPDA-PPD, יכולים לעמוד אפילו בטמפרטורות גבוהות יותר (עד 400 מעלות צלזיוס)

קל יותר לעיבוד הצצה (תרמופלסטי לעומת תרמוסט) ויש לו עמידות כימית טובה יותר

Pis משמשים לרוב כציפויים, סרטים, סיבים ומרוכבים

Peek היא הבחירה המועדפת על היישומים המבניים והטריבולוגיים התובעניים ביותר. משתמשים ב- PIS כאשר יש צורך בהתנגדות הטמפרטורה הגבוהה ביותר, לרוב בחלל וחלל ואלקטרוניקה.

אמנם השוואה זו מתמקדת בפלסטיקה בעלת ביצועים גבוהים, אך ראוי לציין כי ביישומים מסוימים, חומרים אלה עשויים להתחרות במתכות בעלות חוזק גבוה. לדוגמה, ביישומי חלל, מהנדסים עשויים להזדקק לבחור בין PEEK לסגסוגות אלומיניום בעלות חוזק גבוה כמו 6061 ו- 7075 אלומיניום.

ליישומים פחות תובעניים, מהנדסים עשויים לשקול פלסטיק נפוץ יותר כמו ABS (Acrylonitrile Butadiene

היבטי הסביבה והקיימות של הצצה

מיחזור הצצה

Peek הוא תרמופלסטי למחזור לחלוטין:

ניתן להחזיר אותו מחדש ולעבד אותו מחדש פעמים רבות

שיטות מיחזור כוללות מיחזור מכני וכימי

PEEK ממוחזר שומר על מרבית המאפיינים המקוריים שלו

ניתן לשלב אותו עם הצצה בתולה או פולימרים אחרים

מיחזור PEEK מסייע בהפחתת הפסולת ושמירה על משאבים. זהו היבט חשוב בייצור בר -קיימא.

יעילות אנרגיה בייצור

ייצור הצצה יעיל יחסית באנרגיה:

הוא משתמש בתהליך נטול ממסים (פולימור ממיס בטמפרטורה גבוהה)

זה מצמצם את הצורך בהתאוששות ממס עתיר אנרגיה

חומרי הגלם יציבים ואינם דורשים טיפול מיוחד

הביצועים הגבוהים של Peek מאפשרים עיצובים קלים ויעילים יותר

גורמים אלה תורמים לצריכת אנרגיה נמוכה יותר ופליטות. הם הופכים את Peek לבחירה ידידותית לסביבה.

הערכת מחזור חיים

מחקרי הערכת מחזור חיים (LCA) מראים את יתרונות הקיימות של Peek:

לחלקים הצצה חיי שירות ארוכים, ומפחיתים את צרכי החלפה

הם יכולים להחליף רכיבי מתכת כבדים יותר, ולהפחית את צריכת הדלק

ההתנגדות לטמפרטורה גבוהה של Peek מאפשרת תהליכים יעילים יותר

עמידותו הכימית ממזערת את הצורך בציפוי מגן

במשך כל מחזור חייו, Peek מציע יתרונות סביבתיים. זה תורם ליעילות המשאבים ולהפחתת הפליטות.

| היבט | תועלת |

| מיחזור | פסולת מופחתת, משאבים שמורים |

| יעילות אנרגטית | צריכה נמוכה יותר ופליטות |

| ביצועי מחזור החיים | חיי שירות ארוכים, עיצובים יעילים |

תַקצִיר

Peek Plastic מציע שילוב ייחודי של תכונות, כולל חוזק גבוה, עמידות בחום ועמידות כימית. מאפיינים אלה מאפשרים להציץ לבצע יישומים תובעניים בכל תעשיות כמו Aerospace, Medical ו- Automotive. על ידי הבנת ציוני פיק, שיטות עיבוד ושיקולי תכנון, מהנדסים יכולים לרתום את מלוא הפוטנציאל שלה.

טיפים: אתה אולי מעוניין בכל הפלסטיקה