Peek plastiğini bu kadar benzersiz kılan nedir? Endüstriler daha güçlü, ısıya dayanıklı malzemeler için ittikçe Peek göze çarpıyor. Polyetheretherketon (PEEK), 1980'lerde geliştirilen ve aşırı koşullar altında yüksek performansı ile bilinen gelişmiş bir mühendislik plastiktir.

Bu yazıda, Peek'in ne olduğunu, özelliklerinin ve neden birden fazla endüstride çok önemli olduğunu öğreneceksiniz. Benzersiz özelliklerini ve neden havacılık, tıbbi ve otomotiv uygulamaları için en iyi seçim olduğunu araştıracağız.

Peek plastik nedir?

Peek veya polieter eter keton, yüksek performanslı bir mühendislik plastiktir. Çeşitli endüstrilerdeki olağanüstü özellikleri ve çok yönlülüğü ile bilinir. İmalatta PEEK'in nasıl kullanıldığı hakkında daha fazla bilgi için rehberimize göz atabilirsiniz. Peek enjeksiyon kalıplama.

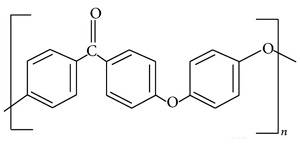

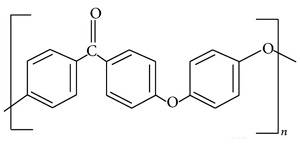

Kimyasal bileşim ve yapı

Peek'in moleküler yapısı, iki eter grubunun tekrarlanan birimlerinden ve bir keton grubundan oluşur. Bu benzersiz düzenleme, Peek'e dikkat çekici özelliklerini verir.

PEEK için kimyasal formül C19H14O3'tür. CAS numarası 29658-26-2'dir.

Peek'in sentezi

PEEK üretimi birkaç adım içerir:

Monomer Hazırlığı:

Anahtar monomerler: 4,4'-diflorobenzofenon ve hidrokinon

Hidrokinon, sodyum karbonat gibi güçlü bir baz ile muamele edilir

Polimerizasyon işlemi:

Yüksek sıcaklıklarda meydana gelir (yaklaşık 300 ° C)

Polar aprotik bir çözücüde gerçekleşir (örn. Difenil sülfon)

Nükleofilik aromatik ikame içerir

İzolasyon ve saflaştırma:

Bu işlem Peek'in sert aromatik polimer omurgasıyla sonuçlanır. Bu yüzden Peek 240 ° C'ye kadar sıcaklıklara dayanabilir. Bu özellikleri anlamak, düşünürken çok önemlidir enjeksiyon kalıp toleransları PEEK parçaları için

PEEK biçimleri

Peek, farklı üretim süreçlerine uyacak şekilde çeşitli şekillerde mevcuttur:

| Form | Açıklama |

| Peletler | Enjeksiyon kalıplama için küçük, düzgün granüller |

| Toz | Sıkıştırma kalıplama için ince parçacıklar, 3D baskı |

| Çubuklar | Özel parçaları işlemek için stok şekilleri |

| Granüller | Çeşitli kalıplama işlemlerinde kullanılan peletlere benzer |

Her form belirli uygulamalar için benzersiz avantajlar sunar. Doğru formu seçmek optimal işleme ve performans için çok önemlidir.

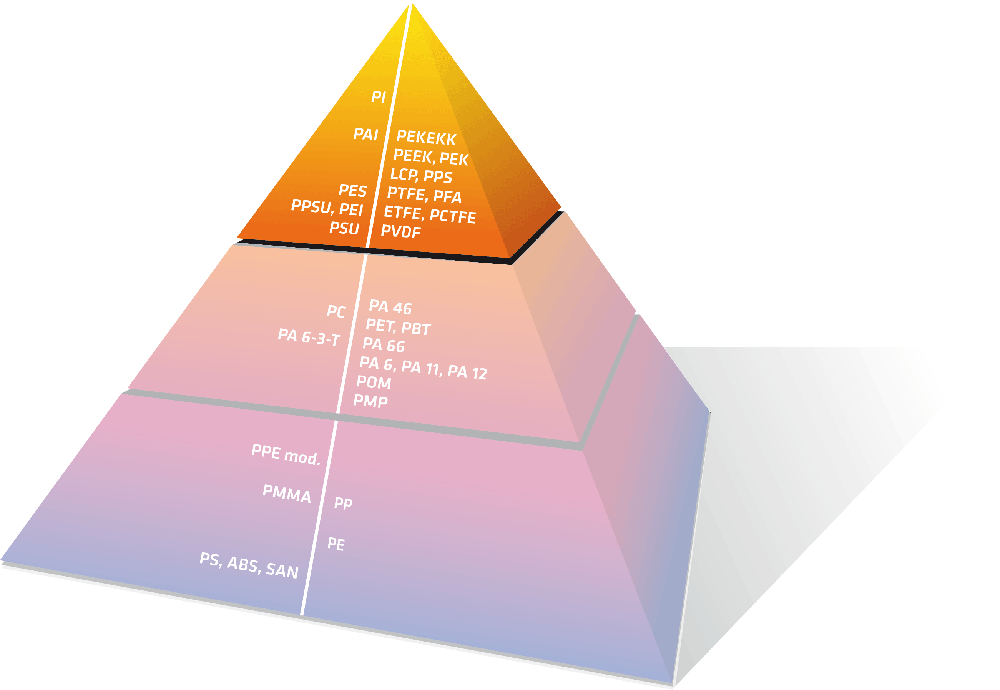

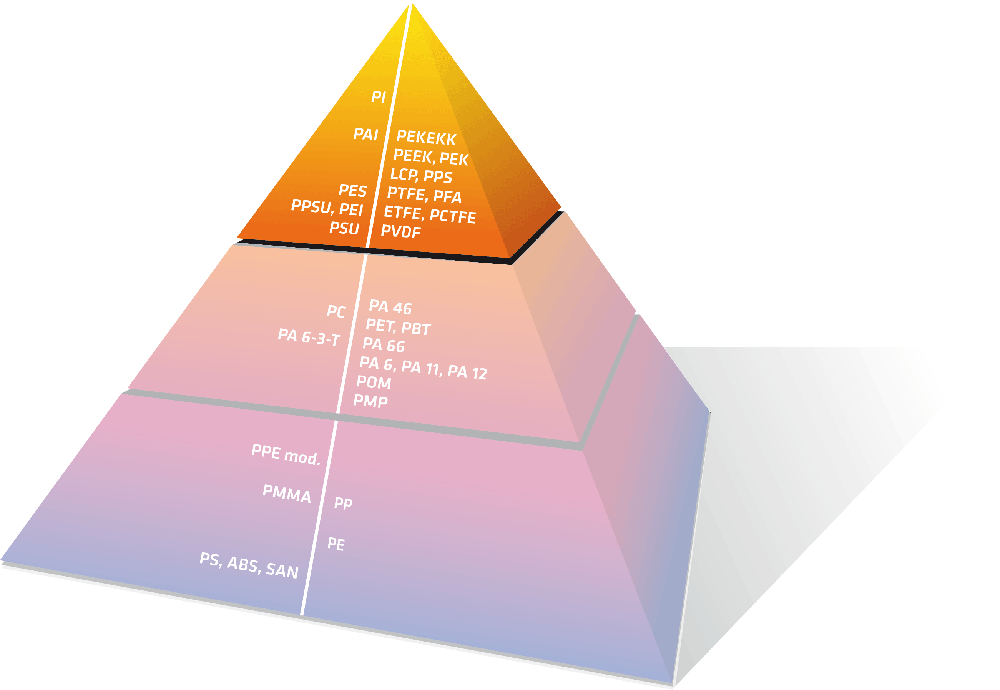

Peek plastiğinin özellikleri

Peek, benzersiz bir özellik kombinasyonuna sahiptir. Uygun hale getiriyorlar

Fiziksel Özellikler

Peek'in fiziksel özellikleri mühendislik plastikleri arasında öne çıkıyor:

Kristalliği, çeşitli sıvılara karşı mükemmel direnç sağlar. Bu özellik aynı zamanda Peek'in yorgunluk performansını ve boyutsal stabilitesini arttırır.

Mekanik Özellikler

Peek etkileyici mekanik güce sahiptir:

Çekme Gücü: 90-100 MPa

Çekme modülü: 3.5 - 3.9 GPA

Eğilim mukavemeti: 170 MPa

Esneme modülü: 4.1 GPa

Darbe Direnci (Çentikli Izod): 80-94 J/M

Bu özellikler yüksek sıcaklıklarda bile kararlı kalır. Peek'in tokluğu ve gücü, diğer yüksek performanslı plastiklere benzer şekilde zorunlu uygulamalar için idealdir. Ultem (PEI).

Termal özellikler

Peek'in termal özellikleri olağanüstü:

Erime Noktası (TM): 343 ° C

Cam Geçiş Sıcaklığı (TG): 143 ° C

Isı sapma sıcaklığı (HDT): 1.8 MPa'da 152 ° C

Termal iletkenlik: 0.25 w/(m · k)

Termal Genişleme Katsayısı: 47 um/(M · K)

Bu özellikler, PEEK'in yüksek sıcaklık ortamlarında performansı korumasına izin verir, bu da özellikle önemlidir. plastik enjeksiyon kalıplama işlemi.

Isıya Dayanıklı En Yüksek Plastik: Peek

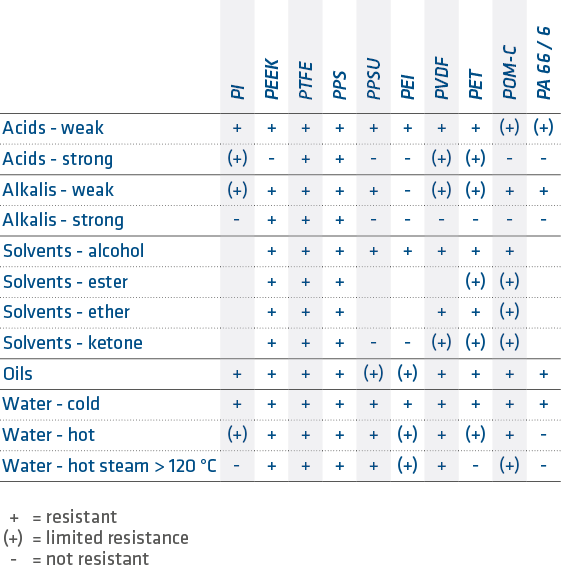

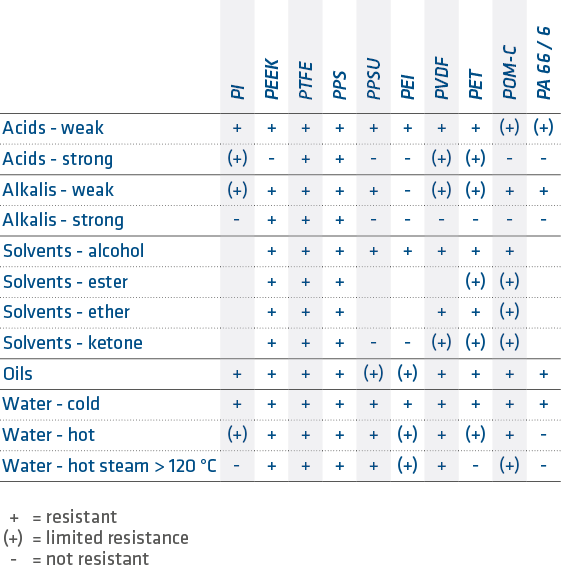

Kimyasal özellikler

Peek olağanüstü kimyasal direnç sergiler:

Çoğu organik ve inorganik kimyasallara karşı dirençli

Mükemmel hidroliz direnci (buhar, suya, deniz suyuna dayanır)

Yüksek radyasyon direnci

Sert kimyasal ortamlarda sabit kalır. Bu, PEEK'i aşındırıcı uygulamalar için ideal hale getirir.

Peek Kimyasal Direnci

Elektriksel Özellikler

Peek'in elektriksel özellikleri dikkat çekicidir:

Dielektrik mukavemeti: 20 kV/mm

Hacim Dirençlendirme: 16 x 10^15 ω · cm

Yüzey Dirençlendirme: 10^13 Ω

Bu özellikler PEEK'i geniş bir sıcaklık aralığında mükemmel bir izolatör haline getirir.

Diğer önemli özellikler

Peek ek avantajlar sunar:

Aşınma direnci: düşük sürtünme katsayısı (0.25 dinamik)

Biyouyumluluk: Tıbbi implantlar ve cihazlar için uygun

Alev Gecikmesi: V0 derecesi (UL 94) 1,45 mm kalınlığa kadar

Düşük nem emilimi (24 saatte% 0.5) boyutsal stabiliteye katkıda bulunur. Peek'in doğal saflığı onu temiz oda ortamları için uygun hale getirir. Bu özellikler, PEEK'i birçok uygulamada, diğer üretim yöntemlerine kıyasla daha üstün bir seçim haline getiriyor. Die Döküm.

PEEK Plastik Uygulamaları

Havacılık

Havacılık ve Uzay'da Peek yüksek performans ve güvenilirlik sunar. Ortak uygulamalar şunları içerir:

Uçak bileşenleri

Yapısal parçalar

Kabin iç döşeme

Oturma bileşenleri

Uzay araçları ve uydular

Peek'in gücü, istikrarı ve kilo tasarrufu havacılıkta çok önemlidir.

Otomotiv

Peek, otomotiv ortamlarında zorlu koşullara dayanır:

Kimyasal ve ısı direnci PEEK'i güvenilir bir seçim haline getirir.

Tıbbi

Peek biyouyumlu ve sterilize edilebilir. Tıbbi uygulamalarda yaygın olarak kullanılır:

Peek, hasta güvenliği ve cihaz uzun ömürlülüğünü sağlar.

Elektronik

Elektroniklerde Peek mükemmel yalıtım ve stabilite sağlar:

Peek, özelliklerini aşırı koşullarda korur.

Petrol ve Gaz

Peek, petrol ve gaz ortamlarının zorluklarına dayanıyor:

Düşman koşullarda güvenilir performans sağlar.

Gıda işleme

Gıda işlemede Peek saflık ve aşınma direnci sunar:

Peek, gıda güvenliği ve ekipman dayanıklılığını sağlar.

Peek plastik dereceleri

Peek çeşitli sınıflarda mevcuttur. Her biri belirli uygulamalar için tasarlanmış benzersiz özellikler sunar.

Doldurulmamış (Bakire) Peek

Doldurulmamış bakış en saf formdur. Şunları sağlar:

Yarı iletken işleme ve tıbbi cihazlar gibi saflık ve temizlik gerektiren uygulamalar için idealdir.

Cam Elyaf Takviyeli Peek

Cam elyaf takviyesi PEEK'in özelliklerini geliştirir:

Artan mukavemet ve sertlik (10 GPA'ya kadar olan bükülme modülü)

Daha yüksek termal stabilite (315 ° C'ye kadar HDT)

Daha iyi boyutsal stabilite

Düşük termal genleşme (CLTE 1.1 ppm/° C'ye düşer)

Tipik dereceler% 30 cam elyaf içerir. Otomotiv, havacılık ve endüstriyel ekipmanlarda yapısal uygulamalar için mükemmeldirler.

Karbon fiber takviyeli göz

Karbon fiber, Peek'in performansını en üst seviyeye taşıyor:

En yüksek mukavemet ve sertlik (300 MPa'ya kadar gerilme mukavemeti)

Mükemmel yorgunluk direnci

Üstün aşınma direnci

Düşük termal genleşme (0.2 ppm/° C kadar düşük CLTE)

Siyah renk

% 30 karbon fiberi olan dereceler yaygındır. Havacılık ve uzay yapıları ve yüksek performanslı otomotiv parçaları gibi en zorlu ortamlarda kullanılırlar.

Rulman sınıfı gözetleme

Yatak notları aşınma ve sürtünme uygulamaları için uyarlanmıştır:

Azaltılmış sürtünme katsayısı (0.10 kadar düşük)

Geliştirilmiş aşınma direnci (Virgin Peek'ten 10 kata kadar daha iyi)

Geliştirilmiş termal iletkenlik (2x daha yüksek)

Yağlama eklendi (PTFE, Grafit)

Endüstriyel ekipman, pompalar ve vanalardaki burçlar, rulmanlar ve contalar için idealdir. Peek yatak dereceleri geleneksel metal ve plastik malzemelerden daha iyi performans gösterir.

FDA Gıda ve Tıbbi İçin Uyumlu Notlar

Bazı PEEK notları katı FDA gereksinimlerini karşılamaktadır:

Gıda İletişim Uyumluluğu (FDA 21 CFR 177.2415)

Biyouyumluluk (ISO 10993, USP Sınıf VI)

Sterilizasyon direnci (otoklav, gama, eto)

Doğal veya tıbbi mavi renkler

Gıda işleme ekipmanlarında, cerrahi aletlerde ve implante edilebilir tıbbi cihazlarda kullanılırlar. En hassas uygulamalar için güvenlik ve saflık garanti edilir.

| Sınıf | Özellikleri | Uygulamaları |

| Doldurulmamış | Saflık, tokluk | Yarı iletken, tıbbi |

| Cam Elyaf (%30) | Güç, istikrar | Otomotiv, havacılık, endüstriyel |

| Karbon fiber (%30) | En yüksek performans | Havacılık, üst düzey otomotiv |

| Taşıma | Düşük sürtünme ve aşınma | Burçlar, mühürler, rulmanlar |

| FDA uyumlu | Gıda ve Tıbbi Güvenlik | Cerrahi araçlar, implantlar, gıda işleme |

PEEK'in değişiklikleri ve geliştirmeleri

Peek, özelliklerini geliştirmek için değiştirilebilir. Çeşitli katkı maddeleri ve tedaviler kullanılır. Belirli uygulamalar için PEEK'i uyarlarlar.

Dolgular ve takviyeler

Dolgular ve takviyeler PEEK'in mekanik ve termal özelliklerini geliştirir:

Dolgu türü ve miktarı, başvuru gereksinimlerine göre seçilir.

Tavlama ve stres rahatlaması

Tavlama ve Stres Kazanımı PEEK'in özelliklerini optimize edin:

Tavlama

Stres rahatlatıcı

Bu tedaviler genellikle işlenmiş veya oluşturulmuş parçalara uygulanır.

Kimyasal katkı maddeleri

Kimyasal katkı maddeleri Peek'in zorlu ortamlardaki performansını genişletir:

UV stabilizatörleri

Ultraviyole bozulmaya karşı koruyun

Açık havada mekanik özellikleri koruyun

Güneş ışığında hizmet ömrünü uzatın

Alev geciktiriciler

Yangın Dirençini Geliştirin

Duman ve toksik gaz emisyonlarını azaltın

Sıkı Yanıcılık Standartlarını karşılamak

PEEK'in zorlu uygulamalarda güvenli bir şekilde kullanılmasına izin verirler.

| Modifikasyon | Etkisi | Uygulamaları |

| Cam elyaf | Güç, istikrar | Yapısal, otomotiv |

| Karbon fiber | En yüksek performans | Havacılık, parçalar giyin |

| Yağlayıcılar | Düşük sürtünme ve aşınma | Rulmanlar, dişliler, mühürler |

| Tavlama | Kristallik, istikrar | Hassas parçalar, kimyasal dirençli |

| Stres rahatlatıcı | Azaltılmış Çarpışma | İşlenmiş ve şekillendirilmiş parçalar |

| UV stabilizatörleri | Dış mekan dayanıklılığı | Dış bileşenler |

| Alev geciktiriciler | Yangın güvenliği | Ulaşım, elektronik |

PEEK Plastik için İşleme Teknikleri

Peek çeşitli yöntemler kullanılarak işlenebilir. Her birinin kendi düşünceleri vardır. Ana teknikleri keşfedelim.

Enjeksiyon kalıplama

Enjeksiyon kalıplama, karmaşık peek parçaları üretmek için yaygındır:

İşleme parametreleri

Eriyik sıcaklığı: 370-400 ° C

Kalıp sıcaklığı: 150-200 ° C

Enjeksiyon basıncı: 70-140 MPa

Kalıp büzülmesi:% 1-2

Kalıp Tasarımı Hususları

Kaliteli parçalar için uygun kurulum çok önemlidir. özel ekipmana ihtiyaç vardır. Yüksek sıcaklıklar nedeniyle

Ekstrüzyon

Ekstrüzyon sürekli PEEK profilleri üretir:

Soğutma hızı son özellikleri etkiler. Her ürün için optimize edilmelidir.

3D baskı

3D baskı, PEEK parçaları için tasarım özgürlüğü sunar:

Peek 3D baskıya zorlu. Ancak benzersiz, yüksek performanslı parçaları mümkün kılar.

İşleme

Peek metaller gibi işlenebilir:

Uygun teknikler verim sıkı toleranslar . Peek'in aşındırma nedeniyle alet aşısı önemli olabilir.

Diğer yöntemler

Peek başka şekillerde işlenebilir:

Sıkıştırma kalıplama

Döküm

Kaynak

Bu yöntemler Peek'in işleme seçeneklerini genişletir. Belirli uygulamalar ve gereksinimler için kullanılırlar.

| Yöntem | Tipik Uygulamalar | Temel Hususlar |

| Enjeksiyon kalıplama | Karmaşık parçalar, yüksek hacim | Yüksek sıcaklık, küf tasarımı |

| Ekstrüzyon | Profiller, filmler, tüpler | Soğutma, boyutsal kontrol |

| 3D baskı | Özel Parçalar, Prototipler | Çözme, katman bağı |

| İşleme | Hassas parçalar, düşük hacim | Alet Giyim, Yonga Kontrolü |

| Sıkıştırma kalıplama | Basit şekiller, kalın parçalar | Ön ısıtma, baskı |

| Döküm | Prototipler, küçük koşular | Kalıp malzemesi, büzülme |

| Kaynak | Katılmak, Meclis | Yüzey hazırlığı, parametreler |

PEEK için kullanılanlar da dahil olmak üzere plastik işleme tekniklerinin kapsamlı bir anlaşılması için, plastik enjeksiyon kalıplama işlemi.

Peek parçaları için tasarım hususları

Duvar kalınlığı ve geometri

Duvar kalınlığı mukavemeti, sertliği ve kalıplanabilirliği etkiler:

Tek tip kalınlığını hedefleyin (± 0.025 inç/0.64 mm)

Önlemek için kalın bölümlerden (> 0.16 inç/4 mm) kaçının Lavabo izleri ve boşluklar

Ana duvarın% 50-60'ının kalınlığı ile takviye için kaburga ve köşebent kullanın

İçin tasarlamak taslak açılar (1-2 °) ejeksiyonu kolaylaştırmak ve bozulmayı önlemek için

Uygun geometri, malzeme kullanımını optimize eder ve düzgün kalıp doldurma ve fırlatma sağlar. Kalın bölümleri azaltmak ve malzeme tüketimini en aza indirmek için çekirdek ve oyma kullanın.

Büzülme ve Çarpışma Kontrolü

Peek, soğutma sırasında yüksek büzülmeye (%1-2) sahiptir, bu da çarpışmaya yol açabilir:

Soğutma ve büzülmeyi bile teşvik etmek için düzgün duvar kalınlığı kullanın

Beklenen büzülmeyi kalıp tasarımına dahil edin (% 1.5 iyi bir başlangıç noktasıdır)

Düzgün akış ve basınç dağılımını sağlamak için denge geçidi ve dolum

Diferansiyel büzülmeyi en aza indirmek için soğutma hızını ve sıcaklığı kontrol edin

Çarpışma, farklı parça kesitleri arasındaki diferansiyel büzülme nedeniyle meydana gelir. Uygun tasarım (örneğin simetrik geometri) ve işleme (örn., Kademeli soğutma) ile en aza indirilebilir.

Sürünme ve yorgunluk direnci

Peek mükemmel sürünme ve yorgunluk direncine sahiptir, ancak tasarım yoluyla daha da geliştirilebilir:

Stresi yoğunlaştırabilen ve çatlakları başlatabilen keskin köşelerden ve çentiklerden kaçının

Stresi eşit olarak dağıtmak için cömert yarıçap (> 0.06 inç/1,5 mm) ve fileto kullanın

Gücü en üst düzeye çıkarmak için ana stres yönünde takviye liflerini yönlendirin

Malzemenin dayanıklılık sınırı içinde kalmak için stres seviyelerini ve bisiklete binme

Parçanın tüm yaşamı boyunca güvenilir bir performans sağlamak için uzun süreli yükleme için tasarım çok önemlidir. Güç ve sertliği artırmak için yüksek stresli alanlarda kaburga ve malzeme birikimi kullanın.

Aşınma ve sürtünme optimizasyonu

Peek, tasarım yoluyla optimize edilebilen iyi doğal aşınma ve sürtünme özelliklerine sahiptir:

Aşınma ve aşınmayı azaltmak için pürüzsüz, cilalı yüzeyler (RA <0.8 um) kullanın

Aşınmayı hızlandırabilen kaba veya sert yüzeylerle aşındırıcı temastan kaçının

Yağ olukları, rezervuarlar veya kendi kendine yağlayıcı katkı maddeleri gibi yağlama özelliklerini ekleyin

Tribolojik gereksinimlere göre uygun çiftleşme malzemelerini (örn. Metal, seramik) seçin

Uygun tasarım, rulmanlar, dişliler ve contalar gibi hareketli parçaların servis ömrünü uzatarak aşınma ve sürtünmeyi en aza indirir. En zorlu uygulamalar için özel yatak dereceleri PEEK kullanmayı düşünün.

Boyutsal stabilite ve hassasiyet

Peek, düşük nem emilimi ve yüksek cam geçiş sıcaklığı nedeniyle mükemmel boyutlu stabilite sunar. Dikkatli tasarım ve işleme ile hassasiyet elde edilebilir:

Kritik boyutlar için sıkı toleranslar (± 0.002 inç/0.05 mm) kullanın

Kalıp tasarımında düzgün büzülmeye (%1.5) izin verin, kalıplama sonrası değişiklikleri telafi etmek için

Bozulma ve artık stresi en aza indirmek için geçit ve ejeksiyonu optimize edin

Stresi hafifletmek ve istikrarı iyileştirmek için kalıplama sonrası tavlamayı düşünün

Havacılık, tıbbi ve elektronik gibi kritik uygulamalar için kesin, kararlı parçalar gereklidir. Tutarlı performans, kolay montaj ve uzun vadeli güvenilirlik sağlarlar.

| Tasarım Başlıca | Anahtar Dikkate Alınmalar | Avantajlar |

| Duvar kalınlığı | Üniforma (± 0.025 inç),> 0.16 inçten kaçının, kaburgalar% 50-60 | Mukavemet, kalıplanabilirlik, minimal lavabo |

| Büzülme ve Çarpışma | Denge geçidi,% 1.5 ödenek, kademeli soğutma | Boyutsal doğruluk, minimal bozulma |

| Sürünme ve yorgunluk | Yarıçap> 0.06 inç, lif oryantasyonu, stres kontrolü | Uzun süreli güvenilirlik, yüksek güç |

| Giyim ve sürtünme | Pürüzsüz yüzeyler (RA <0.8 um), yağlama, malzeme çiftleri | Uzatılmış servis ömrü, düşük sürtünme |

| Boyutsal stabilite | Toleranslar ± 0.002 inç, tek tip büzülme, tavlama | Hassasiyet, tutarlılık, kolay montaj |

PEEK'in diğer yüksek performanslı plastiklerle karşılaştırılması

Peek , mevcut en yüksek performans gösteren termoplastiklerden biridir. Ancak diğer gelişmiş malzemelerle nasıl karşılaştırılır? Ayrıntılı bir bakış atalım.

| Özellik | Pee | Pei | PPS | PTFE | PI |

| Maks. Servis sıcaklığı. (° C) | 260 | 170 | 240 | 260 | 400 |

| Çekme Mukavemeti (MPA) | 100 | 105 | 80 | 25 | 150 |

| Bükülme modülü (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Çentikli Izod Etkisi (KJ/M⊃2;) | 7 | 6 | 3 | 2 | 4 |

| Kimyasal direnç | Harika | Harika | Harika | Üstün | İyi |

| Direnç Giymek | Harika | İyi | İyi | Adil | İyi |

| Sürtünme katsayısı | 0.10-0.25 | 0.20-0.35 | 0.15-0.30 | 0.05-0.10 | 0.10-0.25 |

| Nem emilimi (%) | 0.5 | 1.2 | 0.05 | <0.01 | 1.5 |

Peek vs. Pei (Ultem)

PEI (polyeterimid) , bir başka yüksek performanslı polimerdir:Marka Markası tarafından bilinen

Peek daha yüksek mukavemet, sertlik ve termal stabilite

Peek gerilme mukavemeti: 100 MPa, PEI: 105 MPa

Peek Flepural Modulus: 4.1 GPA, PEI: 3.3 GPA

Peek Cam Geçiş Sıcaklığı (TG): 143 ° C, PEI: 217 ° C

Peek, mekanik özelliklerini daha yüksek sıcaklıklarda korur (260 ° C'ye karşı 170 ° C sürekli kullanım)

PEI daha iyi boyutsal stabilite, daha düşük nem emilimi ve daha yüksek dielektrik mukavemet

Her ikisi de mükemmel kimyasal dirence ve doğal alev geciktirmesine sahiptir

Peek, aşırı sıcaklıklarda ve mekanik yüklemede PEI'den daha iyi performans gösterir. PEI, yapısal ve elektrik uygulamaları için iyi bir seçimdir.

Peek vs. PPS

PPS (polifenilen sülfür) yüksek sıcaklıkta yarı kristalli bir mühendislik plastiktir:

PEEK daha yüksek mukavemet, darbe direnci ve aşınma direncine sahiptir

PPS, özellikle güçlü asitler, bazlar ve çözücüler için daha iyi kimyasal dirence sahiptir.

Peek daha pahalıdır, ancak üstün mekanik performans ve termal stabilite sunar

PPS'nin işlenmesi daha kolaydır (alt erime noktası) ve daha düşük nem emilimine sahiptir

Peek, mekanik ve tribolojik uygulamalar talep etmek için en iyi seçimdir. PPS, kimyasal olarak agresif ortamlar ve maliyete duyarlı projeler için uygundur.

Peek vs. PTFE

Teflon ticaret adı tarafından bilinen PTFE (politetrafluoroetilen) benzersiz bir floropolimerdir:

Peek çok daha yüksek mukavemete, sertliğe ve aşınma direncine sahiptir

PEEK gerilme mukavemeti: 100 MPa, PTFE: 25 MPa

Peek Flepural Modulus: 4.1 GPA, PTFE: 0.5 GPA

PTFE en düşük sürtünme katsayısına (0.05-0.10) ve en iyi yapışmaz özelliklere sahiptir

Peek havadaki daha yüksek sıcaklıklara dayanabilir (260 ° C'ye karşı 260 ° C sürekli kullanım)

PTFE, kimyasal olarak inert ve neredeyse tüm çözücülere karşı dirençli

Peek, yapısal, yük taşıma ve aşınma uygulamaları için daha uygundur. PTFE, düşük sürtünme, yapışmaz ve kimyasal olarak inert kullanımlarda mükemmeldir.

Peek ve Poliimides (PI)

Poliimidler (PI), yüksek sıcaklık, yüksek performanslı polimerler ailesidir:

Peek'in daha yüksek tokluğa, darbe gücü ve aşınma direncine sahip

Peek uzaması mola:%50, PI:%10-30

Peek çentikli Izod Etki Gücü: 7 KJ/M⊃2;, PI: 3-5 KJ/M⊃2;

PMR-15 ve BPDA-PPD gibi bazı PI'ler daha yüksek sıcaklıklara dayanabilir (400 ° C'ye kadar)

Peek'in işlenmesi daha kolaydır (termoplastik ve termoset) ve daha iyi kimyasal dirence sahiptir

PI'ler genellikle kaplama, film, lif ve kompozit olarak kullanılır

Peek, en zorlu yapısal ve tribolojik uygulamalar için tercih edilen seçimdir. PI'ler, genellikle havacılık ve elektronikte en yüksek sıcaklık direnci gerektiğinde kullanılır.

Bu karşılaştırma yüksek performanslı plastiklere odaklanırken, bazı uygulamalarda, bu malzemelerin yüksek mukavemetli metallerle rekabet edebileceğini belirtmek gerekir. Örneğin, havacılık uygulamalarında, mühendislerin peek ve yüksek mukavemetli alüminyum alaşımları arasında seçim yapmaları gerekebilir. 6061 ve 7075 alüminyum.

Daha az talepkar uygulamalar için, mühendisler daha yaygın plastikleri düşünebilirler ABS (akrilonitril butadien steren

PEEK'in çevresel ve sürdürülebilirlik yönleri

PEEK'in geri dönüştürülebilirliği

Peek tamamen geri dönüştürülebilir bir termoplastiktir:

Birden çok kez yeniden doldurulabilir ve yeniden işlenebilir

Geri dönüşüm yöntemleri, mekanik ve kimyasal geri dönüşüm içerir

Geri Dönüşümlü Peek, orijinal özelliklerinin çoğunu korur

Bakire peek veya diğer polimerlerle harmanlanabilir

Geri dönüşüm PEEK, atıkların azaltılmasına ve kaynakları korumaya yardımcı olur. Sürdürülebilir üretimin önemli bir yönüdür.

Üretimde enerji verimliliği

PEEK üretimi nispeten enerji tasarrufludur:

Solventsiz bir işlem kullanır (yüksek sıcaklık eriyik polimerizasyonu)

Bu, enerji yoğun çözücü geri kazanımına olan ihtiyacı azaltır

Hammaddeler stabildir ve özel kullanım gerektirmez

Peek'in yüksek performansı daha hafif, daha verimli tasarımlara izin verir

Bu faktörler daha düşük enerji tüketimi ve emisyonlarına katkıda bulunur. PEEK'i çevre dostu bir seçim haline getiriyorlar.

Yaşam Döngüsü Değerlendirmesi

Yaşam Döngüsü Değerlendirmesi (LCA) Çalışmaları, Peek'in sürdürülebilirlik faydalarını göstermektedir:

Peek parçalarının uzun bir hizmet ömrü vardır, değiştirme ihtiyaçlarını azaltır

Yakıt tüketimini azaltarak daha ağır metal bileşenleri değiştirebilirler

Peek'in yüksek sıcaklık direnci daha verimli süreçler sağlar

Kimyasal direnci koruyucu kaplamalara olan ihtiyacı en aza indirir

Tüm yaşam döngüsü boyunca Peek çevresel avantajlar sunar. Kaynak verimliliğine ve azaltılmış emisyonlara katkıda bulunur.

| Başlıca | Yardım |

| Geri dönüşüm | Azaltılmış atık, korunmuş kaynaklar |

| Enerji verimliliği | Düşük tüketim ve emisyonlar |

| Yaşam döngüsü performansı | Uzun hizmet ömrü, verimli tasarımlar |

Özet

Peek plastik, yüksek mukavemet, ısı direnci ve kimyasal direnç dahil benzersiz bir özellik kombinasyonu sunar. Bu özellikler, PEEK'in havacılık, tıbbi ve otomotiv gibi endüstriler arasında zorlu uygulamalarda gerçekleştirilmesini sağlar. Peek'in notlarını, işleme yöntemlerini ve tasarım hususlarını anlayarak, mühendisler tam potansiyelini kullanabilirler.

İpuçları: Tüm plastiklerle ilgileniyorsunuz