Ano ang natatangi sa plastik na peek? Habang itinutulak ng mga industriya para sa mas malakas, mas maraming mga materyales na lumalaban sa init, ang PEEK ay nakatayo. Ang Polyetheretherketone (PEEK) ay isang advanced na plastik ng engineering, na binuo noong 1980s, na kilala sa mataas na pagganap nito sa ilalim ng matinding kondisyon.

Sa post na ito, malalaman mo kung ano ang PEEK, mga pag -aari nito, at kung bakit mahalaga ito sa maraming mga industriya. Galugarin namin ang mga natatanging katangian nito at kung bakit ito ay isang nangungunang pagpipilian para sa aerospace, medikal, at mga aplikasyon ng automotiko.

Ano ang Peek Plastic?

Ang Peek, o polyether eter ketone, ay isang plastik na may mataas na pagganap na engineering. Kilala ito para sa mga pambihirang katangian at kakayahang umangkop sa iba't ibang mga industriya. Para sa karagdagang impormasyon tungkol sa kung paano ginagamit ang PEEK sa pagmamanupaktura, maaari mong suriin ang aming gabay sa Paghuhulma ng iniksyon ng peek.

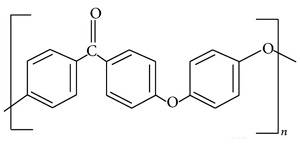

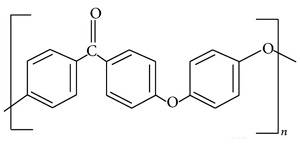

Kemikal na komposisyon at istraktura

Ang molekular na istraktura ng Peek ay binubuo ng paulit -ulit na mga yunit ng dalawang pangkat ng eter at isang pangkat na ketone. Ang natatanging pag -aayos na ito ay nagbibigay ng Peek ng mga kamangha -manghang katangian nito.

Ang pormula ng kemikal para sa PEEK ay C19H14O3. Ang numero ng CAS nito ay 29658-26-2.

Sintesis ng PEEK

Ang paggawa ng PEEK ay nagsasangkot ng maraming mga hakbang:

Paghahanda ng monomer:

Mga pangunahing monomer: 4,4'-difluorobenzophenone at hydroquinone

Ang hydroquinone ay ginagamot ng isang malakas na base tulad ng sodium carbonate

Proseso ng Polymerization:

Nangyayari sa mataas na temperatura (sa paligid ng 300 ° C)

Nagaganap sa isang polar aprotic solvent (hal., Diphenyl sulfone)

Nagsasangkot ng nucleophilic aromatic substitution

Paghiwalay at paglilinis:

Ang prosesong ito ay nagreresulta sa matigas na aromatic polymer backbone ng PEEK. Ito ang dahilan kung bakit ang PEEK ay maaaring makatiis ng mga temperatura hanggang sa 240 ° C. Ang pag -unawa sa mga pag -aari na ito ay mahalaga kapag isinasaalang -alang Ang pagpapahintulot sa paghubog ng iniksyon para sa mga bahagi ng silip

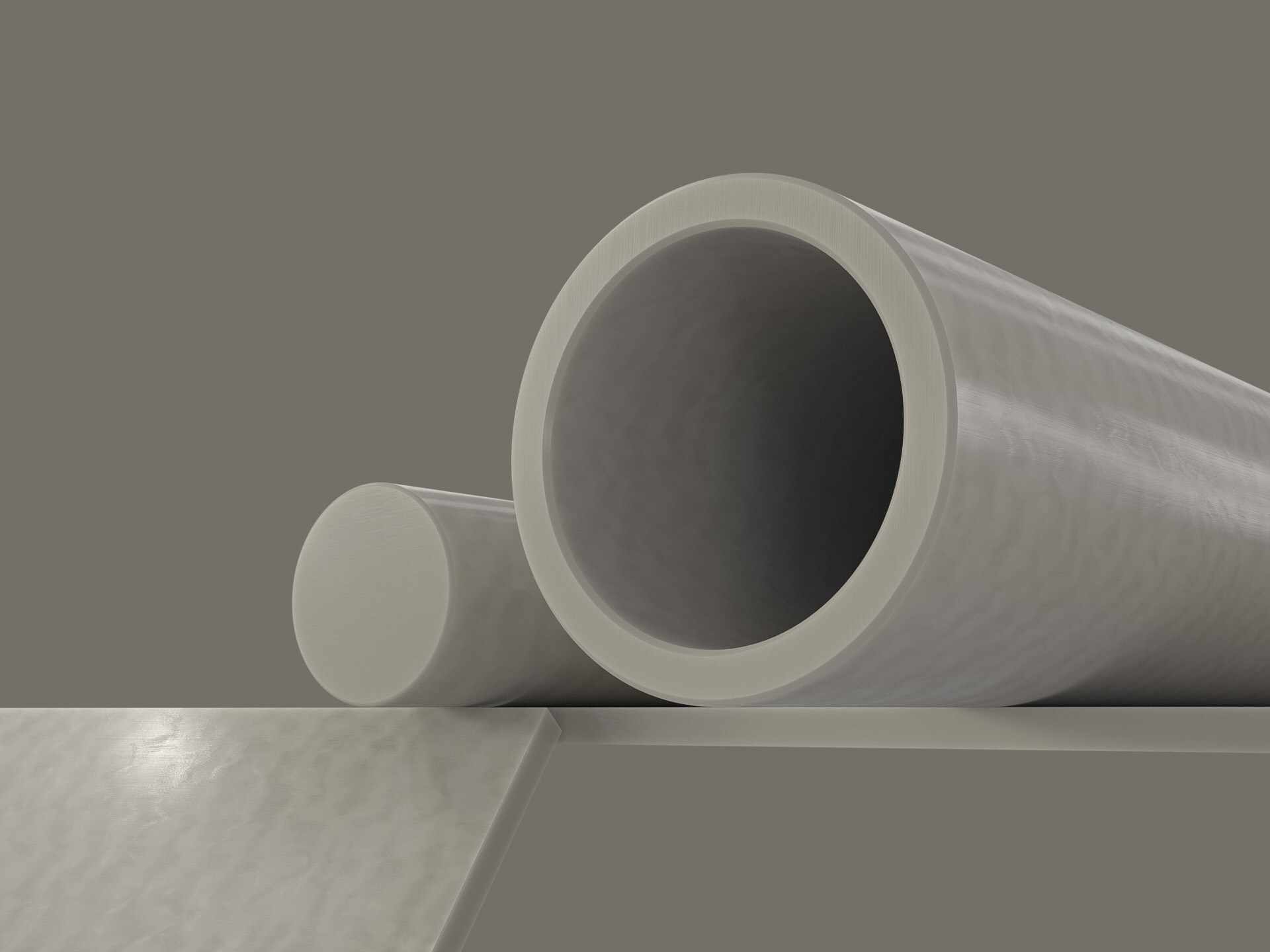

Mga form ng silip

Ang PEEK ay magagamit sa iba't ibang mga form upang umangkop sa iba't ibang mga proseso ng pagmamanupaktura:

| ng Form | Paglalarawan |

| Mga pellets | Maliit, pantay na mga butil para sa paghuhulma ng iniksyon |

| Pulbos | Pinong mga partikulo para sa paghubog ng compression, pag -print ng 3D |

| Rods | Mga hugis ng stock para sa machining pasadyang mga bahagi |

| Mga butil | Katulad sa mga pellets, na ginamit sa iba't ibang mga proseso ng paghubog |

Ang bawat form ay nag -aalok ng mga natatanging pakinabang para sa mga tiyak na aplikasyon. Ang pagpili ng tamang form ay mahalaga para sa pinakamainam na pagproseso at pagganap.

Mga katangian ng Peek Plastic

Ipinagmamalaki ng PEEK ang isang natatanging kumbinasyon ng mga pag -aari. Ginagawa nila itong angkop

Mga pisikal na katangian

Ang mga pisikal na katangian ng Peek ay ginagawang patayo sa mga plastik ng engineering:

Density: 1.26 - 1.32 g/cm³

Hitsura: Opaque, kulay ng beige

Crystallinity: Semi-crystalline istraktura

Ang pagkikristal nito ay nagbibigay ng mahusay na pagtutol sa iba't ibang mga likido. Ang tampok na ito ay nagpapabuti din sa pagganap ng pagkapagod ng PEEK at dimensional na katatagan.

Mga katangian ng mekanikal

Ipinagmamalaki ng PEEK ang kahanga -hangang lakas ng mekanikal:

Lakas ng Tensile: 90-100 MPa

Tensile Modulus: 3.5 - 3.9 GPa

Lakas ng Flexural: 170 MPa

Flexural modulus: 4.1 GPA

Epekto ng Paglaban (Notched Izod): 80-94 J/m

Ang mga pag -aari na ito ay mananatiling matatag kahit na sa nakataas na temperatura. Ang katigasan at lakas ni Peek ay ginagawang perpekto para sa hinihingi na mga aplikasyon, na katulad ng iba pang mga plastik na may mataas na pagganap Ultem (PEI).

Mga katangian ng thermal

Ang mga thermal na katangian ng Peek ay katangi -tangi:

Natutunaw na punto (TM): 343 ° C.

Temperatura ng paglipat ng salamin (TG): 143 ° C.

Temperatura ng pagpapalihis ng init (HDT): 152 ° C sa 1.8 MPa

Thermal conductivity: 0.25 w/(m · k)

Coefficient ng Thermal Expansion: 47 µm/(M · K)

Pinapayagan ng mga pag-aari na ito ang PEEK na mapanatili ang pagganap sa mga kapaligiran na may mataas na temperatura, na partikular na mahalaga sa proseso ng paghubog ng plastik na iniksyon.

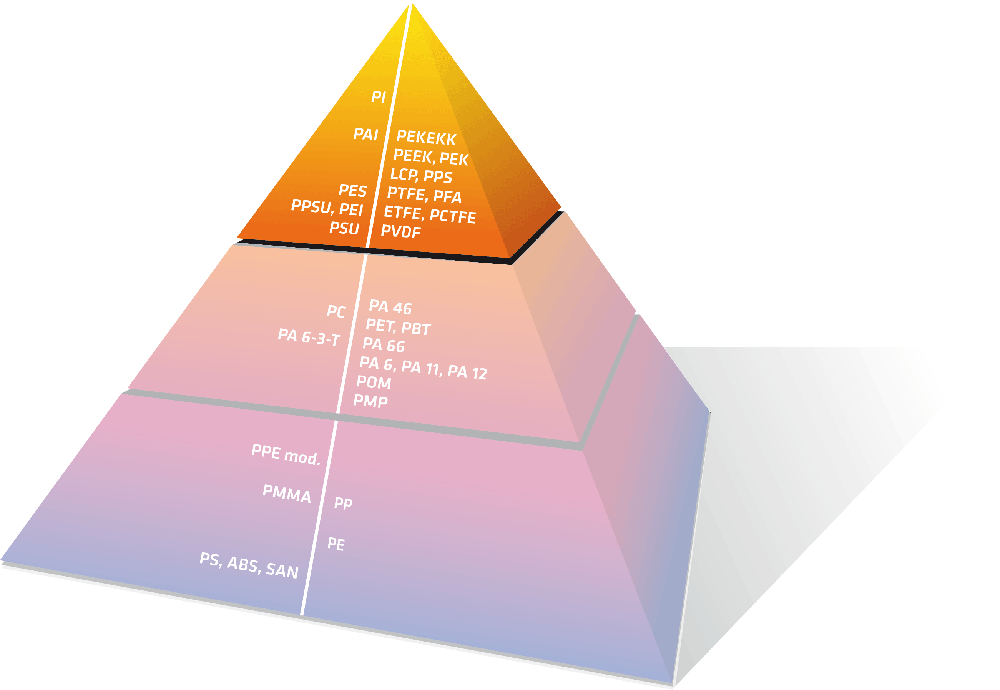

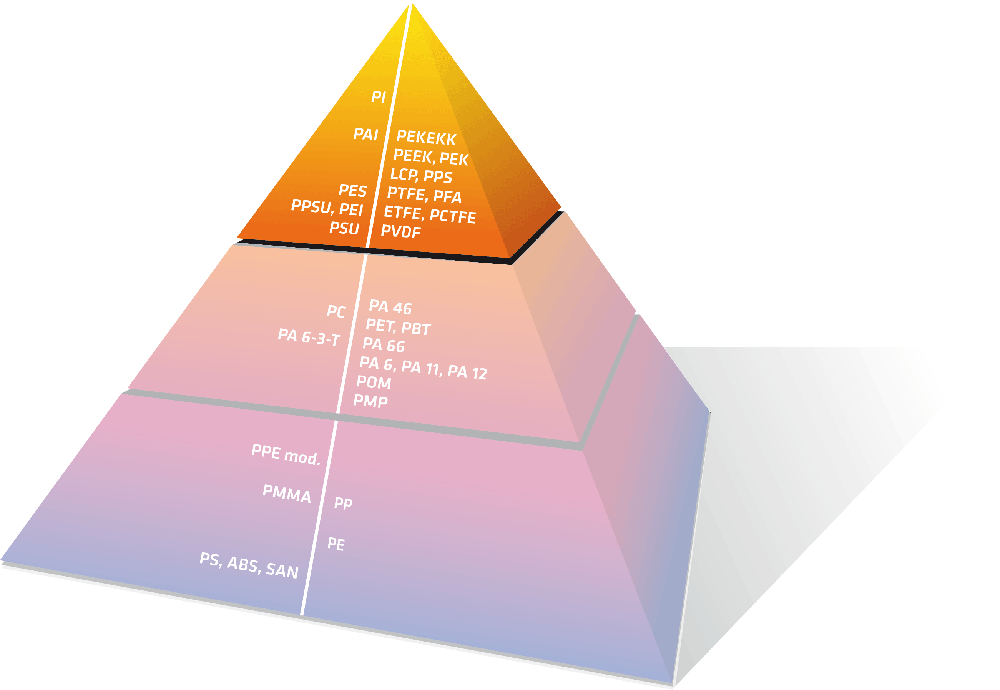

Pinakamataas na plastik na lumalaban sa init: Peek

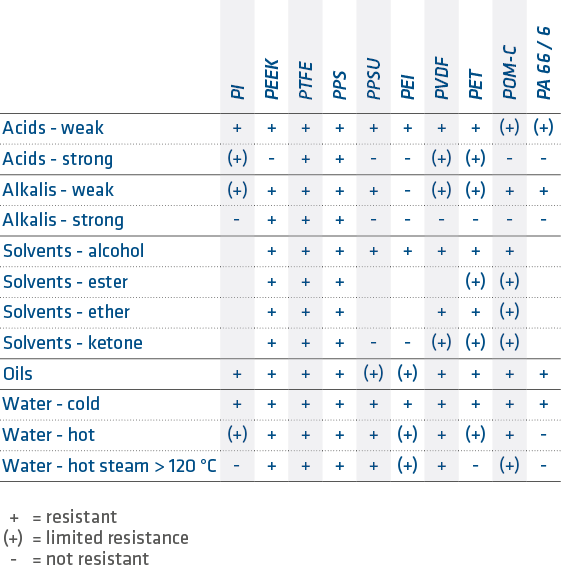

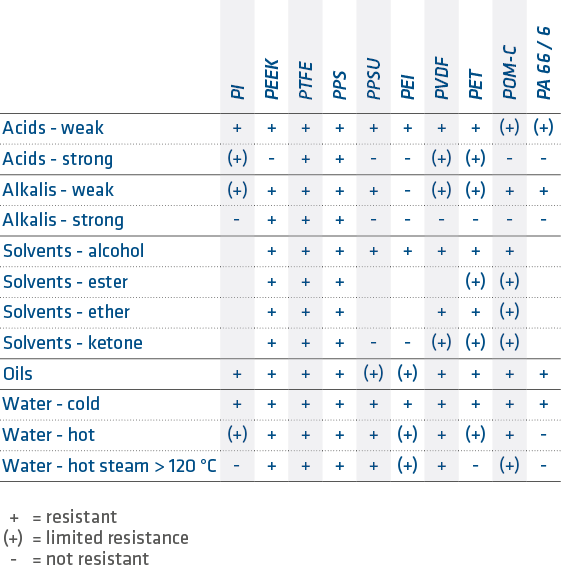

Mga katangian ng kemikal

Ang Peek ay nagpapakita ng natitirang paglaban sa kemikal:

Lumalaban sa karamihan sa mga organikong at hindi organikong kemikal

Napakahusay na paglaban ng hydrolysis (withstands singaw, tubig, tubig sa dagat)

Mataas na paglaban sa radiation

Ito ay nananatiling matatag sa malupit na mga kemikal na kapaligiran. Ginagawa nitong mainam na peek para sa mga kinakailangang aplikasyon.

Peek Chemical Resistance

Mga Katangian ng Elektriko

Ang mga de -koryenteng katangian ng Peek ay kapansin -pansin:

Lakas ng Dielectric: 20 kV/mm

Dami ng resistivity: 16 x 10^15 ω · cm

Surface Resistivity: 10^13 Ω

Ang mga pag -aari na ito ay ginagawang silip ng isang mahusay na insulator sa isang malawak na saklaw ng temperatura.

Iba pang mga kilalang katangian

Nag -aalok ang Peek ng karagdagang mga benepisyo:

Wear Resistance: Mababang koepisyent ng alitan (0.25 dynamic)

Biocompatibility: Angkop para sa mga medikal na implant at aparato

Flame Retardancy: V0 Rating (UL 94) hanggang sa 1.45 mm kapal

Ang mababang pagsipsip ng kahalumigmigan (0.5% sa 24 na oras) ay nag -aambag sa dimensional na katatagan. Ang likas na kadalisayan ni Peek ay angkop para sa malinis na mga kapaligiran sa silid. Ang mga pag -aari na ito ay ginagawang peek ng isang mahusay na pagpipilian sa maraming mga aplikasyon kumpara sa iba pang mga pamamaraan ng pagmamanupaktura tulad ng Die casting.

Mga aplikasyon ng Peek Plastic

Aerospace

Sa aerospace, nag -aalok ang PEEK ng mataas na pagganap at pagiging maaasahan. Kasama sa mga karaniwang aplikasyon:

Ang lakas, katatagan, at pag -iimpok ng timbang ay mahalaga sa aerospace.

Automotiko

Sumilip sa mga malupit na kondisyon sa mga kapaligiran ng automotiko:

Sa ilalim ng-hood na mga bahagi

Mga sangkap ng Fuel System

Mga de -koryenteng konektor at sensor

Ang paglaban sa kemikal at init nito ay ginagawang isang maaasahang pagpipilian ang PEEK.

Medikal

Ang PEEK ay biocompatible at isterilizable. Malawakang ginagamit ito sa mga medikal na aplikasyon:

Mga instrumento sa kirurhiko

Mga aparato na maaaring ma -implant

Spinal implants

Orthopedic implants

Cardiovascular implants

Kagamitan sa isterilisasyon

Mga tray at kaso

Hawak ng instrumento

Tinitiyak ng PEEK ang kaligtasan ng pasyente at kahabaan ng aparato.

Electronics

Sa electronics, ang PEEK ay nagbibigay ng mahusay na pagkakabukod at katatagan:

Pinapanatili ng PEEK ang mga katangian nito sa matinding mga kondisyon.

Langis at gas

Sumilip sa mga hamon ng mga kapaligiran ng langis at gas:

Nagbibigay ito ng maaasahang pagganap sa mga kondisyon ng pagalit.

Pagproseso ng pagkain

Sa pagproseso ng pagkain, nag -aalok ang PEEK ng kadalisayan at paglaban sa pagsusuot:

Tinitiyak ng PEEK ang kaligtasan sa pagkain at kagamitan.

Mga marka ng Peek Plastic

Magagamit ang PEEK sa iba't ibang mga marka. Nag -aalok ang bawat isa ng mga natatanging katangian na pinasadya para sa mga tiyak na aplikasyon.

Hindi natapos (Birhen) Peek

Ang hindi natapos na silip ay ang purong form. Nagbibigay ito:

Napakahusay na paglaban ng kemikal

Mataas na katigasan at pagpahaba (hanggang sa 150%)

Magandang pagkakabukod ng elektrikal

Natural na kulay (beige)

Ito ay mainam para sa mga aplikasyon na nangangailangan ng kadalisayan at kalinisan, tulad ng pagproseso ng semiconductor at mga aparatong medikal.

Ang glass fiber ay pinatibay na silip

Pinahusay ng Glass Fiber Reinforcement ang mga katangian ng PEEK:

Nadagdagan ang lakas at higpit (flexural modulus hanggang sa 10 GPa)

Mas mataas na katatagan ng thermal (HDT hanggang sa 315 ° C)

Mas mahusay na dimensional na katatagan

Mas mababang pagpapalawak ng thermal (CLTE pababa sa 1.1 ppm/° C)

Ang mga karaniwang marka ay naglalaman ng 30% na hibla ng salamin. Mahusay ang mga ito para sa mga istrukturang aplikasyon sa automotive, aerospace, at pang -industriya na kagamitan.

Ang carbon fiber ay pinatibay na silip

Ang carbon fiber ay tumatagal ng pagganap ni Peek sa pinakamataas na antas:

Pinakamataas na lakas at higpit (lakas ng makunat hanggang sa 300 MPa)

Napakahusay na paglaban sa pagkapagod

Higit na mahusay na paglaban sa pagsusuot

Mababang pagpapalawak ng thermal (CLTE na mas mababa sa 0.2 ppm/° C)

Itim na kulay

Karaniwan ang mga marka na may 30% na carbon fiber. Ginagamit ang mga ito sa pinaka-hinihingi na mga kapaligiran, tulad ng mga istruktura ng aerospace at mga bahagi ng automotikong pagganap.

Nagdadala ng grade peek

Ang mga marka ng pagdadala ay iniayon para sa mga aplikasyon ng pagsusuot at alitan:

Nabawasan ang koepisyent ng alitan (kasing mababa ng 0.10)

Pinahusay na paglaban sa pagsusuot (hanggang sa 10x na mas mahusay kaysa sa Birhen Peek)

Pinahusay na thermal conductivity (hanggang sa 2x na mas mataas)

Idinagdag ang mga pampadulas (ptfe, grapayt)

Ang mga ito ay mainam para sa mga bushings, bearings, at mga seal sa pang -industriya na kagamitan, bomba, at mga balbula. Ang mga marka ng pagsilip sa peek ay higit pa sa mga tradisyunal na metal at plastik na materyales.

Ang mga sumusunod na marka ng FDA para sa pagkain at medikal

Ang ilang mga marka ng PEEK ay nakakatugon sa mahigpit na mga kinakailangan sa FDA:

Pagsunod sa Pakikipag -ugnay sa Pagkain (FDA 21 CFR 177.2415)

Biocompatibility (ISO 10993, USP Class VI)

Paglaban ng Sterilization (Autoclave, Gamma, Eto)

Natural o medikal na asul na kulay

Ginagamit ang mga ito sa mga kagamitan sa pagproseso ng pagkain, mga tool sa kirurhiko, at implantable na mga aparatong medikal. Ang kaligtasan at kadalisayan ay tiniyak para sa mga pinaka -sensitibong aplikasyon.

| ng Baitang | Mga Katangian | Mga Application ng |

| Hindi natapos | Kadalisayan, katigasan | Semiconductor, Medikal |

| Glass Fiber (30%) | Lakas, katatagan | Automotiko, Aerospace, Pang -industriya |

| Carbon Fiber (30%) | Pinakamataas na pagganap | Aerospace, high-end automotive |

| Nagdadala | Mababang alitan at pagsusuot | Bushings, seal, bearings |

| Sumunod ang FDA | Kaligtasan ng Pagkain at Medikal | Mga tool sa kirurhiko, implants, pagproseso ng pagkain |

Mga pagbabago at pagpapahusay ng PEEK

Maaaring mabago ang PEEK upang mapahusay ang mga pag -aari nito. Ang iba't ibang mga additives at paggamot ay ginagamit. Pinasadya nila ang PEEK para sa mga tiyak na aplikasyon.

Mga tagapuno at pagpapalakas

Ang mga tagapuno at pagpapalakas ay nagpapabuti sa mga mekanikal at thermal na katangian ng PEEK:

Ang uri at halaga ng tagapuno ay pinili batay sa mga kinakailangan sa aplikasyon.

Paghahari at pag -relie ng stress

Paghahari at Stress Relieving Optimize ang mga katangian ng PEEK:

Pag -anunsyo

Nagdaragdag ng pagkikristal

Nagpapabuti ng dimensional na katatagan

Nagpapabuti ng paglaban sa kemikal

Nagpapahinga ang stress

Binabawasan ang mga panloob na stress

Pinapaliit ang warpage at pagbaluktot

Nagpapabuti ng machining at pagputol ng pagganap

Ang mga paggamot na ito ay madalas na inilalapat sa mga makina o nabuo na bahagi.

Mga additives ng kemikal

Ang mga additives ng kemikal ay nagpapalawak ng pagganap ng Peek sa malupit na mga kapaligiran:

UV stabilizer

Protektahan laban sa pagkasira ng ultraviolet

Panatilihin ang mga mekanikal na katangian sa labas

Palawakin ang buhay ng serbisyo sa sikat ng araw

Flame Retardants

Pagandahin ang paglaban sa sunog

Bawasan ang usok at nakakalason na paglabas ng gas

Kilalanin ang mahigpit na pamantayan sa pagkasunog

Pinapayagan nila ang PEEK na magamit sa hinihingi ng mga aplikasyon nang ligtas.

| Pagbabago | ng Epekto ng | Mga Application |

| Glass Fiber | Lakas, katatagan | Istruktura, automotiko |

| Carbon Fiber | Pinakamataas na pagganap | Aerospace, magsuot ng mga bahagi |

| Mga pampadulas | Mababang alitan at pagsusuot | Mga bearings, gears, seal |

| Pag -anunsyo | Crystallinity, katatagan | Mga bahagi ng katumpakan, lumalaban sa kemikal |

| Nagpapahinga ang stress | Nabawasan ang warpage | Makina at nabuo na mga bahagi |

| UV stabilizer | Panlabas na tibay | Mga panlabas na sangkap |

| Flame Retardants | Kaligtasan ng sunog | Transportasyon, electronics |

Mga pamamaraan sa pagproseso para sa Peek Plastic

Maaaring maproseso ang PEEK gamit ang iba't ibang mga pamamaraan. Ang bawat isa ay may sariling mga pagsasaalang -alang. Galugarin natin ang pangunahing pamamaraan.

Paghuhulma ng iniksyon

Karaniwan ang paghubog ng iniksyon para sa paggawa ng mga kumplikadong bahagi ng silip:

Ang wastong pag -setup ay mahalaga para sa mga kalidad na bahagi. Kinakailangan ang mga dalubhasang kagamitan dahil sa mataas na temperatura.

Extrusion

Ang Extrusion ay gumagawa ng patuloy na mga profile ng silip:

Mga profile, pelikula, tubes

RODS, SHEETS, AT CUSTOM SHAPES

Manipis na pelikula at lamad

Seamless at reinforced tubes

Mga pagsasaalang -alang sa paglamig

Kinokontrol na paglamig para sa pagkikristal

Mga paliguan ng tubig o paglamig ng mga rolyo

Paghahari para sa dimensional na katatagan

Ang rate ng paglamig ay nakakaapekto sa pangwakas na mga pag -aari. Dapat itong mai -optimize para sa bawat produkto.

3D Pagpi -print

Nag -aalok ang 3D ng pag -print ng kalayaan sa disenyo para sa mga bahagi ng silip:

Ang PEEK ay mapaghamong sa 3D print. Ngunit nagbibigay-daan ito sa natatanging, mataas na pagganap na mga bahagi.

Machining

Ang Peek ay maaaring machined tulad ng mga metal:

Pag -on , paggiling, pagbabarena

Kagamitan sa karaniwang CNC

Matalim, positibong mga tool

Mahigpit na pag -setup at trabaho

Pagpili ng tool at magsuot ng mga isyu

Ang wastong pamamaraan ay nagbubunga masikip na pagpapahintulot . Ang pagsusuot ng tool ay maaaring maging makabuluhan dahil sa pag -abrasiveness ng PEEK.

Iba pang mga pamamaraan

Maaaring maproseso ang PEEK sa iba pang mga paraan:

Ang mga pamamaraan na ito ay nagpapalawak ng mga pagpipilian sa pagproseso ng PEEK. Ginagamit ang mga ito para sa mga tiyak na aplikasyon at mga kinakailangan.

| Pamamaraan | Mga Karaniwang Aplikasyon | Mga pangunahing pagsasaalang -alang |

| Paghuhulma ng iniksyon | Mga kumplikadong bahagi, mataas na dami | Mataas na temperatura, disenyo ng amag |

| Extrusion | Mga profile, pelikula, tubes | Paglamig, dimensional control |

| 3D Pagpi -print | Mga pasadyang bahagi, prototypes | Warping, layer bonding |

| Machining | Mga bahagi ng katumpakan, mababang dami | Tool wear, control ng chip |

| Paghuhubog ng compression | Mga simpleng hugis, makapal na bahagi | Preheating, presyon |

| Paghahagis | Mga prototypes, maliit na tumatakbo | Mold material, pag -urong |

| Pag -welding | Pagsali, pagpupulong | Paghahanda sa ibabaw, mga parameter |

Para sa isang komprehensibong pag -unawa sa mga diskarte sa pagproseso ng plastik, kabilang ang mga ginamit para sa PEEK, maaari kang sumangguni sa aming gabay sa proseso ng paghubog ng plastik na iniksyon.

Mga pagsasaalang -alang sa disenyo para sa mga bahagi ng PEEK

Kapal ng pader at geometry

Ang kapal ng pader ay nakakaapekto sa lakas, higpit, at kakayahang makahubog:

Layunin para sa pantay na kapal (± 0.025 sa/0.64 mm)

Iwasan ang mga makapal na seksyon (> 0.16 in/4 mm) upang maiwasan Sink Marks at Voids

Gumamit ng mga buto-buto at gusset para sa pampalakas, na may kapal na 50-60% ng pangunahing pader

Disenyo para sa Mga anggulo ng draft (1-2 °) upang mapadali ang pag-ejection at maiwasan ang pagbaluktot

Ang wastong geometry ay nag -optimize ng paggamit ng materyal at tinitiyak ang maayos na pagpuno ng amag at ejection. Gumamit ng coring at hollowing upang mabawasan ang makapal na mga seksyon at mabawasan ang pagkonsumo ng materyal.

Pag -urong at kontrol ng warpage

Ang PEEK ay may mataas na pag-urong (1-2%) sa panahon ng paglamig, na maaaring humantong sa warpage:

Gumamit ng pantay na kapal ng pader upang maisulong ang kahit na paglamig at pag -urong

Isama ang inaasahang pag -urong sa disenyo ng amag (1.5% ay isang mahusay na panimulang punto)

Balanse gating at pagpuno upang matiyak ang pantay na daloy at pamamahagi ng presyon

Kontrolin ang rate ng paglamig at temperatura upang mabawasan ang pag -urong ng pagkakaiba -iba

Ang warpage ay nangyayari dahil sa pagkakaiba -iba ng pag -urong sa pagitan ng iba't ibang mga seksyon ng bahagi. Maaari itong mai -minimize sa pamamagitan ng wastong disenyo (halimbawa, simetriko geometry) at pagproseso (halimbawa, unti -unting paglamig).

Creep at pagkapagod na pagtutol

Ang PEEK ay may mahusay na paglaban sa kilabot at pagkapagod, ngunit maaari itong higit na mapahusay sa pamamagitan ng disenyo:

Iwasan ang mga matalim na sulok at notches, na maaaring mag -concentrate ng stress at magsimula ng mga bitak

Gumamit ng mapagbigay na radii (> 0.06 in/1.5 mm) at mga fillet upang ipamahagi ang stress nang pantay -pantay

Orientong pampalakas na mga hibla sa direksyon ng pangunahing stress upang ma -maximize ang lakas

Kontrolin ang mga antas ng stress at pagbibisikleta upang manatili sa loob ng limitasyon ng pagbabata ng materyal

Ang pagdidisenyo para sa pangmatagalang pag-load ay mahalaga upang matiyak ang maaasahang pagganap sa buong buhay ng bahagi. Gumamit ng ribbing at materyal na akumulasyon sa mga lugar na may mataas na stress upang mapabuti ang lakas at higpit.

Magsuot at pag -optimize ng alitan

Ang PEEK ay may mahusay na likas na mga katangian ng pagsusuot at alitan, na maaaring mai -optimize sa pamamagitan ng disenyo:

Gumamit ng makinis, makintab na ibabaw (ra <0.8 µm) upang mabawasan ang pag -abrasion at magsuot

Iwasan ang nakasasakit na pakikipag -ugnay sa magaspang o matigas na ibabaw, na maaaring mapabilis ang pagsusuot

Isama ang mga tampok ng pagpapadulas tulad ng mga grooves ng langis, reservoir, o mga additives sa sarili

Pumili ng naaangkop na mga materyales sa pag -aasawa (halimbawa, metal, ceramic) batay sa mga kinakailangan sa tribological

Ang wastong disenyo ay nagpapaliit ng pagsusuot at alitan, pagpapalawak ng buhay ng serbisyo ng mga gumagalaw na bahagi tulad ng mga bearings, gears, at seal. Isaalang -alang ang paggamit ng mga dalubhasang tindig na marka ng PEEK para sa pinaka -hinihingi na mga aplikasyon.

Dimensional na katatagan at katumpakan

Nag -aalok ang Peek ng mahusay na dimensional na katatagan dahil sa mababang pagsipsip ng kahalumigmigan at mataas na temperatura ng paglipat ng salamin. Ang katumpakan ay maaaring makamit sa pamamagitan ng maingat na disenyo at pagproseso:

Gumamit ng masikip na pagpapaubaya (± 0.002 sa/0.05 mm) para sa mga kritikal na sukat at akma

Payagan ang pantay na pag-urong (1.5%) sa disenyo ng amag upang mabayaran ang mga pagbabago sa post-molding

I -optimize ang gating at ejection upang mabawasan ang pagbaluktot at natitirang stress

Isaalang-alang ang post-molding annealing upang mapawi ang stress at pagbutihin ang katatagan

Ang tumpak, matatag na mga bahagi ay mahalaga para sa mga kritikal na aplikasyon tulad ng aerospace, medikal, at elektronika. Tinitiyak nila ang pare-pareho na pagganap, madaling pagpupulong, at pangmatagalang pagiging maaasahan. Mga

| ng Disenyo ng Key | ng Mga Key | Pakinabang |

| Kapal ng pader | Uniporme (± 0.025 in), iwasan> 0.16 in, ribs 50-60% | Lakas, hulma, minimal na lababo |

| Pag -urong at warpage | Balanse gating, 1.5% allowance, unti -unting paglamig | Dimensional na kawastuhan, minimal na pagbaluktot |

| Kilabot at pagkapagod | Radii> 0.06 in, orientation ng hibla, kontrol sa stress | Pangmatagalang pagiging maaasahan, mataas na lakas |

| Magsuot at alitan | Makinis na ibabaw (Ra <0.8 µm), pagpapadulas, mga pares ng materyal | Pinalawak na buhay ng serbisyo, mababang alitan |

| Dimensional na katatagan | Tolerances ± 0.002 in, pantay na pag -urong, pagsusubo | Katumpakan, pagkakapare -pareho, madaling pagpupulong |

Paghahambing ng PEEK sa iba pang mga plastik na may mataas na pagganap

Ang PEEK ay isa sa pinakamataas na pagganap na thermoplastics na magagamit. Ngunit paano ito ihahambing sa iba pang mga advanced na materyales? Kumuha tayo ng isang detalyadong hitsura.

| PROPERTY | PEEK | PEI | PPS | PTFE | PI |

| Max. Service Temp. (° C) | 260 | 170 | 240 | 260 | 400 |

| Makunat na lakas (MPA) | 100 | 105 | 80 | 25 | 150 |

| Flexural Modulus (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Notched Izod Impact (KJ/M⊃2;) | 7 | 6 | 3 | 2 | 4 |

| Paglaban sa kemikal | Mahusay | Mahusay | Mahusay | Natitirang | Mabuti |

| Magsuot ng paglaban | Mahusay | Mabuti | Mabuti | Makatarungan | Mabuti |

| Koepisyent ng alitan | 0.10-0.25 | 0.20-0.35 | 0.15-0.30 | 0.05-0.10 | 0.10-0.25 |

| Pagsipsip ng kahalumigmigan (%) | 0.5 | 1.2 | 0.05 | <0.01 | 1.5 |

Peek kumpara sa PEI (Ultem)

Ang PEI (polyetherimide) , na kilala ng tatak na Ultem, ay isa pang mataas na pagganap na polimer:

Ang PEEK ay may mas mataas na lakas, higpit, at katatagan ng thermal

Lakas ng Peek Tensile: 100 MPa, PEI: 105 MPa

Peek Flexural Modulus: 4.1 GPA, PEI: 3.3 GPA

Peek glass transition temperatura (TG): 143 ° C, PEI: 217 ° C.

Pinapanatili ng PEEK ang mga mekanikal na katangian nito sa mas mataas na temperatura (260 ° C kumpara sa 170 ° C Patuloy na Paggamit)

Ang PEI ay may mas mahusay na dimensional na katatagan, mas mababang pagsipsip ng kahalumigmigan, at mas mataas na lakas ng dielectric

Parehong may mahusay na paglaban sa kemikal at likas na retardancy ng apoy

Peek outperforms PEI sa matinding temperatura at mechanical loading. Ang PEI ay isang mahusay na pagpipilian para sa mga istruktura at elektrikal na aplikasyon.

Peek kumpara sa PPS

Ang PPS (Polyphenylene Sulfide) ay isang mataas na temperatura na semi-crystalline engineering plastic:

Ang PEEK ay may mas mataas na lakas, paglaban sa epekto, at paglaban sa pagsusuot

Lakas ng Peek Tensile: 100 MPa, PPS: 80 MPa

Peek Notched Izod Effect Lakas: 7 kJ/m⊃2 ;, pps: 3 kJ/m²

Ang PPS ay may mas mahusay na paglaban sa kemikal, lalo na sa mga malakas na acid, base, at solvent

Ang PEEK ay mas mahal ngunit nag -aalok ng mahusay na mekanikal na pagganap at katatagan ng thermal

Ang PPS ay mas madaling iproseso (mas mababang punto ng pagtunaw) at may mas mababang pagsipsip ng kahalumigmigan

Ang PEEK ay ang nangungunang pagpipilian para sa hinihingi ang mga aplikasyon ng mekanikal at tribological. Ang PPS ay angkop para sa mga agresibong kapaligiran ng kemikal at mga proyekto na sensitibo sa gastos.

Peek kumpara sa Ptfe

Ang Ptfe (Polytetrafluoroethylene), na kilala ng pangalan ng kalakalan na Teflon, ay isang natatanging fluoropolymer:

Ang PEEK ay may mas mataas na lakas, higpit, at paglaban sa pagsusuot

Lakas ng Peek Tensile: 100 MPa, PTFE: 25 MPa

Peek Flexural Modulus: 4.1 GPA, PTFE: 0.5 GPA

Ang PTFE ay may pinakamababang koepisyent ng alitan (0.05-0.10) at pinakamahusay na mga katangian na hindi stick

Ang silip ay maaaring makatiis ng mas mataas na temperatura sa hangin (260 ° C kumpara sa 260 ° C patuloy na paggamit)

Ang PTFE ay higit na kemikal na hindi gumagalaw at lumalaban sa halos lahat ng mga solvent

Ang PEEK ay mas mahusay na angkop para sa istruktura, pagdadala ng pag-load, at pagsusuot ng mga aplikasyon. Ang PTFE ay nangunguna sa mababang-friction, non-stick, at kemikal na paggamit ng kemikal.

Peek kumpara sa Polyimides (PI)

Ang Polyimides (PI) ay isang pamilya ng mataas na temperatura, mga polymers na may mataas na pagganap:

Ang PEEK ay may mas mataas na katigasan, lakas ng epekto, at paglaban sa pagsusuot

Peek elongation sa Break: 50%, PI: 10-30%

Peek Notched Izod Effect Lakas: 7 kJ/m⊃2 ;, Pi: 3-5 kJ/m²

Ang ilang mga PI, tulad ng PMR-15 at BPDA-PPD, ay maaaring makatiis kahit na mas mataas na temperatura (hanggang sa 400 ° C)

Ang PEEK ay mas madaling iproseso (thermoplastic kumpara sa thermoset) at may mas mahusay na paglaban sa kemikal

Ang mga pis ay madalas na ginagamit bilang coatings, films, fibers, at composite

Ang PEEK ay ang ginustong pagpipilian para sa karamihan sa hinihingi na mga aplikasyon ng istruktura at tribological. Ginagamit ang mga PI kapag kinakailangan ang pinakamataas na paglaban sa temperatura, madalas sa aerospace at electronics.

Habang ang paghahambing na ito ay nakatuon sa mga plastik na may mataas na pagganap, nararapat na tandaan na sa ilang mga aplikasyon, ang mga materyales na ito ay maaaring makipagkumpetensya sa mga metal na may mataas na lakas. Halimbawa, sa mga aplikasyon ng aerospace, maaaring kailanganin ng mga inhinyero sa pagitan ng PEEK at mataas na lakas na haluang metal na aluminyo 6061 at 7075 aluminyo.

Para sa hindi gaanong hinihingi na mga aplikasyon, maaaring isaalang -alang ng mga inhinyero ang mas karaniwang mga plastik tulad ng ABS (Acrylonitrile Butadiene Styren

Mga aspeto ng kapaligiran at pagpapanatili ng PEEK

Recyclability ng PEEK

Ang PEEK ay isang ganap na recyclable thermoplastic:

Maaari itong ma -remelt at reprocessed nang maraming beses

Kasama sa mga pamamaraan ng pag -recycle ang mekanikal at pag -recycle ng kemikal

Ang recycled peek ay nagpapanatili ng karamihan sa mga orihinal na pag -aari nito

Maaari itong ihalo sa virgin peek o iba pang mga polimer

Ang pag -recycle ng peek ay nakakatulong na mabawasan ang mga mapagkukunan ng basura at makatipid. Ito ay isang mahalagang aspeto ng napapanatiling pagmamanupaktura.

Kahusayan ng enerhiya sa paggawa

Ang paggawa ng PEEK ay medyo mahusay na enerhiya:

Gumagamit ito ng isang proseso na walang solvent (high-temperatura matunaw polymerization)

Binabawasan nito ang pangangailangan para sa pagbawi ng enerhiya na masinsinang solvent

Ang mga hilaw na materyales ay matatag at hindi nangangailangan ng espesyal na paghawak

Ang mataas na pagganap ng Peek ay nagbibigay -daan para sa mas magaan, mas mahusay na disenyo

Ang mga salik na ito ay nag -aambag sa mas mababang pagkonsumo ng enerhiya at paglabas. Gumagawa sila ng peek na isang pagpipilian na palakaibigan sa kapaligiran.

Pagtatasa sa siklo ng buhay

Ang Mga Pag -aaral sa Cycle ng Buhay (LCA) ay nagpapakita ng mga benepisyo sa pagpapanatili ng PEEK:

Ang mga bahagi ng silip ay may mahabang buhay ng serbisyo, binabawasan ang mga pangangailangan ng kapalit

Maaari nilang palitan ang mas mabibigat na mga sangkap ng metal, binabawasan ang pagkonsumo ng gasolina

Ang paglaban ng mataas na temperatura ng PEEK ay nagbibigay-daan sa mas mahusay na mga proseso

Ang paglaban ng kemikal nito ay nagpapaliit sa pangangailangan para sa mga proteksiyon na coatings

Sa buong siklo ng buhay nito, nag -aalok ang Peek ng mga pakinabang sa kapaligiran. Nag -aambag ito sa kahusayan ng mapagkukunan at nabawasan ang mga paglabas.

| ng aspeto | Pakinabang |

| Recyclability | Nabawasan ang basura, natipid na mga mapagkukunan |

| Kahusayan ng enerhiya | Mas mababang pagkonsumo at paglabas |

| Pagganap ng siklo ng buhay | Mahabang buhay ng serbisyo, mahusay na disenyo |

Buod

Nag -aalok ang Peek plastic ng isang natatanging kumbinasyon ng mga pag -aari, kabilang ang mataas na lakas, paglaban sa init, at paglaban sa kemikal. Ang mga pag -aari na ito ay nagbibigay -daan sa PEEK upang maisagawa sa hinihingi na mga aplikasyon sa buong industriya tulad ng aerospace, medikal, at automotiko. Sa pamamagitan ng pag -unawa sa mga marka ng PEEK, mga pamamaraan sa pagproseso, at mga pagsasaalang -alang sa disenyo, maaaring magamit ng mga inhinyero ang buong potensyal nito.

Mga Tip: Marahil ay interesado ka sa lahat ng plastik