Què fa que el plàstic de Peek sigui tan únic? A mesura que les indústries impulsen per a materials més forts i resistents a la calor, Peek destaca. Polyetheretherketone (PEEK) és un plàstic d’enginyeria avançat, desenvolupat a la dècada de 1980, conegut pel seu alt rendiment en condicions extremes.

En aquesta publicació, aprendreu què és el fet, les seves propietats i per què és crucial en diverses indústries. Explorarem les seves característiques úniques i per què és una opció superior per a aplicacions aeroespacials, mèdiques i automobilístiques.

Què és Peek Plastic?

Peek, o Polyether Ether Ketone, és un plàstic d’enginyeria d’alt rendiment. És conegut per les seves propietats excepcionals i la seva versatilitat en diverses indústries. Per obtenir més informació sobre com s’utilitza Peek en la fabricació, podeu consultar la nostra guia sobre Modelat per injecció de peek.

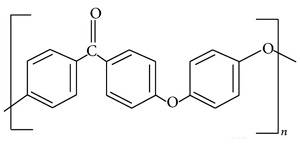

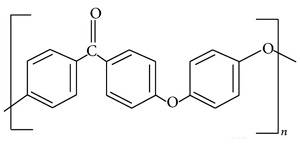

Composició i estructura química

L’estructura molecular de Peek consisteix en repetir unitats de dos grups d’èter i un grup de cetona. Aquest arranjament únic proporciona a Peek les seves característiques notables.

La fórmula química de PEEK és C19H14O3. El seu número CAS és 29658-26-2.

Síntesi de Peek

La producció de PEEK implica diversos passos:

Preparació de monòmers:

Monòmers clau: 4,4'-difluorobenzofenona i hidroquinona

La hidroquinona es tracta amb una base forta com el carbonat de sodi

Procés de polimerització:

Es produeix a temperatures altes (al voltant de 300 ° C)

Té lloc en un dissolvent apròtic polar (per exemple, sulfona difenil)

Implica la substitució aromàtica nucleofílica

Aïllament i purificació:

Aquest procés produeix la dura columna vertebral aromàtica de Peek. És per això que Peek pot suportar temperatures fins a 240 ° C. Comprendre aquestes propietats és crucial a l’hora de considerar -ho Toleràncies de modelat per injecció per a les parts de les peces

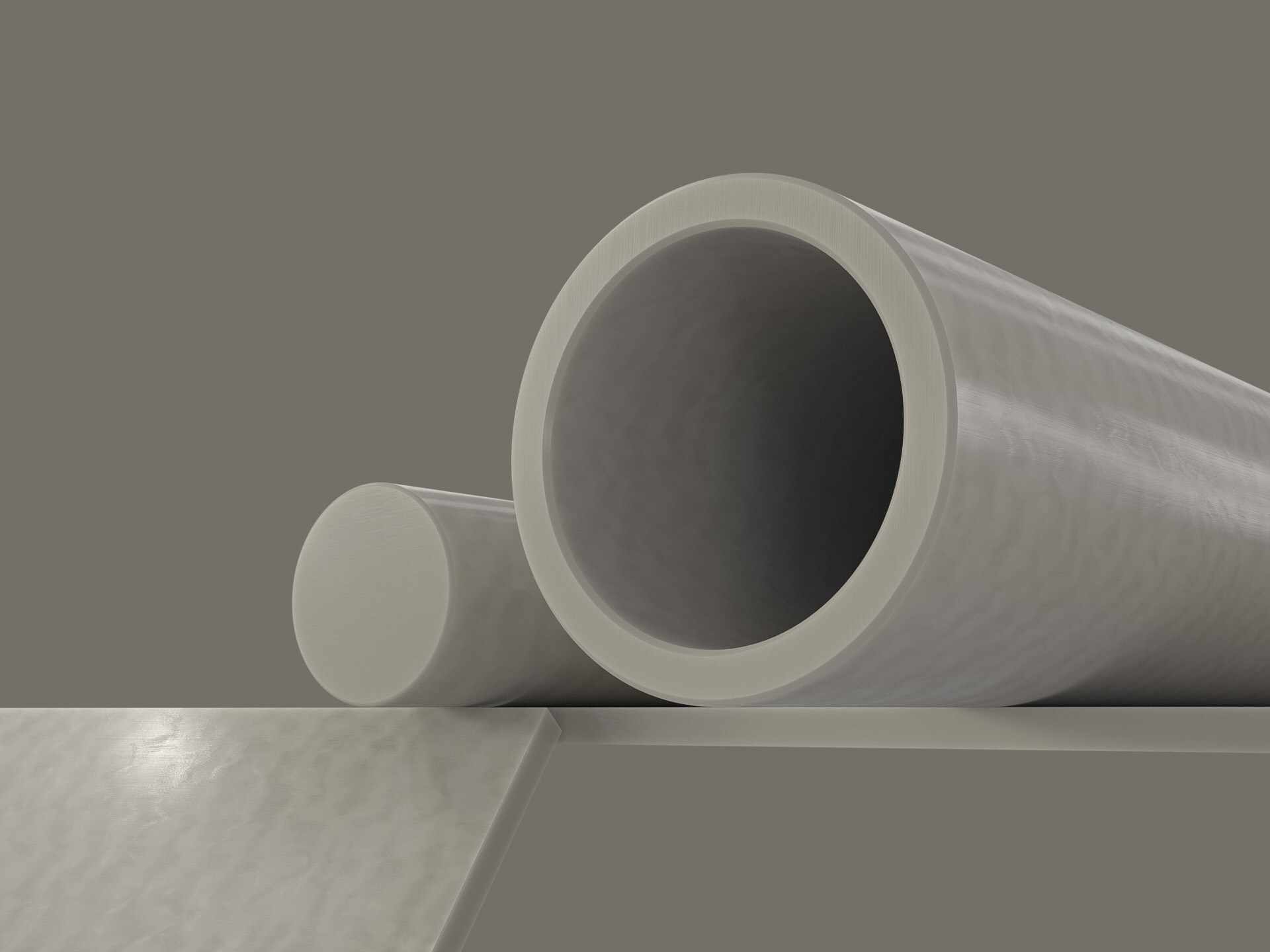

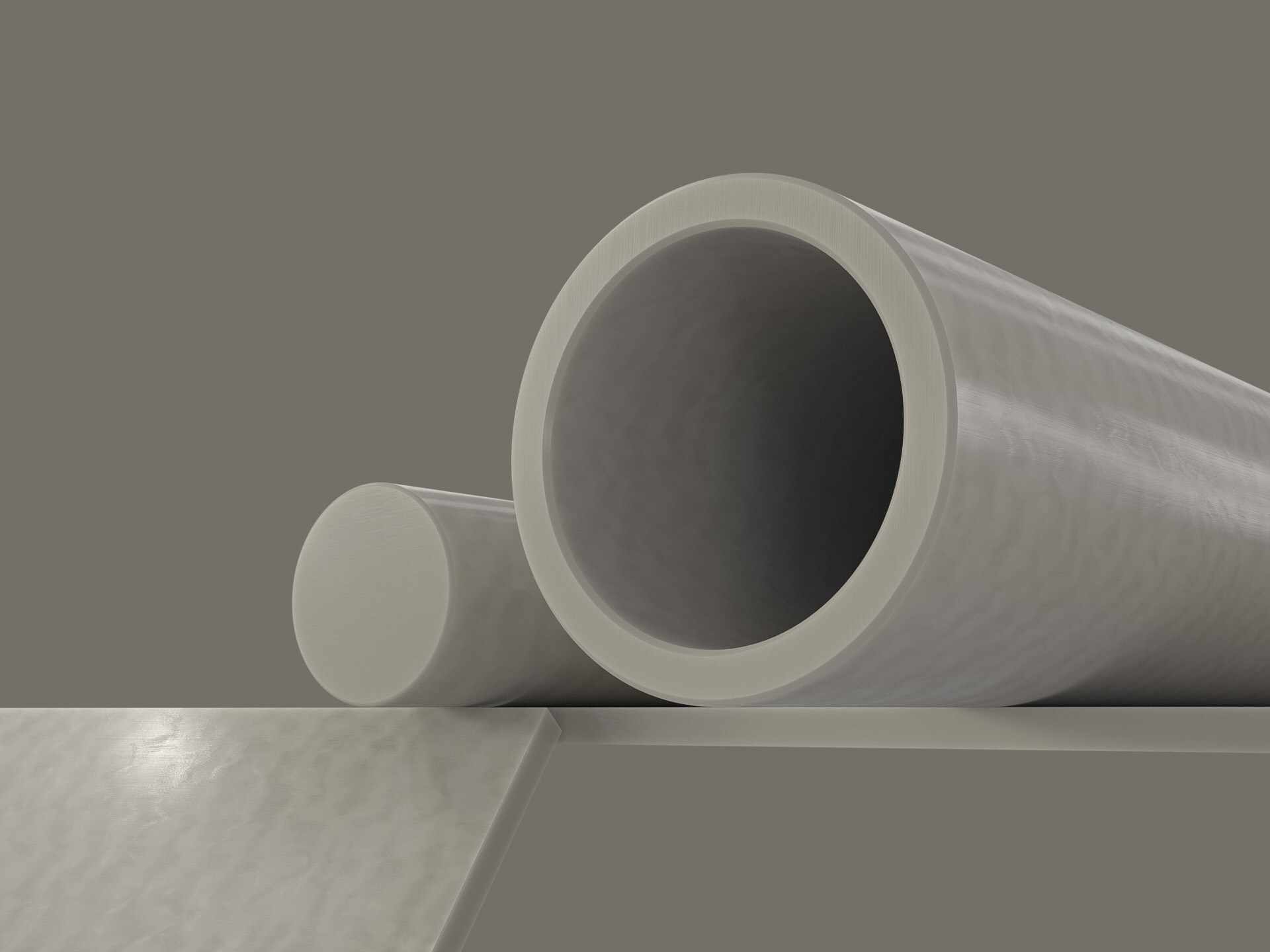

Formes de peek

PEEK està disponible de diverses formes per adaptar -se a diferents processos de fabricació:

| del formulari | descripció |

| Pellets | Grànuls petits i uniformes per modelar la injecció |

| Pols | Partícules fines per modelar de compressió, impressió 3D |

| Varetes | Formes d'estoc per mecanitzar peces personalitzades |

| Grànuls | Semblant als pellets, utilitzats en diversos processos de modelat |

Cada formulari ofereix avantatges únics per a aplicacions específiques. L’elecció de la forma adequada és crucial per al processament i el rendiment òptims.

Propietats del plàstic de la pell

Peek compta amb una combinació única de propietats. Ho fan adequat

Propietats físiques

Les característiques físiques de Peek fan que destaqui entre els plàstics d’enginyeria:

Densitat: 1,26 - 1,32 g/cm³

Aspecte: opac, color beix

Cristalinitat: estructura semi-cristal·lina

La seva cristallinitat proporciona una excel·lent resistència a diversos líquids. Aquesta característica també millora el rendiment de fatiga i l'estabilitat dimensional de Peek.

Propietats mecàniques

Peek té una força mecànica impressionant:

Força de tracció: 90-100 MPa

Mòdul de tracció: 3,5 - 3,9 GPA

Força de flexió: 170 MPa

Mòdul de flexió: 4.1 GPA

Resistència a l'impacte (IZOD Notched): 80-94 J/M

Aquestes propietats es mantenen estables fins i tot a temperatures elevades. La duresa i la força de Peek la fan ideal per a aplicacions exigents, similar a altres plàstics d’alt rendiment com Ultem (PEI).

Propietats tèrmiques

Les característiques tèrmiques de Peek són excepcionals:

Punt de fusió (TM): 343 ° C

Temperatura de transició del vidre (TG): 143 ° C

Temperatura de desviació de calor (HDT): 152 ° C a 1,8 MPa

Conductivitat tèrmica: 0,25 W/(M · K)

Coeficient d’expansió tèrmica: 47 µm/(m · k)

Aquestes propietats permeten a Peek mantenir el rendiment en entorns d'alta temperatura, que és particularment important en el Procés de modelat per injecció de plàstic.

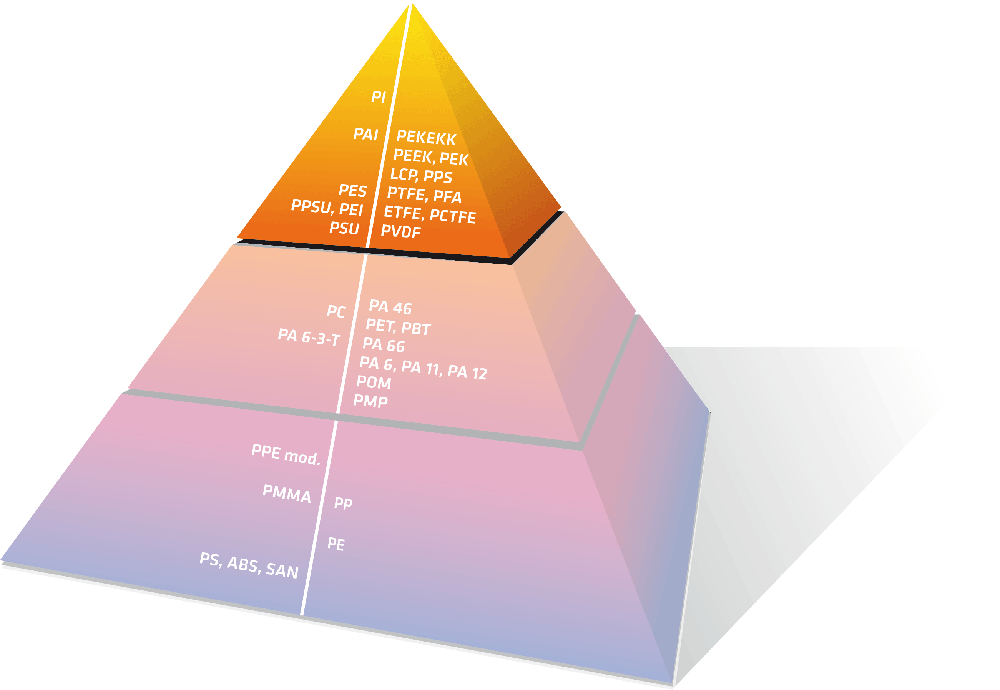

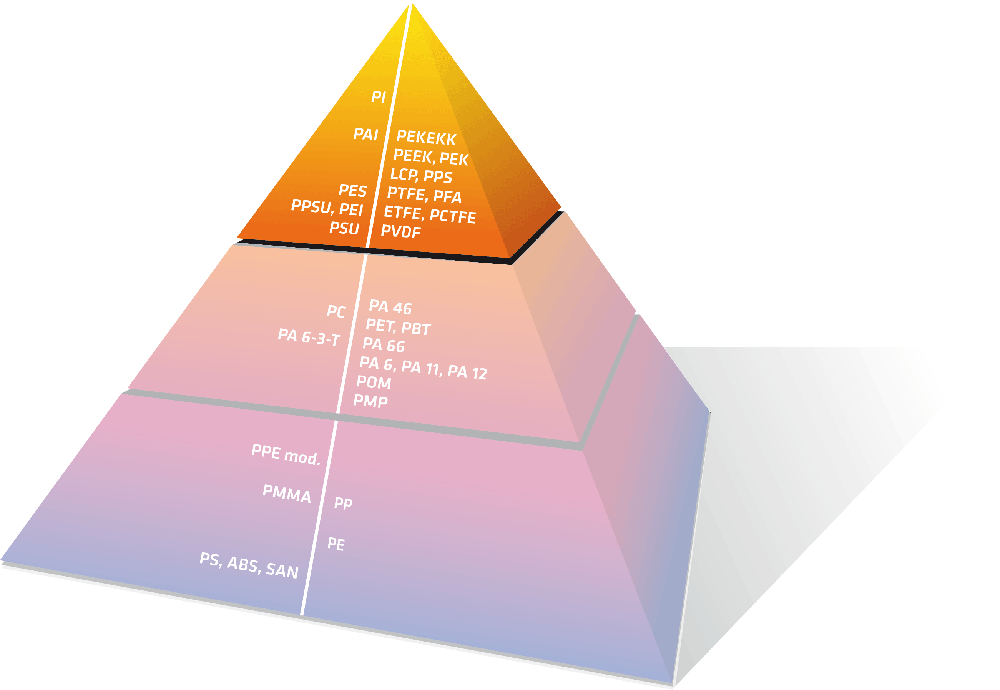

Plàstic més alt resistent al calor: Peek

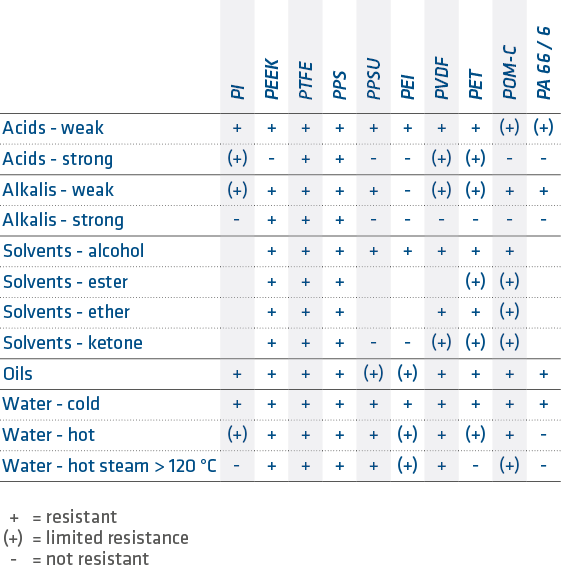

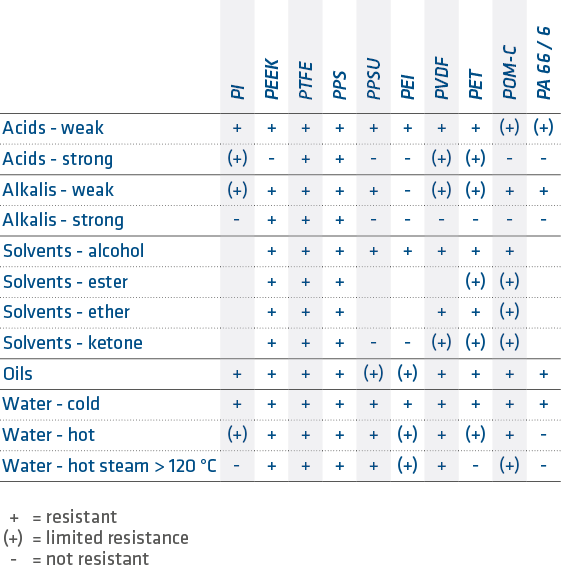

Propietats químiques

Peek presenta una resistència química destacada:

Resistent a la majoria de productes químics orgànics i inorgànics

Excel·lent resistència a la hidròlisi (resisteix el vapor, l’aigua, l’aigua de mar)

Alta resistència a la radiació

Es manté estable en ambients químics durs. Això fa que Peek sigui ideal per a aplicacions corrosives.

Resistència química de peek

Propietats elèctriques

Cal destacar les característiques elèctriques de Peek:

Força dielèctrica: 20 kV/mm

Resistència del volum: 16 x 10^15 ω · cm

Resistència superficial: 10^13 Ω

Aquestes propietats fan de Peek un excel·lent aïllant a través d’un ampli rang de temperatures.

Altres propietats notables

Peek ofereix avantatges addicionals:

Resistència al desgast: coeficient baix de fricció (0,25 dinàmics)

Biocompatibilitat: adequat per a implants i dispositius mèdics

Retarticament de la flama: valoració V0 (UL 94) fins a 1,45 mm de gruix

La seva baixa absorció d’humitat (0,5% en 24 hores) contribueix a l’estabilitat dimensional. La puresa inherent de Peek la fa adequada per a entorns nets. Aquestes propietats fan de PEEK una elecció superior en moltes aplicacions en comparació amb altres mètodes de fabricació com morir el càsting.

Aplicacions de plàstic Peek

Aeroespacial

En aeroespacial, Peek ofereix un alt rendiment i fiabilitat. Les aplicacions comunes inclouen:

La força, l'estabilitat i l'estalvi de pes de Peek són crucials en aeroespacial.

Automoció

Peek resisteix les dures condicions en entorns d'automòbils:

La seva resistència química i la calor fa que Peek sigui una elecció fiable.

Mèdic

PEEK és biocompatible i esterilitzable. S'utilitza àmpliament en aplicacions mèdiques:

Instruments quirúrgics

Components endoscòpics

Eines ortopèdiques

Instruments dentals

Dispositius implantables

Implants espinals

Implants ortopèdics

Implants cardiovasculars

Equips d’esterilització

Safates i casos

Manelles d’instruments

PEEK garanteix la seguretat i la longevitat del dispositiu.

Electrònica

En electrònica, Peek proporciona un aïllament i estabilitat excel·lents:

Peek manté les seves propietats en condicions extremes.

Petroli i gas

Peek suporta els reptes dels entorns de petroli i gas:

Proporciona un rendiment fiable en condicions hostils.

Processament d'aliments

En el processament d’aliments, Peek ofereix la puresa i la resistència al desgast:

Peek garanteix la seguretat dels aliments i la durabilitat dels equips.

Graus de plàstic de peek

PEEK està disponible en diversos graus. Cadascuna ofereix propietats úniques a mida per a aplicacions específiques.

Peek sense compliment (verge)

Peek no omplert és la forma més pura. Proporciona:

És ideal per a aplicacions que requereixen puresa i neteja, com ara el processament de semiconductors i els dispositius mèdics.

Peek reforçat de fibra de vidre

El reforç de fibra de vidre millora les propietats de Peek:

Augment de la força i la rigidesa (mòdul de flexió de fins a 10 GPa)

Estabilitat tèrmica superior (HDT fins a 315 ° C)

Millor estabilitat dimensional

Expansió tèrmica inferior (CLTE fins a 1,1 ppm/° C)

Les notes típiques contenen un 30% de fibra de vidre. Són excel·lents per a aplicacions estructurals en equips automobilístics, aeroespacials i industrials.

Peek reforçat per la fibra de carboni

La fibra de carboni porta el rendiment de Peek al nivell més alt:

La força i la rigidesa més alta (resistència a la tracció fins a 300 MPa)

Excel·lent resistència a la fatiga

Resistència al desgast superior

Expansió tèrmica baixa (CLTE fins a 0,2 ppm/° C)

Color negre

Les notes amb un 30% de fibra de carboni són habituals. S’utilitzen en els entorns més exigents, com ara estructures aeroespacials i peces d’automòbils d’alt rendiment.

Peek de grau de suport

Les notes de suport estan adaptades per a aplicacions de desgast i fricció:

Coeficient reduït de fricció (fins a 0,10)

Resistència a desgast millorada (fins a 10x millor que Virgin Peek)

Millora de la conductivitat tèrmica (fins a 2 vegades més)

Els lubricants afegits (ptfe, grafit)

Són ideals per a matolls, coixinets i segells en equips industrials, bombes i vàlvules. Les notes de rodament de pega superen els materials tradicionals de metall i plàstic.

Les notes que compleixen la FDA per menjar i medicina

Algunes qualificacions de PEEK compleixen els requisits estrictes de la FDA:

Compliment de contactes alimentaris (FDA 21 CFR 177.2415)

Biocompatibilitat (ISO 10993, classe USP VI)

Resistència a l'esterilització (Autoclau, Gamma, Eto)

Colors blaus naturals o mèdics

S’utilitzen en equips de processament d’aliments, eines quirúrgiques i dispositius mèdics implantables. La seguretat i la puresa estan assegurades per a les aplicacions més sensibles.

| de qualificació | de propietats | Aplicacions |

| Sense omplir | Puresa, duresa | Semiconductor, mèdic |

| Fibra de vidre (30%) | Força, estabilitat | Automoció, aeroespacial, industrial |

| Fibra de carboni (30%) | Major rendiment | Aeroespacial, Automoció de gamma alta |

| Coixinet | Fricció i desgast baix | Bashings, segells, coixinets |

| FDA complint | Food & Medical Safety | Eines quirúrgiques, implants, processament d’aliments |

Modificacions i millores de Peek

PEEK es pot modificar per millorar les seves propietats. S'utilitzen diversos additius i tractaments. S'adapten a aplicacions específiques.

Filtres i reforços

Els farcits i els reforços milloren les propietats mecàniques i tèrmiques de Peek:

El tipus i la quantitat de farciment es trien en funció dels requisits de l'aplicació.

Recobriment i alleujament de l’estrès

Recobriment i estrès que alleuja optimitzar les propietats de Peek:

Recuit

Augmenta la cristalinitat

Millora l'estabilitat dimensional

Millora la resistència química

Allibària de l’estrès

Redueix les tensions internes

Minimitza la pàgina i la distorsió

Millora el rendiment de mecanitzat i tall

Aquests tractaments sovint s’apliquen a parts mecanitzades o formades.

Additius químics

Els additius químics amplien el rendiment de Peek en ambients durs:

Estabilitzadors UV

Protegir -se contra la degradació ultraviolada

Mantenir propietats mecàniques a l’aire lliure

Ampliar la vida del servei a la llum del sol

Retardants de flama

Millorar la resistència al foc

Reduir el fum i les emissions de gasos tòxics

Complir estàndards de inflamabilitat estrictes

Permeten que PEEK s’utilitzi en aplicacions exigents de manera segura.

| de modificació | d'efectes | Aplicacions |

| Fibra de vidre | Força, estabilitat | Estructural, automoció |

| Fibra de carboni | Major rendiment | Aeroespace, desgast |

| Lubricants | Fricció i desgast baix | Coixinets, engranatges, segells |

| Recuit | Cristalinitat, estabilitat | Parts de precisió, resistents als productes químics |

| Allibària de l’estrès | Reducció de la pàgina | Peces mecanitzades i formades |

| Estabilitzadors UV | Durabilitat a l'aire lliure | Components exteriors |

| Retardants de flama | Seguretat contra incendis | Transport, electrònica |

Tècniques de processament del plàstic de peek

PEEK es pot processar mitjançant diversos mètodes. Cadascun té les seves pròpies consideracions. Explorem les tècniques principals.

Modelat per injecció

El modelat per injecció és habitual per produir peces complexes:

La configuració adequada és crucial per a peces de qualitat. Es necessita equipament especialitzat a causa de les altes temperatures.

Extrusió

L’extrusió produeix perfils de Peek contínues:

Perfils, pel·lícules, tubs

Varetes, llençols i formes personalitzades

Pel·lícules i membranes primes

Tubs perfectes i reforçats

Consideracions de refrigeració

Refredament controlat per a la cristalinitat

Banys d'aigua o rotllos de refrigeració

Recobriment per estabilitat dimensional

La velocitat de refrigeració afecta les propietats finals. S'ha d'optimitzar per a cada producte.

Impressió 3D

La impressió 3D ofereix la llibertat de disseny per a peces de peek:

Peek és un repte a la impressió 3D. Però permet parts úniques i d’alt rendiment.

Mecanitzat

Peek es pot mecanitzar com a metalls:

Rendiment de tècniques adequades Toleràncies estretes . El desgast d’eines pot ser important a causa de l’abrasivitat de Peek.

Altres mètodes

Peek es pot processar d’altres maneres:

Modelat de compressió

Fosa

Soldadura

Aquests mètodes amplien les opcions de processament de PEEK. S’utilitzen per a aplicacions i requisits específics.

| Mètode | Aplicacions típiques | Consideracions clau |

| Modelat per injecció | Parts complexes, alt volum | Disseny de motlles d'alta temperatura |

| Extrusió | Perfils, pel·lícules, tubs | Refredament, control dimensional |

| Impressió 3D | Parts personalitzades, prototips | Warping, Enllaç de capa |

| Mecanitzat | Parts de precisió, baix volum | Desgast de les eines, control de xips |

| Modelat de compressió | Formes senzilles, parts gruixudes | Preescalfar, pressió |

| Fosa | Prototips, petites tirades | Material de motlle, contracció |

| Soldadura | Unint -se, muntatge | Preparació de la superfície, paràmetres |

Per obtenir una comprensió completa de les tècniques de processament de plàstic, incloses les que s’utilitzen per a PEEK, podeu referir -vos a la nostra guia al Procés de modelat per injecció de plàstic.

Consideracions de disseny per a peces de peek

Gruix i geometria de la paret

El gruix de la paret afecta la força, la rigidesa i la modelació:

Objectiu del gruix uniforme (± 0,025 in/0,64 mm)

Eviteu seccions gruixudes (> 0,16 in/4 mm) per prevenir marques i buits de lavabo

Utilitzeu costelles i brots per reforç, amb un gruix del 50-60% de la paret principal

Disseny per Angles d’esborrany (1-2 °) per facilitar l’expulsió i evitar la distorsió

La geometria adequada optimitza l’ús del material i garanteix un farcit i l’expulsió de motlles suaus. Utilitzeu coring i buits per reduir seccions gruixudes i minimitzar el consum de materials.

Control i control de la pàgina Warage

PEEK té una contracció elevada (1-2%) durant el refredament, cosa que pot conduir a la pàgina Warage:

Utilitzeu el gruix de la paret uniforme per promoure uniforme i una reducció

Incorporar la contracció esperada al disseny del motlle (l’1,5% és un bon punt de partida)

Equilibri i farciment per assegurar el flux i la distribució de la pressió uniformes

Controleu la velocitat i la temperatura de refrigeració per minimitzar la contracció diferencial

La pàgina Warda es produeix a causa de la contracció diferencial entre diferents seccions. Es pot minimitzar mitjançant un disseny adequat (per exemple, geometria simètrica) i processament (per exemple, refrigeració gradual).

Resistència a la fatiga i a la fatiga

Peek té una excel·lent resistència a la fatiga, però es pot millorar encara més mitjançant el disseny:

Eviteu les cantonades i les osques afilades, que poden concentrar l’estrès i iniciar esquerdes

Utilitzeu ràdios generosos (> 0,06 in/1,5 mm) i filets per distribuir l'estrès de manera uniforme

Fibres de reforç orientat en direcció a l'estrès principal per maximitzar la força

Controleu els nivells d’estrès i el ciclisme per mantenir -vos dins del límit de resistència del material

El disseny per a la càrrega a llarg termini és crucial per garantir un rendiment fiable durant tota la vida de la part. Utilitzeu cintes i acumulació de materials en zones d’estrès alt per millorar la força i la rigidesa.

Optimització de desgast i fricció

Peek té un bon desgast i propietats de fricció, que es poden optimitzar mitjançant el disseny:

Utilitzeu superfícies llises i polides (ra <0,8 µm) per reduir l’abrasió i el desgast

Eviteu el contacte abrasiu amb superfícies rugoses o dures, que poden accelerar el desgast

Incorporar funcions de lubricació com ara ranures d’oli, dipòsits o additius auto-lubricants

Seleccioneu Materials d’aparellament adequats (per exemple, metall, ceràmica) basats en els requisits tribrològics

El disseny adequat minimitza el desgast i la fricció, ampliant la vida útil de peces mòbils com coixinets, engranatges i segells. Penseu en utilitzar les notes especialitzades de PEEK per a les aplicacions més exigents.

Estabilitat i precisió dimensionals

PEEK ofereix una excel·lent estabilitat dimensional a causa de la seva baixa absorció d’humitat i alta temperatura de transició del vidre. La precisió es pot aconseguir mitjançant un disseny i un processament acurats:

Utilitzeu toleràncies estretes (± 0,002 in/0,05 mm) per a dimensions crítiques i ajustaments

Permet que la contracció uniforme (1,5%) en el disseny del motlle compensi els canvis posteriors a la pel·lícula

Optimitzar la reducció i l'expulsió per minimitzar la distorsió i l'estrès residual

Penseu en el recuit post-filtració per alleujar l'estrès i millorar l'estabilitat

Les parts precises i estables són essencials per a aplicacions crítiques com aeroespacial, mèdica i electrònica. Garantien un rendiment constant, un muntatge fàcil i una fiabilitat a llarg termini.

| Disseny d'aspecte | Consideracions principals | avantatges |

| Gruix de la paret | Uniforme (± 0,025 in), eviteu> 0,16 in, costelles del 50-60% | Força, modelació, lavabo mínim |

| Contracció i deformació | Equilibri, un 1,5% de quota, refrigeració gradual | Precisió dimensional, distorsió mínima |

| Creep i fatiga | Radi> 0,06 in, Orientació de la fibra, control de l'estrès | Fiabilitat a llarg termini, alta força |

| Desgast i fricció | Superfícies llises (ra <0,8 µm), lubricació, parells de materials | Vida al servei estès, fricció baixa |

| Estabilitat dimensional | Toleràncies ± 0,002 in, contracció uniforme, recuit | Precisió, coherència, muntatge fàcil |

Comparació de Peek amb altres plàstics d’alt rendiment

Peek és un dels termoplàstics amb més rendiment disponibles. Però, com es compara amb altres materials avançats? Fem un aspecte detallat.

| Propietat | peek | pei | pps | ptfe | pi |

| Màxim. Temp. (° C) | 260 | 170 | 240 | 260 | 400 |

| Força de tracció (MPA) | 100 | 105 | 80 | 25 | 150 |

| Mòdul de flexió (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Impacte Izod Notched (KJ/M⊃2;) | 7 | 6 | 3 | 2 | 4 |

| Resistència química | Excel·lent | Excel·lent | Excel·lent | Destacat | Bona |

| Resistència al desgast | Excel·lent | Bona | Bona | Just | Bona |

| Coeficient de fricció | 0,10-0,25 | 0,20-0,35 | 0,15-0,30 | 0,05-0,10 | 0,10-0,25 |

| Absorció de la humitat (%) | 0.5 | 1.2 | 0.05 | <0,01 | 1.5 |

Peek vs. Pei (Ultem)

PEI (Polyetherimide) , conegut per la marca Ultem, és un altre polímer d’alt rendiment:

Peek té una major resistència, rigidesa i estabilitat tèrmica

Força de tracció de pica: 100 MPa, PEI: 105 MPa

Mòdul de flexió PEEK: 4.1 GPA, PEI: 3,3 GPA

Temperatura de transició del vidre de pica (TG): 143 ° C, PEI: 217 ° C

PEEK manté les seves propietats mecàniques a temperatures més altes (260 ° C vs. 170 ° C Ús continu)

PEI té una millor estabilitat dimensional, una menor absorció d’humitat i una major resistència dielèctrica

Tots dos tenen una excel·lent resistència química i un retard inherent a la flama

Peek supera la PEI a temperatures extremes i la càrrega mecànica. La PEI és una bona opció per a aplicacions estructurals i elèctriques.

Peek vs. PPS

PPS (sulfur de polifenilè) és un plàstic d’enginyeria semi-cristal·lina d’alta temperatura:

Peek té una major resistència, resistència a l'impacte i resistència al desgast

Força de tracció a la pell: 100 MPa, PPS: 80 MPa

PEEK Notched Izod Impact Força: 7 kJ/m⊃2 ;, pps: 3 kJ/m²

El PPS té una millor resistència química, especialment a àcids forts, bases i dissolvents

Peek és més car, però ofereix un rendiment mecànic superior i una estabilitat tèrmica

El PPS és més fàcil de processar (punt de fusió inferior) i té una menor absorció d’humitat

PEEK és la màxima opció per exigir aplicacions mecàniques i tribrològiques. El PPS és adequat per a entorns químicament agressius i projectes sensibles al cost.

Peek vs. Ptfe

PTFE (politetrafluoroetilè), conegut pel nom comercial Teflon, és un fluoropolímer únic:

Peek té una resistència molt més elevada, rigidesa i resistència al desgast

Força de tracció de pica: 100 MPa, PTFE: 25 MPa

Mòdul de flexió PEEK: 4,1 GPA, PTFE: 0,5 GPA

PTFE té el coeficient de fricció més baix (0,05-0.10) i les millors propietats no enganxades

Peek pot suportar temperatures més altes a l’aire (260 ° C vs 260 ° C d’ús continuat)

El PTFE és més químicament inert i resistent a pràcticament tots els dissolvents

Peek s’adapta millor a aplicacions estructurals, de càrrega i de desgast. PTFE destaca en usos de baixa fricció, no-punxant i químicament inerts.

Peek vs. Polimides (PI)

Els polimides (PI) són una família de polímers d’alta temperatura i d’alt rendiment:

Peek té una major duresa, força d’impacte i resistència al desgast

Peek allargament a la pausa: 50%, pi: 10-30%

Peek Notched Izod Impact Força: 7 kJ/m⊃2 ;, pi: 3-5 kJ/m²

Alguns PI, com PMR-15 i BPDA-PPD, poden suportar temperatures encara més elevades (fins a 400 ° C)

Peek és més fàcil de processar (termoplàstic vs. termoset) i té una millor resistència química

Les PI s’utilitzen sovint com a recobriments, pel·lícules, fibres i compostos

PEEK és l’elecció preferida per a les aplicacions estructurals i tribuàries més exigents. Les PI s’utilitzen quan es necessita la resistència a la temperatura més alta, sovint en aeroespacial i electrònica.

Si bé aquesta comparació se centra en plàstics d’alt rendiment, val la pena assenyalar que en algunes aplicacions, aquests materials poden competir amb metalls d’alta resistència. Per exemple, en aplicacions aeroespacials, els enginyers poden necessitar triar entre aliatges d'alumini Peek i d'alta resistència 6061 i 7075 Alumini.

Per a aplicacions menys exigents, els enginyers podrien considerar plàstics més habituals com ABS (acrilonitril Butadiene Styren

Aspectes ambientals i de sostenibilitat de Peek

Reciclabilitat de Peek

Peek és un termoplàstic totalment reciclable:

Es pot remeltar i reprocessar diverses vegades

Els mètodes de reciclatge inclouen el reciclatge mecànic i químic

Peek reciclat conserva la major part de les seves propietats originals

Es pot barrejar amb verge o altres polímers

El reciclatge de Peek ajuda a reduir els residus i conservar els recursos. És un aspecte important de la fabricació sostenible.

Eficiència energètica en la producció

La producció de PEEK és relativament energètica:

Utilitza un procés lliure de dissolvents (polimerització de fusió a alta temperatura)

Això redueix la necessitat de recuperació de dissolvents amb molta energia

Les matèries primeres són estables i no requereixen un maneig especial

L’alt rendiment de Peek permet dissenys més lleugers i més eficients

Aquests factors contribueixen a un menor consum i emissions d’energia. Fan que Peek sigui una elecció respectuosa amb el medi ambient.

Avaluació del cicle de vida

Els estudis d’avaluació del cicle de vida (LCA) mostren els beneficis de sostenibilitat de Peek:

Les peces de Peek tenen una llarga vida útil, reduint les necessitats de substitució

Poden substituir els components metàl·lics més pesats, reduint el consum de combustible

La resistència a alta temperatura de Peek permet processos més eficients

La seva resistència química minimitza la necessitat de recobriments protectors

Durant tot el seu cicle de vida, Peek ofereix avantatges ambientals. Contribueix a l’eficiència dels recursos i a les emissions reduïdes.

| d’aspecte | Benefici |

| Reciclabilitat | Residus reduïts, recursos conservats |

| Eficiència energètica | Menor consum i emissions |

| Rendiment del cicle de vida | Llarga vida útil, dissenys eficients |

Sumari

Peek Plastic ofereix una combinació única de propietats, incloent -hi alta resistència, resistència a la calor i resistència química. Aquestes propietats permeten a PEEK realitzar aplicacions exigents a indústries com aeroespacials, mèdics i automoció. En comprendre les notes de Peek, els mètodes de processament i les consideracions de disseny, els enginyers poden aprofitar tot el seu potencial.

Consells: potser us interessa tots els plàstics