Vad gör Peek -plast så unik? När branscher driver för starkare, mer värmebeständiga material, sticker Peek ut. Polyetheretherketone (PEEK) är en avancerad teknisk plast, utvecklad på 1980 -talet, känd för sin höga prestanda under extrema förhållanden.

I det här inlägget lär du dig vad Peek är, dess egenskaper och varför det är avgörande inom flera branscher. Vi kommer att utforska dess unika egenskaper och varför det är ett toppval för flyg-, medicinska och bilapplikationer.

Vad är kikplast?

Peek, eller polyetereter keton, är en högpresterande teknikplast. Det är känt för sina exceptionella egenskaper och mångsidighet i olika branscher. För mer information om hur Peek används i tillverkningen kan du kolla in vår guide om Kikinsprutning.

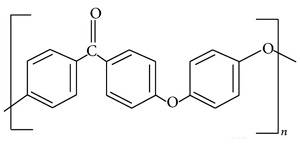

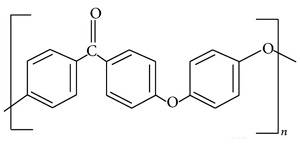

Kemisk sammansättning och struktur

Peeks molekylstruktur består av att upprepa enheter av två etergrupper och en ketongrupp. Detta unika arrangemang ger Peek sina anmärkningsvärda egenskaper.

Den kemiska formeln för PEEK är C19H14O3. Dess CAS-nummer är 29658-26-2.

Syntes av Peek

Produktionen av Peek involverar flera steg:

Monomerförberedelse:

Viktiga monomerer: 4,4'-difluorobenzofenon och hydrokinon

Hydrokinon behandlas med en stark bas som natriumkarbonat

Polymerisationsprocess:

Inträffar vid höga temperaturer (cirka 300 ° C)

Sker i ett polärt aprotiskt lösningsmedel (t.ex. difenylsulfon)

Involverar nukleofil aromatisk substitution

Isolering och rening:

Denna process resulterar i Peeks styva aromatiska polymerryggrad. Det är därför Peek tål temperaturer upp till 240 ° C. Att förstå dessa egenskaper är avgörande när man överväger formsprutningstoleranser för Peek -delar

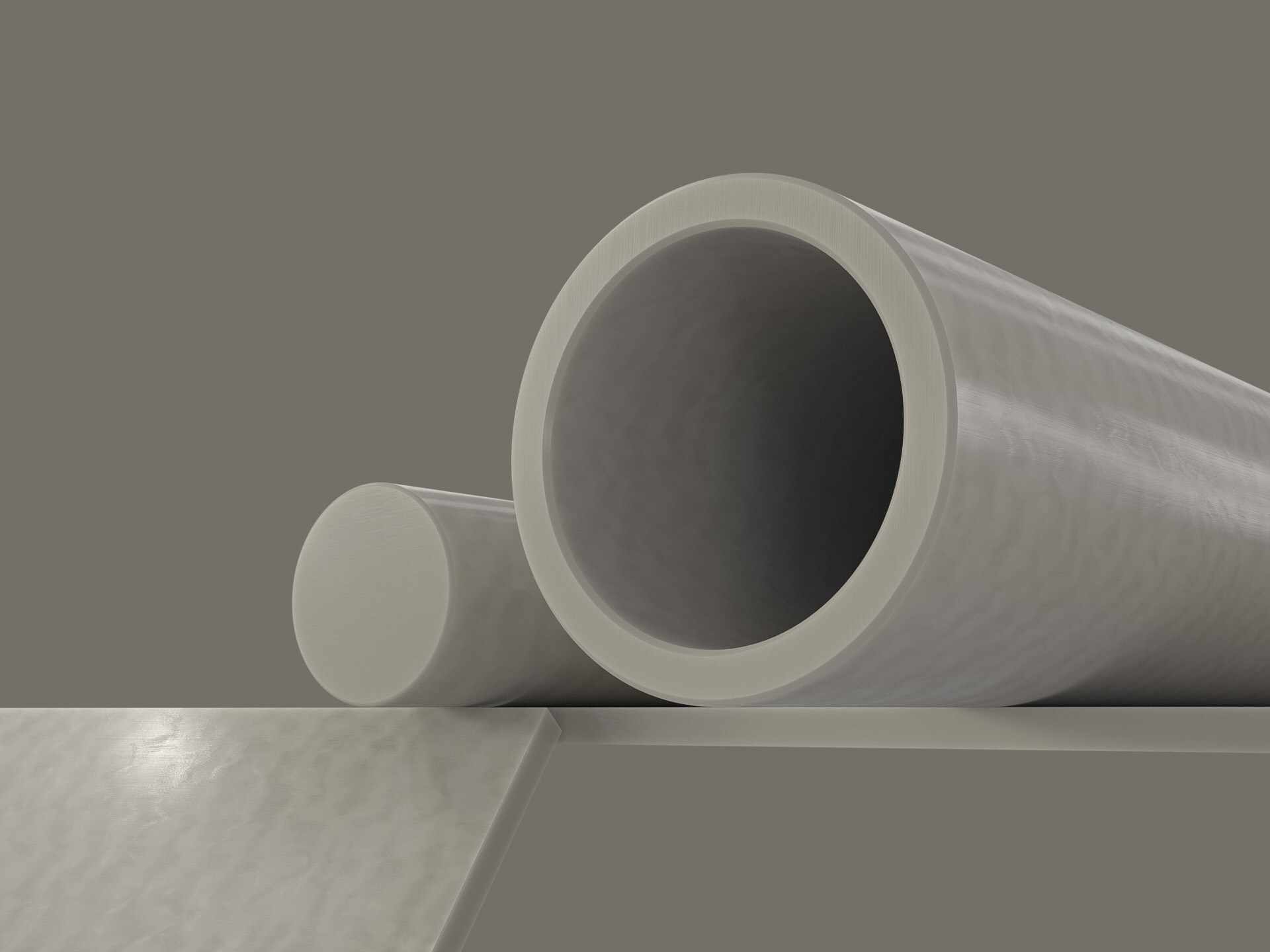

Former av kik

PEEK finns i olika former som passar olika tillverkningsprocesser

| Formbeskrivning | : |

| Pellets | Små, enhetliga granuler för formsprutning |

| Pulver | Fina partiklar för kompressionsgjutning, 3D -tryckning |

| Stavar | Lagerformer för bearbetning av anpassade delar |

| Granuler | Liknande pellets, som används i olika formningsprocesser |

Varje formulär erbjuder unika fördelar för specifika applikationer. Att välja rätt form är avgörande för optimal bearbetning och prestanda.

Peekplast

Peek har en unik kombination av egenskaper. De gör det lämpligt

Fysikaliska egenskaper

Peeks fysiska egenskaper gör att det sticker ut bland tekniska plast:

Densitet: 1,26 - 1,32 g/cm³

Utseende: ogenomskinlig, beige färg

Kristallinitet: Semkristallin struktur

Dess kristallinitet ger utmärkt motstånd mot olika vätskor. Denna funktion förbättrar också Peeks trötthetsprestanda och dimensionell stabilitet.

Mekaniska egenskaper

Peek har imponerande mekanisk styrka:

Dessa egenskaper förblir stabila även vid förhöjda temperaturer. Peeks seghet och styrka gör det idealiskt för krävande applikationer, liknande andra högpresterande plast som Ultem (PEI).

Termiska egenskaper

Peeks termiska egenskaper är exceptionella:

Smältpunkt (TM): 343 ° C

Glasövergångstemperatur (TG): 143 ° C

Värmeavböjningstemperatur (HDT): 152 ° C vid 1,8 MPa

Termisk konduktivitet: 0,25 W/(m · k)

Termisk expansionskoefficient: 47 um/(m · k)

Dessa egenskaper tillåter Peek att upprätthålla prestanda i miljöer med högtemperatur, vilket är särskilt viktigt i plastinsprutningsprocess.

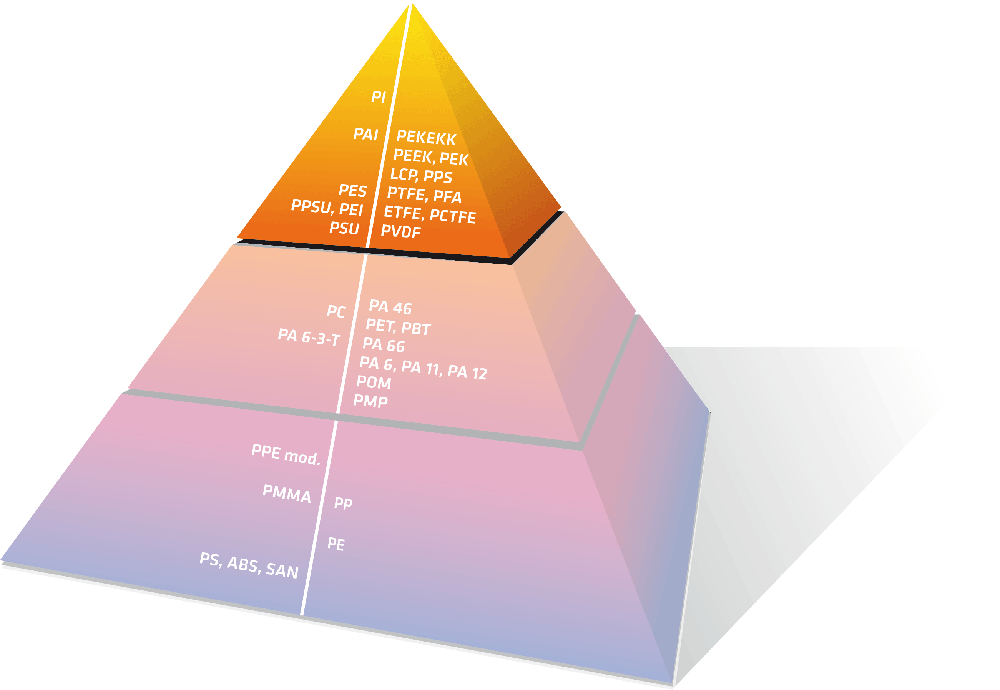

Högsta värmebeständigt plast: kik

Kemiska egenskaper

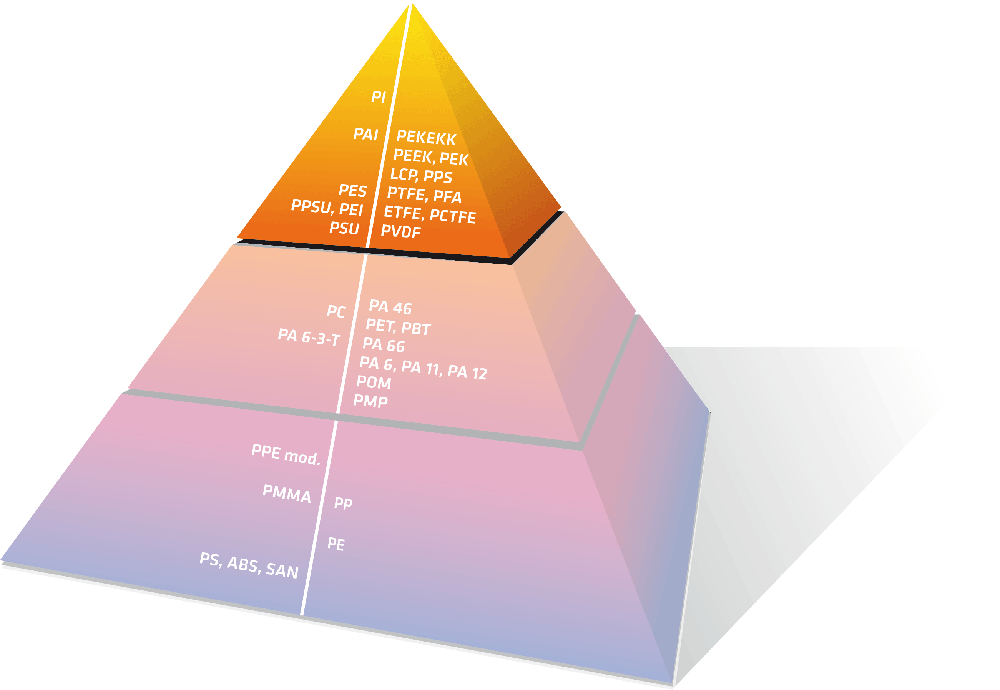

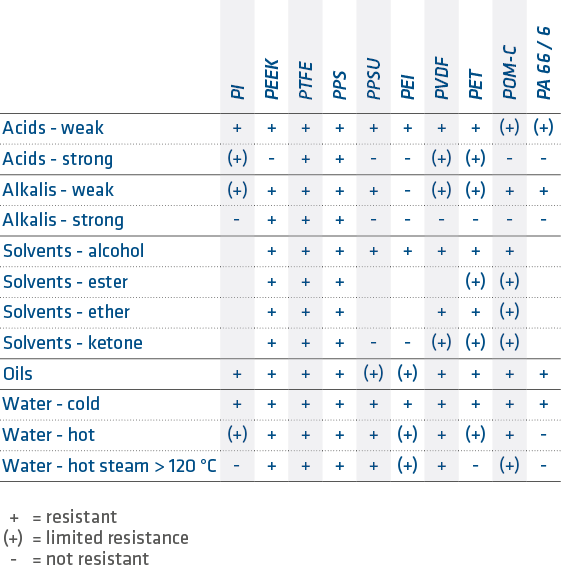

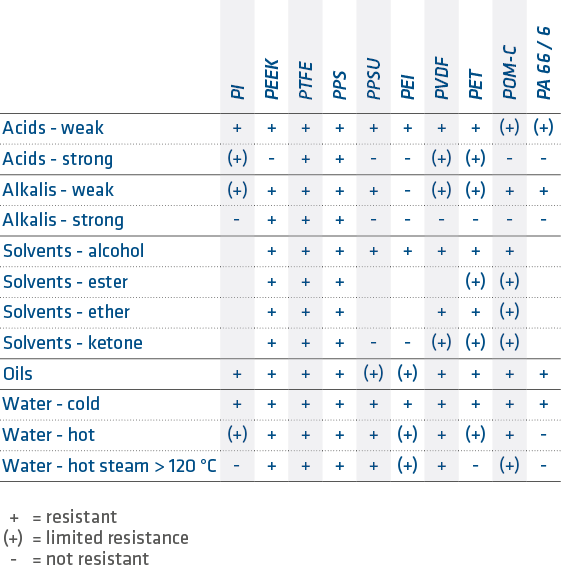

PEEK utställer utestående kemisk resistens:

Resistenta mot de flesta organiska och oorganiska kemikalier

Utmärkt hydrolysmotstånd (tål ånga, vatten, havsvatten)

Hög strålningsmotstånd

Det förblir stabilt i hårda kemiska miljöer. Detta gör Peek idealisk för frätande applikationer.

Kika kemiskt motstånd

Elektriska egenskaper

Peeks elektriska egenskaper är anmärkningsvärda:

Dessa egenskaper gör Peek till en utmärkt isolator över ett brett temperaturintervall.

Andra anmärkningsvärda egenskaper

PEEK erbjuder ytterligare fördelar:

Slitmotstånd: låg friktionskoefficient (0,25 dynamisk)

Biokompatibilitet: Lämplig för medicinska implantat och enheter

Flamskydd: V0 -klassificering (UL 94) ner till 1,45 mm tjocklek

Dess låga fuktabsorption (0,5% på 24 timmar) bidrar till dimensionell stabilitet. Peeks inneboende renhet gör den lämplig för rena rumsmiljöer. Dessa egenskaper gör Peek till ett överlägset val i många applikationer jämfört med andra tillverkningsmetoder som gjutning.

Applikationer av Peek Plastic

Flyg-

I flyg- och rymd erbjuder Peek hög prestanda och tillförlitlighet. Vanliga applikationer inkluderar:

Peeks styrka, stabilitet och viktbesparingar är avgörande inom flyg- och rymd.

Bil

Tål tål de hårda förhållandena i bilmiljöer:

Dess kemiska och värmebeständighet gör kik till ett tillförlitligt val.

Medicinsk

Peek är biokompatibel och steriliserbar. Det används allmänt i medicinska tillämpningar:

Kirurgiska instrument

Endoskopiska komponenter

Ortopediska verktyg

Tandinstrument

Implanterbara enheter

Steriliseringsutrustning

Brickor och fall

Instrumenthandtag

Peek säkerställer patientsäkerhet och enhetslängd.

Elektronik

Inom elektronik ger Peek utmärkt isolering och stabilitet:

PEEK upprätthåller sina egenskaper under extrema förhållanden.

Olje- och gas

Kika tål utmaningarna med olje- och gasmiljöer:

Det ger tillförlitlig prestanda under fientliga förhållanden.

Matbearbetning

Vid livsmedelsbearbetning erbjuder Peek renhet och slitstyrka:

Fyllmedel och skrapare

Ventilsäten och lager

Icke-kontaminerande ventilsäten

Korrosionsbeständig lager

Kemiskt inerta komponenter

PEEK säkerställer livsmedelssäkerhet och utrustning hållbarhet.

Grader av Peek Plastic

PEEK finns i olika betyg. Var och en erbjuder unika egenskaper skräddarsydda för specifika applikationer.

Ofylld (jungfru) kik

Ofylld kik är den renaste formen. Det ger:

Det är idealiskt för applikationer som kräver renhet och renlighet, såsom halvledarbearbetning och medicinsk utrustning.

Glasfiberförstärkt kik

Glasfiberförstärkning förbättrar Peeks egenskaper:

Ökad styrka och styvhet (böjmodul upp till 10 GPA)

Högre termisk stabilitet (HDT upp till 315 ° C)

Bättre dimensionell stabilitet

Lägre värmeutvidgning (CLTE ner till 1,1 ppm/° C)

Typiska kvaliteter innehåller 30% glasfiber. De är bra för strukturella tillämpningar inom fordons-, flyg- och industriutrustning.

Kolfiberförstärkt titt

Kolfiber tar Peeks prestanda till högsta nivå:

Högsta styrka och styvhet (draghållfasthet upp till 300 MPa)

Utmärkt trötthetsmotstånd

Överlägset slitmotstånd

Låg värmeutvidgning (CLTE så låg som 0,2 ppm/° C)

Svart färg

Betyg med 30% kolfiber är vanliga. De används i de mest krävande miljöerna, som flygstrukturer och högpresterande bildelar.

Lagring

Lagerbetyg är skräddarsydda för slit- och friktionsapplikationer:

Minskad friktionskoefficient (så lågt som 0,10)

Förbättrad slitmotstånd (upp till 10 gånger bättre än Virgin Peek)

Förbättrad värmeledningsförmåga (upp till 2x högre)

Tillagda smörjmedel (PTFE, grafit)

De är idealiska för bussningar, lager och tätningar i industriell utrustning, pumpar och ventiler. Peek -lagergrader överträffar traditionella metall- och plastmaterial.

FDA -kompatibla betyg för mat och medicin

Vissa PEEK -betyg uppfyller strikta FDA -krav:

Matkontaktöverensstämmelse (FDA 21 CFR 177.2415)

Biokompatibilitet (ISO 10993, USP Class VI)

Steriliseringsresistens (autoklav, gamma, ETO)

Naturliga eller medicinska blå färger

De används i matbearbetningsutrustning, kirurgiska verktyg och implanterbara medicinska apparater. Säkerhet och renhet säkerställs för de mest känsliga applikationerna.

| Betygsegenskaper | | |

| Ouppfyllda | Renhet, seghet | Halvledare, medicin |

| Glasfiber (30%) | Styrka, stabilitet | Bil, flyg-, industriell |

| Kolfiber (30%) | Högsta prestanda | Aerospace, avancerad bil |

| Lager | Låg friktion och slitage | Bussningar, tätningar, lager |

| FDA -kompatibel | Mat och medicinsk säkerhet | Kirurgiska verktyg, implantat, matbearbetning |

Ändringar och förbättringar av Peek

PEEK kan modifieras för att förbättra sina egenskaper. Olika tillsatser och behandlingar används. De skräddarsyr kik för specifika applikationer.

Fyllmedel och förstärkningar

Fyllmedel och förstärkningar förbättrar Peeks mekaniska och termiska egenskaper:

Typen och mängden fyllmedel väljs baserat på applikationskraven.

Glödgning och stressavlastande

Glödgning och stressavlastande Optimera Peeks egenskaper:

Glödgning

Stressavlastande

Minskar interna spänningar

Minimerar varpage och snedvridning

Förbättrar bearbetning och skärprestanda

Dessa behandlingar appliceras ofta på bearbetade eller bildade delar.

Kemiska tillsatser

Kemiska tillsatser utvidgar Peeks prestanda i hårda miljöer:

UV -stabilisatorer

Skydda mot ultraviolett nedbrytning

Upprätthålla mekaniska egenskaper utomhus

Förlänga livslängden i solljus

Flamskyddsmedel

Förbättra brandmotståndet

Minska rök och giftiga gasutsläpp

Uppfylla stränga brandfarlighetsstandarder

De tillåter Peek att användas i krävande applikationer på ett säkert sätt.

| Modifieringseffektapplikationer | | |

| Glasfiber | Styrka, stabilitet | Strukturell, bil |

| Kolfiber | Högsta prestanda | Aerospace, bär delar |

| Smörjmedel | Låg friktion och slitage | Lager, växlar, tätningar |

| Glödgning | Kristallinitet, stabilitet | Precisionsdelar, kemisk resistent |

| Stressavlastande | Minskat krigseri | Bearbetade och formade delar |

| UV -stabilisatorer | Utomhushållbarhet | Yttre komponenter |

| Flamskyddsmedel | Brandsäkerhet | Transport, elektronik |

Bearbetningstekniker för Peek -plast

PEEK kan behandlas med olika metoder. Var och en har sina egna överväganden. Låt oss utforska de viktigaste teknikerna.

Formsprutning

Injektionsgjutning är vanligt för att producera komplexa PEEK -delar:

Bearbetningsparametrar

Smälttemperatur: 370-400 ° C

Formtemperatur: 150-200 ° C

Injektionstryck: 70-140 MPa

Mögelkrympning: 1-2%

Mögeldesignöverväganden

Grindtyp och plats

Ventilationskanaler

Dragvinklar och ytfinish

Korrekt installation är avgörande för kvalitetsdelar. Specialiserad utrustning behövs på grund av de höga temperaturerna.

Extrudering

Extrudering producerar kontinuerliga Peek -profiler:

Profiler, filmer, rör

Kylande överväganden

Kontrollerad kylning för kristallinitet

Vattenbad eller kylrullar

Glödgning för dimensionell stabilitet

Kylhastigheten påverkar de slutliga egenskaperna. Det måste optimeras för varje produkt.

3D -tryckning

3D -utskrift erbjuder designfrihet för PEEK -delar:

Peek är utmanande för 3D -tryck. Men det möjliggör unika, högpresterande delar.

Bearbetning

Peek kan bearbetas som metaller:

Vänd , fräsning, borrning

Verktygsval och slitproblem

Korrekt tekniker ger Täta toleranser . Verktygsslitage kan vara betydande på grund av Peeks slipning.

Andra metoder

Peek kan bearbetas på andra sätt:

Kompressionsgjutning

Gjutning

Svetsning

Dessa metoder utvidgar Peeks behandlingsalternativ. De används för specifika applikationer och krav.

| Metod | Typiska applikationer | Nyckelöverväganden |

| Formsprutning | Komplexa delar, hög volym | Hög temperatur, mögeldesign |

| Extrudering | Profiler, filmer, rör | Kylning, dimensionell kontroll |

| 3D -tryckning | Anpassade delar, prototyper | Skevande, lagerbindning |

| Bearbetning | Precisionsdelar, låg volym | Verktygslitage, chipkontroll |

| Kompressionsgjutning | Enkla former, tjocka delar | Förvärmning, tryck |

| Gjutning | Prototyper, små körningar | Mögelmaterial, krympning |

| Svetsning | Gå med, montering | Ytförberedelser, parametrar |

För en omfattande förståelse av plastbearbetningstekniker, inklusive de som används för PEEK, kan du hänvisa till vår guide på plastinsprutningsprocess.

Designöverväganden för Peek -delar

Väggtjocklek och geometri

Väggtjocklek påverkar styrka, styvhet och formbarhet:

Syftet mot enhetlig tjocklek (± 0,025 i/0,64 mm)

Undvik tjocka sektioner (> 0,16 i/4 mm) för att förhindra sjunkande märken och tomrum

Använd revben och krossar för förstärkning, med en tjocklek på 50-60% av huvudväggen

Utformning av Utkast till vinklar (1-2 °) för att underlätta utkastning och förhindra snedvridning

Korrekt geometri optimerar materialanvändning och säkerställer smidig formfyllning och utkast. Använd koring och ihålig för att minska tjocka sektioner och minimera materialförbrukningen.

Krympning och krigsreglering

Peek har hög krympning (1-2%) under kylning, vilket kan leda till varpage:

Använd enhetlig väggtjocklek för att främja till och med kylning och krympning

Inkorporera den förväntade krympningen i formkonstruktionen (1,5% är en bra utgångspunkt)

Balansgrinding och fyllning för att säkerställa enhetlig flödes- och tryckfördelning

Kontrollera kylhastigheten och temperaturen för att minimera differentiell krympning

Warpage sker på grund av differentiell krympning mellan olika delavsnitt. Det kan minimeras genom korrekt design (t.ex. symmetrisk geometri) och bearbetning (t.ex. gradvis kylning).

Kryp- och trötthetsmotstånd

Peek har utmärkt kryp- och trötthetsresistens, men det kan förbättras ytterligare genom design:

Undvik skarpa hörn och hack, som kan koncentrera stress och initiera sprickor

Använd generösa radier (> 0,06 i/1,5 mm) och filéer för att fördela stress jämnt

Orientförstärkningsfibrer i riktning mot huvudspänningen för att maximera styrkan

Kontrollera stressnivåer och cykling för att hålla sig inom materialets uthållighetsgräns

Att utforma för långsiktig lastning är avgörande för att säkerställa tillförlitlig prestanda under hela livslängden. Använd ribbning och materialansamling i områden med hög stress för att förbättra styrka och styvhet.

Slitage- och friktionsoptimering

Peek har bra inneboende slitage- och friktionsegenskaper, som kan optimeras genom design:

Använd släta, polerade ytor (RA <0,8 um) för att minska nötning och slitage

Undvik slipande kontakt med grova eller hårda ytor, som kan påskynda slitage

Inkorporera smörjfunktioner som oljespår, reservoarer eller självsmörjande tillsatser

Välj lämpliga parningsmaterial (t.ex. metall, keramik) baserat på de tribologiska kraven

Korrekt design minimerar slitage och friktion, vilket förlänger livslängden för rörliga delar som lager, växlar och tätningar. Överväg att använda specialiserade lagringsgrader för de mest krävande applikationerna.

Dimensionell stabilitet och precision

PEEK erbjuder utmärkt dimensionell stabilitet på grund av dess låga fuktabsorption och hög glasövergångstemperatur. Precision kan uppnås genom noggrann design och bearbetning:

Använd täta toleranser (± 0,002 i/0,05 mm) för kritiska dimensioner och passningar

Tillåt enhetlig krympning (1,5%) i mögelkonstruktionen för att kompensera för förändringar efter formell

Optimera grindning och utkast för att minimera distorsion och restspänning

Överväg att få glödgning för att lindra stress och förbättra stabiliteten

Exakta, stabila delar är viktiga för kritiska tillämpningar som flyg-, medicinsk och elektronik. De säkerställer konsekvent prestanda, enkel montering och långsiktig tillförlitlighet.

| Designaspekt | Nyckelöverväganden | Fördelar |

| Väggtjocklek | Enhetlig (± 0,025 tum), undvik> 0,16 in, revben 50-60% | Styrka, formbarhet, minimal handfat |

| Krympning och varning | Balansgrindning, 1,5% ersättning, gradvis kylning | Dimensionell noggrannhet, minimal distorsion |

| Krypning och trötthet | Radier> 0,06 in, fiberorientering, stresskontroll | Långsiktig tillförlitlighet, hög styrka |

| Slitage | Släta ytor (RA <0,8 um), smörjning, materialpar | Förlängd livslängd, låg friktion |

| Dimensionell stabilitet | Toleranser ± 0,002 tum, enhetlig krympning, glödgning | Precision, konsistens, enkel montering |

Jämförelse av Peek med andra högpresterande plast

PEEK är en av de högst prestanda som finns tillgängliga. Men hur jämför det med andra avancerade material? Låt oss ta en detaljerad titt.

| Property | Peek | PEI | PPS | PTFE | PI |

| Max. Servicetemp. (° C) | 260 | 170 | 240 | 260 | 400 |

| Draghållfasthet (MPA) | 100 | 105 | 80 | 25 | 150 |

| Böjmodul (GPA) | 4.1 | 3.3 | 4.0 | 0.5 | 3.5 |

| Hackad izod -påverkan (kJ/m²) | 7 | 6 | 3 | 2 | 4 |

| Kemisk motstånd | Excellent | Excellent | Excellent | Utestående | Bra |

| Slitbidrag | Excellent | Bra | Bra | Rättvis | Bra |

| Friktionskoefficient | 0,10-0,25 | 0,20-0,35 | 0,15-0,30 | 0,05-0,10 | 0,10-0,25 |

| Fuktabsorption (%) | 0.5 | 1.2 | 0.05 | <0,01 | 1.5 |

Peek vs. Pei (Ultem)

PEI (polyeterimid) , känd av varumärket Ultem, är en annan högpresterande polymer:

Peek har högre styrka, styvhet och termisk stabilitet

Peek draghållfasthet: 100 MPa, PEI: 105 MPa

Peek flexural modul: 4.1 GPA, PEI: 3.3 GPA

Peek Glass Transition Temperatur (TG): 143 ° C, PEI: 217 ° C

PEEK upprätthåller sina mekaniska egenskaper vid högre temperaturer (260 ° C mot 170 ° C kontinuerlig användning)

PEI har bättre dimensionell stabilitet, lägre fuktabsorption och högre dielektrisk styrka

Båda har utmärkt kemiskt motstånd och inneboende flamskydd

Peek överträffar PEI i extrema temperaturer och mekanisk belastning. PEI är ett bra val för strukturella och elektriska tillämpningar.

Peek vs. PPS

PPS (polyfenylensulfid) är en högtemperatur semi-kristallin teknikplast:

Peek har högre styrka, slagmotstånd och slitmotstånd

Peek draghållfasthet: 100 MPa, PPS: 80 MPa

Peek notched izod Påverkningsstyrka: 7 kJ/m², pps: 3 kJ/m²

PPS har bättre kemisk resistens, särskilt till starka syror, baser och lösningsmedel

Peek är dyrare men erbjuder överlägsen mekanisk prestanda och termisk stabilitet

PPS är lättare att bearbeta (lägre smältpunkt) och har lägre fuktabsorption

PEEK är det bästa valet för krävande mekaniska och tribologiska tillämpningar. PPS är lämplig för kemiskt aggressiva miljöer och kostnadskänsliga projekt.

Peek vs. Ptfe

PTFE (polytetrafluoroetylen), känd under handelsnamnet Teflon, är en unik fluoropolymer:

Peek har mycket högre styrka, styvhet och slitmotstånd

Peek draghållfasthet: 100 MPa, PTFE: 25 MPa

PEEK flexural modul: 4.1 GPA, PTFE: 0,5 GPA

PTFE har den lägsta friktionskoefficienten (0,05-0,10) och bästa icke-stick-egenskaper

PEEK kan tåla högre temperaturer i luft (260 ° C mot 260 ° C kontinuerlig användning)

PTFE är mer kemiskt inert och resistent mot praktiskt taget alla lösningsmedel

PEEK är bättre lämpad för strukturella, bärande och bär applikationer. PTFE utmärker sig i lågfriktion, non-stick och kemiskt inerta användningar.

Peek vs. Polyimides (PI)

Polyimider (PI) är en familj av hög temperatur, högpresterande polymerer:

Peek har högre seghet, slaghållfasthet och slitmotstånd

PEEK-förlängning vid paus: 50%, PI: 10-30%

Peek notched izod Påverkningsstyrka: 7 kJ/m², pi: 3-5 kJ/m²

Vissa PI: er, som PMR-15 och BPDA-PPD, tål ännu högre temperaturer (upp till 400 ° C)

PEEK är lättare att bearbeta (termoplast kontra termoset) och har bättre kemisk resistens

PI används ofta som beläggningar, filmer, fibrer och kompositer

PEEK är det föredragna valet för mest krävande strukturella och tribologiska tillämpningar. PI: er används när den högsta temperaturmotståndet behövs, ofta inom flyg- och elektronik.

Medan denna jämförelse fokuserar på högpresterande plast, är det värt att notera att i vissa applikationer kan dessa material konkurrera med höghållfast metaller. Till exempel i flyg- och rymdapplikationer kan ingenjörer behöva välja mellan kik och högstyrka aluminiumlegeringar som 6061 och 7075 aluminium.

För mindre krävande applikationer kan ingenjörer överväga vanligare plast som ABS (akrylonitril butadienstyren

Miljö- och hållbarhetsaspekter av Peek

Återvinningsbarhet

Peek är en helt återvinningsbar termoplast:

Det kan omremtas och omarbetas flera gånger

Återvinningsmetoder inkluderar mekanisk och kemisk återvinning

Återvunnet Peek behåller de flesta av sina ursprungliga egenskaper

Det kan blandas med jungfruskikt eller andra polymerer

Återvinning av Peek hjälper till att minska avfall och spara resurser. Det är en viktig aspekt av hållbar tillverkning.

Energieffektivitet i produktion

Produktionen av PEEK är relativt energieffektiv:

Den använder en lösningsmedelsfri process (hög temperatur smältpolymerisation)

Detta minskar behovet av energikrävande lösningsmedelsåtervinning

Råvarorna är stabila och kräver inte speciell hantering

Peeks höga prestanda möjliggör lättare och effektivare mönster

Dessa faktorer bidrar till lägre energiförbrukning och utsläpp. De gör kik till ett miljövänligt val.

Livscykelbedömning

Life Cycle Assessment (LCA) -studier visar PEEK: s hållbarhetsfördelar:

Peek -delar har en lång livslängd, vilket minskar ersättningsbehovet

De kan ersätta tyngre metallkomponenter, vilket minskar bränsleförbrukningen

Peeks högtemperaturmotstånd möjliggör effektivare processer

Dess kemiska motstånd minimerar behovet av skyddande beläggningar

Under hela sin livscykel erbjuder PEEK miljöfördelar. Det bidrar till resurseffektivitet och minskade utsläpp.

| Aspektförmån | |

| Återvinningsbarhet | Minskat avfall, bevarade resurser |

| Energieffektivitet | Lägre konsumtion och utsläpp |

| Livscykelprestanda | Långt livslängd, effektiva mönster |

Sammanfattning

PEEK -plast erbjuder en unik kombination av egenskaper, inklusive hög styrka, värmebeständighet och kemisk motstånd. Dessa egenskaper gör det möjligt för Peek att utföra i krävande applikationer inom branscher som Aerospace, Medical och Automotive. Genom att förstå Peeks betyg, bearbetningsmetoder och designöverväganden kan ingenjörer utnyttja sin fulla potential.

Tips: Du kanske är intresserad av all plast