POM, sau polioximetilenă, este un termoplastic de înaltă performanță care revoluționează industriile. A fost sintetizat pentru prima dată în anii 1920, dar doar comercializat în anii '50.

Acest material remarcabil are o rezistență excepțională, o frecare scăzută și stabilitate dimensională. De la piese auto la dispozitive medicale, POM transformă proiectarea și fabricarea produselor.

În această postare, vom explora tipurile, proprietățile, aplicațiile, avantajele, dezavantajele, modificările POM și modul în care se procesează.

Ce este Pom Plastic?

POLOXIMETILENA (POM) , numită și acetal , poliacetal sau polivaldehidă , este o inginerie de înaltă performanță termoplastică.

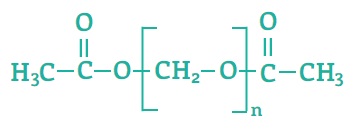

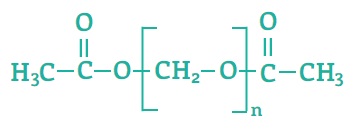

Structura moleculară a polioximetilenei (POM)

Structura moleculară a polioximetilenului (POM) se bazează pe unități repetate de monomeri formaldehidă . Acești monomeri constau din atomi de carbon legați la două grupuri sau grupuri . Structura POM poate fi simplificată la formula (ch₂o) n , care formează lanțuri polimerice lungi.

Această structură simplă, dar eficientă, are ca rezultat un termoplastic semi-cristalin . Cristalinitatea sa ridicată oferă POM rezistența și rigiditatea notabilă. Lanțurile de polimeri se împletesc strâns, ceea ce duce la o stabilitate dimensională impresionantă și la absorbția scăzută a umidității.

Puncte cheie ale structurii moleculare a lui Pom:

Repetarea unităților de ch₂o (formaldehidă).

Natura semi-cristalină îmbunătățește proprietățile mecanice.

Ambalarea strânsă a polimerului îmbunătățește rezistența și rezistența la uzură.

Această structură permite POM să mențină performanțe ridicate în medii în care precizia și rezistența . sunt esențiale

Tipuri de plastic POM

Există două tipuri principale de plastic POM: Homopolimer POM (POM-H) și Copolimer POM (POM-C) . Ambele oferă avantaje unice în funcție de aplicație, dar diferă în structură și performanță.

POM Homopolimer (POM-H)

POM-H este obținut dintr-un singur monomer, oferindu-i o structură cristalină mai regulată . Această cristalinitate mai mare duce la proprietăți mecanice superioare . Este mai rigid, mai puternic și poate gestiona sarcini mai mari la tracțiune și compresivă . Dacă aplicația dvs. necesită o rezistență ridicată și un fluaj scăzut, POM-H este o alegere solidă.

Caracteristici cheie ale POM-H:

Rezistență la tracțiune mai mare : mai bine pentru piesele purtătoare de încărcare.

Duritate îmbunătățită : se ridică la uzură.

Stabilitate dimensională mai bună : păstrează forma în medii solicitante.

Copolimer POM (POM-C)

Pe de altă parte, POM-C este creat prin polimerizarea a doi monomeri diferiți. Acest lucru îl face mai rezistent din punct de vedere chimic și îi conferă o stabilitate termică mai bună decât POM-H. Este mai puțin predispus la porozitatea centrală, care îmbunătățește durabilitatea, în special în mediile umede. POM-C, de asemenea, funcționează mai bine în condiții alcaline.

Caracteristici cheie ale POM-C:

O rezistență chimică mai bună : ideală pentru expunerea la solvenți, combustibili și substanțe chimice.

Rezistență îmbunătățită la hidroliză : funcționează bine în medii grele de umiditate.

Stabilitate termică mai mare : rezistă la temperaturi de funcționare mai mari.

Iată o comparație rapidă:

| proprietatea | POM-H | POM-C |

| Rezistență la tracțiune | Superior | Mai jos |

| Rezistență chimică | Moderat | Superior |

| Stabilitatea termică | Moderat | Superior |

| Ușurință de procesare | Bun | Mai uşor |

Fiecare tip de POM are punctele sale forte, în funcție de mediu și nevoile de performanță.

Proprietățile plasticului POM

mecanică POM

| Proprietate | POM-C (copolimer) | POM-H (homopolimer) |

| Rezistență la tracțiune | 66 MPA | 78 MPA |

| Tulpină de tracțiune la randament | 15% | - |

| Încordare de tracțiune la pauză | 40% | 24% |

| Modul de elasticitate la tracțiune | 3.000 MPA | 3.700 MPa |

| Rezistență la flexie | 91 MPA | 106 MPA |

| Modulul flexual al elasticității | 2.660 MPa | 3.450 MPa |

| Hardness Rockwell (Scara M) | 84 (ISO), 88 (ASTM) | 88 (ISO), 89 (ASTM) |

| Charpy Impact (notat) | 8 kJ/m² | 10 kJ/m² |

| IZOD Impact (notat) | 1 ft.lb./in | 1 ft.lb./in |

| Densitate | 1,41 g/cm³ | 1,43 g/cm³ |

| Rata de uzură (ISO 7148-2) | 45 um/km | 45 um/km |

| Coeficient de frecare | 0,3 - 0,45 | 0,3 - 0,45 |

Proprietăți termice POM

| Proprietate termică | Pom-C | Pom-H |

| Punct de topire | 165 ° C. | 180 ° C. |

| Temperatura de deviere a căldurii (HDT) (1,9 MPa) | 100 ° C (ISO), 220 ° F (ASTM) | 110 ° C (ISO), 250 ° F (ASTM) |

| Interval de temperatură a serviciului | -50 ° C până la 100 ° C. | -50 ° C până la 110 ° C. |

| Conductivitate termică | 0,31 w/(k · m) | 0,31 w/(k · m) |

| Coeficientul de expansiune termică liniară (CLTE) | 110 µm/(M · K) (23-60 ° C) | 95 µm/(M · K) (23-60 ° C) |

| Temperatura maximă a serviciului continuu | 100 ° C. | 110 ° C. |

Proprietăți chimice pom

| Proprietate chimică | Pom-C | Pom-H |

| Rezistență chimică (interval de pH) | pH 4 - 13 | pH 4 - 9 |

| Rezistență la solvenți organici | Bun | Moderat |

| Rezistență la hidroliză | Excelent (până la 85 ° C) | Moderat (până la 60 ° C) |

| Rezistență la acizi | O bună rezistență la acizii slabi | Rezistență moderată |

| Rezistență la baze | O bună rezistență la baze slabe | Rezistență moderată |

| Rezistența la acizi/baze puternice | Sărac | Sărac |

| Rezistența la fenoli și cresoli | Sărac | Sărac |

| Rezistența la agenții oxidanți | Sărac | Sărac |

| Absorbția apei | Scăzut (0,2% pe zi) | Scăzut (0,2% pe zi) |

Proprietăți electrice pom

| proprietăți electrice | Detalii |

| Permisivitate relativă (la 1 MHz) | 3.8 |

| Rezistivitate electrică | 10^15 Ω · cm |

| Rezistență dielectrică | 200 kV/cm |

| Constanta dielectrică | 3.7 - 4.0 |

| Factor de disipare | 0,005 - 0,008 |

| Rezistivitatea volumului | 10^14 - 10^16 Ω · cm |

Avantajele polioximetilenei (POM)

Pioximetilena (POM) este apreciată pentru setul său unic de avantaje, ceea ce îl face un material accesibil în multe industrii. Mai jos sunt câteva avantaje cheie care evidențiază de ce POM este atât de versatil.

Raport ridicat de rezistență-greutate

POM este cunoscut pentru puterea sa excepțională, rămânând ușor . Acest echilibru îl face ideal pentru aplicații în care atât rezistența, cât și reducerea greutății sunt critice, cum ar fi piesele auto și utilajele industriale.

Rezistență scăzută de frecare și uzură

O caracteristică deosebită a POM este coeficientul său scăzut de frecare . Această proprietate reduce semnificativ uzura în aplicații care implică piese alunecute sau rotative , cum ar fi angrenajele și rulmenții. Este un material auto-lubrifiant, care își îmbunătățește longevitatea în medii solicitante.

Stabilitate dimensională

POM menține o stabilitate dimensională excelentă chiar și sub temperaturi fluctuante și niveluri de umiditate. Această caracteristică o face perfectă pentru piese de precizie, asigurând că materialul își păstrează forma și dimensiunea în timp, ceea ce este crucial în aplicații de înaltă performanță.

Rezistență chimică și umiditate

POM arată o rezistență remarcabilă la substanțe chimice și umiditate , în special în mediile alcaline. Absoarbe foarte puțină apă, ceea ce o face o alegere fiabilă pentru aplicațiile care implică condiții umede sau chimice grele, cum ar fi pompele și supapele.

Ușurință de utilizare

Unul dintre motivele pentru care POM este favorizat de producători este ușurința sa de prelucrare . Poate fi găurit, mărit și întors cu o precizie ridicată, ceea ce face o alegere excelentă pentru crearea de piese complexe în cantități mari.

Izolație electrică excelentă

POM oferă o izolație electrică puternică , ceea ce îl face un material preferat pentru componentele electrice. Proprietățile sale dielectrice ajută la protejarea sistemelor electronice de interferența electrică, ceea ce o face utilă pentru întrerupătoare, relee și conectori.

Proprietăți auto-lubrifiante

Datorită naturii sale auto-lubrifiante , POM reduce nevoia de lubrifianți externi în sistemele mecanice. Această proprietate, combinată cu frecarea sa scăzută, ajută la prelungirea duratei de viață a componentelor, cum ar fi bucșele și rolele.

Finisare de suprafață plăcută din punct de vedere estetic

Dincolo de funcționalitate, POM oferă o finisare a suprafeței estetice . Aspectul său lucios și neted îl face potrivit pentru piese expuse , în special în mărfurile de consum și în proiectele industriale care necesită un aspect lustruit.

Note conforme FDA disponibile

Pentru industrii precum procesarea alimentelor și asistența medicală , POM oferă note conforme FDA . Aceste note sunt sigure pentru contactul direct cu alimentele și dispozitivele medicale, asigurând respectarea standardelor de siguranță stricte.

| avantajului POM | Beneficiul |

| Raport ridicat de rezistență-greutate | Ideal pentru aplicații ușoare, dar durabile |

| Rezistență scăzută de frecare și uzură | Reduce întreținerea și prelungește o durată de viață |

| Stabilitate dimensională | Menține precizia în timp și sub stres |

| Rezistență chimică și umiditate | Se comportă bine în medii umede și chimice |

| Ușurință de utilizare | Permite o fabricare precisă și eficientă |

| Izolație electrică excelentă | Protejează componentele electronice de interferențe |

| Proprietăți auto-lubrifiante | Scade costurile de întreținere în piesele mobile |

| Finisare a suprafeței estetice | Potrivit pentru componente expuse, lustruite |

| Note conforme FDA disponibile | Sigur pentru aplicațiile pentru produse alimentare și medicale |

Dezavantaje ale polioximetilenei (POM)

În timp ce Pom Plastic oferă multe beneficii, acesta vine cu mai multe dezavantaje care trebuie luate în considerare pentru aplicații specifice.

Stabilitatea slabă a UV

O limitare majoră a POM este rezistența sa slabă la lumina UV . Atunci când este expus la lumina directă a soarelui pentru perioade îndelungate, acesta se poate degrada, ceea ce duce la decolorare, îmbrățișare și pierderea forței. Dacă este de așteptat expunerea la UV, sunt necesare stabilizatori UV.

Rezistență chimică limitată

Deși POM rezistă multor substanțe chimice, este vulnerabil la acizi și baze puternice . Expunerea prelungită la substanțe chimice agresive poate provoca degradarea, ceea ce face ca POM să fie mai puțin adecvat pentru medii chimice dure, fără precauții suplimentare.

Limitări termice

POM se poate degrada la temperaturi ridicate, fără stabilizatori adecvați. Expunerea continuă la căldură dincolo de limitele sale poate duce la o defecțiune structurală și la reducerea performanței mecanice. Este esențial să ținem cont de constrângerile de temperatură în aplicațiile solicitante.

Provocări de legătură

POM are o energie de suprafață scăzută , ceea ce face dificilă legătura sau lipirea dificilă fără tratamentul suprafeței. Sunt necesare adezivi speciali și metode de pregătire pentru a crea o legătură puternică între POM și alte materiale, ceea ce poate complica procesele de fabricație.

Contracție ridicată în modelare

În timpul procesului de modelare, POM prezintă o contracție ridicată , ceea ce poate afecta precizia dimensională. Producătorii trebuie să controleze cu atenție procesele de proiectare și răcire a matriței pentru a compensa această problemă, în special în aplicațiile de precizie.

Considerații privind costurile

POM este relativ mai scump decât multe materiale plastice de mărfuri. Acest cost mai mare poate fi un factor în alegerea materialelor pentru producția pe scară largă, mai ales atunci când eficiența costurilor este esențială.

Foarte inflamabil fără retardanți de flacără

POM este extrem de inflamabil în forma sa naturală. Fără ignificii, poate arde ușor, iar combustia eliberează gaze toxice. În cererile cu cerințe stricte de siguranță la incendiu, sunt necesare tratamente suplimentare.

| dezavantajului | Impactul |

| Stabilitatea slabă a UV | Se degradează în lumina soarelui fără stabilizatori UV |

| Rezistență chimică limitată | Vulnerabil la acizi și baze puternice |

| Limitări termice | Se descompune la temperaturi ridicate fără stabilizatori |

| Provocări de legătură | Dificil de legat fără tratament de suprafață |

| Contracție ridicată în modelare | Afectează precizia dimensională în timpul fabricării |

| Considerații privind costurile | Costuri mai mari în comparație cu materialele plastice de mărfuri |

| Foarte inflamabil | Arde ușor fără întârziere de flacără |

Aplicații de polioximetilenă (POM)

Pioximetilena (POM) este un plastic de inginerie versatil utilizat într -o gamă largă de industrii, datorită rezistenței, stabilității dimensionale și frecării scăzute. Mai jos sunt aplicațiile cheie în care POM excelează.

Industria auto

POM îți menține mașina să funcționeze fără probleme. Este folosit în:

Componente ale sistemului de combustibil

Angrenaje și bucșe

Supapele și mânerele ușilor

Bucăți de garnitură interioară

Aceste părți beneficiază de rezistența POM, frecare scăzută și rezistență chimică.

Electrice și electronice

În lumea electronică, POM joacă un rol crucial. Îl veți găsi în:

Conectori și comutatoare

Carcase de releu

Componente izolante

Întrerupătoare

Proprietățile de izolare electrică ale POM o fac perfectă pentru aceste aplicații.

Bunuri de consum

Pom este în jurul tău în articole de zi cu zi:

Durabilitatea și finisajul său atractiv îl fac ideal pentru produsele de consum.

Dispozitive medicale

În asistență medicală, POM asigură fiabilitatea și siguranța:

Biocompatibilitatea și rezistența chimică a lui POM sunt cruciale în aplicațiile medicale.

Utilaje industriale

POM menține mutarea industriei:

Rezistența și rezistența la uzură o fac perfectă pentru aplicațiile grele.

Sisteme de manipulare a fluidelor

Când vine vorba de gestionarea lichidelor, Pom strălucește:

Rezistența chimică a lui Pom și absorbția scăzută a umidității sunt esențiale aici.

Prelucrarea alimentelor

POM asigură o manipulare sigură a alimentelor:

POM-ul de calitate alimentară îndeplinește standarde stricte de siguranță pentru aceste aplicații.

Sport și recreere

POM adaugă performanță la timpul de joacă:

Rezistența sa la impact și proprietățile de frecare scăzute îmbunătățesc articolele sportive.

Aerospațial

Chiar și pe cer, Pom are un loc:

Puterea ușoară a lui Pom este valoroasă în aplicațiile aerospațiale.

Aplicații diverse

Versatilitatea POM se extinde în multe alte domenii:

Piese pentru utilaje textile

Componente ale instrumentului muzical

Hardware pentru construcții

Echipamente agricole

| din industrie | aplicații POM comune |

| Auto | Componente ale sistemului de combustibil, angrenaje, bucșe, supape |

| Electrice/electronice | Conectori, întrerupătoare, carcase de releu, izolatori |

| Bunuri de consum | Fermoare, catarame, butoane, elemente de fixare, jucării |

| Dispozitive medicale | Instrumente chirurgicale, sisteme de administrare a medicamentelor, componente dentare |

| Utilaje industriale | Componente transportoare, angrenaje, rulmenți, piese de supapă |

| Manevrarea fluidelor | Pompe, supape, rotatoare, accesorii |

| Prelucrarea alimentelor | Utilaje de ambalare, componente care respectă FDA |

| Sport/recreere | Legături de schi, echipamente de tir cu arcul, piese pentru biciclete |

| Aerospațial | Componente structurale, angrenaje, rulmenți |

| Diverse | Utilaje textile, instrumente muzicale, hardware pentru construcții |

Modificări din plastic POM

Pioximetilena (POM) poate fi modificată pentru a -și îmbunătăți performanța în aplicații specifice. Aceste modificări adaptează proprietățile lui Pom, ceea ce o face și mai versatilă în industrii.

Modificare a impactului

Vrei un pom mai dur? Modificarea impactului este răspunsul. Amestecăm pom cu elastomeri sau alți polimeri dure. Acest proces:

POM modificat cu impact este perfect pentru părțile care trebuie să reziste la șocuri și vibrații.

Armare

Aveți nevoie de un pom mai puternic? Să adăugăm niște mușchi. Ne amestecăm în materiale precum:

Fibre de sticlă

Fibre de carbon

Umpluturi minerale

Aceste întăriri sporește:

Rezistență la tracțiune

Rigiditate

Stabilitate dimensională

POM-ul armat este ideal pentru aplicații cu sarcină mare și piese structurale.

Modificare scăzută de frecare

POM are deja o frecare scăzută, dar o putem face chiar și mai netedă. Adăugăm:

PTFE (teflon)

Silicon

Grafit

Beneficiile includ:

A redus în continuare coeficientul de frecare

Rezistență la uzură îmbunătățită

Proprietăți auto-lubrifiante îmbunătățite

Aceste modificări fac POM perfect pentru rulmenți și componente glisante.

Modificare de calitate alimentară

Siguranță mai întâi! POM-ul de calitate alimentară îndeplinește cerințe de reglementare stricte. Realizăm acest lucru prin:

Utilizarea aditivilor aprobați de FDA

Implementarea tehnicilor speciale de procesare

Testare și certificare riguroasă

POM-ul de calitate alimentară este esențial pentru echipamentele și ambalajele de procesare a alimentelor.

Modificarea rezistenței UV

Să facem pom-rezistent la soare. Adăugăm stabilizatori și absorbtori UV la:

POM rezistent la UV este crucial pentru piesele auto exterioare și echipamentele exterioare.

Modificarea nanocompozitului

Timp pentru câteva modificări de înaltă tehnologie. Incorporăm nanomateriale precum:

Aceste completări mici pot duce la îmbunătățiri mari:

Proprietăți mecanice îmbunătățite

Stabilitatea termică îmbunătățită

Proprietăți mai bune de barieră

Nanocompozitul POM împinge limitele performanței în aplicații solicitante.

Iată o imagine de ansamblu rapidă a modificărilor POM:

| modificări | aditivi cheie | beneficii principale |

| Impact | Elastomeri | Duritate, flexibilitate |

| Armare | Fibre de sticlă/carbon | Forță, rigiditate |

| Frecțiune scăzută | PTFE, silicon | Uzură redusă, o lubrifiere mai bună |

| Calitate alimentară | Aditivi aprobați de FDA | Sigur pentru contactul cu alimente |

| Rezistent la UV | Stabilizatori UV | Durabilitate în aer liber |

| Nanocompozit | Nanomateriale | Boost performanță generală |

Aceste modificări extind capacitățile POM, ceea ce o face și mai versatilă și mai valoroasă în industrii.

Metode de procesare a plasticului POM

POM plastic poate fi procesat prin diferite metode, fiecare oferind beneficii specifice pentru aplicații diferite. Mai jos sunt cele mai frecvente tehnici utilizate pentru a modela și produce componente POM.

Turnare prin injecție

Turnarea prin injecție este cea mai utilizată metodă pentru POM. Este ideal pentru producția cu volum mare și permite crearea de geometrii complexe cu o precizie ridicată. Această metodă este extrem de eficientă și este frecvent folosită în industrii precum automobile și electronice.

| Avantajele | detaliilor de modelare a injecției |

| Producție cu volum mare | Rentabil pentru fabricarea în masă |

| Geometrii complexe | Permite forme și modele complexe |

| Toleranțe strânse | Obține o precizie ridicată pentru componentele de precizie |

Extrudare

Procesul de extrudare este utilizat pentru a produce foi, tije și tuburi de la POM. Aceste părți sunt adesea semi-finisate și necesită prelucrări suplimentare, cum ar fi tăierea, întoarcerea sau freza pentru a satisface specificațiile precise.

| Avantajele | detaliilor extrudării |

| Producție continuă | Produce lungimi lungi de material |

| Forme versatile | Potrivit pentru tije, foi și tuburi |

| Prelucrare ulterioară | Adesea necesare pentru modelarea piesei finale |

Prelucrare

POM este foarte potrivit pentru prelucrare , care include procese precum transformarea , la frezare și foraj . Datorită stabilității sale dimensionale , POM este ideal pentru părțile care necesită toleranțe strânse . Această metodă este utilizată în mod obișnuit atunci când precizia este critică, cum ar fi în industria aerospațială și a dispozitivelor medicale.

Imprimare 3D

POM poate fi, de asemenea, procesat folosind de imprimare 3D , în special tehnologii fabricarea filamentelor fuzionate (FFF) și sinterizarea laser selectivă (SLS) . Deși mai puțin obișnuit, imprimarea 3D permite crearea de prototipuri complexe și de producție la scară mică. Este util în special pentru aplicațiile în care modelarea tradițională poate fi prea costisitoare sau consumă timp.

| Avantajele | detaliilor de imprimare 3D |

| Crearea prototipului | Ideal pentru producerea de modele complexe și personalizate |

| Timpuri de plumb reduse | Producție mai rapidă pentru alergări la scară mică |

| Modificări flexibile de proiectare | Ușor de făcut modificări pentru proiectarea prototipurilor |

Proiectare cu plastic POM

Atunci când proiectați componente folosind POM Plastic , o atenție atentă la elemente de proiectare specifice poate îmbunătăți mult performanța și eficiența producției. Iată considerente cheie de care trebuie să țineți cont.

Considerații privind grosimea peretelui

Obținerea grosimii peretelui este crucială. Iată ce trebuie să știți:

Scopul unei grosimi uniforme

Interval recomandat: 1,5 până la 3,0 mm

Pereții mai groși cresc timpul de răcire și pot provoca urme de chiuvetă

Este posibil ca pereții mai subțiri să nu se umple corect

Sfat Pro: Folosiți coaste sau gusuri pentru a consolida pereții subțiri în loc să creșteți grosimea totală.

Unghiuri de proiect pentru modelare

Unghiurile de proiect sunt prietenul tău în modelarea prin injecție. Ele ajută piesele să se elibereze din matriță cu ușurință.

Pentru POM, luați în considerare:

Unghiul minim de proiect: 0,5 °

Unghiul de proiect recomandat: 1 ° până la 2 °

Creșterea proiectului pentru suprafețe texturate

Amintiți -vă: mai multe proiecte înseamnă o ejecție mai ușoară și mai puține note din partea dvs.

Snap se potrivește și balamale vii

Flexibilitatea lui Pom îl face excelent pentru semestrialul și balamalele de viață. Iată cum să le proiectăm:

Snap se potrivește:

Folosiți o scădere de 1,0 până la 1,5 ori grosimea materialului

Evitați colțurile ascuțite la bază

Balamuri vii:

Mențineți grosimea între 0,3 și 0,5 mm

Folosiți o rază la balamală egală cu jumătate din grosimea acesteia

Aceste caracteristici pot reduce numărul de piese și timpul de asamblare.

Evitând colțurile ascuțite

Colțurile ascuțite sunt concentratoarele de stres. Sunt vești proaste pentru piesele POM. În schimb:

Folosiți raze generoase pe toate colțurile

Raza minimă recomandată: 0,5 mm

Radiile mai mari îmbunătățesc fluxul și reduc stresul

Curbele netede fac piese mai puternice și mai durabile.

Contabilitatea contracției

Pom se micșorează pe măsură ce se răcește. Planificați -l în proiectele dvs.

Rate tipice de contracție:

Homopolimer POM: 1,8% până la 2,2%

Copolimer POM: 1,5% până la 2,0%

Factori care afectează contracția:

Geometrie parte

Condiții de modelare

Grad material

Competați prin suprasolicitarea ușoară a cavității de mucegai.

Iată o listă de verificare rapidă a designului pentru piese POM:

| elementului de proiectare | Recomandarea |

| Grosimea peretelui | 1,5 - 3,0 mm |

| Unghi de proiect | 1 ° - 2 ° |

| Raza de colț | ≥ 0,5 mm |

| Snap Fit Undercut | 1,0 - 1,5 × grosime |

| Grosimea de balamală vie | 0,3 - 0,5 mm |

| Indemnizație de contracție | 1,5% - 2,2% |

Compararea plasticului pom cu alte materiale

Haideți să ne stivuim pe alte materiale populare. Veți vedea de ce este adesea alegerea de top pentru multe aplicații.

Pom vs. Nylon: Care este mai bine?

POM și nylon sunt ambele termoplastice versatile. Dar au propriile lor puncte forte:

Avantaje pom:

Stabilitate dimensională mai bună

Absorbție mai mică a umidității

Rezistență mai mare la uzură

Mai ușor de mașina

Avantaje din nylon:

Puterea de impact mai mare

O rezistență chimică mai bună la unele substanțe

Adesea costuri mai mici

Rezistență mai mare la căldură

Alegeți POM pentru piese de precizie în medii umede. Mergeți pentru nylon atunci când aveți nevoie de rezistență la duritate și la căldură.

POM plastic vs. tereftalat de polibutilenă (PBT)

POM și PBT sunt adesea gât și gât în aplicații de inginerie. Să o descompunem:

POM Puncte forte:

Coeficient mai mic de frecare

Rezistență mai bună la uzură

Rigiditate mai mare

Stabilitate dimensională superioară

PBTT Puncte forte:

POM strălucește în aplicații mecanice. PBT preia conducerea în scenarii electrice și cu căldură mare.

Cum se compară POM cu alte materiale plastice de inginerie

POM își păstrează propriul împotriva multor materiale plastice de inginerie. Iată o comparație rapidă:

| Proprietate | Pom | ABS | PC | Peek |

| Rezistenţă | Ridicat | Moderat | Ridicat | Foarte mare |

| Rigiditate | Ridicat | Moderat | Ridicat | Foarte mare |

| Rezistența la uzură | Excelent | Sărac | Moderat | Excelent |

| Rezistență chimică | Bun | Moderat | Sărac | Excelent |

| Cost | Moderat | Scăzut | Moderat | Foarte mare |

POM oferă un amestec echilibrat de proprietăți la un cost rezonabil. De multe ori este cel mai bun pentru:

Piese care necesită o precizie ridicată

Componente cu piese mobile

Aplicații care au nevoie de frecare scăzută

Peek ar putea depăși POM în condiții extreme, dar la un preț mult mai mare. ABS este mai ieftin, dar nu se poate potrivi cu proprietățile mecanice ale POM.

Nu uitați, alegerea materială depinde de nevoile dvs. specifice. Luați în considerare factori precum:

Mediu de funcționare

Cerințe mecanice

Constrângeri de costuri

Metode de procesare

Concluzie

POM plastic sau polioximetilenă, oferă înaltă rezistență , o frecare scăzută de și o stabilitate dimensională excelentă . Este un material cheie în industrii precum auto , automobilele și dispozitivele medicale . Rolul POM în producția modernă continuă să crească datorită versatilității și durabilității sale . Indiferent dacă aveți nevoie de componente cu rezistență chimică sau precizie , POM oferă performanțe fiabile în diferite aplicații.

Sfaturi: Poate că sunteți interesat de toate materialele plastice