POM, eller polyoximetylen, är en högpresterande termoplast som är revolutionerande industrier. Det syntetiserades först på 1920 -talet men kommersialiserades endast på 1950 -talet.

Detta anmärkningsvärda material har exceptionell styrka, låg friktion och dimensionell stabilitet. Från fordonsdelar till medicintekniska produkter förvandlar POM produktdesign och tillverkning.

I det här inlägget utforskar vi Poms typer, egenskaper, applikationer, fördelar, nackdelar, ändringar och hur det bearbetar.

Vad är Pom -plast?

Polyoxymetylen (POM) , även kallad acetal , polyacetal eller polyformaldehyd , är en högpresterande teknik termoplast.

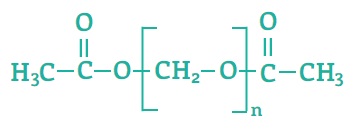

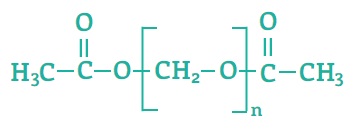

Molekylär struktur av polyoximetylen (POM)

Den molekylära strukturen för polyoxymetylen (POM) är baserad på upprepande enheter av formaldehydmonomerer . Dessa monomerer består av kolatomer som är bundna till två eller grupper . Strukturen för POM kan förenklas till formeln (CH₂O) N , som bildar långa polymerkedjor.

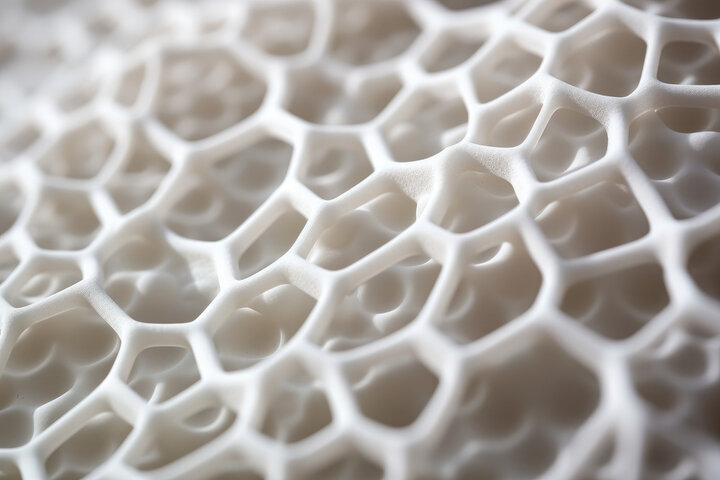

Denna enkla men ändå effektiva struktur resulterar i en halvkristallin termoplast . Dess höga kristallinitet ger POM sin anmärkningsvärda styrka och styvhet. Polymerkedjorna packas tätt ihop, vilket leder till imponerande dimensionell stabilitet och absorption av låg fukt.

Nyckelpunkter för POM: s molekylstruktur:

Upprepa enheter av ch₂o (formaldehyd).

Halvkristallin natur förbättrar mekaniska egenskaper.

Tät polymerförpackning förbättrar slitstyrka och styrka.

Denna struktur gör det möjligt för POM att upprätthålla hög prestanda i miljöer där precision och motståndskraft är viktiga.

Typer av pomplast

Det finns två huvudtyper av POM-plast: POM-homopolymer (POM-H) och POM-sampolymer (POM-C) . Båda erbjuder unika fördelar beroende på applikationen, men de skiljer sig åt i struktur och prestanda.

POM-homopolymer (POM-H)

POM-H är tillverkad av en enda monomer, vilket ger den en mer regelbunden kristallin struktur . Denna högre kristallinitet leder till överlägsna mekaniska egenskaper . Det är styvare, starkare och kan hantera högre drag- och tryckbelastningar . Om din applikation kräver hög styrka och låg krypning är Pom-H ett fast val.

Viktiga funktioner i POM-H:

Högre draghållfasthet : Bättre för bärande delar.

Förbättrad hårdhet : står upp för att slitage.

Bättre dimensionell stabilitet : behåller form i krävande miljöer.

POM-sampolymer (POM-C)

Å andra sidan POM-C genom att polymerisera två olika monomerer. skapas Detta gör det mer kemiskt resistent och ger den bättre termisk stabilitet än POM-H. Det är mindre benäget att centrera porositet, vilket förbättrar hållbarheten, särskilt i våta miljöer. POM-C presterar också bättre under alkaliska förhållanden.

Viktiga funktioner i POM-C:

Bättre kemisk resistens : Idealisk för exponering för lösningsmedel, bränslen och kemikalier.

Förbättrad resistens mot hydrolys : presterar bra i fukttunga miljöer.

Högre termisk stabilitet : Tål högre driftstemperaturer.

Här är en snabb jämförelse:

| Property | POM-H | POM-C |

| Dragstyrka | Högre | Lägre |

| Kemisk motstånd | Måttlig | Högre |

| Termisk stabilitet | Måttlig | Högre |

| Bearbetning lätt | Bra | Enklare |

Varje typ av POM har sina styrkor, beroende på miljö- och prestandabehov.

Pomplast

POM Mechanical Properties

| Egenskap | POM-C (copolymer) | POM-H (homopolymer) |

| Dragstyrka | 66 MPa | 78 MPa |

| Dragstam vid utbytet | 15% | - |

| Dragstam vid pausen | 40% | 24% |

| Dragmodul för elasticitet | 3 000 MPa | 3 700 MPa |

| Böjhållfasthet | 91 MPa | 106 MPa |

| Böjmodul för elasticitet | 2 660 MPa | 3 450 MPa |

| Rockwell Hardness (M Scale) | 84 (ISO), 88 (ASTM) | 88 (ISO), 89 (ASTM) |

| Charpy Impact (hackad) | 8 kJ/m² | 10 kJ/m² |

| Izod Impact (hackad) | 1 ft.lb./in | 1 ft.lb./in |

| Densitet | 1,41 g/cm³ | 1,43 g/cm³ |

| Slithastighet (ISO 7148-2) | 45 um/km | 45 um/km |

| Friktionskoefficient | 0,3 - 0,45 | 0,3 - 0,45 |

POM Termiska egenskaper

| Termisk egendom | POM-C | POM-H |

| Smältpunkt | 165 ° C | 180 ° C |

| Värmeavböjningstemperatur (HDT) (1,9 MPa) | 100 ° C (ISO), 220 ° F (ASTM) | 110 ° C (ISO), 250 ° F (ASTM) |

| Servicetemperaturområdet | -50 ° C till 100 ° C | -50 ° C till 110 ° C |

| Termisk konduktivitet | 0,31 W/(k · m) | 0,31 W/(k · m) |

| Koefficient för linjär termisk expansion (CLTE) | 110 um/(m · k) (23-60 ° C) | 95 um/(m · k) (23-60 ° C) |

| Maximal kontinuerlig servicetemperatur | 100 ° C | 110 ° C |

Pom kemiska egenskaper

| kemisk egendom | pom-c | pom-h |

| Kemisk resistens (pH -intervall) | pH 4 - 13 | pH 4 - 9 |

| Resistens mot organiska lösningsmedel | Bra | Måttlig |

| Resistens mot hydrolys | Utmärkt (upp till 85 ° C) | Måttlig (upp till 60 ° C) |

| Motstånd mot syror | Bra motstånd mot svaga syror | Måttlig motstånd |

| Motstånd mot baser | Bra motstånd mot svaga baser | Måttlig motstånd |

| Resistens mot starka syror/baser | Dålig | Dålig |

| Motstånd mot fenoler och cresoler | Dålig | Dålig |

| Motstånd mot oxidationsmedel | Dålig | Dålig |

| Vattenabsorption | Låg (0,2% per dag) | Låg (0,2% per dag) |

POM ELEKTRISKA EGENSKAPER

| ELEKTRISKA | Fastighetsinformation |

| Relativ permittivitet (vid 1 MHz) | 3.8 |

| Elektrisk resistivitet | 10^15 Ω · cm |

| Dielektrisk styrka | 200 kV/cm |

| Dielektrisk konstant | 3.7 - 4.0 |

| Spridningsfaktor | 0,005 - 0,008 |

| Volymmotstånd | 10^14 - 10^16 Ω · cm |

Fördelar med polyoximetylen (POM)

Polyoxymetylen (POM) är uppskattad för sin unika uppsättning fördelar, vilket gör det till ett material i många branscher. Nedan följer några viktiga fördelar som belyser varför POM är så mångsidig.

Höghållfasthetsförhållande

POM är känd för sin exceptionella styrka samtidigt som den förblir lätt . Denna balans gör den idealisk för applikationer där både styrka och viktminskning är kritiska, till exempel bildelar och industriella maskiner.

Låg friktion och slitmotstånd

En framstående funktion i POM är dess låga friktionskoefficient . Den här egenskapen minskar slit och tår i applikationer som involverar glid- eller roterande delar , som växlar och lager. Det är ett självsmörjande material som förbättrar dess livslängd i krävande miljöer.

Dimensionell stabilitet

POM upprätthåller utmärkt dimensionell stabilitet även under fluktuerande temperaturer och fuktighetsnivåer. Denna egenskap gör den perfekt för precisionsdelar, vilket säkerställer att materialet har sin form och storlek över tid, vilket är avgörande i högpresterande applikationer.

Kemisk och fuktmotstånd

POM visar enastående resistens mot kemikalier och fukt , särskilt i alkaliska miljöer. Det absorberar mycket lite vatten, vilket gör det till ett tillförlitligt val för applikationer som involverar våta eller kemiska tunga förhållanden såsom pumpar och ventiler.

Enkel bearbetbarhet

En av anledningarna till att POM gynnas av tillverkare är dess lätthet att bearbeta . Det kan borras, malas och vänds med hög precision, vilket gör det till ett utmärkt val för att skapa komplicerade delar i stora mängder.

Utmärkt elektrisk isolering

POM erbjuder stark elektrisk isolering , vilket gör det till ett föredraget material för elektriska komponenter. Dess dielektriska egenskaper hjälper till att skydda elektroniska system från elektrisk störning, vilket gör det användbart för switchar, reläer och kontakter.

Självsmörjande egenskaper

Tack vare sin självsmörjande natur minskar Pom behovet av yttre smörjmedel i mekaniska system. Den här egenskapen, i kombination med dess låga friktion, hjälper till att förlänga livslängden för komponenter som bussningar och rullar.

Estetiskt tilltalande ytfinish

Utöver funktionalitet ger POM en estetisk ytfinish . Dess glansiga och släta utseende gör det lämpligt för exponerade delar , särskilt i konsumentvaror och industriella mönster som kräver en polerad look.

FDA -kompatibla betyg tillgängliga

För branscher som matbearbetning och sjukvård erbjuder POM FDA-kompatibla betyg . Dessa betyg är säkra för direktkontakt med livsmedel och medicintekniska produkter, vilket säkerställer efterlevnad av stränga säkerhetsstandarder.

| POM Advantage | Benefit |

| Höghållfasthetsförhållande | Perfekt för lätta men ändå hållbara applikationer |

| Låg friktion och slitmotstånd | Minskar underhållet och förlänger en del livslängd |

| Dimensionell stabilitet | Upprätthåller precision över tid och under stress |

| Kemisk och fuktmotstånd | Presterar bra i våta och kemiska miljöer |

| Enkel bearbetbarhet | Möjliggör exakt, effektiv tillverkning |

| Utmärkt elektrisk isolering | Skyddar elektroniska komponenter från störningar |

| Självsmörjande egenskaper | Sänker underhållskostnader i rörliga delar |

| Estetisk ytfinish | Lämplig för exponerade, polerade komponenter |

| FDA -kompatibla betyg tillgängliga | Säkert för mat- och medicintekniska applikationer |

Nackdelar med polyoximetylen (POM)

Medan POM -plast erbjuder många fördelar, kommer det med flera nackdelar som måste beaktas för specifika applikationer.

Dålig UV -stabilitet

En viktig begränsning av POM är dess dåliga motstånd mot UV -ljus . När den utsätts för direkt solljus under längre perioder kan det försämras, vilket kan leda till missfärgning, förbränning och förlust av styrka. Om UV -exponering förväntas behövs UV -stabilisatorer.

Begränsad kemisk resistens

Även om POM motstår många kemikalier är det sårbart för starka syror och baser . Långvarig exponering för aggressiva kemikalier kan orsaka nedbrytning, vilket gör POM mindre lämplig för hårda kemiska miljöer utan extra försiktighetsåtgärder.

Termiska begränsningar

POM kan försämras vid höga temperaturer utan lämpliga stabilisatorer. Kontinuerlig exponering för värme utöver dess gränser kan leda till strukturell nedbrytning och minskad mekanisk prestanda. Det är viktigt att redogöra för temperaturbegränsningar i krävande applikationer.

Bindningsutmaningar

POM har låg ytenergi , vilket gör bindning eller limning svår utan ytbehandling. Särskilda lim och beredningsmetoder krävs för att skapa en stark bindning mellan POM och andra material, vilket kan komplicera tillverkningsprocesser.

Hög krympning i gjutning

Under formningsprocessen uppvisar POM hög krympning , vilket kan påverka dimensionell noggrannhet. Tillverkarna måste noggrant kontrollera mögeldesign och kylningsprocesser för att kompensera för denna fråga, särskilt i precisionsapplikationer.

Kostnadsöverväganden

POM är relativt dyrare än många råvaruplast. Denna högre kostnad kan vara en faktor för att välja material för storskalig produktion, särskilt när kostnadseffektiviteten är kritisk.

Mycket brandfarliga utan flamskyddsmedel

POM är mycket brandfarlig i sin naturliga form. Utan flamskyddsmedel kan den brinna lätt och förbränningen frigör giftiga gaser. I applikationer med strikta brandsäkerhetskrav är ytterligare behandlingar nödvändiga.

| Nackdelseffekt | |

| Dålig UV -stabilitet | Försämras i solljus utan UV -stabilisatorer |

| Begränsad kemisk resistens | Sårbar för starka syror och baser |

| Termiska begränsningar | Bryts ned vid höga temperaturer utan stabilisatorer |

| Bindningsutmaningar | Svårt att binda utan ytbehandling |

| Hög krympning i gjutning | Påverkar dimensionell noggrannhet under tillverkningen |

| Kostnadsöverväganden | Högre kostnad jämfört med råvaruplast |

| Mycket brandfarlig | Förbränns lätt utan flamskyddsmedel |

Tillämpningar av polyoximetylen (POM)

Polyoxymetylen (POM) är en mångsidig teknisk plast som används i ett brett spektrum av industrier på grund av dess styrka, dimensionella stabilitet och låg friktion. Nedan följer de viktigaste applikationerna där POM utmärker sig.

Bilindustri

Pom håller din bil igång smidigt. Det används i:

Bränslesystemkomponenter

Växlar och bussningar

Ventiler och dörrhandtag

Inredning

Dessa delar drar nytta av Poms styrka, låg friktion och kemisk resistens.

Elektrisk och elektronik

I elektronikvärlden spelar Pom en avgörande roll. Du hittar det i:

Kontakter och switchar

Stafett

Isoleringskomponenter

Brytare

Poms elektriska isoleringsegenskaper gör det perfekt för dessa applikationer.

Konsumtionsvaror

POM är runt dig i vardagliga artiklar:

Blixtlås och spänne

Knoppar och handtag

Fästelement och leksaker

Bagagekomponenter

Dess hållbarhet och attraktiva finish gör den idealisk för konsumentprodukter.

Medicinsk utrustning

Inom sjukvården säkerställer POM tillförlitlighet och säkerhet:

Kirurgiska instrument

Drogleveranssystem

Tandkomponenter

Ortopediska implantat

POM: s biokompatibilitet och kemisk resistens är avgörande i medicinska tillämpningar.

Industrimaskiner

POM håller industrin i rörelse:

Transportsystemdelar

Kugghjul och lager

Ventilkomponenter

Rullar och kedjehjul

Dess slitmotstånd och styrka gör det perfekt för tunga applikationer.

Fluidhanteringssystem

När det gäller att hantera vätskor lyser Pom:

Pumpar och ventiler

Impeller och beslag

Kopplingar

VVS -komponenter

POM: s kemiska resistens och absorption av låg fukt är nyckeln här.

Matbearbetning

POM säkerställer säker mathantering:

Matklass POM uppfyller strikta säkerhetsstandarder för dessa applikationer.

Sport och rekreation

POM lägger till prestanda till din lektid:

Skidbindningar

Bågutrustning

Cykelkomponenter

Fiskerrullar

Dess slagmotstånd och lågfriktionsegenskaper förbättrar idrottsartiklar.

Flyg-

Även på himlen har Pom en plats:

Strukturella komponenter

Kugghjul och lager

Interiörbeslag

Bränslesystemdelar

Poms lätta styrka är värdefull i flyg- och rymdapplikationer.

Diverse applikationer

Poms mångsidighet sträcker sig till många andra områden:

| branschens | vanliga POM -applikationer |

| Bil | Bränslesystemkomponenter, växlar, bussningar, ventiler |

| Elektrisk/elektronik | Kontakter, switchar, relähus, isolatorer |

| Konsumtionsvaror | Blixtlås, spännen, knoppar, fästelement, leksaker |

| Medicinsk utrustning | Kirurgiska instrument, läkemedelsleveranssystem, tandkomponenter |

| Industrimaskiner | Transportörskomponenter, växlar, lager, ventildelar |

| Flytande hantering | Pumpar, ventiler, impeller, beslag |

| Matbearbetning | Förpackningsmaskiner, FDA-kompatibla komponenter |

| Sport/rekreation | Skidbindningar, bågskytteutrustning, cykeldelar |

| Flyg- | Strukturella komponenter, växlar, lager |

| Diverse | Textilmaskiner, musikinstrument, konstruktionshårdvara |

POM -plastmodifieringar

Polyoxymetylen (POM) kan modifieras för att förbättra dess prestanda i specifika applikationer. Dessa modifieringar skräddarsyr Poms egenskaper, vilket gör det ännu mer mångsidigt i olika branscher.

Påverkningsmodifiering

Vill du tuffare pom? Effektmodifiering är svaret. Vi blandar POM med elastomerer eller andra tuffa polymerer. Denna process:

Effektmodifierad POM är perfekt för delar som måste tåla chocker och vibrationer.

Förstärkning

Behöver du starkare pom? Låt oss lägga till lite muskler. Vi blandar in material som:

Glasfibrer

Kolfibrer

Mineralfyllmedel

Dessa förstärkningar ökar:

Dragstyrka

Styvhet

Dimensionell stabilitet

Armerad POM är idealisk för applikationer med hög belastning och strukturella delar.

Lågfriktionsmodifiering

POM har redan låg friktion, men vi kan göra det ännu smalare. Vi tillägger:

Ptfe (teflon)

Silikon

Grafit

Fördelarna inkluderar:

Dessa modifieringar gör POM perfekt för lager och glidkomponenter.

Ändring av livsmedel

Säkerhet först! Matklass POM uppfyller strikta lagkrav. Vi uppnår detta med:

Använda FDA-godkända tillsatser

Implementera specialbearbetningstekniker

Rigorös testning och certifiering

Matklass POM är avgörande för utrustning och förpackning av livsmedelsförädling.

UV -motståndsmodifiering

Låt oss göra POM solbestånd. Vi lägger till UV -stabilisatorer och absorbenter till:

UV-resistent POM är avgörande för yttre bildelar och utomhusutrustning.

Nanokompositmodifiering

Dags för några högteknologiska tweaks. Vi integrerar nanomaterial som:

Kolananorör (CNTS)

Nanoklays

Metalloxid nanopartiklar

Dessa små tillägg kan leda till stora förbättringar:

Nanokomposit Pom skjuter gränserna för prestanda i krävande applikationer.

Här är en snabb översikt över POM -modifieringar:

| Modifiering | Nyckeltillsatser | Huvudfördelar |

| Inverkan | Elastomerer | Seghet, flexibilitet |

| Förstärkning | Glas/kolfibrer | Styrka, styvhet |

| Lågfriktion | Ptfe, silikon | Minskat slitage, bättre smörjning |

| Livsmedelskvalitet | FDA-godkända tillsatser | Säker för matkontakt |

| UV-resistent | UV -stabilisatorer | Utomhushållbarhet |

| Nanokomposit | Nanomaterial | Övergripande prestationsökning |

Dessa modifieringar utvidgar POM: s kapacitet, vilket gör det ännu mer mångsidigt och värdefullt inom branscher.

POM -plastbearbetningsmetoder

POM -plast kan behandlas genom olika metoder, var och en erbjuder specifika fördelar för olika applikationer. Nedan är de vanligaste teknikerna som används för att forma och producera POM -komponenter.

Formsprutning

Injektionsgjutning är den mest använda metoden för POM. Det är idealiskt för produktion med hög volym och gör det möjligt att skapa komplexa geometrier med hög precision. Denna metod är mycket effektiv och används ofta inom branscher som bil och elektronik.

| Fördelar med | formsprutningsdetaljer |

| Högvolymproduktion | Kostnadseffektivt för masstillverkning |

| Komplexa geometrier | Möjliggör intrikata former och mönster |

| Täta toleranser | Uppnår hög noggrannhet för precisionskomponenter |

Extrudering

Extruderingsprocessen lakan används för att producera , stavar och rör från POM. Dessa delar är ofta halvfärdig och kräver ytterligare bearbetning som skärning, vridning eller fräsning för att möta exakta specifikationer.

| Fördelar med | extruderingsdetaljer |

| Kontinuerlig produktion | Producerar långa längder av material |

| Mångsidiga former | Lämplig för stavar, lakan och rör |

| Ytterligare bearbetning | Behövs ofta för slutlig delformning |

Bearbetning

POM är mycket lämplig för bearbetning , som inkluderar processer som att vrida , malning och borrning . På grund av dess dimensionella stabilitet är POM idealisk för delar som kräver täta toleranser . Denna metod används vanligtvis när precision är kritisk, till exempel inom flyg- och medicintekniska industrin.

3D -tryckning

POM kan också behandlas med 3D -tryckteknologier , särskilt smält glödtrådstillverkning (FFF) och selektiv lasersintering (SLS) . Även om det är mindre vanligt möjliggör 3D-utskrift skapandet av komplexa prototyper och småskaliga produktionskörningar. Det är särskilt användbart för applikationer där traditionell formning kan vara för kostsam eller tidskrävande.

| Fördelar med 3D | -utskriftsdetaljer |

| Prototypskapande | Perfekt för att producera komplexa och anpassade mönster |

| Minskade ledtider | Snabbare produktion för småskaliga körningar |

| Flexibla designändringar | Lätt att göra ändringar i designprototyper |

Designa med Pom -plast

Vid utformning av komponenter med POM -plast kan noggrann uppmärksamhet på specifika designelement förbättra prestanda och tillverkningseffektivitet. Här är viktiga överväganden att tänka på.

Väggtjocklekshänsyn

Att få väggtjocklek rätt är avgörande. Här är vad du behöver veta:

Sträva efter enhetlig tjocklek

Rekommenderat intervall: 1,5 till 3,0 mm

Tjockare väggar ökar kyltiden och kan orsaka handfat

Tunnare väggar kanske inte fylls ordentligt

Pro tips: Använd revben eller krossar för att förstärka tunna väggar istället för att öka den totala tjockleken.

Dragvinklar för gjutning

Utkast till vinklar är din vän i formsprutning. De hjälper delar att frigöra från formen enkelt.

För POM, tänk på:

Kom ihåg: Fler utkast betyder enklare utkast och färre märken från din sida.

Knäppa passar och levande gångjärn

Poms flexibilitet gör det bra för SNAP -passningar och levande gångjärn. Så här designar du dem:

Snap passar:

Använd en underbidrag på 1,0 till 1,5 gånger materialtjocklek

Undvik skarpa hörn vid basen

Levande gångjärn:

Håll tjockleken mellan 0,3 till 0,5 mm

Använd en radie vid gångjärnet lika med hälften av dess tjocklek

Dessa funktioner kan minska delräkningen och monteringstiden.

Undvika skarpa hörn

Skarpa hörn är stresskoncentratorer. De är dåliga nyheter för POM -delar. I stället:

Använd generösa radier på alla hörn

Minsta rekommenderade radie: 0,5 mm

Större radier förbättrar flödet och minskar stressen

Släta kurvor ger starkare och mer hållbara delar.

Redovisning för krympning

Pom krymper när det svalnar. Planera för det i dina mönster.

Typiska krympningshastigheter:

POM -homopolymer: 1,8% till 2,2%

POM -sampolymer: 1,5% till 2,0%

Faktorer som påverkar krympning:

Delgeometri

Gjutningsförhållanden

Materiell

Kompensera genom att något överdimensionera din mögelhålrum.

Här är en snabb designchecklista för POM -delar:

| Design Element | Rekommendation |

| Väggtjocklek | 1,5 - 3,0 mm |

| Dragvinkel | 1 ° - 2 ° |

| Hörnradie | ≥ 0,5 mm |

| Snap Fit Undercut | 1,0 - 1,5 × tjocklek |

| Levande gångjärnstjocklek | 0,3 - 0,5 mm |

| Krympning | 1,5% - 2,2% |

Jämför Pom -plast med andra material

Låt oss stapla Pom mot några andra populära material. Du ser varför det ofta är det bästa valet för många applikationer.

Pom vs. Nylon: Vilket är bättre?

Pom och nylon är båda mångsidiga termoplast. Men de har sina egna styrkor:

POM -fördelar:

Nylonfördelar:

Välj POM för precisionsdelar i våta miljöer. Gå till nylon när du behöver seghet och värmemotstånd.

Pom Plastic vs. Polybutylene Tereftalate (PBT)

POM och PBT är ofta nacke-och-hals i tekniska applikationer. Låt oss bryta ner det:

POM -styrkor:

PBT -styrkor:

POM lyser i mekaniska applikationer. PBT tar ledningen i elektriska och högvärmda scenarier.

Hur POM jämför med annan teknisk plast

Pom har sin egen mot många tekniska plast. Här är en snabb jämförelse:

| Property | Pom | ABS | PC | Peek |

| Styrka | Hög | Måttlig | Hög | Mycket hög |

| Styvhet | Hög | Måttlig | Hög | Mycket hög |

| Slitbidrag | Excellent | Dålig | Måttlig | Excellent |

| Kemisk motstånd | Bra | Måttlig | Dålig | Excellent |

| Kosta | Måttlig | Låg | Måttlig | Mycket hög |

POM erbjuder en balanserad blandning av fastigheter till en rimlig kostnad. Det är ofta go-to för:

Delar som kräver hög precision

Komponenter med rörliga delar

Applikationer som behöver låg friktion

Peek kan kunna överträffa POM under extrema förhållanden, men till ett mycket högre pris. ABS är billigare men kan inte matcha Poms mekaniska egenskaper.

Kom ihåg att materialval beror på dina specifika behov. Överväga faktorer som:

Operationsmiljö

Mekaniska krav

Kostnadsbegränsningar

Bearbetningsmetoder

Slutsats

POM -plast eller polyoximetylen erbjuder låg styrka , låg friktion och utmärkt dimensionell stabilitet . Det är ett material i branscher som bilelektronik , . och medicintekniska produkter viktigt Poms roll i modern tillverkning fortsätter att växa på grund av dess mångsidighet och hållbarhet . Oavsett om du behöver komponenter med kemisk resistens eller precision , ger POM tillförlitlig prestanda mellan olika applikationer.

Tips: Du kanske är intresserad av all plast