POM, atau polioksimetilen, adalah termoplastik berkinerja tinggi yang merevolusi industri. Ini pertama kali disintesis pada 1920 -an tetapi hanya dikomersialkan pada 1950 -an.

Bahan yang luar biasa ini menawarkan kekuatan luar biasa, gesekan rendah, dan stabilitas dimensi. Dari bagian otomotif ke perangkat medis, POM mengubah desain dan manufaktur produk.

Dalam posting ini, kami akan mengeksplorasi jenis, properti, aplikasi, kelebihan, kerugian, modifikasi, dan bagaimana prosesnya.

Apa itu Pom Plastik?

Polyoxymethylene (POM) , juga disebut asetal , polyacetal , atau polyformalmaldehyde , adalah berkinerja tinggi termoplastik rekayasa .

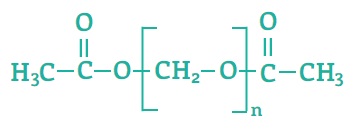

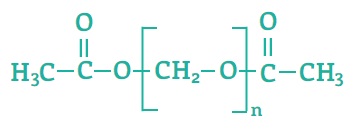

Struktur molekul polioksimetilen (POM)

Struktur molekul polyoxymethylene (POM) didasarkan pada unit berulang monomer formaldehida . Monomer ini terdiri dari atom karbon yang terikat pada dua kelompok atau . Struktur POM dapat disederhanakan dengan formula (Ch₂o) n , yang membentuk rantai polimer panjang.

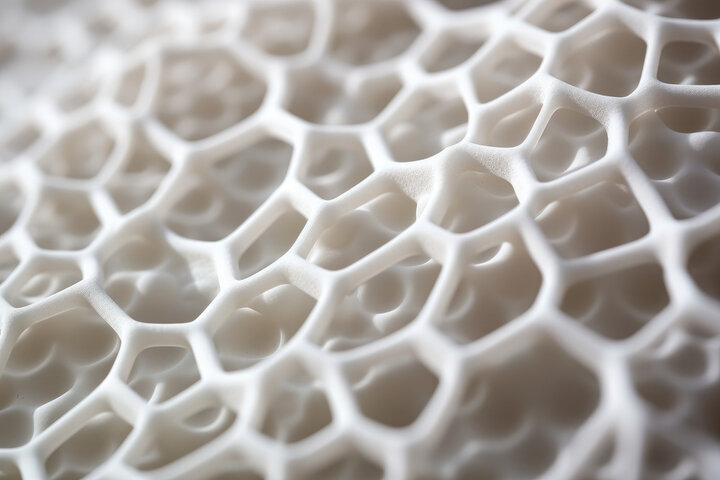

Struktur sederhana namun efektif ini menghasilkan termoplastik semi-kristal . Kristalinitasnya yang tinggi memberi Pom kekuatan dan kekakuan yang menonjol. Rantai polimer berkemas erat, yang mengarah ke stabilitas dimensi yang mengesankan dan penyerapan kelembaban yang rendah.

Poin -poin penting dari struktur molekul POM:

Unit berulang CH₂O (formaldehyde).

Sifat semi-kristal meningkatkan sifat mekanik.

Kemasan polimer yang ketat meningkatkan ketahanan dan kekuatan keausan.

Struktur ini memungkinkan POM untuk mempertahankan kinerja tinggi di lingkungan di mana ketepatan dan ketahanan sangat penting.

Jenis plastik pom

Ada dua jenis utama plastik POM: homopolimer pom (pom-h) dan kopolimer pom (pom-c) . Keduanya menawarkan keunggulan unik tergantung pada aplikasinya, tetapi mereka berbeda dalam struktur dan kinerja.

Homopolimer pom (pom-h)

POM-H terbuat dari monomer tunggal, memberikannya struktur kristal yang lebih teratur . Kristalinitas yang lebih tinggi ini mengarah ke sifat mekanik yang unggul . Ini lebih kaku, lebih kuat, dan dapat menangani beban tarik dan tekan yang lebih tinggi . Jika aplikasi Anda membutuhkan kekuatan tinggi dan creep rendah, POM-H adalah pilihan yang solid.

Fitur Utama POM-H:

Kekuatan tarik yang lebih tinggi : Lebih baik untuk bagian yang mengandung beban.

Peningkatan Kekerasan : Berdiri untuk dipakai dan robek.

Stabilitas dimensi yang lebih baik : mempertahankan bentuk di lingkungan yang menuntut.

Pom Copolymer (POM-C)

Di sisi lain, POM-C dibuat dengan memolimerisasi dua monomer yang berbeda. Ini membuatnya lebih tahan kimiawi dan memberikan stabilitas termal yang lebih baik daripada POM-H. Ini kurang rentan terhadap porositas garis tengah, yang meningkatkan daya tahan, terutama di lingkungan basah. Pom-c juga berkinerja lebih baik dalam kondisi alkali.

Fitur Utama POM-C:

Resistensi kimia yang lebih baik : Ideal untuk paparan pelarut, bahan bakar, dan bahan kimia.

Peningkatan resistensi terhadap hidrolisis : berkinerja baik di lingkungan yang berat kelembaban.

Stabilitas termal yang lebih tinggi : menahan suhu operasi yang lebih tinggi.

Berikut perbandingan cepat:

| properti | pom-h | pom-c |

| Kekuatan tarik | Lebih tinggi | Lebih rendah |

| Resistensi kimia | Sedang | Lebih tinggi |

| Stabilitas termal | Sedang | Lebih tinggi |

| Pemrosesan Kemudahan | Bagus | Lebih mudah |

Setiap jenis POM memiliki kekuatannya, tergantung pada kebutuhan lingkungan dan kinerja.

Sifat plastik pom

Properti Mekanik Pom

| Properti | POM-C (Copolymer) | POM-H (Homopolymer) |

| Kekuatan tarik | 66 MPa | 78 MPa |

| Regangan tarik saat dihasilkan | 15% | - |

| Ketegangan tarik saat istirahat | 40% | 24% |

| Modulus elastisitas tarik | 3.000 MPa | 3.700 MPa |

| Kekuatan lentur | 91 MPa | 106 MPa |

| Modulus elastisitas lentur | 2.660 MPa | 3.450 MPa |

| Kekerasan Rockwell (skala M) | 84 (ISO), 88 (ASTM) | 88 (ISO), 89 (ASTM) |

| Charpy Impact (berlekuk) | 8 kJ/m² | 10 kJ/m² |

| IZOD Impact (berlekuk) | 1 ft.lb./in | 1 ft.lb./in |

| Kepadatan | 1.41 g/cm³ | 1.43 g/cm³ |

| Tingkat keausan (ISO 7148-2) | 45 μm/km | 45 μm/km |

| Koefisien gesekan | 0,3 - 0,45 | 0,3 - 0,45 |

Sifat termal pom

| properti termal | pom-c | pom-h |

| Titik lebur | 165 ° C. | 180 ° C. |

| Suhu defleksi panas (HDT) (1,9 MPa) | 100 ° C (ISO), 220 ° F (ASTM) | 110 ° C (ISO), 250 ° F (ASTM) |

| Kisaran suhu layanan | -50 ° C hingga 100 ° C. | -50 ° C hingga 110 ° C. |

| Konduktivitas termal | 0,31 w/(k · m) | 0,31 w/(k · m) |

| Koefisien Linear Thermal Expansion (CLTE) | 110 μm/(m · k) (23-60 ° C) | 95 μm/(m · k) (23-60 ° C) |

| Suhu layanan kontinu maksimum | 100 ° C. | 110 ° C. |

Sifat kimia pom

| properti kimia | pom-c | pom-h |

| Resistensi kimia (kisaran pH) | pH 4 - 13 | pH 4 - 9 |

| Resistensi terhadap pelarut organik | Bagus | Sedang |

| Resistensi terhadap hidrolisis | Sangat baik (hingga 85 ° C) | Sedang (hingga 60 ° C) |

| Resistensi terhadap asam | Resistensi yang baik terhadap asam lemah | Resistensi sedang |

| Resistensi terhadap pangkalan | Resistensi yang baik terhadap basis yang lemah | Resistensi sedang |

| Resistensi terhadap asam/basa kuat | Miskin | Miskin |

| Resistensi terhadap fenol dan cresol | Miskin | Miskin |

| Ketahanan terhadap agen pengoksidasi | Miskin | Miskin |

| Penyerapan air | Rendah (0,2% per hari) | Rendah (0,2% per hari) |

POM Properti Listrik

| Properti Listrik | Detail |

| Izin relatif (pada 1 MHz) | 3.8 |

| Resistivitas listrik | 10^15 Ω · cm |

| Kekuatan dielektrik | 200 kV/cm |

| Konstanta dielektrik | 3.7 - 4.0 |

| Faktor Dissipasi | 0,005 - 0,008 |

| Resistivitas volume | 10^14 - 10^16 Ω · cm |

Keuntungan Polyoxymethylene (POM)

Polyoxymethylene (POM) dihargai karena seperangkat keunggulannya yang unik, menjadikannya bahan yang masuk akal di banyak industri. Di bawah ini adalah beberapa manfaat utama yang menyoroti mengapa POM sangat fleksibel.

Rasio kekuatan terhadap berat yang tinggi

POM dikenal karena kekuatannya yang luar biasa sambil tetap ringan . Keseimbangan ini membuatnya ideal untuk aplikasi di mana pengurangan kekuatan dan berat sangat penting, seperti suku cadang otomotif dan mesin industri.

Resistensi gesekan dan keausan rendah

Salah satu fitur yang menonjol dari POM adalah koefisien gesekannya yang rendah . Properti ini secara signifikan mengurangi keausan dalam aplikasi yang melibatkan bagian geser atau berputar , seperti roda gigi dan bantalan. Ini adalah bahan pelumas diri, yang meningkatkan umur panjang di lingkungan yang menuntut.

Stabilitas dimensi

POM mempertahankan stabilitas dimensi yang sangat baik bahkan di bawah suhu yang berfluktuasi dan tingkat kelembaban. Karakteristik ini membuatnya sempurna untuk bagian-bagian presisi, memastikan bahan memegang bentuk dan ukurannya dari waktu ke waktu, yang sangat penting dalam aplikasi berkinerja tinggi.

Resistensi kimia dan kelembaban

POM menunjukkan resistensi yang luar biasa terhadap bahan kimia dan kelembaban , khususnya di lingkungan alkali. Ini menyerap air yang sangat sedikit, menjadikannya pilihan yang dapat diandalkan untuk aplikasi yang melibatkan kondisi basah atau kimia yang berat seperti pompa dan katup.

Kemudahan Machinability

Salah satu alasan POM disukai oleh produsen adalah kemudahan pemesinannya . Ini dapat dibor, digiling, dan diputar dengan presisi tinggi, menjadikannya pilihan yang sangat baik untuk membuat bagian yang rumit dalam jumlah besar.

Insulasi listrik yang sangat baik

POM menawarkan isolasi listrik yang kuat , menjadikannya bahan yang disukai untuk komponen listrik. Sifat dielektriknya membantu melindungi sistem elektronik dari gangguan listrik, membuatnya berguna untuk sakelar, relay, dan konektor.

Properti yang melumasi sendiri

Berkat sifatnya yang melumasi sendiri , POM mengurangi kebutuhan akan pelumas eksternal dalam sistem mekanis. Properti ini, dikombinasikan dengan gesekan rendah, membantu memperpanjang umur komponen seperti busing dan rol.

Permukaan yang menyenangkan secara estetika

Di luar fungsionalitas, POM memberikan permukaan estetika . Penampilannya yang mengkilap dan halus membuatnya cocok untuk bagian -bagian yang terbuka , terutama dalam barang -barang konsumen dan desain industri yang membutuhkan tampilan yang dipoles.

Nilai yang sesuai dengan FDA tersedia

Untuk industri seperti pengolahan makanan dan perawatan kesehatan , POM menawarkan nilai yang sesuai dengan FDA . Nilai -nilai ini aman untuk kontak langsung dengan perangkat makanan dan medis, memastikan kepatuhan dengan standar keselamatan yang ketat.

| Pom Advantage | Manfaat |

| Rasio kekuatan terhadap berat yang tinggi | Ideal untuk aplikasi yang ringan namun tahan lama |

| Resistensi gesekan dan keausan rendah | Mengurangi pemeliharaan dan memperpanjang masa pakai |

| Stabilitas dimensi | Mempertahankan ketepatan dari waktu ke waktu dan di bawah tekanan |

| Resistensi kimia dan kelembaban | Berkinerja baik di lingkungan basah dan kimia |

| Kemudahan Machinability | Memungkinkan manufaktur yang tepat dan efisien |

| Insulasi listrik yang sangat baik | Melindungi komponen elektronik dari gangguan |

| Properti yang melumasi sendiri | Menurunkan biaya perawatan di bagian yang bergerak |

| Permukaan estetika selesai | Cocok untuk komponen yang terbuka dan dipoles |

| Nilai yang sesuai dengan FDA tersedia | Aman untuk aplikasi makanan dan perangkat medis |

Kerugian Polyoxymethylene (POM)

Sementara POM Plastic menawarkan banyak manfaat, itu memang datang dengan beberapa kerugian yang perlu dipertimbangkan untuk aplikasi tertentu.

Stabilitas UV yang buruk

Salah satu batasan utama POM adalah resistensi yang buruk terhadap sinar UV . Ketika terpapar sinar matahari langsung untuk waktu yang lama, itu dapat menurun, yang mengarah ke perubahan warna, embrittlement, dan hilangnya kekuatan. Jika paparan UV diharapkan, penstabil UV diperlukan.

Resistensi kimia terbatas

Meskipun POM menolak banyak bahan kimia, itu rentan terhadap asam dan basa yang kuat . Paparan yang berkepanjangan terhadap bahan kimia agresif dapat menyebabkan degradasi, membuat POM kurang cocok untuk lingkungan kimia yang keras tanpa tindakan pencegahan ekstra.

Keterbatasan termal

POM dapat menurun pada suhu tinggi tanpa penstabil yang cocok. Paparan panas terus menerus di luar batasnya dapat menyebabkan kerusakan struktural dan berkurangnya kinerja mekanik. Sangat penting untuk memperhitungkan kendala suhu dalam aplikasi yang menuntut.

Tantangan ikatan

POM memiliki energi permukaan yang rendah , yang membuat ikatan atau perekatan menjadi sulit tanpa perlakuan permukaan. Perekat khusus dan metode persiapan diperlukan untuk menciptakan ikatan yang kuat antara POM dan bahan lainnya, yang dapat mempersulit proses pembuatan.

Penyusutan tinggi dalam cetakan

Selama proses pencetakan, POM menunjukkan penyusutan tinggi , yang dapat mempengaruhi akurasi dimensi. Produsen perlu mengontrol desain cetakan dan proses pendinginan secara hati -hati untuk mengkompensasi masalah ini, terutama dalam aplikasi presisi.

Pertimbangan biaya

POM relatif lebih mahal daripada banyak plastik komoditas. Biaya yang lebih tinggi ini dapat menjadi faktor dalam memilih bahan untuk produksi skala besar, terutama ketika efisiensi biaya sangat penting.

Sangat mudah terbakar tanpa penghambat api

POM sangat mudah terbakar dalam bentuk alami. Tanpa tahan api, ia dapat terbakar dengan mudah, dan pembakaran melepaskan gas beracun. Dalam aplikasi dengan persyaratan keselamatan kebakaran yang ketat, diperlukan perawatan tambahan.

| Dampak | kerugian |

| Stabilitas UV yang buruk | Menurun di bawah sinar matahari tanpa penstabil UV |

| Resistensi kimia terbatas | Rentan terhadap asam dan basa kuat |

| Keterbatasan termal | Rusak pada suhu tinggi tanpa penstabil |

| Tantangan ikatan | Sulit untuk terikat tanpa perlakuan permukaan |

| Penyusutan tinggi dalam cetakan | Mempengaruhi akurasi dimensi selama pembuatan |

| Pertimbangan biaya | Biaya lebih tinggi dibandingkan dengan plastik komoditas |

| Sangat mudah terbakar | Terbakar dengan mudah tanpa penghambat api |

Aplikasi Polyoxymethylene (POM)

Polyoxymethylene (POM) adalah plastik rekayasa serbaguna yang digunakan dalam berbagai industri karena kekuatannya, stabilitas dimensi, dan gesekan rendah. Di bawah ini adalah aplikasi utama di mana Pom unggul.

Industri otomotif

Pom menjaga mobil Anda berjalan dengan lancar. Itu digunakan dalam:

Bagian -bagian ini mendapat manfaat dari kekuatan POM, gesekan rendah, dan ketahanan kimia.

Listrik dan Elektronik

Di dunia elektronik, POM memainkan peran penting. Anda akan menemukannya di:

Konektor dan sakelar

Relay Housings

Komponen isolasi

Pemecah sirkuit

Sifat isolasi listrik POM membuatnya sempurna untuk aplikasi ini.

Barang konsumen

Pom ada di sekitar Anda dalam item sehari -hari:

Ritsleting dan gesper

Kenop dan pegangan

Pengencang dan mainan

Komponen bagasi

Daya tahan dan hasil akhir yang menarik membuatnya ideal untuk produk konsumen.

Alat kesehatan

Dalam perawatan kesehatan, POM memastikan keandalan dan keselamatan:

Instrumen Bedah

Sistem Pengiriman Obat

Komponen Gigi

Implan ortopedi

Biokompatibilitas dan resistensi kimia POM sangat penting dalam aplikasi medis.

Mesin industri

POM membuat industri terus bergerak:

Bagian Sistem Konveyor

Persneling dan bantalan

Komponen katup

Rol dan sprocket

Ketahanan dan kekuatan keausannya membuatnya sempurna untuk aplikasi tugas berat.

Sistem Penanganan Cairan

Ketika datang untuk mengelola cairan, Pom bersinar:

Pompa dan katup

Impeler dan perlengkapan

Couplings

Komponen Plumbing

Resistensi kimia POM dan penyerapan kelembaban yang rendah adalah kunci di sini.

Pengolahan makanan

Pom memastikan penanganan makanan yang aman:

POM tingkat makanan memenuhi standar keselamatan yang ketat untuk aplikasi ini.

Olahraga dan Rekreasi

POM menambahkan kinerja pada waktu bermain Anda:

Binding ski

Peralatan memanah

Komponen sepeda

Gulungan Memancing

Dampak resistensi dan sifat gesekan rendah meningkatkan barang olahraga.

Aerospace

Bahkan di langit, Pom memiliki tempat:

Kekuatan ringan Pom sangat berharga dalam aplikasi aerospace.

Aplikasi lain -lain

Fleksibilitas POM meluas ke banyak bidang lain:

| Industri | Aplikasi Pom Umum |

| Otomotif | Komponen Sistem Bahan Bakar, roda gigi, busing, katup |

| Listrik/Elektronik | Konektor, sakelar, rumah relai, isolator |

| Barang konsumen | Ritsleting, gesper, kenop, pengencang, mainan |

| Alat kesehatan | Instrumen Bedah, Sistem Pengiriman Obat, Komponen Gigi |

| Mesin industri | Komponen Konveyor, roda gigi, bantalan, bagian katup |

| Penanganan cairan | Pompa, katup, impeler, perlengkapan |

| Pengolahan makanan | Mesin pengemasan, komponen yang sesuai dengan FDA |

| Olahraga/Rekreasi | Binding ski, peralatan memanah, bagian sepeda |

| Aerospace | Komponen struktural, roda gigi, bantalan |

| Aneka ragam | Mesin tekstil, alat musik, perangkat keras konstruksi |

Modifikasi plastik pom

Polyoxymethylene (POM) dapat dimodifikasi untuk meningkatkan kinerjanya dalam aplikasi spesifik. Modifikasi ini menyesuaikan sifat Pom, membuatnya lebih fleksibel di seluruh industri.

Modifikasi Dampak

Ingin Pom yang lebih keras? Modifikasi dampak adalah jawabannya. Kami memadukan POM dengan elastomer atau polimer tangguh lainnya. Proses ini:

POM yang dimodifikasi dampak sangat cocok untuk bagian-bagian yang perlu menahan guncangan dan getaran.

Bantuan

Butuh pom yang lebih kuat? Mari kita tambahkan otot. Kami mencampur bahan seperti:

Serat kaca

Serat karbon

Pengisi mineral

Bala bantuan ini meningkatkan:

Kekuatan tarik

Kekakuan

Stabilitas dimensi

POM yang diperkuat sangat ideal untuk aplikasi beban tinggi dan bagian struktural.

Modifikasi gesekan rendah

Pom sudah memiliki gesekan rendah, tetapi kita bisa membuatnya bahkan lebih licin. Kami menambahkan:

PTFE (Teflon)

Silikon

Grafit

Manfaat termasuk:

Koefisien gesekan yang dikurangi lebih lanjut

Peningkatan ketahanan aus

Properti yang melumasi sendiri yang ditingkatkan

Modifikasi ini membuat POM sempurna untuk bantalan dan komponen geser.

Modifikasi tingkat makanan

Keselamatan dulu! POM tingkat makanan memenuhi persyaratan peraturan yang ketat. Kami mencapai ini dengan:

Menggunakan aditif yang disetujui FDA

Menerapkan teknik pemrosesan khusus

Pengujian dan sertifikasi yang ketat

POM grade makanan sangat penting untuk peralatan dan pengemasan pengolahan makanan.

Modifikasi resistensi UV

Mari kita buat pom-tahan matahari. Kami menambahkan penstabil dan peredam UV ke:

POM yang resistan terhadap UV sangat penting untuk bagian otomotif eksterior dan peralatan luar ruangan.

Modifikasi nanokomposit

Saatnya untuk beberapa tweak berteknologi tinggi. Kami menggabungkan nanomaterial seperti:

Tambahan kecil ini dapat menyebabkan perbaikan besar:

Sifat mekanik yang ditingkatkan

Stabilitas termal yang ditingkatkan

Sifat penghalang yang lebih baik

POM nanokomposit mendorong batas -batas kinerja dalam aplikasi yang menuntut.

Berikut gambaran cepat Modifikasi POM:

| Modifikasi | Key Aditif | Manfaat Utama |

| Dampak | Elastomer | Ketangguhan, fleksibilitas |

| Bantuan | Serat kaca/karbon | Kekuatan, kekakuan |

| Gesekan rendah | Ptfe, silikon | Mengurangi keausan, pelumasan yang lebih baik |

| Grade makanan | Aditif yang disetujui FDA | Aman untuk kontak makanan |

| Tahan UV | Stabilisator UV | Daya Daya Luar Ruang |

| Nanokomposit | Nanomaterials | Peningkatan kinerja keseluruhan |

Modifikasi ini memperluas kemampuan POM, membuatnya lebih fleksibel dan berharga di seluruh industri.

Metode pemrosesan plastik pom

Plastik POM dapat diproses melalui berbagai metode, masing -masing menawarkan manfaat spesifik untuk aplikasi yang berbeda. Di bawah ini adalah teknik paling umum yang digunakan untuk membentuk dan menghasilkan komponen POM.

Cetakan injeksi

Cetakan injeksi adalah metode yang paling banyak digunakan untuk POM. Ini sangat ideal untuk produksi volume tinggi dan memungkinkan penciptaan geometri kompleks dengan presisi tinggi. Metode ini sangat efisien dan sering digunakan di industri seperti otomotif dan elektronik. Keuntungan dari

| cetakan injeksi | detail |

| Produksi volume tinggi | Hemat biaya untuk pembuatan massal |

| Geometri kompleks | Mengaktifkan bentuk dan desain yang rumit |

| Toleransi yang ketat | Mencapai akurasi tinggi untuk komponen presisi |

Ekstrusi

Proses ekstrusi digunakan untuk menghasilkan lembaran, batang, dan tabung dari POM. Bagian-bagian ini sering kali setengah jadi dan membutuhkan pemesinan lebih lanjut seperti pemotongan, putar, atau penggilingan untuk memenuhi spesifikasi yang tepat.

| Keuntungan dari | detail ekstrusi |

| Produksi berkelanjutan | Menghasilkan bahan yang panjang dan panjang |

| Bentuk serbaguna | Cocok untuk batang, lembaran, dan tabung |

| Pemesinan lebih lanjut | Sering dibutuhkan untuk pembentukan bagian akhir |

Pemesinan

POM sangat cocok untuk pemesinan , yang mencakup proses seperti belokan , , dan pengeboran . Karena stabilitas dimensi , POM sangat ideal untuk bagian yang membutuhkan toleransi yang ketat . Metode ini umumnya digunakan ketika presisi sangat penting, seperti di industri kedirgantaraan dan perangkat medis.

Pencetakan 3D

POM juga dapat diproses menggunakan teknologi pencetakan 3D , khususnya penyatuan filamen (FFF) dan selektif laser sintering (SLS) . Meskipun kurang umum, pencetakan 3D memungkinkan untuk pembuatan prototipe kompleks dan produksi skala kecil. Ini sangat berguna untuk aplikasi di mana cetakan tradisional mungkin terlalu mahal atau memakan waktu. Keuntungan dari

| pencetakan 3D | detail |

| Penciptaan prototipe | Ideal untuk memproduksi desain kompleks dan khusus |

| Mengurangi waktu tunggu | Produksi lebih cepat untuk berjalan skala kecil |

| Modifikasi desain yang fleksibel | Mudah membuat perubahan pada prototipe desain |

Mendesain dengan plastik pom

Saat merancang komponen menggunakan plastik POM , perhatian yang cermat terhadap elemen desain tertentu dapat sangat meningkatkan kinerja dan efisiensi manufaktur. Berikut adalah pertimbangan utama yang perlu diingat.

Pertimbangan ketebalan dinding

Mendapatkan ketebalan dinding yang benar sangat penting. Inilah yang perlu Anda ketahui:

Bertujuan untuk ketebalan seragam

Kisaran yang disarankan: 1,5 hingga 3,0 mm

Dinding yang lebih tebal meningkatkan waktu pendinginan dan dapat menyebabkan bekas bak cuci

Dinding yang lebih tipis mungkin tidak terisi dengan benar

Kiat Pro: Gunakan tulang rusuk atau gusset untuk memperkuat dinding tipis alih -alih meningkatkan ketebalan secara keseluruhan.

Draf sudut untuk cetakan

Draft sudut adalah teman Anda dalam cetakan injeksi. Mereka membantu pelepasan bagian dari cetakan dengan mudah.

Untuk pom, pertimbangkan:

Sudut draf minimum: 0,5 °

Sudut draf yang disarankan: 1 ° hingga 2 °

Tingkatkan draf untuk permukaan bertekstur

Ingat: lebih banyak draf berarti ejeksi yang lebih mudah dan lebih sedikit tanda di pihak Anda.

Snap cocok dan engsel hidup

Fleksibilitas Pom membuatnya bagus untuk Snap Fits dan Living Engsel. Inilah cara mendesainnya:

Snap Fits:

Gunakan undercut 1,0 hingga 1,5 kali ketebalan material

Hindari sudut yang tajam di pangkalan

Hidup engsel:

Menjaga ketebalan antara 0,3 hingga 0,5 mm

Gunakan jari -jari di engsel yang sama dengan setengah ketebalannya

Fitur -fitur ini dapat mengurangi jumlah bagian dan waktu perakitan.

Menghindari sudut yang tajam

Sudut yang tajam adalah konsentrator stres. Mereka adalah berita buruk untuk bagian pom. Alih-alih:

Gunakan jari -jari yang murah hati di semua sudut

Radius yang direkomendasikan minimum: 0,5 mm

Radii yang lebih besar meningkatkan aliran dan mengurangi stres

Kurva halus membuat bagian yang lebih kuat dan lebih tahan lama.

Akuntansi untuk penyusutan

Pom menyusut saat mendingin. Rencanakan untuk itu dalam desain Anda.

Tingkat penyusutan yang khas:

POM Homopolymer: 1,8% hingga 2,2%

Pom Copolymer: 1,5% hingga 2,0%

Faktor -faktor yang mempengaruhi penyusutan:

Bagian geometri

Kondisi cetakan

Tingkat material

Kompensasi dengan sedikit kebesaran rongga cetakan Anda.

Berikut daftar periksa desain cepat untuk bagian POM:

| Elemen Desain | Rekomendasi |

| Ketebalan dinding | 1.5 - 3,0 mm |

| Sudut draft | 1 ° - 2 ° |

| Radius sudut | ≥ 0,5 mm |

| Snap fit undercut | 1.0 - 1,5 × ketebalan |

| Ketebalan engsel hidup | 0,3 - 0,5 mm |

| Tunjangan penyusutan | 1,5% - 2,2% |

Membandingkan plastik pom dengan bahan lain

Mari kita menumpuk pom terhadap beberapa bahan populer lainnya. Anda akan melihat mengapa ini sering menjadi pilihan utama untuk banyak aplikasi.

POM vs Nylon: Mana yang lebih baik?

POM dan Nylon keduanya adalah termoplastik serbaguna. Tapi mereka punya kekuatan sendiri:

Keuntungan Pom:

Stabilitas dimensi yang lebih baik

Penyerapan kelembaban yang lebih rendah

Resistensi keausan yang lebih tinggi

Lebih mudah untuk mesin

Keuntungan nilon:

Kekuatan dampak yang lebih tinggi

Resistensi kimia yang lebih baik terhadap beberapa zat

Seringkali biaya lebih rendah

Ketahanan panas yang lebih tinggi

Pilih POM untuk bagian presisi di lingkungan basah. Pergi untuk nilon saat Anda membutuhkan ketangguhan dan ketahanan panas.

POM Plastic vs Polybutylene Terephthalate (PBT)

POM dan PBT sering kali leher-dan-leher dalam aplikasi teknik. Mari kita hancurkan:

Kekuatan pom:

Koefisien gesekan yang lebih rendah

Resistensi keausan yang lebih baik

Kekakuan yang lebih tinggi

Stabilitas dimensi superior

Kekuatan PBT:

Sifat listrik yang lebih baik

Ketahanan panas yang lebih tinggi

Lebih mudah dibentuk

Seringkali lebih hemat biaya

Pom bersinar dalam aplikasi mekanis. PBT memimpin dalam skenario listrik dan panas tinggi.

Bagaimana POM dibandingkan dengan plastik teknik lainnya

POM berpegang teguh pada banyak plastik teknik. Berikut perbandingan cepat:

| Properti | Pom | abs | PC | Peek |

| Kekuatan | Tinggi | Sedang | Tinggi | Sangat tinggi |

| Kekakuan | Tinggi | Sedang | Tinggi | Sangat tinggi |

| Pakai ketahanan | Bagus sekali | Miskin | Sedang | Bagus sekali |

| Resistensi kimia | Bagus | Sedang | Miskin | Bagus sekali |

| Biaya | Sedang | Rendah | Sedang | Sangat tinggi |

POM menawarkan campuran properti yang seimbang dengan biaya yang wajar. Seringkali menjadi tujuan untuk:

Bagian yang membutuhkan presisi tinggi

Komponen dengan bagian yang bergerak

Aplikasi yang membutuhkan gesekan rendah

Peek mungkin mengungguli POM dalam kondisi ekstrem, tetapi dengan harga yang jauh lebih tinggi. ABS lebih murah tetapi tidak cocok dengan sifat mekanik Pom.

Ingat, pilihan material tergantung pada kebutuhan spesifik Anda. Pertimbangkan faktor -faktor seperti:

Lingkungan operasi

Persyaratan mekanis

Kendala biaya

Metode pemrosesan

Kesimpulan

POM Plastic , atau polyoxymethylene, menawarkan kekuatan tinggi , gesekan rendah , dan stabilitas dimensi yang sangat baik . Ini adalah bahan utama dalam industri seperti otomotif , elektronik , dan perangkat medis . Peran POM dalam manufaktur modern terus tumbuh karena keserbagunaan dan daya tahannya . Apakah Anda memerlukan komponen dengan ketahanan kimia atau presisi , POM memberikan kinerja yang andal di berbagai aplikasi.

Tips: Anda mungkin tertarik pada semua plastik