Har du någonsin undrat vad som verkligen driver kostnaden för formsprutning? Oavsett om du producerar några hundra eller miljoner delar är det viktigt att förstå de faktorer som ligger bakom injektionskostnader för att maximera din budget. Från mögeldesign till materialval och produktionsvolym, låt oss dyka in i hur du kan kontrollera kostnaderna samtidigt som du upprätthåller högkvalitativa resultat.

Vad är formsprutning?

Injektionsmålning är en tillverkningsprocess som involverar injicering av smält material i en form för att skapa delar med exakta former. Denna process fungerar genom att smälta plast eller ett annat material, injicera det i en fördesignad form och låta den svalna och stelna. Det är en av de mest använda teknikerna för att skapa högkvalitativa plastkomponenter i stora mängder.

Hur fungerar formsprutningsprocessen?

Injektionsprocessen innehåller flera viktiga steg:

Materialberedning : Termoplastiska pellets, såsom ABS eller polypropen, upphettas tills de smälter.

Injektionsfas : Det smälta materialet injiceras i en form vid högt tryck.

Kylning och stelning : Materialet svalnar, härdar och tar formen på formen.

Ejektion : Den stelnade delen kastas ut från formen och slutför en cykel.

Nyckelkomponenter i formsprutningssystemet

Mögel : Mögel är kärnverktyget. Den är vanligtvis tillverkad av metall och består av två halvor - Sid A och Side B. Sida A bildar delens yttre yta, medan sida B formar inre funktioner som revben eller chefer.

Mögelmaterial : De flesta formar är tillverkade av aluminium eller stål, beroende på produktionsvolym och material som formas.

Designfunktioner : Mögelkonstruktioner inkluderar kylkanaler, ejektorstift och löparsystem för att vägleda materialflödet.

Injektionsmålningsmaskin : Maskinen innehåller en behållare för att mata råmaterialet, en uppvärmd fat för att smälta den och en hydraulisk eller elektrisk mekanism för att injicera den smälta plasten i formen.

Material : Termoplastik, som polypropen (PP) och akrylonitril butadienstyren (ABS), används vanligtvis i formsprutning på grund av deras mångsidighet och återvinningsbarhet.

Varför formsprutning är idealisk för massproduktion

Snabbproduktionscykler : En enda injektionscykel kan ta mindre än en minut, vilket gör den idealisk för stora körningar.

Kostnadseffektivitet : Medan de initiala mögelkostnaderna är höga sjunker priset per del dramatiskt med högre mängder.

Hög precision : Injektionsmålning skapar delar med snäva toleranser och jämn kvalitet, vilket minskar avfallet.

Faktorer som bestämmer formsprutningskostnader

1. Kostnaden för verktyget

Inledande verktygsinvestering

Formen är ofta den största kostnaden i förskott i formsprutning. Det kan vara 3D -tryckt, tillverkat av aluminium eller tillverkas av stål. Mögelpriser varierar beroende på komplexitet, storlek och materialval:

3D-tryckta formar : Bäst för prototyper eller låga volymkörningar, prissatta från $ 100 till $ 1 000.

Aluminiumformar : Lämplig för produktion av mitten av volym och kostar $ 2 000 till $ 5 000.

Stålformar : Idealisk för högvolymproduktion, från $ 5 000 till över 100 000 dollar.

Hur mögelkomplexitet påverkar kostnaden

Komplexa mögelkonstruktioner kan öka kostnaderna. Funktioner som underskattar, delstorlek och dragvinklar ökar verktygskomplexiteten:

Underskott och dragvinklar : Mer detaljerade mönster kräver avancerad mögelverk, vilket ökar kostnaden.

Delstorlek : Större delar behöver större formar, som är dyrare.

Anpassade formar kontra universella formar : Anpassade formar matchar exakta specifikationer, men universella formar kan sänka kostnaderna om mångsidighet är acceptabel.

Mögel livslängd och hållbarhet

Mögel livslängd beror på produktionsvolymen och materialet. Högvolymformar kräver vanligtvis stål för hållbarhet, medan formar med låg volym kan använda aluminium- eller 3D-tryckta material:

Lågvolymformar : Kort livslängd, prisvärd för små produktionskörningar.

Högvolymformar : hållbar och långvarig; Stålformar föredras för utökad användning.

| Mögeltyp | Bästa användning | uppskattade kostnad |

| 3D -tryckt mögel | Lågvolym | $ 100 - $ 1 000 |

| Aluminiumform | Mitten av volymen | $ 2 000 - $ 5 000 |

| Stålform | Högvolym | $ 5.000 - $ 100.000+ |

2. Utrustningskostnader

Typer av formsprutningsmaskiner

Olika maskiner erbjuder olika nivåer av precision, hastighet och kostnad:

Elektriska maskiner : Hög precision, energieffektiv, men högre initialkostnader.

Hydrauliska maskiner : Hållbara och kostnadseffektiva, men mindre exakta.

Hybridmaskiner : En blandning av båda, erbjuder precision och hållbarhet men till ett högre pris.

Maskinkostnaderna varierar:

Intern produktion kontra outsourcing

Företag måste besluta om de ska köpa maskiner eller lägga ut produktion. Varje alternativ har sina fördelar och nackdelar:

Intern produktion : Mer kontroll över kvalitet och ledtider, men kräver betydande investeringar i förväg.

Outsourcing : Lägre kapitalkostnader, idealiska för småföretag, men kan leda till mindre kontroll över produktionskvalitet och tidpunkt.

| Maskinstyp | Bästa användning | uppskattade kostnader |

| Skrivbordsmaskin | Lågvolym | <10 000 dollar |

| Industrimaskin | Högvolym | $ 50 000 - $ 200 000+ |

3. Materialkostnader för formsprutning

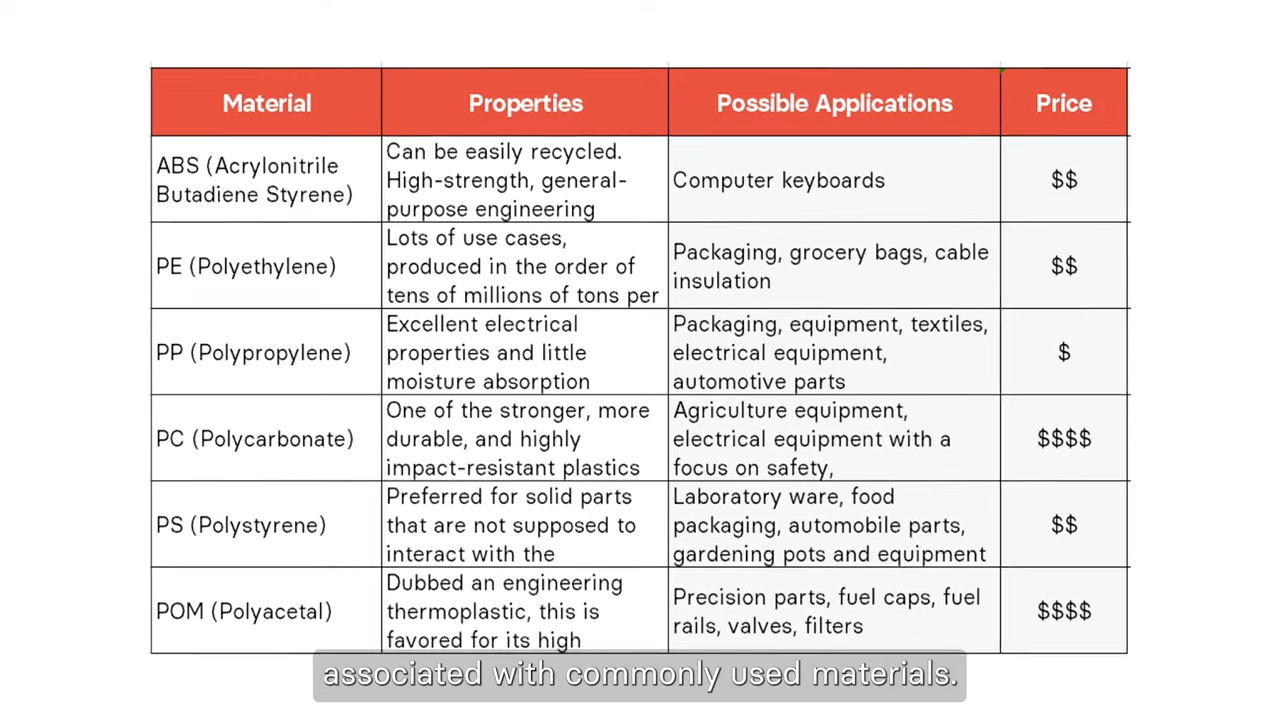

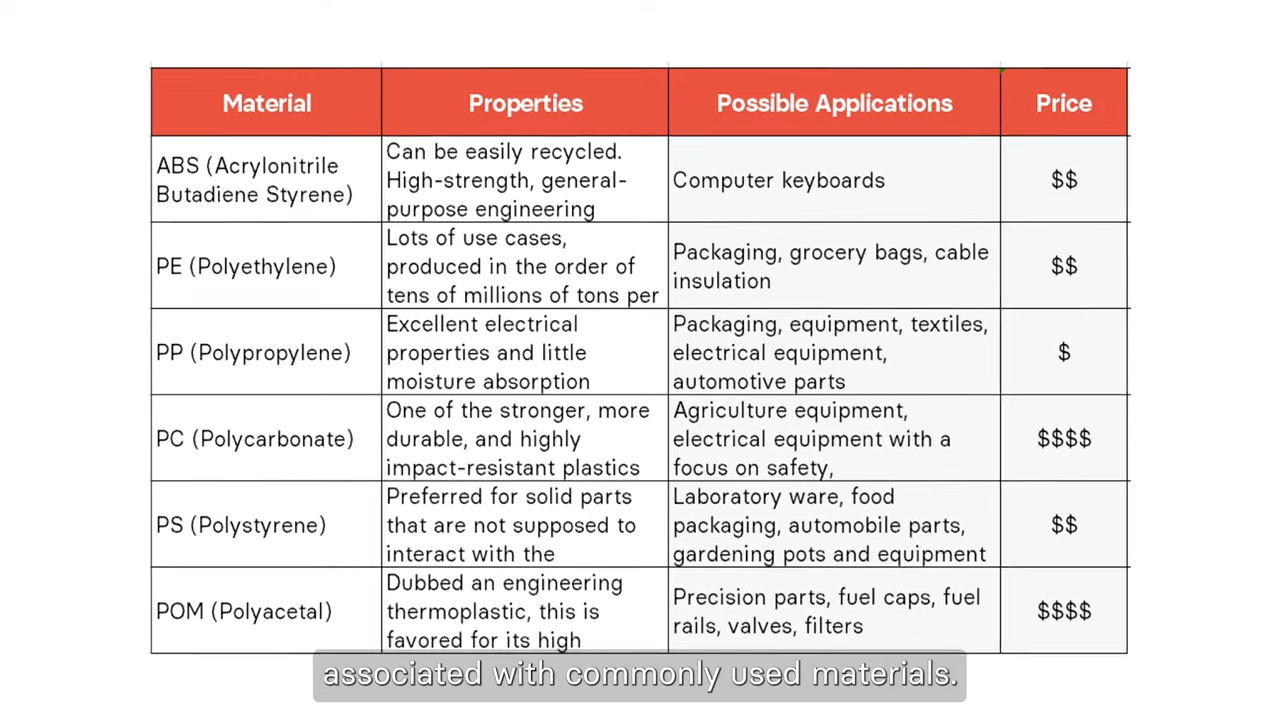

Vanliga formsprutningsmaterial och deras kostnader

Valet av material påverkar kostnaden avsevärt. Termoplast används oftast vid formsprutning, och var och en har unika egenskaper och prissättning:

ABS : hållbar, mångsidig; cirka 1,30 dollar per kg.

Polypropylen (PP) : Lätt, resistent mot kemikalier; Cirka 0,90 dollar per kg.

Polyeten (PE) : flexibel, slagbeständig; Cirka $ 1,20 per kg.

Polykarbonat (PC) : stark, hög tydlighet; kostar $ 2,30 per kg.

Välja rätt material för ditt projekt

Att välja rätt material beror på applikationen. Kostnadseffektivitet måste balansera styrka, flexibilitet och motstånd mot temperatur eller kemikalier:

Materialegenskaper kontra kostnad : Lägre kostnadsmaterial som PP kan vara idealiska för enkla delar, medan dyra som PC är nödvändiga för högpresterande produkter.

Påverkan av tillsatser : Fyllmedel och tillsatser (som färgämnen eller UV -stabilisatorer) ökar materialkostnaderna men kan krävas baserat på produktspecifikationer.

| Materialnyckelfunktioner | kg | Pris per |

| ABS | Hållbar, lätt | $ 1,30 |

| Polypropen (PP) | Flexibel, kemisk resistent | $ 0,90 |

| Polyeten (PE) | Slagbeständig, återvinningsbar | $ 1,20 |

| Polykarbonat (PC) | Hög tydlighet, stark | $ 2,30 |

4. Arbets- och servicekostnader

Arbetsarbete

Även om mycket av formsprutningsprocessen är automatiserad, spelar arbetet fortfarande en roll. Viktiga områden där arbetskraftskostnader uppstår inkluderar:

Installationskostnader : Inledande maskinkonfiguration för en specifik del.

Reparationskostnader : Underhåll och delutbyten för maskinen och mögel.

Övervakningskostnader : Operatörer övervakar automatiseringsprocessen och säkerställer att delar produceras korrekt.

Outsourcing servicekostnader

Vid outsourcing, arbets- och tjänsteleverantörsavgifter bidrar till den totala kostnaden. Dessa kostnader inkluderar:

Transport och logistik : Fraktade delar från den outsourcade leverantören.

Kvalitetskontroll : Se till att delarna uppfyller standarderna och kräver ofta ytterligare avgifter.

Markup : Serviceleverantörer debiterar för hantering av formsprutningsprocessen.

Formsprutningskostnad efter produktionsvolym

1. Lågvolyminsprutning

Vad är produktion med låg volym?

Produktion med låg volym avser tillverkning av mindre mängder, vanligtvis mellan 100 till 1 000 delar. Det används vanligtvis för prototyper eller anpassade beställningar där stora mängder inte är nödvändiga. Produktion av små satser är idealiska för att testa nya produkter innan du skalar upp.

Mögelkostnader : För lågvolymkörningar använder företag ofta 3D-tryckta formar . Dessa är de mest kostnadseffektiva, vanligtvis från $ 100 till $ 1 000.

Kostnad per del : Kostnaden per del är högre i produktion med låg volym eftersom de fasta mögelkostnaderna fördelas över färre enheter. Till exempel, om en mögel kostar $ 1 000 och 100 delar görs, anger varje del $ 10 i mögelkostnader ensam.

| Volym | mögel typ | mögelkostnad | per del |

| 100 - 1 000 delar | 3D -tryckt mögel | $ 100 - $ 1 000 | Högre ($ 4,5+) |

När är produktion med låg volym?

Produktion med låg volym är perfekt för att prototypa nya mönster eller tillverkning av begränsade produktkörningar för marknadstestning. Det är också användbart för företag som vill ha flexibilitet i produktjusteringar utan att förbinda sig till höga volymer.

2. Midvolyminsprutning

Vad är produktion av mitten av volym?

Mittvolymproduktion varierar vanligtvis mellan 5 000 till 10 000 enheter . Det har en balans mellan prototyper och tillverkning av full skala. Denna produktionsnivå är idealisk för små och medelstora företag som vill producera en produkt i måttliga mängder.

Kostnadsfördelning för mitten av volym Produktionsproduktion

Mögelkostnader : Maskinformade aluminiumformar används vanligtvis för produktion av mitten av volym eftersom de erbjuder en god kompromiss mellan kostnad och hållbarhet. Dessa formar kostar mellan $ 2 000 till $ 5 000.

Mögelslitage : Aluminiumformar kan hantera upp till flera tusen delar innan slitage börjar påverka kvaliteten. Denna hållbarhet hjälper till att kontrollera långsiktiga kostnader.

| Volym | Mögel typ | Mögelkostnad | per del |

| 5 000 - 10 000 | Bearbetad aluminium | $ 2 000 - $ 5 000 | Måttlig ($ 3) |

3. Högvolyminsprutning

Vad är produktion med hög volym?

Produktion med hög volym hänvisar till tillverkningen av tiotusentals till hundratusentals delar . Detta är den mest kostnadseffektiva metoden för storskaliga produktionskörningar, idealiska för industrier som bil- och konsumentvaror.

Kostnadseffektivitet för högvolymproduktionsproduktion

Stålformar : Projekt med hög volym kräver stålformar , kända för sin hållbarhet och förmåga att hantera upprepade produktionscykler. Dessa formar kostar mer i förväg, från $ 5 000 till över 100 000 dollar , men de varar varar betydligt längre.

Lägre kostnad per del : När produktionsvolymerna ökar, minskar per delkostnader dramatiskt eftersom fasta mögelkostnader är spridda över tusentals eller till och med miljoner enheter.

| Volym | mögel typ | mögelkostnad | per del |

| 10.000+ delar | Stålform | $ 5.000 - $ 100.000+ | Låg ($ 1,75) |

Nyckelfaktorer att tänka på för projekt med hög volym

Maskinval : För högvolymkörningar kan valet av maskin (elektrisk, hydraulisk eller hybrid) påverka effektivitet och kostnad.

Materialval : Att välja rätt material hjälper till att upprätthålla hållbarhet och lägre kostnader jämfört med stora produktionscykler.

Hur man minskar formsprutningskostnaderna

1. Optimera mögeldesign

Design för tillverkning (DFM) principer

Tillämpa DFM -principer kan avsevärt minska formsprutningskostnaderna genom att förenkla formen och deldesign:

Eliminering av onödiga funktioner : Ta bort komplexa geometrier, underskott eller onödiga strukturer minskar formens komplexitet och sänker både tillverkningstid och materialkostnader.

Förenklande mögeldesign : Funktioner som branta dragvinklar eller intrikata inre hålrum ökar kostnaderna. Förenklade konstruktioner minskar behovet av avancerade mögeltillverkningstekniker, vilket gör formar billigare och snabbare att producera.

Använda universella formar

Universella formar är ofta ett kostnadseffektivt alternativ till anpassade formar:

När man ska använda universella formar : universella formar är idealiska när delar har liknande designkrav, vilket gör att samma form kan återanvändas över olika projekt.

Kostnadsbesparingar : Självparande delar och förenklade mönster kan drastiskt minska behovet av flera formar. En universell form kan sänka verktygskostnaderna genom att eliminera behovet av att skapa separata formar för varje unik del.

| Mögeldesignstrategiska | fördelar |

| Eliminera onödiga funktioner | Minskad komplexitet och kostnad |

| Universella formar | Färre formar, lägre verktygskostnader |

2. Materialval och optimering

Välja lägre kostnadsmaterial

Att välja rätt material är nyckeln till att minska kostnaderna utan att kompromissa med prestanda:

Balanseringskostnader och prestanda : Material som ABS och polypropen används ofta på grund av deras låga kostnader och goda prestandaegenskaper. ABS kostar cirka 1,30 dollar per kg, medan polypropen är ännu billigare till $ 0,90 per kg.

När man använder premiummaterial : För delar som behöver hög värme eller slagmotstånd kan högre kostnadsmaterial som polykarbonat vara nödvändigt trots deras högre pris.

Minskning av materialavfall

Minimera materialavfall kan avsevärt sänka kostnaderna

Optimering av väggtjocklek : tunnare väggar minskar materialanvändningen utan att påverka delstyrkan, förutsatt att designen stöder den.

Att använda återvunnen plast : Att införliva återvunnen plast i tillverkningsprocessen sänker materialkostnaderna och förbättrar hållbarhet. Återvunnet termoplast erbjuder liknande egenskaper till en lägre prispunkt.

| Materialvalsstrategifördelar | : |

| Välja lägre kostnadsmaterial | Minskad kostnad per del |

| Återvunnet plast | Lägre materialkostnader, hållbarhet |

3. Öka produktionsvolymen

Skalfördelar i formsprutning

Att producera högre volymer hjälper till att distribuera fasta kostnader i fler delar, vilket minskar kostnaden per enhet:

Större satser lägre kostnader : När produktionsvolymen ökar sprids de initiala mögel- och installationskostnaderna över ett större antal delar, vilket sänker kostnaden per del.

Balansering av produktionsbehov : Medan produktion av hög volym erbjuder lägre kostnader per del är det viktigt att balansera produktionsvolymerna med faktiska efterfrågan för att undvika onödiga lagerkostnader.

Batchar liknande projekt tillsammans

kombinera liknande projekt kan maximera effektiviteten:

| Strategikostnadsbesparingar | Att |

| Ökande produktionsvolym | Minskade kostnader per del genom skalfördelar |

| Batchar liknande projekt | Sprida fasta kostnader över fler enheter |

4. Omfamna 3D -tryckta formar för prototyper

När ska du använda 3D -tryckta formar

3D-tryckta formar är en kostnadseffektiv lösning för små produktionskörningar eller prototyper:

Korta körningar och prototyper : 3D -utskrift kan producera formar snabbt och prisvärt för korta produktionscykler, vilket eliminerar behovet av kostsamma metallformar under prototypfasen.

Kostnadsfördelar : Kostnaden för 3D-uttryckta formar är mycket lägre än traditionella aluminium- eller stålformar, vilket ofta sträcker sig från $ 100 till $ 1 000 , vilket gör det idealiskt för snabba iterationer och småparti.

Begränsningar av 3D -utskrift i formsprutning

Medan 3D -tryckta formar erbjuder kostnadsbesparingar, kommer de också med begränsningar:

Hållbarhet : 3D-tryckta formar är inte lika hållbara som metallformar, vilket gör dem mindre lämpliga för produktion med hög volym.

Begränsat till enkla mönster : Mer komplexa mönster kan fortfarande kräva traditionella CNC-machinerade formar för noggrannhet och hållbarhet.

| 3D -tryckta mögelfördelar | och begränsningar |

| Gynn | Låg kostnad, snabb produktion för korta körningar |

| Begränsningar | Begränsad hållbarhet, endast enkla mönster |

Injektionsmålningskostnadsräknareverktyg

Hur du uppskattar dina formsprutningskostnader

Att uppskatta formsprutningskostnader kan vara komplexa, men flera onlineverktyg förenklar processen. Dessa verktyg använder ingångar som delstorlek, material, mögelkomplexitet och produktionsvolym för att ge kostnadsberäkningar.

Översikt över populära online -kostnadsberäknare

Flera kostnadsberäkningsverktyg kan hjälpa dig att beräkna dina formsprutningskostnader

CustomPart : Detta verktyg gör det möjligt för användare att mata in olika deldetaljer för att få snabba kostnadsberäkningar. Det är användarvänligt och erbjuder en uppdelning av material, mögel och produktionskostnader.

Protolabs : Protolabs, som är känd för snabb prototyp, erbjuder en räknare som ger exakta citat baserat på produktionsvolym och materialval. Det är särskilt användbart för dem som vill få delar snabbt.

ICOMOLD : Denna estimator tillhandahåller detaljerade citat baserat på CAD -modeller, vilket gör att användare kan ladda upp mönster och få omedelbar feedback. Det är bra för mer komplexa projekt som behöver exakt kostnadsanalys.

| Verktygsfunktioner | : |

| Anpassning | Snabba uppskattningar för material, mögel, arbetskraft |

| Protolabs | Omedelbara citat, snabba prototypalternativ |

| Stämpel | CAD-baserade citat för komplexa delkonstruktioner |

Få offert från tjänsteleverantörer

När du har använt en kostnadskalkylator för att få en uppskattning kan det ge en tydligare bild av faktiska kostnader.

Vad man ska leta efter i citat och serviceavtal

När du granskar citat från formuleringsgjutningsleverantörer är det viktigt att uppmärksamma flera faktorer:

Inställningsavgifter : Vissa leverantörer debiterar ytterligare avgifter för maskininställning eller mögelförberedelser.

Ledtider : Leta efter realistiska ledtider som passar din projekttidslinje. Snabbare tjänster kommer ofta till en premie.

Kvalitetsgarantier : Se till att tjänsteleverantören garanterar delkvalitet, inklusive tolerans, finish och materialnoggrannhet.

Tips för att förhandla med leverantörer

Förhandla om bättre priser kan sänka din totala formsprutningskostnad:

Buntorder : Att kombinera flera projekt till en större beställning kan hjälpa till att sprida fasta kostnader, vilket ger dig bättre pris per del.

Begär flera offert : Att få offert från olika leverantörer kan du jämföra priser och förhandla om villkor.

Flexibla ledtider : Om du har flexibla tidsfrister kan du kanske förhandla om lägre kostnader genom att låta leverantören passa din beställning i deras schema.

| Nyckelfaktorer för att överväga | varför de spelar roll |

| Inställningsavgifter | Påverkar kostnaderna i förväg |

| Ledtider | Påverkar projekttidslinjerna |

| Kvalitetsgarantier | Säkerställer konsekvent delkvalitet |

| Förhandlingstips | Hjälper till att sänka kostnaderna genom buntning eller flexibla tidsfrister |

Slutsats: formsprutningskostnad

Injektionskostnadskostnader påverkas av flera viktiga faktorer, inklusive form av mögelkonstruktion och , materialutrustningskostnader , Produktionsvolym och arbetskraftskostnader . För att minimera formsprutningskostnader utan att offra kvaliteten är det viktigt att tillämpa design för tillverkning (DFM) principer , välja kostnadseffektiva material och optimera produktionsvolymerna. Att använda universella formar eller 3D -tryckta formar för korta körningar och kombinera projekt för att öka effektiviteten är också effektiva sätt att hålla kostnaderna nere.

Om du planerar ett formsprutningsprojekt kan du överväga att samarbeta med Team MFG. För mer skräddarsydda råd eller komplexa mönster, kontakta professionella tjänster för att få expertvägledning och optimera din produktionsprocess.

Vanliga frågor: Injektionskostnader

Vad är det typiska kostnadsintervallet för formsprutningsverktyg?

Lågkomplexitetsformar: $ 2 000 - $ 25 000

Medium komplexitet: $ 25 000 - $ 100 000

Hög komplexitet: $ 100 000 - $ 1 000 000+

Hur påverkar produktionsvolymen per enhet?

Högre volymer i allmänhet lägre kostnader per enhet

Exempel: 1 000 enheter kan kosta $ 10/enhet, medan 100 000 enheter kan sjunka till $ 1/enhet

Vad är det mest kostnadseffektiva materialet för formsprutning?

Polypropylen (PP) är ofta billigast

ABS erbjuder en bra balans mellan kostnad och prestanda

Materialval beror på specifika delkrav

Hur mycket kan 3D -tryckta formar spara på prototypningskostnader?

Vad är break-even-punkten för intern och outsourcad produktion?

Hur mycket lägger materialavfall och löpare till totala kostnader?

Vad är kostnadseffekterna av deldesignkomplexitet?

Enkla delar kan kosta 25-50% mindre att producera än komplexa

Varje ytterligare funktion (underbekämpning, strukturer etc.) ökar mögel- och produktionskostnaderna