कदापि चिन्तितम् यत् इञ्जेक्शन-ढालनस्य व्ययः वास्तवतः किं चालयति? भवान् कतिपयानि शतानि वा कोटि-भागं वा उत्पादयति वा, इन्जेक्शन-मोल्डिंग्-व्ययस्य पृष्ठतः कारकं अवगन्तुं भवतः बजटस्य अधिकतमं करणस्य कुञ्जी अस्ति । मोल्ड डिजाइनतः आरभ्य सामग्रीचयनं उत्पादनमात्रा च यावत्, उच्चगुणवत्तायुक्तानि परिणामानि निर्वाहयन् भवन्तः कथं व्ययस्य नियन्त्रणं कर्तुं शक्नुवन्ति इति विषये गोतां कुर्मः।

इन्जेक्शन ढालनम् किम् ?

इंजेक्शन ढालन एक निर्माण प्रक्रिया है जो सटीक आकृतियों के साथ भाग बनाने के लिए पिघलन सामग्री को एक चाचा में इंजेक्शन करने में शामिल होती है। एषा प्रक्रिया प्लास्टिकं वा अन्यं सामग्रीं वा द्रवीकृत्य कार्यं करोति, पूर्व-निर्मित-सांचायां प्रविष्ट्य, तस्याः शीतलं, ठोसीकरणं च कर्तुं शक्नोति । उच्चगुणवत्तायुक्तानि प्लास्टिकघटकानि निर्मातुं बहुधा प्रयुक्तासु तकनीकेषु इदं बहुप्रयुक्तेषु तकनीकेषु अन्यतमम् अस्ति ।

इन्जेक्शन ढालन प्रक्रिया कथं कार्यं करोति ?

इन्जेक्शन ढालने प्रक्रियायां अनेकाः प्रमुखाः चरणाः सन्ति:

सामग्री तैयारी : थर्मोप्लास्टिक गुटिका, जैसे ABS या पॉलीप्रोपाइलीन, तक हीटें तक हीटें नहीं किया जाता है, जब तक कि वे गलन करते हैं।

इंजेक्शन चरण : पिघलन सामग्री उच्च दबाव पर एक सांच में इंजेक्शन किया जाता है।

शीतलीकरणं ठोसञ्च : सामग्री शीतलं भवति, कठोरता, सांचस्य आकारं गृह्णाति च।

ejection : ठोसभागः सांचात् निष्कासितः भवति, एकं चक्रं सम्पन्नं करोति ।

इंजेक्शन मोल्डिंग प्रणाली के प्रमुख घटक

ढाल : मोल्ड कोर टूल है। इदं प्रायः धातुतः निर्मितं भवति तथा च द्वौ अर्धौ युक्तौ स्तः-साइड ए तथा पार्श्वयोः एकः भागस्य बाह्यपृष्ठं भवति, यदा पार्श्वः ख पृष्ठपार्श्वयोः अथवा आधिपतयः इत्यादीनां आन्तरिकविशेषतानां आकारं ददाति।.. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .

ढाल सामग्री : अधिकांश सांचा एल्यूमीनियम या इस्पात से बनाते हैं, उत्पादन आयतन और सामग्री ढालते हुए सामग्री के आधार पर।

डिजाइन-विशेषताः : मोल्ड-डिजाइन-मध्ये शीतलीकरण-चैनल्, इजेक्टर्-पिन, तथा च धावक-प्रणालीः सन्ति, येन सामग्री-प्रवाहः मार्गदर्शनार्थं भवति ।

इंजेक्शन मोल्डिंग मशीन : यन्त्रे कच्चा पदार्थस्य पोषणार्थं हॉपरः, तस्य द्रवनार्थं तापितं पिपासा, तथा च एकं जलीयं वा विद्युत् तन्त्रं च समाविष्टं भवति यत् द्रवीभूतं प्लास्टिकं मोल्डे इन्जेक्शनं करोति

सामग्री : थर्मोप्लास्टिक, जैसे पॉलीप्रोपाइलीन (पीपी) तथा ऐक्रेलोनिट्रिल ब्यूटाडिन स्टायरीन (abs) जैसे उनके बंदर्यता एवं पुनर्चक्रीयता के कारण इंजेक्शन मोल्डिंग में सामान्यतः का प्रयोग किया जाता है।

सामूहिक-उत्पादनार्थं इन्जेक्शन-मोल्डिंग् किमर्थं आदर्शम् अस्ति ।

द्रुत-उत्पादन-चक्रम् : एकः इन्जेक्शन-चक्रः एक-निमेषात् न्यूनं समयं गृह्णीयात्, येन बृहत्-धावनस्य कृते आदर्शः भवति ।

लागत दक्षता : यद्यपि प्रारम्भिक ढाल लागत अधिक होते हैं, तो प्रतिभाग मूल्य अधिक मात्राओं के साथ नाटकीय रूप से गिरता है।

उच्च परिशुद्धता : इंजेक्शन मोल्डिंग कठिन सहिष्णुता एवं सुसंगत गुणवत्ता वाले भाग बनाता है, अपशिष्ट को कम करता है।

इंजेक्शन ढालन लागत निर्धारित कारक

1. साधनस्य व्ययः .

प्रारम्भिक उपकरण निवेश 1 .

प्रायः इञ्जेक्शन-ढालने सांचा प्रायः बृहत्तमः अग्रिम-व्ययः भवति । इदं 3D मुद्रितं कर्तुं शक्यते, एल्युमिनियमेन निर्मितं, अथवा इस्पातात् निर्मितम् अस्ति । ढाल मूल्यनिर्धारणजटिलता, आकारः, भौतिकपरिचयः च इति आधारेण ढालमूल्याङ्कनं भिद्यते:

3D मुद्रित सांचा : प्रोटोटाइपिंग या कम-वल्यूम रन के लिए सर्वश्रेष्ठ, मूल्य $ 100 से $ 1,000 से मूल्य के लिए।

एल्युमिनियम-सांचाः : मध्य-मात्रायाः उत्पादनार्थं उपयुक्ताः, यस्य मूल्यं २,००० तः ५,००० डॉलरपर्यन्तं भवति ।

इस्पातस्य मोल्डाः : उच्च-मात्रायां उत्पादनार्थं आदर्शः, $५,००० तः $१००,००० पर्यन्तं भवति ।

ढालस्य जटिलतायाः कथं प्रभावः भवति

जटिल-सांचन-निर्माणानि व्ययस्य उपरि चालयितुं शक्नुवन्ति । अंडरकट, भाग आकार, तथा मसौदा कोण जैसे विशेषताएं साधन जटिलता को बढ़ाते हैं:

अण्डरकट् तथा मसौदा कोण : अधिक विस्तृत डिजाइनों को उन्नत ढाल निर्माण की आवश्यकता होती है, जो लागत पर जोड़ा जाता है।

भाग आकार : बृहत्तर भागों के बड़े सांचों की आवश्यकता होती है, जो अधिक महत्वपूर्ण होते हैं।

कस्टम ढाल बनाम सार्वभौमिक मोल्ड : कस्टम मोल्डस सटीक विनिर्देशों के साथ मिलता है, परन्तु सार्वभौमिक ढाल का कटौती कर सकते हैं यदि बहुमुखी होती है यदि बहुमुखता स्वीकार्य होती है।.. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .

ढाल जीवन एवं स्थायित्व

ढाल आयुः उत्पादनस्य आयतनस्य सामग्रीयाः च उपरि निर्भरं भवति । उच्च-मात्रा-सांचानां सामान्यतया स्थायित्वस्य कृते इस्पातस्य आवश्यकता भवति, यदा न्यून-मात्रायां सांचाः एल्युमिनियमस्य अथवा 3D-मुद्रित-सामग्रीणां उपयोगं कर्तुं शक्नुवन्ति:

कम-वल्यूम मोल्ड : लघु जीवनस्पन, लघु उत्पादन रन के लिए किफायती।

उच्च-मात्रा सांचा : टिकाऊ एवं दीर्घ-लघुताएं; विस्तारिते उपयोगाय इस्पातस्य ढालाः प्राधान्यं प्राप्नुवन्ति ।

| ढाल-प्रकारः | सर्वोत्तम-उपयोग- | लाभः |

| 3d मुद्रित सांचा . | कम-खण्ड रन . | $ 100 - $ 1,000 . |

| एल्युमिनियम मोल्ड 1 . | मध्य-खण्ड रन 1 . | $ 2,000 - $ 5,000 . |

| इस्पातस्य मोल्डः २. | उच्च-खण्ड रन . | $ 5,000 - $ 100,000+ |

2. उपकरण लागत 1 .

इंजेक्शन मोल्डिंग मशीन के प्रकार

भिन्न-भिन्न-यन्त्राणि सटीकता, गतिः, मूल्यं च भिन्न-भिन्न-स्तरं प्रददति:

विद्युत यन्त्र : उच्च सटीकता, ऊर्जा-कुशल, परन्तु अधिक प्रारम्भिक लागत।

हाइड्रोलिक मशीन : टिकाऊ एवं लागत-प्रभावी, परन्तु कम सटीक।

संकरयन्त्राणि : द्वयोः मिश्रणं, सटीकता स्थायित्वं च प्रददाति परन्तु अधिकमूल्येन।

यन्त्रव्ययः भिन्नः : १.

लघु-परिमाणस्य उत्पादनम् : डेस्कटॉप-यन्त्राणां मूल्यं $10,000 तः न्यूनं भवितुम् अर्हति ।

बृहत्-परिमाणस्य उत्पादनम् : औद्योगिकयन्त्राणि $१००,००० तः अधिकं शक्नुवन्ति ।

आन्तरिक उत्पादन बनाम आउटसोर्सिंग

यन्त्राणि यन्त्राणि क्रीणीत वा बहिः स्रोतस्य उत्पादनं वा व्यावसायिकैः निर्णयः करणीयः। प्रत्येकं विकल्पं तस्य प्रो-विपक्षः च अस्ति:

आन्तरिक उत्पादन : गुणवत्ता एवं लीड समय पर अधिक नियंत्रण, परन्तु महत्वपूर्ण अपफ्रेंट निवेश की आवश्यकता होती है।

आउटसोर्सिंग : पूंजीव्ययः, लघुव्यापाराणां कृते आदर्शः, परन्तु उत्पादनगुणवत्तायाः समयस्य च न्यूननियन्त्रणं कर्तुं शक्नोति।

| यन्त्रप्रकारः | सर्वोत्तमः उपयोगः | अनुमानितव्ययः |

| डेस्कटॉप मशीन 1 . | कम-खण्ड रन . | <$१०,००० २. |

| औद्योगिक मशीन 1 . | उच्च-खण्ड रन . | $ 50,000 - $ 200,000+ |

3. इन्जेक्शन ढालन के लिए सामग्री लागत

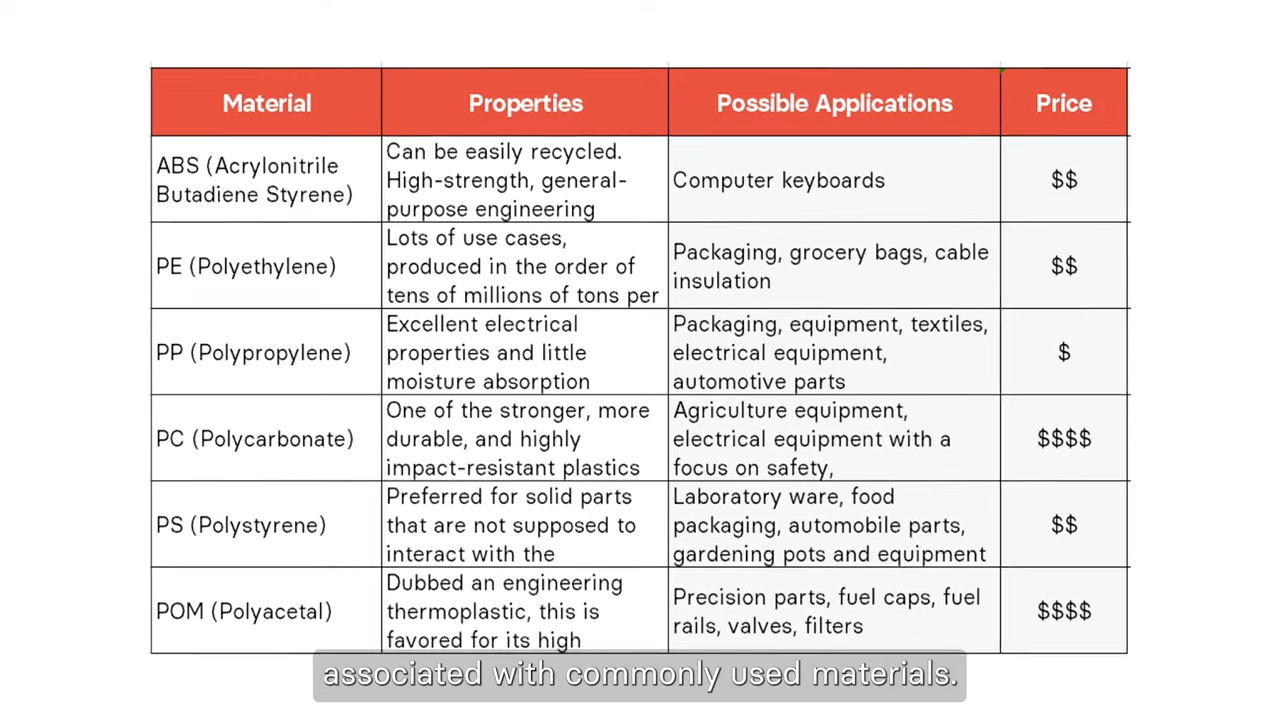

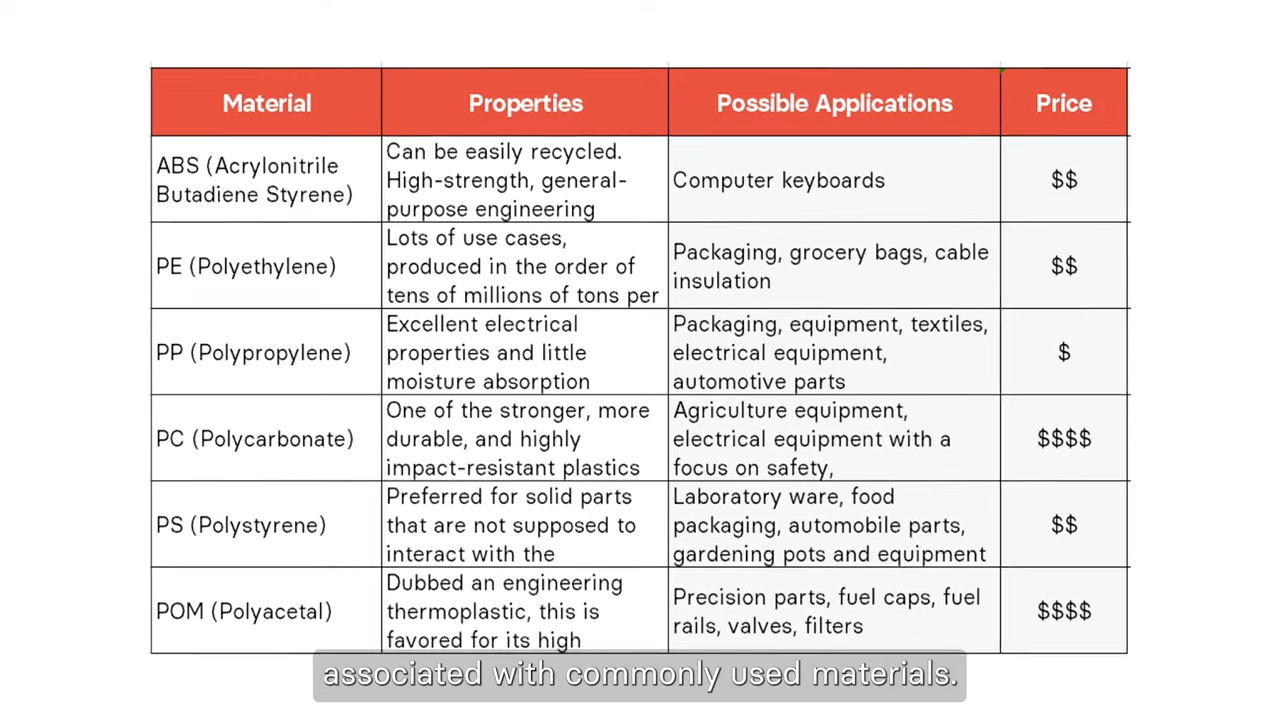

सामान्य इन्जेक्शन मोल्डिंग सामग्री एवं उनके लागत

सामग्री का चयन व्ययस्य महत्त्वपूर्णतया प्रभावं करोति। थर्मोप्लास्टिकस्य उपयोगः अधिकतया इन्जेक्शन-मोल्डिंग्-मध्ये भवति, तथा च प्रत्येकस्य अद्वितीय-गुणाः मूल्यनिर्धारणं च भवति ।

ABS : टिकाऊ, बहुमुखी; प्रायः $1.30 प्रति किलो.

polypropylene (pp) : हल्का, रसायनों के प्रतिरोधी; प्रायः $ 0.90 प्रति किग्रा।

पॉलीइथिलीन (पीई) : लचीला, प्रभाव-प्रतिरोधी; प्रायः $ 1.20 प्रति किग्रा।

पॉलीकार्बोनेट (पीसी) : मजबूत, उच्च स्पष्टता; प्रतिकिलोग्राम $ 2.30 लागत।

भवतः परियोजनायाः कृते सम्यक् सामग्रीं चयनं कुर्वन्तु

सम्यक् सामग्री चयनं अनुप्रयोगस्य उपरि निर्भरं भवति। व्यय-प्रभावशीलता तापमानस्य वा रसायनानां वा शक्तिं, लचीलतां, प्रतिरोधं च सन्तुलनं करणीयम्:

| सामग्री | -कुंजी-विशेषताः | प्रति-किलो |

| अब्स 1 . | टिकाऊ, हल्के 1 . | $ 1.30 . |

| पॉलीप्रोपाइलीन (पीपी) . | लचीला, रासायनिक प्रतिरोधी . | $ 0.90 . |

| पॉलीइथिलीन (पीई) . | प्रभाव प्रतिरोधी, पुनःप्रयोज्य योग्य . | $ 1.20 . |

| पॉलीकार्बोनेट (पीसी) 1 . | उच्च स्पष्टता, मजबूत 1 . | $ 2.30 . |

4. श्रम एवं सेवा लागत 1 .

इंजेक्शन ढालने श्रम में श्रम .

यद्यपि इञ्जेक्शन्-मोल्डिंग्-प्रक्रियायाः अधिकांशं स्वचालितं भवति चेदपि श्रमस्य भूमिका अस्ति । यत्र श्रमव्ययः उत्पद्यते तत्र मुख्यक्षेत्राणि सन्ति- १.

सेटअप लागत : विशिष्ट भाग के लिए प्रारम्भिक मशीन विन्यास।

मरम्मत लागत : यन्त्र एवं ढाल के लिए रखरखाव एवं भाग प्रतिस्थापन।

निगरानीय लागत : ऑपरेटर स्वचालन प्रक्रिया का निरीक्षण करते हैं, जिससे भागों को सहन किया जाता है।

आउटसोर्सिंग सेवा लागत 1 .

आउटसोर्सिंग करते समय श्रम एवं सेवा प्रदाता शुल्क कुल लागत पर जोड़ता है। एतेषु व्ययेषु अन्तर्भवन्ति- १.

परिवहन एवं रसद : आउटसोर्स प्रदाता से समाप्त भाग शिपिंग शिपिंग।

गुणवत्ता नियंत्रण : भागों के मानते हुए, प्रायः अतिरिक्त शुल्क की आवश्यकता होती है।

मार्कअप : सेवाप्रदातारः इन्जेक्शन-ढालन-प्रक्रियायाः प्रबन्धनार्थं चार्जं कुर्वन्ति ।

उत्पादन आयतन द्वारा इंजेक्शन मोल्डिंग लागत

1. कम-मात्रा इंजेक्शन ढालना

न्यून-मात्रायां उत्पादनं किम् ?

कम-खण्डस्य उत्पादनं लघु-मात्रा-निर्माणं निर्दिशति, सामान्यतया १०० तः १,००० भागानां मध्ये । इदं सामान्यतया प्रोटोटाइपिंग अथवा कस्टम आदेशस्य कृते उपयुज्यते यत्र बृहत् परिमाणानि आवश्यकानि न सन्ति। लघु-बैच-उत्पादनं स्केल-अप-करणात् पूर्वं नूतनानां उत्पादानाम् परीक्षणार्थं आदर्शम् अस्ति ।

ढाल लागत : कम-वल्यूम रन के लिए, व्यवसाय प्रायः 3D मुद्रित सांचों का उपयोग करते हैं . एते सर्वाधिकं व्यय-प्रभाविणः सन्ति, सामान्यतया $100 तः $1,000 पर्यन्तं सामान्यतया.

प्रति-भागीय लागत : प्रतिभाग लागत कम-मात्रा उत्पादन में अधिक हो जाता है क्योंकि नियत ढाल लागत कम इकाइयों में वितरित किया जाता है। यथा, यदि कस्यचित् सांचनस्य मूल्यं $१,००० भवति तथा च १०० भागाः भवन्ति तर्हि प्रत्येकं भागः केवलं ढालस्य मूल्यं $१० मध्ये भवति ।

| उत्पादन आयतन आयतन | ढाल प्रकार | ढाल प्रकार लागत | लागत |

| १०० - १,००० भागाः २. | 3d मुद्रित सांचा . | $ 100 - $ 1,000 . | उच्चतर ($ 4.5+) . |

कदा न्यून-मात्रायां उत्पादनं आदर्शम् अस्ति ?

निम्न-मात्रायां उत्पादनं नूतनानां डिजाइनानाम् अथवा विनिर्माणस्य सीमित-उत्पाद-रन- निर्माणार्थं विपण्य-परीक्षणार्थं परिपूर्णम् अस्ति । उच्चमात्रायां प्रतिबद्धतां विना उत्पादसमायोजनेषु लचीलापनं इच्छति इति कम्पनीनां कृते अपि उपयोगी अस्ति।

2. मध्य-मात्रा-इञ्जेक्शन-ढालनम् .

मध्य-मात्रायां उत्पादनं किम् ?

मध्य-खण्डस्य उत्पादनं सामान्यतया ५,००० तः १०,००० यूनिट्- पर्यन्तं भवति । इदं प्रोटोटाइपिङ्ग-पूर्ण-परिमाण-निर्माणयोः मध्ये सन्तुलनं प्रहरति । उत्पादनस्य एषः स्तरः लघु-मध्यम-व्यापाराणां कृते आदर्शः अस्ति यत् मध्यम-मात्रायां उत्पादं उत्पादयितुं इच्छति ।

मध्य-खण्डस्य उत्पादनस्य आयतन लागत-

ढाल लागत : मशीनयुक्त एल्युमिनियम सांचानां सामान्यतया मध्य-मात्रायाः उत्पादनस्य उपयोगः क्रियते यतोहि ते मूल्यस्य स्थायित्वस्य च मध्ये उत्तमं सम्झौतां प्रदास्यन्ति। एतेषां सांचानां मूल्यं २,००० तः ५,००० डॉलरपर्यन्तं भवति ।.

ढाल-परिधानं अश्रुश्च : एल्युमिनियम-सांचाः धारण-अश्रु-अश्रु-अश्रु-गुणात् पूर्वं कतिपयानि सहस्राणि भागानि यावत् सम्भालितुं शक्नुवन्ति । इदं स्थायित्वं दीर्घकालीनव्ययस्य नियन्त्रणे सहायकं भवति ।

| -मात्रा- | मोल्ड-प्रकारस्य ढाल-प्रकारस्य | मूल्य- विभाजनस्य कृते | विच्छेदः प्रतिभागं प्रतिभागं लागतम् |

| ५,००० - १०,००० . | यन्त्रित एल्यूमीनियम 1 . | $ 2,000 - $ 5,000 . | मध्यम ($3) . |

3. उच्च-मात्रायां इन्जेक्शन-ढालनम् .

उच्च-मात्रायां उत्पादनं किम् ?

उच्च-मात्रायां उत्पादनं निर्माणं निर्दिशति दशसहस्राणि सहस्राणि च भागानां | बृहत्-प्रमाणस्य उत्पादन-धावनस्य कृते एषा सर्वाधिकं व्यय-प्रभावी पद्धतिः अस्ति, यत् वाहन-उपभोक्तृ-वस्तूनाम् इत्यादीनां उद्योगानां कृते आदर्शम् अस्ति ।

उच्च-खण्ड उत्पादन

इस्पात सांचाः : उच्च-खण्डीय-परियोजनानि इस्पात-सांचानां आवश्यकतां अनुभवन्ति , पुनः पुनः उत्पादन-चक्रं सम्भालितुं तेषां स्थायित्व-क्षमतायाः, क्षमतायाः च कृते प्रसिद्धम्। एतेषां ढालानां मूल्यं अधिकं अग्रिमम् अस्ति, $5,000 तः $100,000 तः अधिकं , परन्तु ते महत्त्वपूर्णतया अधिककालं यावत् स्थास्यन्ति।

प्रति-भागीय-व्ययः : यथा यथा उत्पादनस्य मात्रा वर्धते तथा तथा प्रति-भागस्य मूल्यं नाटकीयरूपेण न्यूनीभवति यतोहि सहस्राणि वा कोटि-एककानि अपि नियत-व्ययः प्रसारितः भवति

| आयतन | आयतन का लागत दक्षता सांचा प्रकार | सांचाई प्रकार लागत | लागत |

| 10,000+ भाग 10,000+ भाग | इस्पातस्य मोल्डः २. | $ 5,000 - $ 100,000+ | निम्न ($ 1.75) 1 . |

उच्च-मात्रायां परियोजनानां कृते विचारणीयाः प्रमुखाः कारकाः

मशीन विकल्पः : उच्च-मात्रायाः रन-कृते यन्त्रस्य (विद्युत्, जलीयः, अथवा संकरः) चॉइकः दक्षतां, मूल्यं च प्रभावितं कर्तुं शक्नोति ।

सामग्री चयन : उचित सामग्री का चयन बड़े उत्पादन चक्रों पर स्थायित्व एवं कम लागत बना रखने में सहायक करता है।

इंजेक्शन ढालन लागत को कैसे कम करना चाहिए

1. ढाल डिजाइन को अनुकूलित करें

निर्माण के लिए डिजाइन (DFM) सिद्धान्त

DFM सिद्धान्तों को लागू करना सांचा एवं भाग डिजाइन को सरलीकरण करके इंजेक्शन ढालन लागत का महत्वपूर्ण कम कर सकते हैं:

अनावश्यकविशेषतानां उन्मूलनं : जटिलज्यामिताः, अण्डरकट्, अथवा अनावश्यकरूपेण बनावटाः निष्कासयितुं सांचायाः जटिलतां न्यूनीकरोति, निर्माणसमयस्य भौतिकव्ययस्य च द्वयमपि न्यूनीकरोति

सरलीकरण मोल्ड डिजाइन : स्टीप मसौदा कोण या जटिल आंतरिक गुहा जैसे विशेषताएं को लागत बढ़ाता है। सरलीकृतानि डिजाइनानि उन्नत-सांचन-निर्माण-तकनीकानां आवश्यकतां न्यूनीकरोति, येन सांचाः सस्ताः द्रुततराः च भवन्ति, येन उत्पादनं भवति ।

सार्वभौमिकसांचानां प्रयोगः २.

सार्वभौम-सांचाः प्रायः कस्टम्-सांचानां व्यय-प्रभावी विकल्पाः भवन्ति:

कदा सार्वभौम-सांचानां उपयोगः : सार्वभौम-सांचानां आदर्शः भवति यदा भागाः समानानि डिजाइन-आवश्यकतानि भवन्ति, येन भिन्न-भिन्न-प्रकल्पेषु समान-सांचानां पुनः उपयोगः भवति

लागत बचत : स्व-सम्भालित भागों एवं सरल परिकल्पनाओं को एकाधिक सांचन की आवश्यकता को घोर रूप से कम कर सकते हैं। एकः सार्वभौमिकः सांचा प्रत्येकं अद्वितीयभागस्य कृते पृथक् पृथक् ढालानां निर्माणस्य आवश्यकतां समाप्तं कृत्वा साधनव्ययस्य न्यूनीकरणं कर्तुं शक्नोति ।

| ढाल-डिजाइन-रणनीति- | लाभाः |

| अनावश्यक विशेषताओं को समाप्त करना | जटिलता एवं लागत का कम 1 . |

| सार्वभौमिक ढाल 1 . | ढाल, कम उपकरण लागत |

2. सामग्री चयन एवं अनुकूलन .

निम्न-लाभ सामग्री का चयन .

सम्यक् सामग्रीं चयनं कृत्वा कार्यप्रदर्शनस्य सम्झौतां विना व्ययस्य न्यूनीकरणस्य कुञ्जी अस्ति:

सन्तुलनं कार्यप्रदर्शनं च : इत्यादीनां सामग्रीनां एबीएस तथा पॉलीप्रोपलीन न्यूनलाभस्य, उत्तमप्रदर्शनविशेषतायाश्च कारणेन व्यापकरूपेण उपयोगः भवति । एबीएस इत्यस्य मूल्यं प्रतिकिलोग्रामस्य प्रायः $१.३० भवति, यदा तु PolyPropylene अपि $0.90 प्रति kg इत्यत्र सस्ता अस्ति ।

कदा प्रीमियमसामग्रीणां उपयोगं कर्तव्यम् : येषां भागानां कृते उच्चतापस्य वा प्रभावप्रतिरोधस्य आवश्यकता भवति, तेषां कृते उच्च-लाभयुक्ताः सामग्रीः यथा पॉलीकार्बोनेट् इत्यादीनां उच्चतरमूल्यानां अभावे अपि आवश्यकाः भवितुम् अर्हन्ति

सामग्री अपशिष्ट कमी 1 .

सामग्री अपशिष्ट को कम करना महत्वपूर्ण लागत हो सकता है:

भित्तिमोटाई अनुकूलितीकरणम् : पतलीभित्तिः भागबलं प्रभावितं विना सामग्रीप्रयोगं न्यूनीकरोति, बशर्ते यत् डिजाइनः तस्य समर्थनं करोति।

पुनःप्रयुक्तप्लास्टिकस्य उपयोगेन : पुनःप्रयुक्तप्लास्टिकस्य निर्माणप्रक्रियायां समावेशः सामग्रीव्ययः न्यूनीकरोति तथा च स्थायित्वं सुधरति। पुनःप्रयुक्तं थर्मोप्लास्टिकं न्यूनमूल्ये अपि समानानि गुणाः प्रददाति ।

| सामग्री चयन रणनीति | लाभ |

| निम्न-लाभ सामग्री का चयन . | प्रति-भागीय लागत का कम किया गया 1 . |

| पुनःप्रयुक्तप्लास्टिकं २. | सामग्री लागत, स्थायित्व 1 . |

3. उत्पादनस्य मात्रां वर्धयन्तु

इंजेक्शन ढालने के पैमाने के अर्थव्यवस्था

उच्चतरमात्राणां उत्पादनं अधिकभागेषु नियतव्ययस्य वितरणं कर्तुं सहायकं भवति, प्रति-एककं मूल्यं न्यूनीकरोति:

बृहत्तर बैच कम लागत : जैसा कि उतपादन आयतन बढ़ता है, प्रारंभिक ढाल और सेटअप लागत अधिक संख्या में भागों पर फैला जाता है, प्रति-भागीय लागत को नीचे चलाते हैं।

उत्पादनस्य आवश्यकतानां सन्तुलनम् : यद्यपि उच्च-मात्रायां उत्पादनं प्रतिभागं न्यूनं व्ययम् अयच्छति, तथापि अनावश्यक-सूची-व्ययस्य परिहाराय वास्तविक-माङ्गल्याः सह उत्पादन-मात्रायाः सन्तुलनं महत्त्वपूर्णं भवति

समान परियोजनाओं को एक साथ बैचिंग

समान परियोजनाओं का संयोजन करना दक्षता अधिकतम बना सकता है:

| रणनीति | लागत बचत |

| उत्पादन आयतन बढ़ते हुए 1 . | स्केल के अर्थव्यवस्थाओं के माध्यम से प्रति भाग कम लागत |

| समान परियोजनाओं को बैचिंग | अधिक इकाइयों पर स्थिर लागत प्रसारण करना |

4. प्रोटोटाइपिंग के लिए 3D मुद्रित सांचों को आलिंगन करें

कदा 3D मुद्रितसांचानां उपयोगः करणीयः .

3D मुद्रित सांचा लघु उत्पादन रन या प्रोटोटाइपिंग के लिए एक लागत-प्रभावी समाधान हैं:

शॉर्ट रन एवं प्रोटोटाइपिंग : 3D मुद्रणं लघु उत्पादनचक्रस्य कृते शीघ्रं तथा सस्तीरूपेण सांचानां उत्पादनं कर्तुं शक्नोति, प्रोटोटाइपिंग चरणस्य समये महता धातुसांचानां आवश्यकतां समाप्तं करोति।

लागत लाभ : 3D मुद्रित सांचों के अपफ्रेंट लागत पारंपरिक एल्यूमीनियम या स्टील मोल्ड से दूर कम हो जाता है, जो प्रायः $100 से $1,000 तक , जिसमें यह रैपिड पुनरावृत्ति के लिए आदर्श बनाता है।

इंजेक्शन ढालने 3D प्रिंटिंग के सीमाएँ

मुद्रितसांचानां प्रदाय

स्थायित्व : 3D मुद्रित सांचा धातु सांच के समान टिकाऊ नहीं होती है, जो उन उच्च-मात्रा उत्पादन के लिए कम उपयुक्त बनाती हैं।

सरल-डिजाइन-पर्यन्तं सीमितम् : अधिक-जटिल-डिजाइन-मध्ये अद्यापि पारम्परिक-सीएनसी-यन्त्रित-सांचानां आवश्यकता भवितुम् अर्हति यत् सटीकतायै स्थायित्वाय च भवति ।

| 3D | यद्यपि |

| लाभाः | कम लागत, लघु रन के लिए शीघ्र उत्पादन |

| सीमा 1 . | सीमित स्थायित्व, सरल डिजाइन केवल |

इंजेक्शन मोल्डिंग लागत कैलकुलेटर उपकरण

भवतः इन्जेक्शन ढालनव्ययस्य अनुमानं कथं करणीयम्।

इंजेक्शन मोल्डिंग लागत का आकलन करना जटिल हो सकता है, परन्तु कई ऑनलाइन उपकरण प्रक्रिया को सरल बनाते हैं। एतेषु साधनेषु भागस्य आकारः, सामग्रीः, ढालजटिलता, उत्पादनस्य आयतनं च इत्यादीनां निवेशानां उपयोगः भवति यत् मूल्यानुमानं ददाति ।

लोकप्रिय ऑनलाइन लागत अनुमानक का अवलोकन

अनेकाः मूल्य-अनुमानक-उपकरणाः भवन्तं भवतः इन्जेक्शन-मोल्डिंग्-व्ययस्य गणनां कर्तुं साहाय्यं कर्तुं शक्नुवन्ति:

Custompart : एतत् साधनं उपयोक्तृभ्यः त्वरित-लाभ-अनुमानं प्राप्तुं विभिन्नान् भाग-विवरणानि निवेशयितुं शक्नोति । इदं उपयोक्तृ-अनुकूलं भवति तथा च सामग्री, ढाल, उत्पादन-व्ययस्य च विच्छेदं प्रदाति।

प्रोटोलैब्स् : द्रुतगतिप्रोटोटाइपिङ्गस्य कृते प्रसिद्धः, प्रोटोलाब् एकं गणकयंत्रं प्रदाति यत् उत्पादनस्य आयतनस्य सामग्रीचयनस्य च आधारेण सटीकं उद्धरणं ददाति। शीघ्रं भागं प्राप्तुं इच्छन्तानाम् कृते विशेषतया सहायकं भवति।

Icomold : अयं अनुमानकः CAD मॉडलस्य आधारेण विस्तृतं उद्धरणं प्रदाति, येन उपयोक्तारः डिजाइनं अपलोड् कर्तुं शक्नुवन्ति तथा च तत्क्षणं प्रतिक्रियां प्राप्नुवन्ति। अधिकजटिलपरियोजनानां कृते महान् अस्ति यस्य सटीकं मूल्यं विश्लेषणं आवश्यकम् अस्ति।

| उपकरण- | विशेषताः |

| कस्टमभाग 1 . | सामग्री, ढाल, श्रम के लिए शीघ्र अनुमान |

| प्रोटोलैब्स् २. | तत्काल उद्धरण, रैपिड प्रोटोटाइप विकल्प |

| iComold . | जटिल भाग डिजाइन के लिए CAD-आधारित उद्धरण |

सेवा प्रदाताओं से उद्धरण प्राप्त करना

एकदा भवन्तः अनुमानं प्राप्तुं मूल्य-गणक-यंत्रस्य उपयोगं कृतवन्तः, तदा उद्धरणार्थं सेवा-प्रदातृणां कृते प्रसारणं भवन्तं वास्तविक-व्ययस्य स्पष्टतरं चित्रं दातुं शक्नुवन्ति

उद्धरण-सेवा-सम्झौतेषु किं अन्वेष्टव्यम् ।

यदा इन्जेक्शन-मोल्डिंग-प्रदातृभ्यः उद्धरणस्य समीक्षां करोति तदा अनेक-कारकाणां ध्यानं दातुं महत्त्वपूर्णम् अस्ति ।

सेटअप शुल्क : कुछ प्रदाता यन्त्र सेटअप या ढाल तैयारी के लिए अतिरिक्त शुल्क शुल्क लेते हैं।

Lead Times : यथार्थवादी लीड समय देखें जो आपके परियोजना समय रेखाओं को फिट करें। द्रुततरसेवाः प्रायः प्रीमियमेन आगच्छन्ति ।

गुणवत्ता गारण्टी : सुनिश्चितं कुर्वन्तु यत् सेवाप्रदाता भागगुणवत्तायाः गारण्टीं ददाति, यत्र सहिष्णुता, समाप्तिः, सामग्रीसटीकता च सन्ति।

आपूर्तिकर्ताभिः सह वार्तालापस्य युक्तयः

उत्तम-दरानाम् वार्तायां भवतः समग्र-इञ्जेक्शन-मोल्डिंग्-व्ययस्य न्यूनीकरणं कर्तुं शक्यते:

बण्डल आदेशाः : एकाधिकप्रकल्पानां संयोजनेन एकस्मिन् बृहत्तरे क्रमे संयोजनेन नियतव्ययस्य प्रसारणे सहायकं भवितुम् अर्हति, येन भवन्तः प्रति-भागीयमूल्यनिर्धारणं उत्तमं प्राप्नुवन्ति।

बहुविधं उद्धरणं अनुरोधयन्तु : भिन्न-भिन्न-आपूर्तिकर्ताभ्यः उद्धरणं प्राप्तुं मूल्यानां तुलनां कर्तुं तथा च शर्तानाम् वार्तायां च भवति ।

लचीलाः लीड समयाः : यदि भवतः लचीलाः समयसीमाः सन्ति, तर्हि भवान् प्रदातुः स्वस्य आदेशं प्रति भवतः आदेशं समायोजयितुं अनुमतिं दत्त्वा न्यूनव्ययस्य वार्तालापं कर्तुं शक्नोति।

| मुख्य-कारकाः विचारणीयाः | यत् ते किमर्थं महत्त्वपूर्णाः सन्ति |

| सेटअप शुल्क 1 . | अपफ्रण्ट् लागत को प्रभावित करता है। |

| लीड समय 1 . | परियोजना समय रेखाओं को प्रभावित करता है |

| गुणवत्ता गारण्टी 1 . | सुसंगत भाग गुणवत्ता सुनिश्चित करता है। |

| वार्ता युक्तियाँ 1 . | बण्डलिंग या लचीला समयसीमाओं के माध्यम से कम लागत सहायता करता है। |

निष्कर्षः इन्जेक्शन ढालन लागत

इंजेक्शन मोल्डिंग लागत अनेक प्रमुख कारक द्वारा प्रभावित होता है, जिसमें ढाल डिजाइन एवं सामग्री चयन , उपकरण लागत , उत्पादन मात्रा , और श्रम व्यय सहित गुणवत्ता त्यागं विना इन्जेक्शन मोल्डिंग व्ययस्य न्यूनीकरणाय, निर्माणार्थं डिजाइनं प्रयोक्तुं महत्त्वपूर्णं भवति , Cost-effective materials , तथा च उत्पादनस्य मात्रां अनुकूलितुं च महत्त्वपूर्णम् अस्ति। उपयोगेन , तथा च परियोजनानां संयोजनं कार्यक्षमतां वर्धयितुं, अपि च व्ययस्य अधः स्थापयितुं प्रभावी उपायाः सन्ति सार्वभौमसांचानां अथवा 3D मुद्रितसांचानां अल्पधावनस्य

यदि भवान् इन्जेक्शन-मोल्डिंग-प्रकल्पस्य योजनां करोति तर्हि Team MFG इत्यनेन सह सहकार्यं कर्तुं विचारयतु। अधिक-सज्जा-सल्लाहस्य अथवा जटिल-डिजाइनस्य कृते, व्यावसायिक-सेवाभिः सह सम्पर्कं कुर्वन्तु तथा च स्वस्य उत्पादन-प्रक्रियायाः अनुकूलनं कर्तुं शक्नुवन्ति। विशेषज्ञ-मार्गदर्शनं प्राप्तुं

FAQS: इंजेक्शन मोल्डिंग लागत

इञ्जेक्शन ढालने साधनस्य कृते किं विशिष्टं व्ययपरिधिः अस्ति?

कम जटिलता मोल्ड: $ 2,000 - $ 25,000

मध्यम जटिलता: $ 25,000 - $ 100,000

उच्च जटिलता: $ 100,000 - $ 1,000,000+

उत्पादनस्य मात्रा प्रति-इकाई-व्ययम् कथं प्रभावितं करोति ?

उच्चतर आयतन सामान्यतः प्रति-एकित लागत

उदाहरणम् : 1,000 यूनिट् $10/इकाई भवितुं शक्नोति, यदा तु 100,000 यूनिट् $1/युनिट् यावत् पातयितुं शक्नोति

इञ्जेक्शन ढालनार्थं किं सर्वाधिकं व्यय-प्रभावी सामग्री अस्ति?

PolyPropylene (pp) प्रायः सस्ती होती है।

एबीएस व्ययस्य कार्यप्रदर्शनस्य च उत्तमं संतुलनं प्रदाति।

सामग्री विकल्प विशिष्ट भाग आवश्यकताओं पर निर्भर करता है।

3D मुद्रितसांचानां कियत् रक्षणं कर्तुं शक्यते प्रोटोटाइपिंग-व्ययस्य उपरि कियत् रक्षितं भवितुम् अर्हति ?

अन्तः-गृहे बनाम आउटसोर्सड् उत्पादनस्य कृते ब्रेक-इवेन् बिन्दुः कः?

भाग जटिलता एवं आयतन के आधार पर व्यापक रूप से भिन्न होते हैं।

सामान्य नियमः आन्तरिक-गृहे प्रतिवर्षं 10,000+ भागेषु व्यय-प्रभावी भवति

सामग्री अपशिष्टं धावकाः च समग्रव्ययेषु कियत् योजयन्ति?

भाग डिजाइन जटिलता का व्यय प्रभाव क्या है?

सरल भागों को जटिल की अपेक्षा 25-50% कम लागत हो सकता है।

प्रत्येकं अतिरिक्तं विशेषता (अण्डरकट्, बनावटम् इत्यादीनि) ढालस्य उत्पादनस्य च मूल्यं वर्धयति