射出成形のコストを本当に駆り立てるのか疑問に思ったことはありませんか?数百または数百万の部品を生産しているかどうかにかかわらず、射出成形費用の背後にある要因を理解することは、予算を最大化するための鍵です。金型の設計から材料の選択、生産量まで、高品質の結果を維持しながらコストを制御する方法に飛び込みましょう。

射出成形とは何ですか?

射出成形は、溶融物質を金型に注入して、正確な形状の部品を作成することを含む製造プロセスです。このプロセスは、プラスチックや別の材料を溶かし、事前に設計された型に注入し、冷却して固化することで機能します。これは、大量の高品質のプラスチックコンポーネントを作成するための最も広く使用されている技術の1つです。

射出成形プロセスはどのように機能しますか?

射出成形プロセスには、いくつかの重要な段階が含まれます。

材料の準備:ABSやポリプロピレンなどの熱可塑性ペレットは、溶けるまで加熱されます。

注入段階:溶融物質は、高圧でカビに注入されます。

冷却と固化:材料が冷却され、硬化し、型の形をとります。

排出:固化した部分は金型から排出され、1つのサイクルが完了します。

射出成形システムの重要な成分

金型:金型はコアツールです。通常、金属で作られており、2つの半分で構成されています。AとサイドBの側面。サイドAは部分の外面を形成しますが、サイドBはrib骨やボスなどの内部機能を形作ります。

射出成形機:マシンには、原料に供給するホッパー、加熱されたバレルを溶かすためのホッパー、および溶融プラスチックをカビに注入するための油圧または電気メカニズムが含まれています。

材料:ポリプロピレン(PP)やアクリロニトリルブタジエンスチレン(ABS)などの熱可塑性科学は、汎用性とリサイクル性のために射出成形で一般的に使用されています。

射出成形が大量生産に最適な理由

高速生産サイクル:単一の噴射サイクルには1分もかからず、大規模なランに最適です。

コスト効率:初期金型コストは高くなりますが、1部あたりの価格は大量に劇的に低下します。

高精度:射出成形は、緊密な耐性と一貫した品質を備えた部品を作成し、廃棄物を減らします。

射出成形コストを決定する要因

1。ツールのコスト

初期ツール投資

金型は、多くの場合、射出成形の最大の前払いコストです。 3D印刷、アルミニウムで作られている、または鋼で作られています。カビの価格設定は、複雑さ、サイズ、材料の選択に基づいて異なります。

3Dプリント金型:100ドルから1,000ドルの価格のプロトタイピングまたは低容量の実行に最適です。

アルミニウム型:ミッドボリューム生産に適しており、2,000ドルから5,000ドルの費用がかかります。

スチール型:5,000ドルから100,000ドルを超える範囲の大量生産に最適です。

カビの複雑さがコストにどのように影響するか

複雑な金型デザインは、コストを引き上げることができます。アンダーカット、パートサイズ、ドラフト角度などの機能は、ツールの複雑さを高めます。

アンダーカットとドラフト角度:より詳細な設計には、コストが増加する高度な金型製造が必要です。

部品サイズ:より大きな部品には、より高価な大きな金型が必要です。

カスタム金型対ユニバーサル金型:カスタム金型は正確な仕様に一致しますが、汎用性が受け入れられると、ユニバーサル金型はコストを削減できます。

カビの寿命と耐久性

カビの寿命は、生産量と材料に依存します。通常、大量の金型は耐久性に鋼を必要としますが、低容量の金型はアルミニウムまたは3Dプリント材料を使用

| でき |

ます |

。 |

| 3Dプリント型 |

低容量の実行 |

$ 100- $ 1,000 |

| アルミニウム型 |

ミッドボリュームラン |

2,000ドル-5,000ドル |

| スチール型 |

大量に実行されます |

$ 5,000-100,000+ |

2。機器のコスト

射出成形機の種類

さまざまなマシンがさまざまなレベルの精度、速度、コストを提供します。

電気機械:高精度、エネルギー効率が高いが、初期コストが高い。

油圧マシン:耐久性があり、費用対効果が高いが、正確ではない。

ハイブリッドマシン:両方が組み合わされており、精度と耐久性を提供しますが、価格が高くなります。

マシンのコストは異なります:

小規模な生産:デスクトップマシンは10,000ドル未満の費用がかかります。

大規模生産:産業機械は100,000ドルを超えることができます。

社内生産とアウトソーシング

企業は、機械を購入するか、生産を外部委託するかを決定する必要があります。各オプションには長所と短所があります:

| マシンタイプ |

最適な使用 |

推定コスト |

| デスクトップマシン |

低容量の実行 |

<$ 10,000 |

| 工業機械 |

大量に実行されます |

$ 50,000-200,000以上 |

3。射出成形の材料コスト

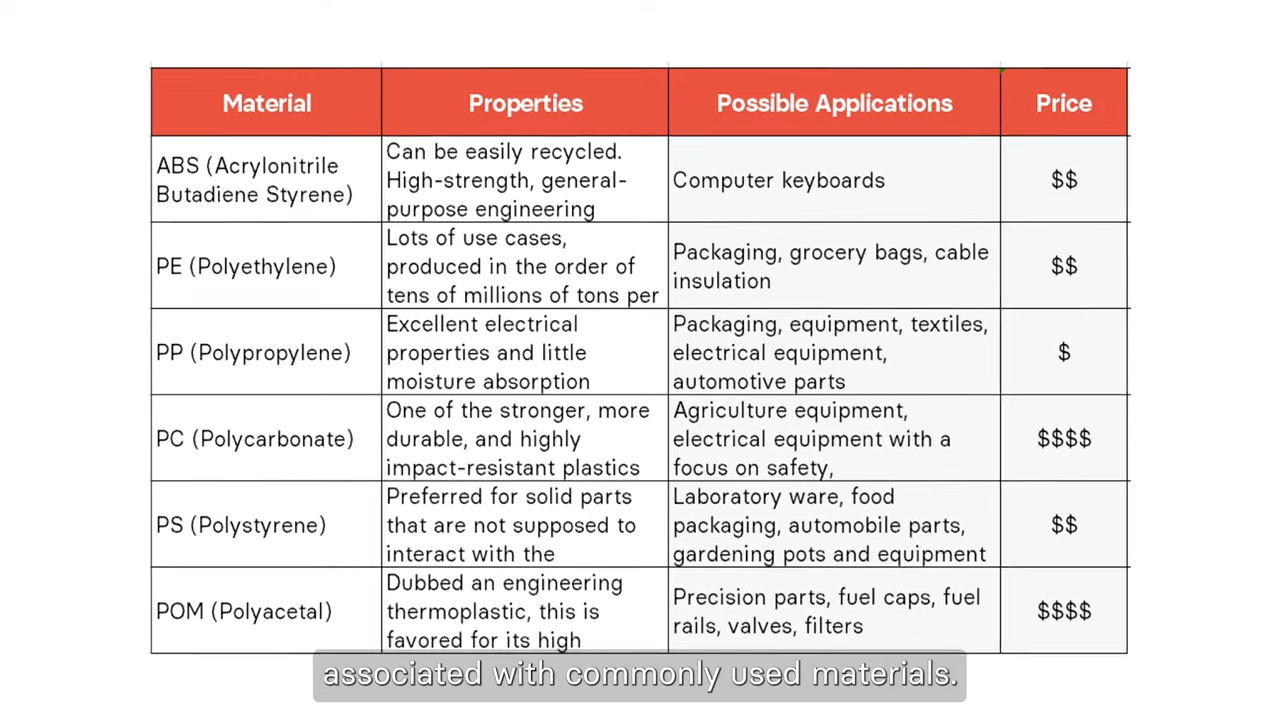

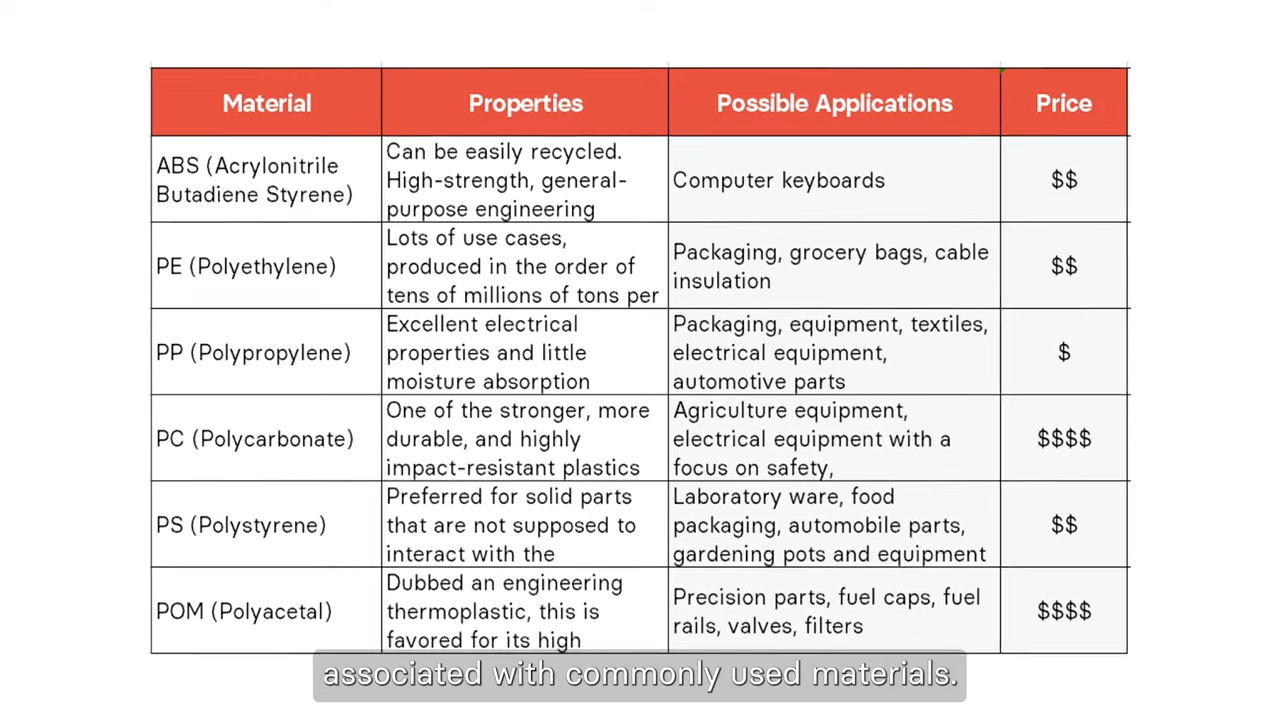

一般的な射出成形材料とそのコスト

材料の選択はコストに大きく影響します。熱可塑性物質は、射出成形で最も一般的に使用されており、それぞれにユニークな特性と価格設定があります。

ABS :耐久性があり、用途が広い。 1 kgあたり約1.30ドル。

ポリプロピレン(PP) :軽量、化学物質に耐性。 1 kgあたり約0.90ドル。

ポリエチレン(PE) :柔軟で衝撃耐性; 1 kgあたり約1.20ドル。

ポリカーボネート(PC) :強い、高い明快さ。 1 kgあたり2.30ドルかかります。

プロジェクトに適した素材を選択します

適切な材料を選択すると、アプリケーションによって異なります。費用対効果は、強度、柔軟性、および温度または化学物質に対する抵抗のバランスをとる必要があります。

| 材料の |

重要な機能 |

kgあたりの価格 |

| 腹筋 |

耐久性のある軽量 |

$ 1.30 |

| ポリプロピレン(PP) |

柔軟で耐薬品性 |

0.90ドル |

| ポリエチレン(PE) |

耐衝撃性、リサイクル可能 |

$ 1.20 |

| ポリカーボネート(PC) |

高い明快さ、強い |

2.30ドル |

4。労働とサービスの費用

射出成形の労働

射出成形プロセスの多くは自動化されていますが、労働は依然として役割を果たしています。人件費が発生する重要な領域には次のものがあります。

アウトソーシングサービスコスト

アウトソーシング、労働およびサービスプロバイダーの手数料が総費用を増やします。これらのコストは次のとおりです。

輸送とロジスティクス:アウトソーシングプロバイダーから完成した部品を配送します。

品質管理:部品が基準を満たしていることを確認し、多くの場合、追加料金が必要です。

マークアップ:サービスプロバイダーは、射出成形プロセスを管理するために請求します。

生産量による射出成形コスト

1。低容積射出成形

低容量生産とは何ですか?

低容量生産とは、通常100〜1,000部の間で、少量の製造を指します。大量のプロトタイピングやカスタムオーダーには一般的に使用されています。小型バッチの生産は、スケールアップする前に新製品のテストに最適です。

金型コスト:低音量の実行では、企業はしばしば 3Dプリント金型を使用します。これらは最も費用対効果が高く、通常は 100ドルから1,000ドルの範囲です.

パートごとのコスト:固定金額コストがより少ないユニットに分配されるため、1部あたりのコストは低容量生産で高くなります。たとえば、金型の費用が1,000ドル、100部の部品が作成された場合、各部品には金型コストが10ドルだけ含まれます。

| 生産ボリューム金 |

型カビの種類の |

コストパーツ |

あたりのコスト |

| 100〜1,000部品 |

3Dプリント型 |

$ 100- $ 1,000 |

Higher($ 4.5+) |

低容量生産はいつ理想的ですか?

低容量生産は、 プロトタイピングや、 新しいデザインの 制限された製品の製造に最適です。 市場テストのためにまた、大量の製品を取り入れることなく、製品調整の柔軟性を必要とする企業にとっても便利です。

2。容積中の射出成形

ミッドボリューム生産とは何ですか?

ミッドボリューム生産量は通常、 5,000〜10,000ユニットの範囲です。プロトタイピングとフルスケールの製造のバランスをとっています。このレベルの生産は、中程度の量の製品を生産しようとしている中小企業に最適です。

中容量生産

金型コスト: 機械加工されたアルミニウム型は、 コストと耐久性の間に良い妥協を提供するため、一般的に中容量生産に使用されます。これらの金型の費用は 2,000〜5,000ドルです.

カビの摩耗:アルミニウム型は、摩耗や裂傷が品質に影響を与える前に、最大数千部を扱うことができます。この耐久性は、長期コストを制御するのに役立ちます。

| 生産量のコスト崩壊 |

ボリューム金型 |

金額コスト |

パーツあたりのコスト |

| 5,000〜10,000 |

機械加工されたアルミニウム |

2,000ドル-5,000ドル |

中程度($ 3) |

3。大量の射出成形

大量生産とは何ですか?

大量生産とは、 数万から数十万の部品の製造を指します。これは、自動車や消費財などの産業に最適な大規模な生産運営のための最も費用対効果の高い方法です。

大量生産

スチール型:大量のプロジェクトには スチール型が必要です。これらの金型は、 、耐久性と繰り返しの生産サイクルを処理する能力で知られる範囲で、より多くの費用がかかります 5,000ドルから100,000ドルを超えるが、かなり長く続きます。

パートあたりのコストの削減:生産量が増加すると、 部品あたりのコストが劇的に減少します。 固定金額コストが数千または数百万ユニットに広がっているため、

| 量 |

の |

コスト効率 |

生産 |

| 10,000以上の部品 |

スチール型 |

$ 5,000-100,000+ |

低($ 1.75) |

大量のプロジェクトを考慮すべき重要な要素

射出成形コストを削減する方法

1。金型設計を最適化します

製造のための設計(DFM)原則

DFMの原則を適用すると、金型とパーツ設計を簡素化することにより、射出成形コストを大幅に削減できます。

ユニバーサル型の使用

ユニバーサル金型は、多くの場合、カスタム金型に代わる費用対効果の高い代替品です:

| 金型設計戦略の |

利点 |

| 不要な機能を排除します |

複雑さとコストの削減 |

| ユニバーサル型 |

金型が少なく、ツーリングコストが削減されます |

2。材料の選択と最適化

低コストの材料の選択

適切な材料を選択することは、パフォーマンスを損なうことなくコストを削減するための鍵です。

コストとパフォーマンスのバランス: ABS や ポリプロピレンなどの材料は 、低コストと優れた性能特性のために広く使用されています。 ABSは1 kgあたり約1.30ドルですが、ポリプロピレンは1 kgあたり0.90ドルでさらに安くなります。

プレミアム材料を使用する時期:高熱または耐衝撃性を必要とする部品の場合、より高い価格にもかかわらず、ポリカーボネートのような高コストの材料が必要になる場合があります。

材料廃棄物の削減

材料の廃棄物を最小化すると、コストが大幅に削減される可能性があります:

| 材料選択戦略の |

利点 |

| 低コストの材料の選択 |

パートあたりのコストの削減 |

| リサイクルされたプラスチック |

材料コストの削減、持続可能性 |

3.生産量を増やします

射出成形における規模の経済

より多くのボリュームを生産することは、より多くの部品に固定コストを分配するのに役立ち、ユニットあたりのコストを削減します。

同様のプロジェクトを一緒にバッチします

同様のプロジェクトを組み合わせることで、効率を最大化できます。

| 戦略 |

コストの削減です |

| 生産量の増加 |

規模の経済によるパーツあたりのコストの削減 |

| 同様のプロジェクトのバッチ |

より多くのユニットに固定費を広める |

4.プロトタイピング用の3Dプリント金型を採用します

3Dプリント金型を使用するタイミング

3Dプリント金型は、小規模な生産の実行またはプロトタイピングのための費用対効果の高いソリューションです。

短い走行とプロトタイピング:3Dプリントは、短い生産サイクルのために迅速かつ手頃な価格で金型を生成し、プロトタイピングフェーズ中に高価な金属型の必要性を排除できます。

コストの利点:3Dプリント金型の前払いコストは、従来のアルミニウムまたはスチール型よりもはるかに低く、多くの場合 100ドルから1,000ドルの範囲であり、迅速な反復と小型バッチの生産に最適です。

射出成形における3D印刷の制限

3Dプリント金型はコスト削減を提供しますが、制限もあります:

| 3Dプリント金型の |

利点と制限 |

| 利点 |

低コスト、短期間の速い生産 |

| 制限 |

限られた耐久性、シンプルなデザインのみ |

射出成形コスト計算機ツール

射出成形コストを推定する方法

射出成形コストの推定は複雑になる可能性がありますが、いくつかのオンラインツールでプロセスが簡素化されます。これらのツールは、パートサイズ、材料、カビの複雑さ、生産量などの入力を使用して、コストの見積もりを提供します。

人気のあるオンラインコスト推定器の概要

いくつかのコスト推定器ツールは、射出成形費用を計算するのに役立ちます:

CustomPart :このツールを使用すると、ユーザーはさまざまな部品の詳細を入力して、迅速なコストの見積もりを取得できます。使いやすく、材料、カビ、生産コストの内訳を提供します。

Protolabs :迅速なプロトタイピングで知られるProtolabsは、生産量と材料の選択に基づいて正確な引用を提供する計算機を提供します。部品を迅速に取得しようとしている人には特に役立ちます。

ICOMOLD :この推定器は、CADモデルに基づいた詳細な引用符を提供し、ユーザーがデザインをアップロードしてインスタントフィードバックを受信できるようにします。正確なコスト分析が必要な、より複雑なプロジェクトに最適です。

| ツール |

機能 |

| CustomPart |

材料、カビ、労働の迅速な推定 |

| Protolabs |

インスタント引用符、迅速なプロトタイピングオプション |

| Icomold |

複雑なパーツデザインのCADベースの引用 |

サービスプロバイダーから引用符を取得します

コスト計算機を使用して見積もりを取得したら、引用符でサービスプロバイダーに手を差し伸べると、実際のコストのより明確な画像を提供できます。

引用符とサービス契約で何を探すべきか

射出成形プロバイダーからの引用を確認するとき、いくつかの要因に注意を払うことが重要です。

セットアップ料金:一部のプロバイダーは、マシンのセットアップまたは金型の準備に追加料金を請求します。

リードタイム:プロジェクトのタイムラインに合った現実的なリードタイムを探してください。より速いサービスは、多くの場合、プレミアムで提供されます。

品質保証:サービスプロバイダーが、許容度、仕上げ、材料の正確性を含む部分の品質を保証することを確認します。

サプライヤーとの交渉のためのヒント

より良いレートを交渉することで、全体的な射出成形コストを下げることができます:

バンドル注文:複数のプロジェクトを1つの大規模な注文に組み合わせると、固定費を拡大することができ、パートごとの価格設定が向上します。

複数の見積もりをリクエストする:異なるサプライヤーから引用符を取得すると、価格を比較して条件を交渉できます。

柔軟なリードタイム:柔軟な締め切りがある場合、プロバイダーがスケジュールに注文に合わせることができるようにすることで、より低いコストを交渉できる場合があります。

| を考慮する重要な要因 |

それらが重要な理由 |

| セットアップ料金 |

前払いのコストに影響します |

| リードタイム |

プロジェクトのタイムラインに影響を与えます |

| 品質保証 |

一貫した部分品質を保証します |

| 交渉のヒント |

バンドルまたは柔軟な締め切りを通じてコストを削減するのに役立ちます |

結論:射出成形コスト

射出成形コストは、いくつかの重要な要因の影響を受けます 、金型の設計や材料選択, 機器には, 生産量や 人件費など。品質を犠牲にすることなく射出成形費用を最小限に抑えるには、が重要です。 製造(DFM)の原則に設計を適用し、 費用対効果の高い材料を選択し、生産量を最適化すること使用し、プロジェクトを組み合わせて効率を向上させることも、コストを抑えるための効果的な方法です。 ユニバーサル金型 または 3Dプリント金型を 短時間で

射出成形プロジェクトを計画している場合は、チームMFGと協力することを検討してください。よりカスタマイズされたアドバイスや複雑なデザインについては、 専門家のサービスに連絡して 、専門家のガイダンスを取得し、生産プロセスを最適化してください。

FAQ:射出成形コスト

射出成形ツーリングの典型的なコスト範囲は何ですか?

低い複雑さの金型:2,000ドルから25,000ドル

中程度の複雑さ:25,000ドルから100,000ドル

高い複雑さ:$ 100,000-1,000,000以上

生産量はユニットごとのコストにどのように影響しますか?

一般に、より高いボリュームがユニットあたりのコストを削減します

例:1,000ユニットの費用は1ユニットで、100,000ユニットは1ユニットに1ドルに低下する可能性があります

射出成形に最も費用対効果の高い材料は何ですか?

3D印刷された金型は、プロトタイピングコストをいくら節約できますか?

社内と外部委託生産の壊れているポイントは何ですか?

材料の廃棄物とランナーは全体的なコストにいくら追加しますか?

部品設計の複雑さのコストの影響は何ですか?