Јесте ли се икад запитали шта заиста покреће трошкове бризгање? Без обзира да ли производите неколико стотина или милиона делова, разумевање фактора који стоји иза трошкова убризгавања је кључно за максимизирање вашег буџета. Од дизајна калупа до селекције материјала и јачине производа, заронимо у начину на који можете контролисати трошкове уз одржавање висококвалитетних резултата.

Шта је убризгавање?

Убризгавање је процес производње који укључује убризгавање растаљених материјала у калуп за стварање делова са прецизним облицима. Овај процес делује топљењем пластике или другог материјала, убризгавајући је у унапред дизајниран калуп и омогућавајући му да се охлади и учвршћује. То је једна од најчешће кориштених техника за стварање висококвалитетних пластичних компоненти у великим количинама.

Како функционише процес убризгавања?

Процес убризгавања укључује неколико кључних фаза:

Припрема материјала : термопластичне пелете, попут АБС или полипропилена, загревају се док се не растопе.

Фаза убризгавања : растопљени материјал се убризгава у калуп под високим притиском.

Хлађење и учвршћивање : материјал се хлади, очвршћује и узима облик калупа.

Избацивање : Очвршћени део се избацује из калупа, испуњавајући један циклус.

Кључне компоненте система за убризгавање

Калуп : Калуп је основни алат. Обично је направљен од метала и састоји се од две половине и бочне стране А и бочне Б. Сиде А формира спољну површину дела, док је бочна Б облика интерне карактеристике попут ребра или шефова.

Калуп Материјал : Већина плијесни производи се од алуминијума или челика, у зависности од обима производње и материјала који се обликовало.

Карактеристике дизајна : Дизајн калупа укључују хладне канале, игле за избацивање и системе тркача како би водили проток материјала.

Машина за бризгање : Машина укључује спремник за храњење сировина, загрејане бачве да га топи и хидраулични или електрични механизам за убризгавање растопљеног пластике у калуп.

Материјали : Термопластика, попут полипропилена (ПП) и акрилонитрил бутадиене стирена (АБС), обично се користе у ињекционом ливењу због њихове свестраности и рециклабилности.

Зашто је убризгавање идеално за масовну производњу

Брзи циклуси за производњу : Јединствени циклус убризгавања може трајати мање од једног минута, чинећи га идеалним за велике трке.

Ефикасност трошкова : Док су почетни трошкови калупа високи, цена по дијелу драматично пада са већим количинама.

Висока прецизност : убризгавање ствара делове са уским толеранцијама и доследном квалитету, смањујући отпад.

Фактори који одређују трошкове убризгавања

1. Цена алата

Почетна алатна улагања

Калуп је често највећи трошак унапред у ињекционом ливењу. Може се 3Д штампано, направљено од алуминијума или израђен од челика. Цене калупа варира на основу сложености, величине и избора материјала:

3Д штампани калупи : Најбоље за прототипирање или траке са ниским количином, по цени од 100 до 1.000 долара.

Алуминијумске калупе : Погодно за производњу средње запремине, коштало је 2.000 до 5.000 долара.

Челични калупи : Идеално за производњу високог обима, у распону од 5.000 долара на преко 100.000 УСД.

Како укинути сложеност плијесни

Сложени дизајни калупи могу возити трошкове. Карактеристике попут подреза, величина дела и нацрта углова повећавају сложеност алата:

Подњице и нацрти углова : детаљнији дизајн захтевају напредно израду калупа, што додаје трошкове.

Величина дела : Већи делови су потребни већи калупи који су скупљи.

Прилагођени калупи против универзалних калупа : прилагођени калупи одговарају тачним спецификацијама, али универзални калупи могу смањити трошкове ако је свестраност прихватљива.

Животни век калупа и трајност

Животни век калупа зависи од обима производње и материјала. Калупи са високим јачинама обично захтевају челик за издржљивост, док калупи са ниским количинама могу користити алуминијум или 3Д штампани материјали:

Калупи са ниским запреминима : Кратки животни век, приступачан за мале производне траке.

Калупи високог јачине : издржљиво и дуготрајно; Челични калупи су пожељни за продужену употребу.

| Тип плијесни | Најбоље | Процијењени трошкови |

| 3Д штампани калуп | Покретање ниских јачине звука | 100 УСД - 1000 УСД |

| Алуминијумски калуп | Покретање средње запремине | 2.000 долара - 5.000 долара |

| Челични калуп | Волуме за волумен | 5.000 долара - 100.000 УСД + |

2 Трошкови опреме

Врсте машина за бризгање

Различите машине нуде различите нивое прецизности, брзине и трошкова:

Електричне машине : Висока прецизност, енергетски ефикасни, али већи почетни трошкови.

Хидрауличне машине : Издржљива и исплатива, али мање прецизна.

Хибридне машине : Комбинација обоје, нудећи прецизност и издржљивост, али на вишој цени.

Трошкови машине варирају:

Ин-хоусе продукција вс. Оутсоурцинг

Предузећа морају одлучити да ли ће купити машине или продукцију оутсоурце-а. Свака опција има своје предности и недостатке:

Ин-хоусе продукција : више контроле над квалитетом и временским временима, али захтева значајне унапред улагања.

Оутсоурцинг : Нижи капитални трошкови, идеални за мала предузећа, али могу довести до мање контроле над квалитетом производње и времена.

| тип машине | најбоље искоришћени | процењени трошкови |

| Десктоп машина | Покретање ниских јачине звука | <10.000 УСД |

| Индустријска машина | Волуме за волумен | 50.000 долара - 200.000 долара + |

3. Материјални трошкови за убризгавање

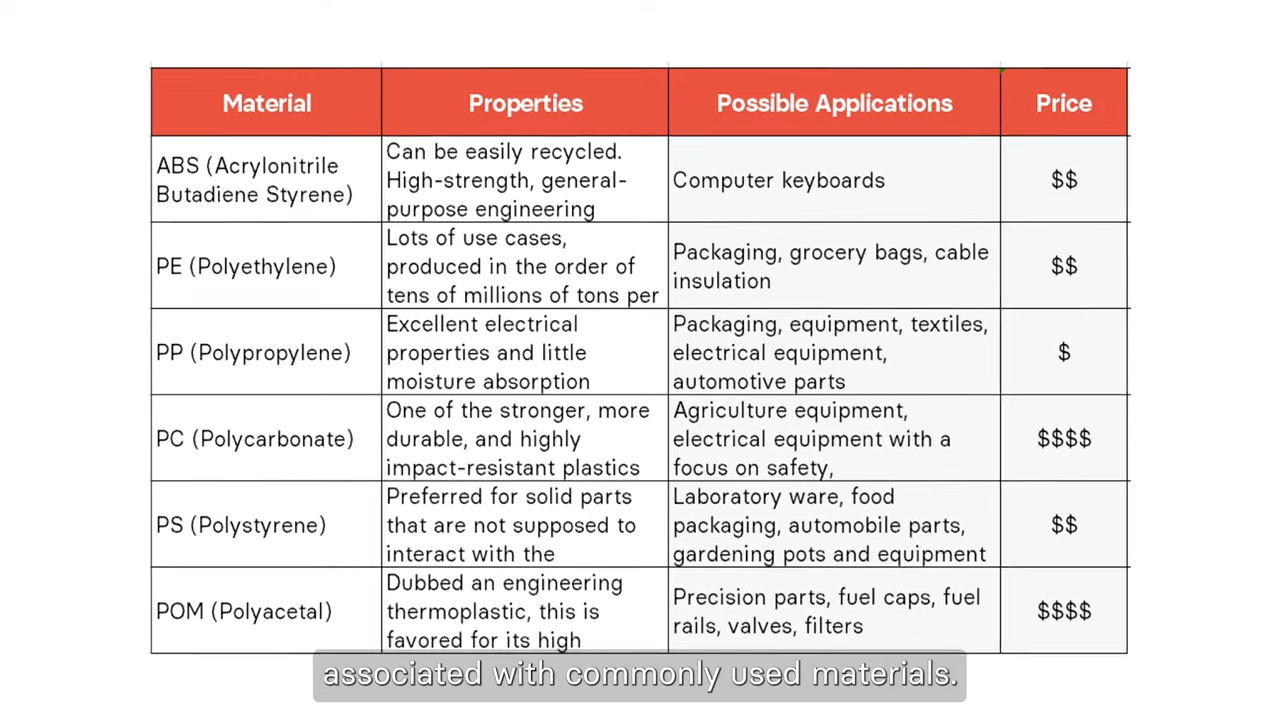

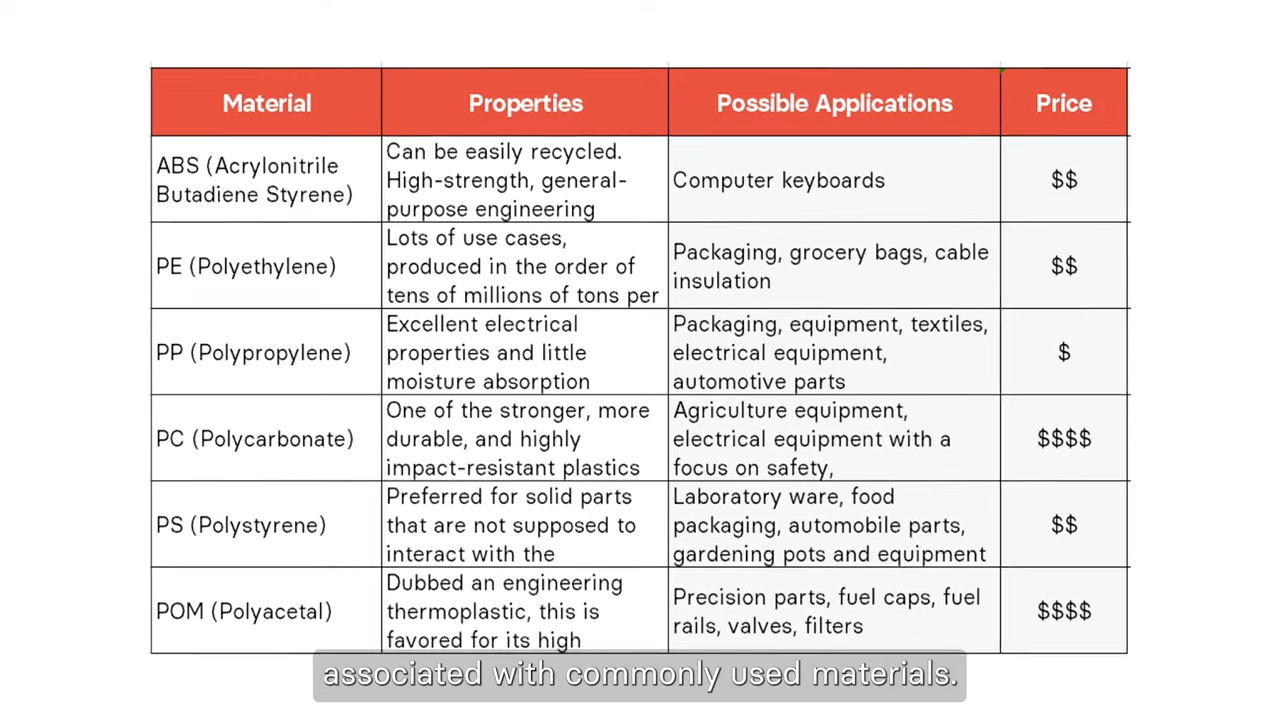

Уобичајени материјали за убризгавање и њихови трошкови

Избор материјала значајно утиче на трошкове. Термопластика се најчешће користи у убризгавању и свака има јединствена својства и цене:

АБС : Издржљив, свестран; око 1,30 долара по кг.

Полипропилен (ПП) : Лагана, отпорна на хемикалије; око 0,90 долара по кг.

Полиетилен (ПЕ) : флексибилан, отпоран на удар; око 1,20 долара по кг.

Поликарбонат (ПЦ) : снажна, велика јасноћа; кошта 2,30 УСД по кг.

Одабир праве материјала за ваш пројекат

Одабир праве материјала зависи од примене. Екоф-ефикасност мора да уравнотежи снагу, флексибилност и отпорност на температуру или хемикалије:

Својства материјала ВС. Трошкови : Материјали за ниже трошкове попут ПП-а могу бити идеални за једноставне делове, док су скупи попут рачунара неопходни за производе високих перформанси.

Утицај адитива : пунила и адитиви (попут боја или уВ стабилизатора) повећавају материјалне трошкове, али могу се тражити на основу спецификација производа.

| материјалне | кључне карактеристике | Цена по кг |

| Абс | Издржљив, лаган | 1,30 УСД |

| Полипропилен (ПП) | Флексибилан, отпоран на хемикалије | 0,90 УСД |

| Полиетилен (ПЕ) | Отпоран на ударце, рециклирање | 1,20 $ |

| Поликарбонат (ПЦ) | Висока јасноћа, јака | 2,30 УСД |

4. Радни и услуге трошкова

Рад у убризгавању

Иако је то велики део процеса убризгавања аутоматизован, рад и даље игра улогу. Кључна подручја у којима постоје трошкови рада укључују:

Трошкови подешавања : Почетна конфигурација машине за одређени део.

Трошкови оправки : одржавање и одмјера дела за машину и калуп.

Трошкови праћења : Оператори надгледају процес аутоматизације, осигуравајући да се делови правилно производе.

Трошкови услуге оутсоурцинга

Када оутсоурцинг, накнаде за провајдера рада и услуга додају укупне трошкове. Ови трошкови укључују:

Транспорт и логистика : Достава готових делова из спољног добављача.

Контрола квалитета : Осигуравање делова да испуњавају стандарде, често захтевају додатне накнаде.

Маркуп : Провајдери услуга наплаћују се за управљање процесом убризгавања.

Цена убризгавања волумена за производњу производње

1. Убризгавање ниског обима

Шта је производња ниског обима?

Производња ниског обима односи се на производњу мањих количина, обично између 100 до 1.000 делова. Обично се користи за прототипирање или прилагођене налоге у којима велике количине нису потребне. Производња малих серија идеална је за тестирање нових производа пре скалирања.

Трошкови плијесни : за ниско запремине, предузећа често користе 3Д штампане калупе . Ово су најпроцентније, обично у распону од 100 до 1.000 долара.

Цена по дијелу : Трошкови по дијелу је већи у производњи ниске количине, јер се трошкови фиксних калупа дистрибуирају у мање јединица. На пример, ако се доноси калуп кошта 1.000 и 100 делова, сваки део се не садржи 10 долара у облику калупа.

| Производња Волуме | Калуп Тип | калупа | Трошкови |

| 100 - 1.000 делова | 3Д штампани калуп | 100 УСД - 1000 УСД | Виши (4,5 УСД +) |

Када је идеална производња ниског обима?

Производња ниског обима савршена је за прототипирање нових дизајна или производње ограничених производа за тестирање тржишта. Такође је корисно за компаније које желе флексибилност у прилагођавању производа без да се изврше до високих количина.

2. Убризгавање у ињекцији средњег обима

Шта је производња средње количине?

Производња средње количине обично се креће између 5.000 до 10.000 јединица . Удара се равнотежа између прототипирања и производње пуне скале. Овај ниво производње идеалан је за мала до средња предузећа која желе да произведу производ у умереним количинама.

Распад трошкова за производњу средње запремине

Трошкови плијесни : обрађени алуминијумски калупи се обично користе за производњу средње запремине, јер нуде добар компромис између трошкова и издржљивости. Ови калупи коштају између 2.000 до 5.000 долара.

Ношење калупа и суза : Алуминијумски калупи могу поднијети до неколико хиљада делова пре хабања и почните да утичу на квалитет. Ова издржљивост помаже у контроли дугорочних трошкова.

| Производња јачину звука | Калуп Тип | Калуп Трошкови | трошкова по дијелу |

| 5.000 - 10.000 | Обрађени алуминијум | 2.000 долара - 5.000 долара | Умерено ($ 3) |

3. Убризгавање високог обима

Шта је производња високе количине?

Производња високог обима односи се на производњу десетина хиљада на стотине хиљада делова . Ово је најисплативија метода за велике производне траке, идеалне за индустрије попут аутомобилске и потрошачке робе.

Експоиенција трошкова високог обима Производња

Челични калупи : Пројекти високог обима захтевају челичне калупе , познате по својој трајној трабилности и способности да се баве поновљеним производним циклусима. Ови калупи коштају више унапред, у распону од 5.000 до преко 100.000 долара , али трају значајно дуже.

Смањите трошкове по дијелу : Пошто се повећавају количина производње, текући део се смањује драматично, јер се трошкови фиксних калупа шири на хиљаде или чак милионима јединица.

| Производња јачину | плијесни типа | Трошкови калупа | по део |

| 10.000+ делова | Челични калуп | 5.000 долара - 100.000 УСД + | Низак (1,75 долара) |

Кључни фактори за разматрање за пројекте високог обима

Избор машине : За вожње високог јачине звука, избор машине (електрични, хидраулички или хибридни) може утицати на ефикасност и трошкове.

Избор материјала : избор правих материјала помаже у одржавању трајности и нижим трошковима на великим производним циклусима.

Како смањити трошкове убризгавања

1. Оптимизирајте дизајн калупа

Дизајн за производњу (ДФМ) принципа

Примена принципа ДФМ-а може значајно смањити трошкове убризгавања поједностављивању калупа и дизајна дијела:

Елиминисање непотребних карактеристика : Уклањање сложених геометрија, подрезаних предмета или непотребних текстура смањује сложеност калупа, спуштајући се и време производње и материјалних трошкова.

Поједностављивање дизајна калупа : Карактеристике попут стрма нацрта углова или замршене унутрашње шупљине повећавају трошкове. Поједностављени дизајни смањују потребу за напредним техникама израде калупа, прављење калупа јефтиније и брже производе.

Коришћење универзалних калупа

Универзални калупи су често економична алтернатива прилагођеним калупама:

Када користити универзалне калупе : Универзални калупи су идеални када делови имају сличне захтеве за дизајн, омогућавајући да се исти калуп поново употребљава у различитим пројектима.

Уштеда трошкова : Делови за само парење и поједностављени дизајни могу драстично смањити потребу за више калупа. Један универзални калуп може смањити трошкове алата елиминисајући потребу за стварањем засебних калупа за сваки јединствени део.

| накнада за израду калупа | Правна |

| Елиминисање непотребних функција | Смањена сложеност и трошкови |

| Универзални калупи | Мање калупа, нижи трошкови алата |

2 Избор материјала и оптимизација

Одабир материјала за ниже трошкове

Одабир праве материјала је кључно за смањење трошкова без угрожавања перформанси:

Рабање трошкова и перформансе : Материјали попут АБС и полипропилена се широко користе због својих ниских трошкова и добрих карактеристика перформанси. АБС кошта око 1,30 долара по кг, док је полипропилен чак и јефтинији на 0,90 УСД по кг.

Када користити премиум материјале : за делове којима је потребна велика отпорност на топлоте или утицаја, вишепробојни материјали попут поликарбоната могу бити потребни упркос њиховој вишој цени.

Смањење материјалног отпада

Минимизирање материјалног отпада може значајно нижи трошкови:

Оптимизација дебљине зида : Рашири зидови смањују употребу материјала без утицаја на снагу дела, под условом да га дизајн подржава.

Коришћење рециклиране пластике : Укључивање рециклиране пластике у процес производње смањује материјалне трошкове и побољшава одрживост. Рециклирана термопластика нуди слична својства по нижој цени.

| стратегије за избор материјала | Предности |

| Одабир материјала за ниже трошкове | Смањени трошкови по дијелу |

| Рециклирана пластика | Нижи материјални трошкови, одрживост |

3. Повећати обим производње

Економије обима у убризгавању

Производња виших количина помаже у дистрибуцији фиксних трошкова на више делова, смањење трошкова по јединици:

Веће серије нижи трошкови : Како се повећава количина производње, почетни трошкови калупа и подешавања распоређују се у већим бројем делова, који се смањују низ цену по део.

Забављање производних потреба : Иако производња са високим количином нуди ниже трошкове по дијелу, важно је уравнотежити количине производње са стварном захтевом да се избегне непотребне трошкове залиха.

Слични слични пројекти заједно

Комбиновање сличних пројеката може максимизирати ефикасност:

| стратегије | уштеда трошкова |

| Повећање обима производње | Смањени трошкови учествују кроз економију обима |

| Серије сличних пројеката | Ширење фиксних трошкова широм више јединица |

4. Загрљај 3Д штампане калупе за прототипирање

Када користити 3Д штампане калупе

3Д штампани калупи су исплативо решење за мале производне траке или прототипирање:

Кратке трке и прототипирање : 3Д штампање може брзо и приступачно да производи калупе за кратке производне циклусе, елиминишући потребу за скупим металним калупама током фазе прототипирања.

Предности трошкова : Преко кошта 3Д штампане калупе је далеко нижи од традиционалних алуминијумских или челичних калупа, који се често у распону од 100 до 1.000 долара , чинећи га идеалним за брзе итерације и малу производњу.

Ограничења 3Д штампања у убризгавању

Док 3Д штампани калупи нуде уштеду трошкова, они такође долазе са ограничењима:

Издржљивост : 3Д штампани калупи нису толико дуготрајни као метални калупи, што их чини мање погодним за производњу високог обима.

Ограничено на једноставне дизајне : сложенији дизајн и даље могу захтевати традиционалне ЦНЦ машине за прецизност и издржљивост.

| 3Д | предности од штампаних калупа и ограничења |

| Бенефиције | Ниска цена, брза производња за кратке трке |

| Ограничења | Ограничена трајност, само једноставне дизајне |

Алати за калкулатор за убризгавање калупа

Како проценити своје трошкове убризгавања

Процене трошкова убризгавања могу бити сложени, али неколико мрежних алата поједностављује поступак. Ови алати користе улаз попут величине дела, материјала, сложеност плијесни и количина производње да би се добиле процене трошкова.

Преглед популарних процењивача трошкова на мрежи

Неколико алата за процене трошкова може вам помоћи да израчунате трошкове убризгавања:

ЦустомПарт : Овај алат омогућава корисницима да уносе различите детаље дела да би добили процене брзе трошкове. Кориснички је прилагођен и нуди распад материјала, калупа и трошкова производње.

Протолаби : Познати по брзим прототипима, протолабс нуди калкулатор који даје прецизне цитате на основу обима производње и избора материјала. Посебно је корисно за оне који желе брзо да добију делове.

ИЦОМОЛД : Овај процењивач пружа детаљне цитате на бази ЦАД модела, омогућавајући корисницима да преносе дизајне и примају тренутне повратне информације. Одлично је за сложеније пројекте којима је потребна тачна анализа трошкова.

| алата | функције |

| ЦустомПарт | Брзе процене материјала, калупа, рад |

| Протолабс | Инстант цитати, опције брзо прототипирање |

| Икомолд | ЦАД-БЕСПЛАТНО цитати за сложене дијелове делова |

Добијање цитата од пружатеља услуга

Након што сте користили калкулатор трошкова да бисте добили процену, посезање пружаоцима услуга за цитати могу вам дати јаснију слику стварних трошкова.

Шта треба потражити у цитатима и уговорима о услугама

Када прегледате цитате од провајдера убризгавања, важно је обратити пажњу на неколико фактора:

Накнаде за подешавање : Неки добављачи наплаћују додатне накнаде за постављање машина или припреме калупа.

Време олова : Потражите реална времена вођења која одговарају вашем временску линију пројекта. Брже услуге често долазе у премију.

Гаранције квалитета : Осигурати да провајдер сервиса гарантује квалитет дела, укључујући толеранцију, завршну и материјалну тачност.

Савети за преговоре са добављачима

Преговарање на боље стопе може смањити ваше укупне трошкове убризгавања:

Анкетни налози : Комбиновање више пројеката у један већи ред може помоћи у ширењу фиксних трошкова, што вам омогућава боље цене по дијелу.

Затражите више цитата : Добијање цитата различитих добављача омогућава вам да упоредите цене и преговарајте о условима.

Флексибилни временски пут : Ако имате флексибилне рокове, можда ћете моћи да преговарате ниже трошкове тако што омогућава да вам провајдера одговара вашој поруџбини у њихов распоред.

| кључни фактори који треба размотрити | зашто су важни |

| Накнаде за подешавање | Утиче на унапред трошкове |

| Времена олова | Утицај временски оквир пројекта |

| Гаранције квалитета | Осигурава доследан квалитет дела |

| Преговарачки савети | Помаже нижим трошковима кроз паковање или флексибилне рокове |

Закључак: Цена убризгавања

Убризгавање у ињекцији утичу неколико кључних фактора, укључујући дизајн калупа и , опрему за избор материјала трошкови , запремине производње и радне трошкове . Да би се смањили трошкове обликовања убризгавања без жртвовања квалитета, важно је применити дизајн за производњу (ДФМ) принципи , одаберите економичне материјале и оптимизирајте количине производње. Користећи универзалне калупе или 3Д штампане калупе за кратке вожње и комбиновање пројеката за повећање ефикасности, такође су ефикасни начини за задржавање трошкова.

Ако планирате пројекат убризгавања, размислите о сарадњи са тимом МФГ. За више прилагођене савете или сложене дизајне, контактирајте професионалне услуге да бисте добили стручне упутства и оптимизирајте свој процес производње.

ФАКС: Трошкови убризгавања

Који је типични распон трошкова за алат за убризгавање?

Калупи ниске сложености: 2.000 долара - 25.000 долара

Средња сложеност: 25.000 долара - 100.000 УСД

Висока сложеност: 100.000 долара - 1,000,000 $ +

Како производња производи утиче на трошкове по јединици?

Веће количине углавном ниже трошкове по јединици

Пример: 1.000 јединица може коштати 10 УСД / јединицу, док се 100.000 јединица може пасти на 1 УСД / јединицу

Који је најпроценијскији материјал за убризгавање?

Полипропилен (ПП) је често најјефтинији

АБС нуди добру равнотежу трошкова и перформанси

Избор материјала зависи од посебних захтева за делове

Колико могу 3Д штампани калупи уштеде на трошковима прототипирања?

Каква је паузантна тачка за унутрашњу насупрот продукцију у односу на оутсоурце?

Колико материјални отпад и тркачи додају укупне трошкове?

Може да објасни 5-15% укупних материјалних трошкова

Вруће системи тркача могу смањити отпад, али повећати трошкове алата за надокнаду

Који је утицај трошкова сложености дизајна дизајна?

Једноставни делови могу коштати 25-50% мање за производњу од сложених

Свака додатна карактеристика (подрезане, текстуре итд.) Повећава калуп и трошкове производње