कभी सोचा है कि वास्तव में इंजेक्शन मोल्डिंग की लागत क्या है? चाहे आप कुछ सौ या लाखों भागों का उत्पादन कर रहे हों, इंजेक्शन मोल्डिंग खर्चों के पीछे के कारकों को समझना आपके बजट को अधिकतम करने के लिए महत्वपूर्ण है। मोल्ड डिज़ाइन से लेकर सामग्री चयन और उत्पादन की मात्रा तक, चलो उच्च गुणवत्ता वाले परिणामों को बनाए रखते हुए आप लागत को कैसे नियंत्रित कर सकते हैं।

इंजेक्शन मोल्डिंग क्या है?

इंजेक्शन मोल्डिंग एक विनिर्माण प्रक्रिया है जिसमें सटीक आकृतियों के साथ भागों को बनाने के लिए एक मोल्ड में पिघले हुए सामग्री को इंजेक्ट करना शामिल है। यह प्रक्रिया प्लास्टिक या किसी अन्य सामग्री को पिघलाकर काम करती है, इसे पूर्व-डिज़ाइन किए गए मोल्ड में इंजेक्ट करती है, और इसे ठंडा और ठोस करने की अनुमति देती है। यह बड़ी मात्रा में उच्च गुणवत्ता वाले प्लास्टिक घटकों को बनाने के लिए सबसे व्यापक रूप से उपयोग की जाने वाली तकनीकों में से एक है।

इंजेक्शन मोल्डिंग प्रक्रिया कैसे काम करती है?

इंजेक्शन मोल्डिंग प्रक्रिया में कई प्रमुख चरण शामिल हैं:

सामग्री की तैयारी : थर्माप्लास्टिक छर्रों, जैसे एबीएस या पॉलीप्रोपाइलीन, को तब तक गर्म किया जाता है जब तक वे पिघल जाते हैं।

इंजेक्शन चरण : पिघला हुआ सामग्री उच्च दबाव में एक मोल्ड में इंजेक्ट किया जाता है।

कूलिंग और सॉलिडाइज़िंग : सामग्री ठंडी हो जाती है, कठोर हो जाती है, और मोल्ड का आकार लेती है।

इजेक्शन : एक चक्र को पूरा करते हुए, ठोस भाग को मोल्ड से बाहर निकाल दिया जाता है।

इंजेक्शन मोल्डिंग प्रणाली के प्रमुख घटक

मोल्ड : मोल्ड कोर टूल है। यह आमतौर पर धातु से बनाया जाता है और इसमें दो हिस्सों से होता है - साइड ए और साइड बी।

मोल्ड सामग्री : अधिकांश सांचे एल्यूमीनियम या स्टील से बनाए जाते हैं, जो उत्पादन की मात्रा और सामग्री को ढाला जा रहा है।

डिज़ाइन विशेषताएं : मोल्ड डिज़ाइन में सामग्री प्रवाह को निर्देशित करने के लिए कूलिंग चैनल, इजेक्टर पिन और रनर सिस्टम शामिल हैं।

इंजेक्शन मोल्डिंग मशीन : मशीन में कच्चे माल को खिलाने के लिए एक हॉपर शामिल है, इसे पिघलाने के लिए एक गर्म बैरल, और मोल्ड में पिघले हुए प्लास्टिक को इंजेक्ट करने के लिए एक हाइड्रोलिक या विद्युत तंत्र।

सामग्री : थर्माप्लास्टिक, जैसे पॉलीप्रोपाइलीन (पीपी) और एक्रिलोनिट्राइल ब्यूटाडीन स्टाइलिन (एबीएस), आमतौर पर उनकी बहुमुखी प्रतिभा और पुनर्नवीनीकरण के कारण इंजेक्शन मोल्डिंग में उपयोग किए जाते हैं।

क्यों इंजेक्शन मोल्डिंग बड़े पैमाने पर उत्पादन के लिए आदर्श है

फास्ट प्रोडक्शन साइकिल : एक एकल इंजेक्शन चक्र एक मिनट से भी कम समय ले सकता है, जिससे यह बड़े रन के लिए आदर्श हो सकता है।

लागत दक्षता : जबकि प्रारंभिक मोल्ड लागत अधिक है, प्रति भाग की कीमत नाटकीय रूप से उच्च मात्रा के साथ गिरती है।

उच्च परिशुद्धता : इंजेक्शन मोल्डिंग कचरे को कम करते हुए, तंग सहिष्णुता और लगातार गुणवत्ता के साथ भागों का निर्माण करता है।

इंजेक्शन मोल्डिंग लागत निर्धारित करने वाले कारक

1। उपकरण की लागत

प्रारंभिक टूलींग निवेश

मोल्ड अक्सर इंजेक्शन मोल्डिंग में सबसे बड़ी अग्रिम लागत होती है। यह 3 डी मुद्रित हो सकता है, एल्यूमीनियम से बनाया गया है, या स्टील से तैयार किया गया है। मोल्ड मूल्य निर्धारण जटिलता, आकार और सामग्री की पसंद के आधार पर भिन्न होता है:

3 डी प्रिंटेड मोल्ड्स : प्रोटोटाइपिंग या कम-वॉल्यूम रन के लिए सबसे अच्छा, जिसकी कीमत $ 100 से $ 1,000 तक है।

एल्यूमीनियम मोल्ड्स : मिड-वॉल्यूम उत्पादन के लिए उपयुक्त, $ 2,000 से $ 5,000 की लागत।

स्टील मोल्ड्स : उच्च-मात्रा उत्पादन के लिए आदर्श, $ 5,000 से लेकर $ 100,000 से अधिक।

कैसे मोल्ड जटिलता लागत को प्रभावित करती है

कॉम्प्लेक्स मोल्ड डिज़ाइन लागत को बढ़ा सकते हैं। अंडरकट्स, पार्ट साइज और ड्राफ्ट एंगल्स जैसी विशेषताएं टूलींग जटिलता को बढ़ाती हैं:

अंडरकट्स और ड्राफ्ट एंगल्स : अधिक विस्तृत डिजाइनों को उन्नत मोल्ड निर्माण की आवश्यकता होती है, जो लागत में जोड़ता है।

भाग का आकार : बड़े भागों को बड़े सांचों की आवश्यकता होती है, जो अधिक महंगे हैं।

कस्टम मोल्ड्स बनाम यूनिवर्सल मोल्ड्स : कस्टम मोल्ड्स सटीक विनिर्देशों से मेल खाते हैं, लेकिन सार्वभौमिक मोल्ड्स लागत में कटौती कर सकते हैं यदि बहुमुखी प्रतिभा स्वीकार्य है।

मोल्ड जीवनकाल और स्थायित्व

मोल्ड लाइफस्पैन उत्पादन की मात्रा और सामग्री पर निर्भर करता है। उच्च-मात्रा के नए साँचे में आमतौर पर स्थायित्व के लिए स्टील की आवश्यकता होती है, जबकि कम-मात्रा के मोल्ड एल्यूमीनियम या 3 डी-प्रिंटेड सामग्री का उपयोग कर सकते हैं:

कम-मात्रा के साँचे : छोटे जीवनकाल, छोटे उत्पादन के लिए सस्ती।

उच्च-मात्रा के साँचे : टिकाऊ और लंबे समय तक चलने वाले; विस्तारित उपयोग के लिए स्टील मोल्ड को पसंद किया जाता है।

| मोल्ड प्रकार का | सबसे अच्छा उपयोग | अनुमानित लागत |

| 3 डी मुद्रित मोल्ड | कम-वॉल्यूम रन | $ 100 - $ 1,000 |

| एल्यूमीनियम का ढाल | मिड वॉल्यूम रन | $ 2,000 - $ 5,000 |

| स्टील का मोल्ड | उच्च मात्रा में रन | $ 5,000 - $ 100,000+ |

2। उपकरण की लागत

इंजेक्शन मोल्डिंग मशीनों के प्रकार

विभिन्न मशीनें सटीक, गति और लागत के विभिन्न स्तरों की पेशकश करती हैं:

इलेक्ट्रिक मशीनें : उच्च परिशुद्धता, ऊर्जा-कुशल, लेकिन उच्च प्रारंभिक लागत।

हाइड्रोलिक मशीनें : टिकाऊ और लागत प्रभावी, लेकिन कम सटीक।

हाइब्रिड मशीनें : दोनों का मिश्रण, सटीक और स्थायित्व की पेशकश करता है लेकिन अधिक कीमत पर।

मशीन की लागत अलग -अलग:

छोटे पैमाने पर उत्पादन : डेस्कटॉप मशीनों की लागत $ 10,000 से कम हो सकती है।

बड़े पैमाने पर उत्पादन : औद्योगिक मशीनें $ 100,000 से अधिक हो सकती हैं।

इन-हाउस उत्पादन बनाम आउटसोर्सिंग

व्यवसायों को यह तय करना होगा कि मशीनें खरीदें या उत्पादन आउटसोर्स करें। प्रत्येक विकल्प के पेशेवरों और विपक्ष होते हैं:

इन-हाउस उत्पादन : गुणवत्ता और लीड समय पर अधिक नियंत्रण, लेकिन महत्वपूर्ण अपफ्रंट निवेश की आवश्यकता है।

आउटसोर्सिंग : कम पूंजी लागत, छोटे व्यवसायों के लिए आदर्श, लेकिन उत्पादन की गुणवत्ता और समय पर कम नियंत्रण हो सकता है।

| मशीन प्रकार का | सबसे अच्छा उपयोग | अनुमानित लागत |

| डेस्कटॉप मशीन | कम-वॉल्यूम रन | <$ 10,000 |

| औद्योगिक मशीन | उच्च मात्रा में रन | $ 50,000 - $ 200,000+ |

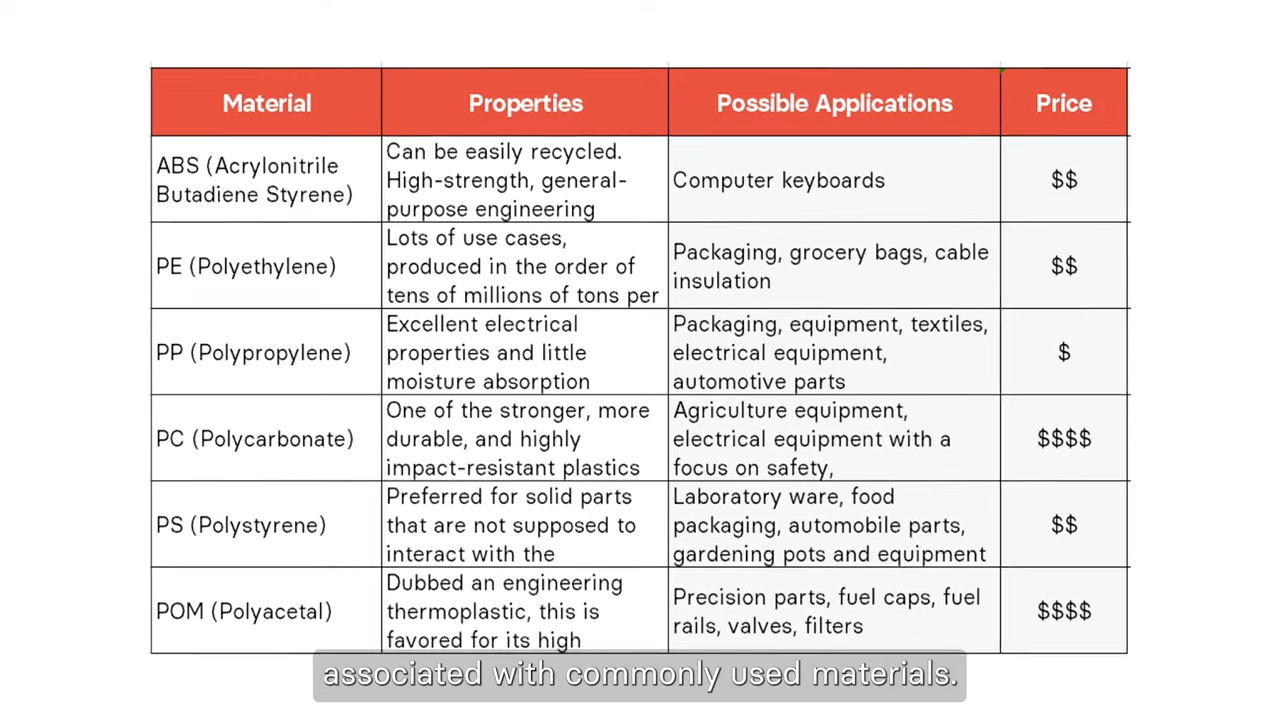

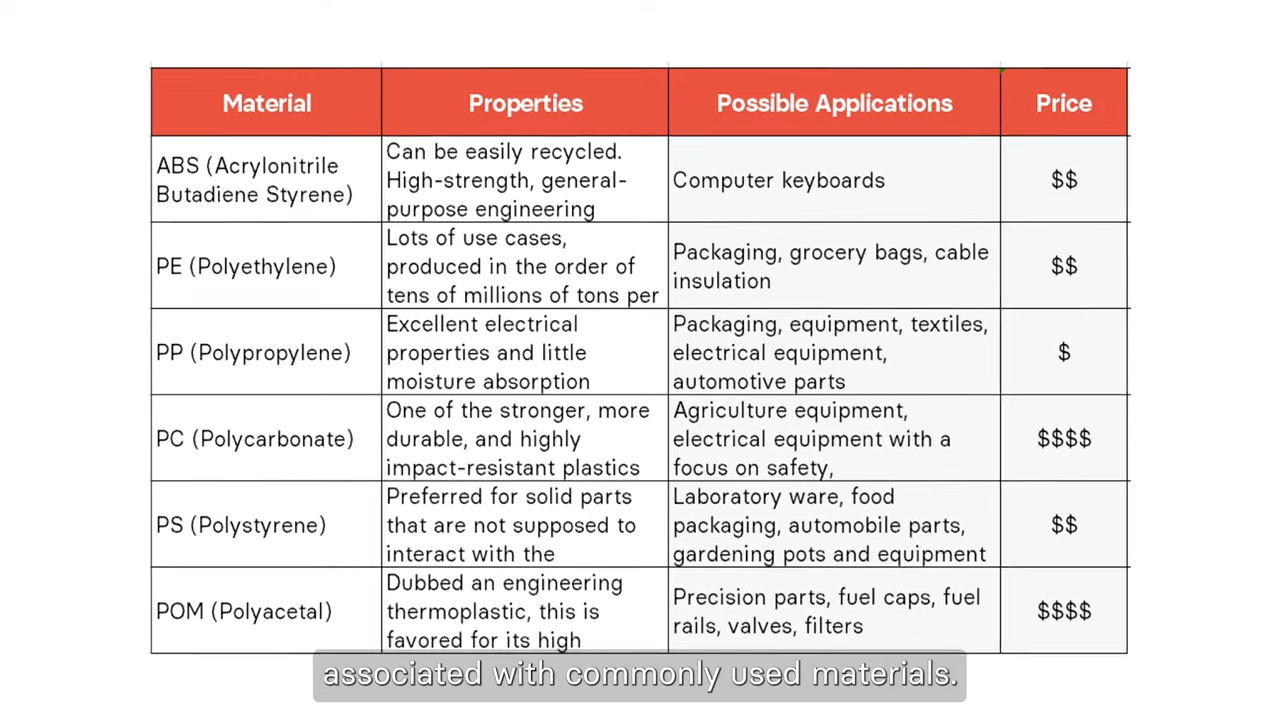

3। इंजेक्शन मोल्डिंग के लिए सामग्री लागत

सामान्य इंजेक्शन मोल्डिंग सामग्री और उनकी लागत

सामग्री की पसंद लागत को काफी प्रभावित करती है। थर्माप्लास्टिक का उपयोग आमतौर पर इंजेक्शन मोल्डिंग में किया जाता है, और प्रत्येक में अद्वितीय गुण और मूल्य निर्धारण होते हैं:

ABS : टिकाऊ, बहुमुखी; लगभग $ 1.30 प्रति किलोग्राम।

पॉलीप्रोपाइलीन (पीपी) : हल्के, रसायनों के लिए प्रतिरोधी; लगभग $ 0.90 प्रति किलोग्राम।

पॉलीथीन (पीई) : लचीला, प्रभाव-प्रतिरोधी; लगभग $ 1.20 प्रति किलोग्राम।

पॉली कार्बोनेट (पीसी) : मजबूत, उच्च स्पष्टता; लागत $ 2.30 प्रति किलोग्राम।

अपनी परियोजना के लिए सही सामग्री चुनना

सही सामग्री का चयन करना एप्लिकेशन पर निर्भर करता है। लागत-प्रभावशीलता को ताकत, लचीलापन और तापमान या रसायनों के प्रतिरोध को संतुलित करना चाहिए:

सामग्री गुण बनाम लागत : पीपी जैसी कम लागत वाली सामग्री सरल भागों के लिए आदर्श हो सकती है, जबकि उच्च प्रदर्शन वाले उत्पादों के लिए पीसी जैसे महंगे हैं।

एडिटिव्स का प्रभाव : फिलर्स और एडिटिव्स (जैसे कि कलरेंट या यूवी स्टेबलाइजर्स) सामग्री की लागत में वृद्धि करते हैं, लेकिन उत्पाद विनिर्देशों के आधार पर आवश्यक हो सकते हैं।

| सामग्री | प्रमुख सुविधाएँ | प्रति किलो मूल्य |

| पेट | टिकाऊ, हल्का | $ 1.30 |

| बहुपद | लचीला, रासायनिक प्रतिरोधी | $ 0.90 |

| बहुस्तरीय (पीई) | प्रभाव प्रतिरोधी, पुनरावृत्ति योग्य | $ 1.20 |

| बहुपद (पीसी) | उच्च स्पष्टता, मजबूत | $ 2.30 |

4। श्रम और सेवा लागत

इंजेक्शन मोल्डिंग में श्रम

भले ही इंजेक्शन मोल्डिंग प्रक्रिया का अधिकांश हिस्सा स्वचालित है, फिर भी लेबर अभी भी एक भूमिका निभाता है। प्रमुख क्षेत्र जहां श्रम लागत उत्पन्न होती हैं, उनमें शामिल हैं:

सेटअप लागत : एक विशिष्ट भाग के लिए प्रारंभिक मशीन कॉन्फ़िगरेशन।

मरम्मत लागत : मशीन और मोल्ड के लिए रखरखाव और भाग प्रतिस्थापन।

निगरानी लागत : ऑपरेटर स्वचालन प्रक्रिया की देखरेख करते हैं, यह सुनिश्चित करते हुए कि भागों को सही ढंग से उत्पादित किया जाता है।

आउटसोर्सिंग सेवा लागत

जब आउटसोर्सिंग, श्रम और सेवा प्रदाता शुल्क कुल लागत में जोड़ते हैं। इन लागतों में शामिल हैं:

परिवहन और रसद : शिपिंग आउटसोर्स प्रदाता से भागों को समाप्त करता है।

गुणवत्ता नियंत्रण : भागों को सुनिश्चित करना मानकों को पूरा करना, अक्सर अतिरिक्त शुल्क की आवश्यकता होती है।

मार्कअप : सेवा प्रदाता इंजेक्शन मोल्डिंग प्रक्रिया के प्रबंधन के लिए शुल्क लेते हैं।

उत्पादन मात्रा से इंजेक्शन मोल्डिंग लागत

1। कम मात्रा वाले इंजेक्शन मोल्डिंग

कम मात्रा का उत्पादन क्या है?

कम-मात्रा का उत्पादन छोटी मात्रा में निर्माण करने के लिए संदर्भित करता है, आमतौर पर 100 से 1,000 भागों के बीच। यह आमतौर पर प्रोटोटाइप या कस्टम ऑर्डर के लिए उपयोग किया जाता है जहां बड़ी मात्रा में आवश्यक नहीं है। छोटे-बैच उत्पादन स्केलिंग से पहले नए उत्पादों का परीक्षण करने के लिए आदर्श है।

मोल्ड की लागत : कम-मात्रा रन के लिए, व्यवसाय अक्सर 3 डी मुद्रित मोल्ड का उपयोग करते हैं । ये सबसे अधिक लागत प्रभावी हैं, आमतौर पर $ 100 से $ 1,000 तक होते हैं.

प्रति-भाग लागत : प्रति भाग की लागत कम-मात्रा उत्पादन में अधिक होती है क्योंकि निश्चित मोल्ड लागत कम इकाइयों में वितरित की जाती है। उदाहरण के लिए, यदि एक मोल्ड की लागत $ 1,000 और 100 भागों को बनाया जाता है, तो प्रत्येक भाग अकेले मोल्ड की लागत में $ 10 को बढ़ाता है।

| उत्पादन मात्रा | मोल्ड प्रकार | मोल्ड लागत | लागत प्रति भाग |

| 100 - 1,000 भाग | 3 डी मुद्रित मोल्ड | $ 100 - $ 1,000 | उच्च ($ 4.5+) |

कम-मात्रा का उत्पादन आदर्श कब है?

कम-मात्रा का उत्पादन प्रोटोटाइप के लिए एकदम सही है। नए डिजाइनों या विनिर्माण सीमित उत्पाद रन के बाजार परीक्षण के लिए यह उन कंपनियों के लिए भी उपयोगी है जो उच्च मात्रा में कमिट किए बिना उत्पाद समायोजन में लचीलापन चाहते हैं।

2। मध्य-मात्रा इंजेक्शन मोल्डिंग

मिड-वॉल्यूम प्रोडक्शन क्या है?

मिड-वॉल्यूम का उत्पादन आमतौर पर 5,000 से 10,000 यूनिट के बीच होता है । यह प्रोटोटाइप और पूर्ण-पैमाने पर निर्माण के बीच एक संतुलन बनाता है। उत्पादन का यह स्तर छोटे-से-मध्यम व्यवसायों के लिए आदर्श है जो मध्यम मात्रा में एक उत्पाद का उत्पादन करना चाहते हैं।

मिड-वॉल्यूम प्रोडक्शन

मोल्ड की लागत : मशीनीकृत एल्यूमीनियम मोल्ड्स का उपयोग आमतौर पर मध्य-मात्रा उत्पादन के लिए किया जाता है क्योंकि वे लागत और स्थायित्व के बीच एक अच्छा समझौता करते हैं। इन मोल्ड की कीमत $ 2,000 से $ 5,000 के बीच है.

मोल्ड पहनने और आंसू : एल्यूमीनियम मोल्ड पहनने से पहले कई हजार भागों तक संभाल सकते हैं और आंसू गुणवत्ता को प्रभावित करना शुरू करते हैं। यह स्थायित्व दीर्घकालिक लागतों को नियंत्रित करने में मदद करता है।

| वॉल्यूम | मोल्ड टाइप | मोल्ड कॉस्ट कॉस्ट कॉस्ट | कॉस्ट के लिए कॉस्ट ब्रेकडाउन प्रति भाग |

| 5,000 - 10,000 | मशीनीकृत एल्यूमीनियम | $ 2,000 - $ 5,000 | मध्यम ($ 3) |

3। उच्च-मात्रा इंजेक्शन मोल्डिंग

हाई-वॉल्यूम प्रोडक्शन क्या है?

हाई-वॉल्यूम उत्पादन से तात्पर्य निर्माण से है हजारों से हजारों हजारों भागों के । यह बड़े पैमाने पर उत्पादन रन के लिए सबसे अधिक लागत प्रभावी तरीका है, जो मोटर वाहन और उपभोक्ता वस्तुओं जैसे उद्योगों के लिए आदर्श है।

उच्च-मात्रा उत्पादन लागत दक्षता

स्टील मोल्ड्स : हाई-वॉल्यूम प्रोजेक्ट्स को स्टील के मोल्ड की आवश्यकता होती है , जो उनके स्थायित्व और बार-बार उत्पादन चक्रों को संभालने की क्षमता के लिए जाने जाते हैं। इन मोल्ड्स की लागत अधिक अग्रिम है, जो $ 5,000 से लेकर $ 100,000 से अधिक है , लेकिन वे काफी लंबे समय तक चलते हैं।

कम प्रति-भाग लागत : जैसे-जैसे उत्पादन मात्रा बढ़ती है, प्रति-भाग की लागत नाटकीय रूप से कम हो जाती है क्योंकि निश्चित मोल्ड लागत हजारों या लाखों इकाइयों में फैली होती है।

| उत्पादन मात्रा | मोल्ड प्रकार | मोल्ड लागत लागत प्रति भाग की | प्रति भाग |

| 10,000+ भागों | स्टील का मोल्ड | $ 5,000 - $ 100,000+ | कम ($ 1.75) |

उच्च-मात्रा परियोजनाओं के लिए विचार करने के लिए प्रमुख कारक

मशीन पसंद : उच्च-मात्रा रन के लिए, मशीन (इलेक्ट्रिक, हाइड्रोलिक, या हाइब्रिड) की पसंद दक्षता और लागत को प्रभावित कर सकती है।

सामग्री चयन : सही सामग्री चुनने से बड़े उत्पादन चक्रों पर स्थायित्व और कम लागत को बनाए रखने में मदद मिलती है।

इंजेक्शन मोल्डिंग लागत को कैसे कम करें

1। मोल्ड डिजाइन का अनुकूलन करें

विनिर्माण (DFM) सिद्धांतों के लिए डिजाइन

DFM सिद्धांतों को लागू करने से मोल्ड और भाग डिजाइन को सरल करके इंजेक्शन मोल्डिंग लागत में काफी कमी आ सकती है:

अनावश्यक सुविधाओं को समाप्त करना : जटिल ज्यामितीय, अंडरकट्स, या अनावश्यक बनावट को हटाने से मोल्ड की जटिलता को कम कर दिया जाता है, जिससे विनिर्माण समय और भौतिक लागत दोनों कम हो जाते हैं।

मोल्ड डिज़ाइन को सरल बनाना : खड़ी ड्राफ्ट कोण या जटिल आंतरिक गुहाओं जैसी विशेषताएं लागत बढ़ाती हैं। सरलीकृत डिजाइन उन्नत मोल्ड निर्माण तकनीकों की आवश्यकता को कम करते हैं, जिससे मोल्ड्स को सस्ता और तेजी से उत्पादन करने के लिए तेजी से बनाया जाता है।

सार्वभौमिक मोल्ड का उपयोग करना

यूनिवर्सल मोल्ड्स अक्सर कस्टम मोल्ड्स के लिए एक लागत प्रभावी विकल्प होते हैं:

जब सार्वभौमिक मोल्ड्स का उपयोग करना है : सार्वभौमिक मोल्ड आदर्श हैं जब भागों में समान डिजाइन आवश्यकताएं होती हैं, तो एक ही मोल्ड को विभिन्न परियोजनाओं में पुन: उपयोग करने की अनुमति मिलती है।

लागत बचत : सेल्फ-मेटिंग पार्ट्स और सरलीकृत डिज़ाइन कई मोल्ड्स की आवश्यकता को कम कर सकते हैं। एक सार्वभौमिक मोल्ड प्रत्येक अद्वितीय भाग के लिए अलग मोल्ड बनाने की आवश्यकता को समाप्त करके टूलींग लागत को कम कर सकता है।

| मोल्ड डिजाइन रणनीति | लाभ |

| अनावश्यक सुविधाओं को खत्म करना | कम जटिलता और लागत |

| सार्वभौमिक साँचे | कम सांचे, कम टूलींग लागत |

2। सामग्री चयन और अनुकूलन

कम लागत वाली सामग्री चुनना

सही सामग्री का चयन प्रदर्शन से समझौता किए बिना लागत को कम करने के लिए महत्वपूर्ण है:

संतुलन लागत और प्रदर्शन : जैसी सामग्री का एबीएस और पॉलीप्रोपाइलीन उपयोग उनकी कम लागत और अच्छे प्रदर्शन विशेषताओं के कारण व्यापक रूप से किया जाता है। एबीएस की लागत लगभग $ 1.30 प्रति किलोग्राम है, जबकि पॉलीप्रोपाइलीन $ 0.90 प्रति किलोग्राम पर सस्ता है।

प्रीमियम सामग्री का उपयोग कब करें : उन भागों के लिए जिन्हें उच्च गर्मी या प्रभाव प्रतिरोध की आवश्यकता होती है, उनकी उच्च कीमत के बावजूद पॉली कार्बोनेट जैसी उच्च लागत वाली सामग्री आवश्यक हो सकती है।

सामग्री अपशिष्ट कमी

सामग्री अपशिष्ट को कम करने से लागत काफी कम हो सकती है:

दीवार की मोटाई का अनुकूलन : पतली दीवारें भाग की ताकत को प्रभावित किए बिना भौतिक उपयोग को कम करती हैं, बशर्ते डिजाइन इसका समर्थन करता है।

पुनर्नवीनीकरण प्लास्टिक का उपयोग करना : विनिर्माण प्रक्रिया में पुनर्नवीनीकरण प्लास्टिक को शामिल करना भौतिक लागत को कम करता है और स्थिरता में सुधार करता है। पुनर्नवीनीकरण थर्माप्लास्टिक कम मूल्य बिंदु पर समान गुण प्रदान करते हैं।

| सामग्री चयन रणनीति | लाभ |

| कम लागत वाली सामग्री चुनना | प्रति-भाग लागत में कमी |

| पुनर्निर्मित प्लास्टिक | कम सामग्री लागत, स्थिरता |

3। उत्पादन की मात्रा में वृद्धि

इंजेक्शन मोल्डिंग में पैमाने की अर्थव्यवस्थाएं

उच्च मात्रा में उत्पादन करने से अधिक भागों में निश्चित लागत वितरित करने में मदद मिलती है, प्रति यूनिट लागत को कम करना:

बड़े बैच कम लागत : जैसे-जैसे उत्पादन की मात्रा बढ़ती जाती है, प्रारंभिक मोल्ड और सेटअप लागत बड़ी संख्या में भागों में फैली होती है, जो प्रति-भाग की लागत को कम करती है।

उत्पादन की जरूरतों को संतुलित करना : जबकि उच्च-मात्रा उत्पादन प्रति भाग कम लागत प्रदान करता है, अनावश्यक इन्वेंट्री लागत से बचने के लिए वास्तविक मांग के साथ उत्पादन संस्करणों को संतुलित करना महत्वपूर्ण है।

इसी तरह की परियोजनाओं को एक साथ बैचिंग

इसी तरह की परियोजनाओं को मिलाकर दक्षता को अधिकतम किया जा सकता है:

| रणनीति | लागत बचत |

| बढ़ती उत्पादन मात्रा | पैमाने की अर्थव्यवस्थाओं के माध्यम से प्रति भाग कम लागत |

| इसी तरह की परियोजनाओं को बैचिंग | अधिक इकाइयों में निश्चित लागत फैलाना |

4। प्रोटोटाइप के लिए 3 डी प्रिंटेड मोल्ड्स को गले लगाओ

कब 3 डी प्रिंटेड मोल्ड्स का उपयोग करें

3 डी मुद्रित मोल्ड छोटे उत्पादन रन या प्रोटोटाइपिंग के लिए एक लागत प्रभावी समाधान है:

शॉर्ट रन और प्रोटोटाइपिंग : 3 डी प्रिंटिंग प्रोटोटाइपिंग चरण के दौरान महंगी धातु के सांचों की आवश्यकता को समाप्त करते हुए, छोटे उत्पादन चक्रों के लिए जल्दी और किफायती रूप से साँचे का उत्पादन कर सकती है।

लागत लाभ : 3 डी प्रिंटेड मोल्ड्स की अपफ्रंट लागत पारंपरिक एल्यूमीनियम या स्टील मोल्ड की तुलना में बहुत कम है, जो अक्सर $ 100 से $ 1,000 तक होती है , जिससे यह तेजी से पुनरावृत्तियों और छोटे-बैच उत्पादन के लिए आदर्श होता है।

इंजेक्शन मोल्डिंग में 3 डी प्रिंटिंग की सीमाएँ

जबकि 3 डी मुद्रित मोल्ड लागत बचत प्रदान करते हैं, वे सीमाओं के साथ भी आते हैं:

स्थायित्व : 3 डी मुद्रित मोल्ड धातु के मोल्ड के रूप में टिकाऊ नहीं हैं, जो उन्हें उच्च-मात्रा उत्पादन के लिए कम उपयुक्त बनाते हैं।

सरल डिजाइनों तक सीमित : अधिक जटिल डिजाइनों को अभी भी सटीकता और स्थायित्व के लिए पारंपरिक सीएनसी-मशीनी मोल्ड की आवश्यकता हो सकती है।

| 3 डी मुद्रित मोल्ड | लाभ और सीमाएं |

| फ़ायदे | कम लागत, कम रन के लिए तेजी से उत्पादन |

| सीमाएँ | सीमित स्थायित्व, सरल डिजाइन केवल |

इंजेक्शन मोल्डिंग लागत कैलकुलेटर उपकरण

कैसे अपने इंजेक्शन मोल्डिंग लागत का अनुमान लगाने के लिए

इंजेक्शन मोल्डिंग लागत का अनुमान लगाना जटिल हो सकता है, लेकिन कई ऑनलाइन उपकरण प्रक्रिया को सरल बनाते हैं। ये उपकरण लागत अनुमान देने के लिए भाग के आकार, सामग्री, मोल्ड जटिलता और उत्पादन की मात्रा जैसे इनपुट का उपयोग करते हैं।

लोकप्रिय ऑनलाइन लागत अनुमानकों का अवलोकन

कई लागत अनुमानक उपकरण आपको अपने इंजेक्शन मोल्डिंग खर्चों की गणना करने में मदद कर सकते हैं:

CustomPart : यह टूल उपयोगकर्ताओं को त्वरित लागत अनुमान प्राप्त करने के लिए विभिन्न भाग विवरणों को इनपुट करने की अनुमति देता है। यह उपयोगकर्ता के अनुकूल है और सामग्री, मोल्ड और उत्पादन लागत का टूटना प्रदान करता है।

Protolabs : तेजी से प्रोटोटाइपिंग के लिए जाना जाता है, Protolabs एक कैलकुलेटर प्रदान करता है जो उत्पादन की मात्रा और सामग्री चयन के आधार पर सटीक उद्धरण देता है। यह विशेष रूप से उन लोगों के लिए उपयोगी है जो जल्दी से भागों को प्राप्त करना चाहते हैं।

ICOMOLD : यह अनुमानक CAD मॉडल के आधार पर विस्तृत उद्धरण प्रदान करता है, जिससे उपयोगकर्ता डिज़ाइन अपलोड करने और त्वरित प्रतिक्रिया प्राप्त करने की अनुमति देते हैं। यह अधिक जटिल परियोजनाओं के लिए बहुत अच्छा है जिन्हें सटीक लागत विश्लेषण की आवश्यकता है।

| टूल | फीचर्स |

| कस्टमपार्ट | सामग्री, मोल्ड, श्रम के लिए तेजी से अनुमान |

| प्रोटोलैब्स | तत्काल उद्धरण, तेजी से प्रोटोटाइप विकल्प |

| इकोमोल्ड | जटिल भाग डिजाइन के लिए सीएडी-आधारित उद्धरण |

सेवा प्रदाताओं से उद्धरण प्राप्त करना

एक बार जब आप एक अनुमान प्राप्त करने के लिए एक लागत कैलकुलेटर का उपयोग कर लेते हैं, तो उद्धरण के लिए सेवा प्रदाताओं तक पहुंचने से आपको वास्तविक लागतों की स्पष्ट तस्वीर मिल सकती है।

उद्धरण और सेवा समझौतों में क्या देखें

इंजेक्शन मोल्डिंग प्रदाताओं से उद्धरणों की समीक्षा करते समय, कई कारकों पर ध्यान देना महत्वपूर्ण है:

सेटअप शुल्क : कुछ प्रदाता मशीन सेटअप या मोल्ड तैयारी के लिए अतिरिक्त शुल्क लेते हैं।

लीड टाइम्स : यथार्थवादी लीड समय की तलाश करें जो आपके प्रोजेक्ट टाइमलाइन को फिट करते हैं। तेजी से सेवाएं अक्सर एक प्रीमियम पर आती हैं।

गुणवत्ता की गारंटी : सुनिश्चित करें कि सेवा प्रदाता सहिष्णुता, खत्म और सामग्री सटीकता सहित भाग की गुणवत्ता की गारंटी देता है।

आपूर्तिकर्ताओं के साथ बातचीत करने के लिए टिप्स

बेहतर दरों पर बातचीत करने से आपकी समग्र इंजेक्शन मोल्डिंग लागत कम हो सकती है:

बंडल ऑर्डर : कई परियोजनाओं को एक बड़े क्रम में संयोजित करने से निश्चित लागतों को फैलाने में मदद मिल सकती है, जिससे आप प्रति-भाग मूल्य निर्धारण बेहतर कर सकते हैं।

कई उद्धरणों का अनुरोध करें : विभिन्न आपूर्तिकर्ताओं से उद्धरण प्राप्त करना आपको कीमतों की तुलना करने और शर्तों पर बातचीत करने की अनुमति देता है।

लचीला लीड टाइम्स : यदि आपके पास लचीली समय सीमा है, तो आप प्रदाता को अपने शेड्यूल में अपने ऑर्डर को फिट करने की अनुमति देकर कम लागत पर बातचीत करने में सक्षम हो सकते हैं।

| प्रमुख कारक यह विचार करने के लिए | कि वे क्यों मायने रखते हैं |

| सेटअप फीस | अग्रिम लागतों को प्रभावित करता है |

| समय सीमा | प्रोजेक्ट टाइमलाइन को प्रभावित करता है |

| गुणवत्ता गारंटी | लगातार भाग की गुणवत्ता सुनिश्चित करता है |

| बातचीत युक्तियाँ | बंडलिंग या लचीली समय सीमा के माध्यम से कम लागत में मदद करता है |

निष्कर्ष: इंजेक्शन मोल्डिंग लागत

इंजेक्शन मोल्डिंग लागत कई प्रमुख कारकों से प्रभावित होती है, जिसमें मोल्ड डिजाइन और सामग्री चयन , उपकरण , उत्पादन की मात्रा , और श्रम व्यय शामिल हैं । गुणवत्ता का त्याग किए बिना इंजेक्शन मोल्डिंग खर्चों को कम करने के लिए, लागू करना विनिर्माण (DFM) सिद्धांतों के लिए डिजाइन , लागत-प्रभावी सामग्री का चयन करना और उत्पादन संस्करणों का अनुकूलन करना महत्वपूर्ण है। कम रन के लिए उपयोग करना सार्वभौमिक मोल्ड्स या 3 डी प्रिंटेड मोल्ड्स का , और दक्षता बढ़ाने के लिए परियोजनाओं को मिलाकर, लागत को कम रखने के लिए भी प्रभावी तरीके हैं।

यदि आप एक इंजेक्शन मोल्डिंग परियोजना की योजना बना रहे हैं, तो टीम एमएफजी के साथ सहयोग करें। अधिक अनुरूप सलाह या जटिल डिजाइनों के लिए, पेशेवर सेवाओं से संपर्क करें । विशेषज्ञ मार्गदर्शन प्राप्त करने और अपनी उत्पादन प्रक्रिया को अनुकूलित करने के लिए

FAQs: इंजेक्शन मोल्डिंग लागत

इंजेक्शन मोल्डिंग टूलिंग के लिए विशिष्ट लागत सीमा क्या है?

कम जटिलता मोल्ड्स: $ 2,000 - $ 25,000

मध्यम जटिलता: $ 25,000 - $ 100,000

उच्च जटिलता: $ 100,000 - $ 1,000,000+

उत्पादन की मात्रा प्रति यूनिट लागत को कैसे प्रभावित करती है?

उच्च मात्रा में आम तौर पर प्रति यूनिट लागत कम होती है

उदाहरण: 1,000 इकाइयों की लागत $ 10/यूनिट हो सकती है, जबकि 100,000 इकाइयां $ 1/यूनिट तक गिर सकती हैं

इंजेक्शन मोल्डिंग के लिए सबसे अधिक लागत प्रभावी सामग्री क्या है?

पॉलीप्रोपाइलीन (पीपी) अक्सर सबसे सस्ता होता है

एबीएस लागत और प्रदर्शन का एक अच्छा संतुलन प्रदान करता है

सामग्री की पसंद विशिष्ट भाग आवश्यकताओं पर निर्भर करती है

प्रोटोटाइप लागत पर 3 डी प्रिंटेड मोल्ड कितना बचा सकते हैं?

इन-हाउस बनाम आउटसोर्स उत्पादन के लिए ब्रेक-ईवन पॉइंट क्या है?

भाग जटिलता और मात्रा के आधार पर व्यापक रूप से भिन्न होता है

सामान्य नियम: इन-हाउस सालाना 10,000+ भागों में लागत प्रभावी हो जाता है

सामग्री अपशिष्ट और धावक समग्र लागतों में कितना जोड़ते हैं?

भाग डिजाइन जटिलता का लागत प्रभाव क्या है?

सरल भागों में जटिल लोगों की तुलना में उत्पादन करने के लिए 25-50% कम खर्च हो सकता है

प्रत्येक अतिरिक्त सुविधा (अंडरकट्स, बनावट, आदि) मोल्ड और उत्पादन लागत को बढ़ाती है