Pernahkah Anda bertanya -tanya bagaimana mesin atau alat medis mencapai permukaan yang tepat? Jawabannya terletak pada mengasah - proses yang penting untuk mencapai kesempurnaan dalam logam. Mengasah memainkan peran penting dalam industri seperti otomotif, kedirgantaraan, dan medis, memastikan ukuran yang tepat dan hasil akhir yang halus.

Dalam posting ini, Anda akan belajar apa itu mengasah, alat yang terlibat, dan bagaimana prosesnya bekerja.

Apa itu mengasah?

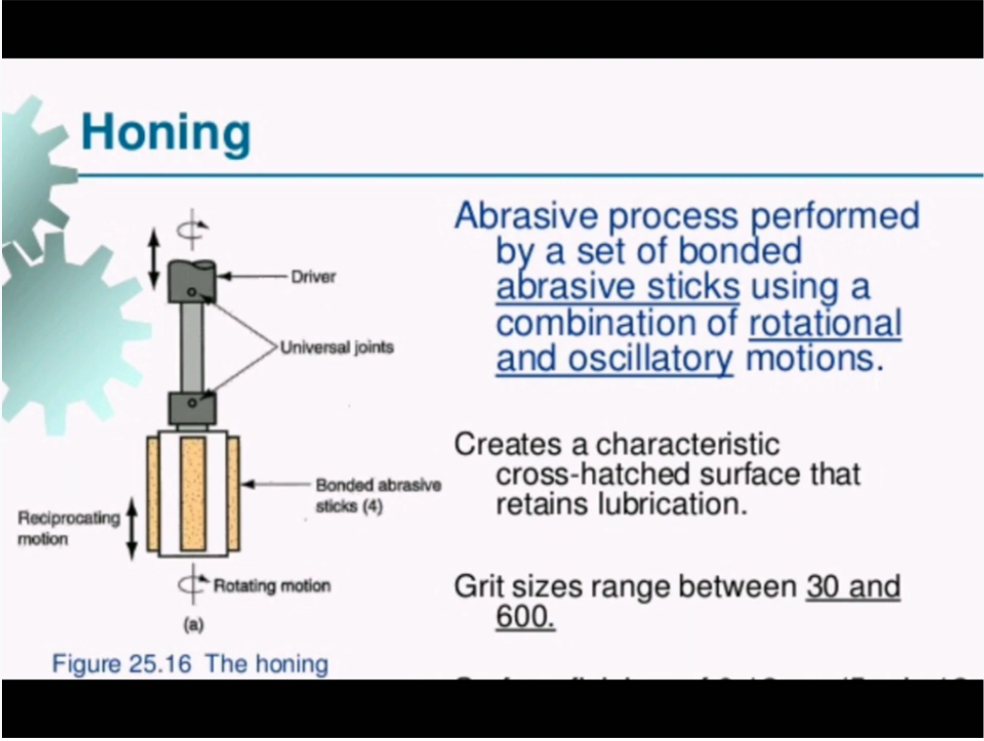

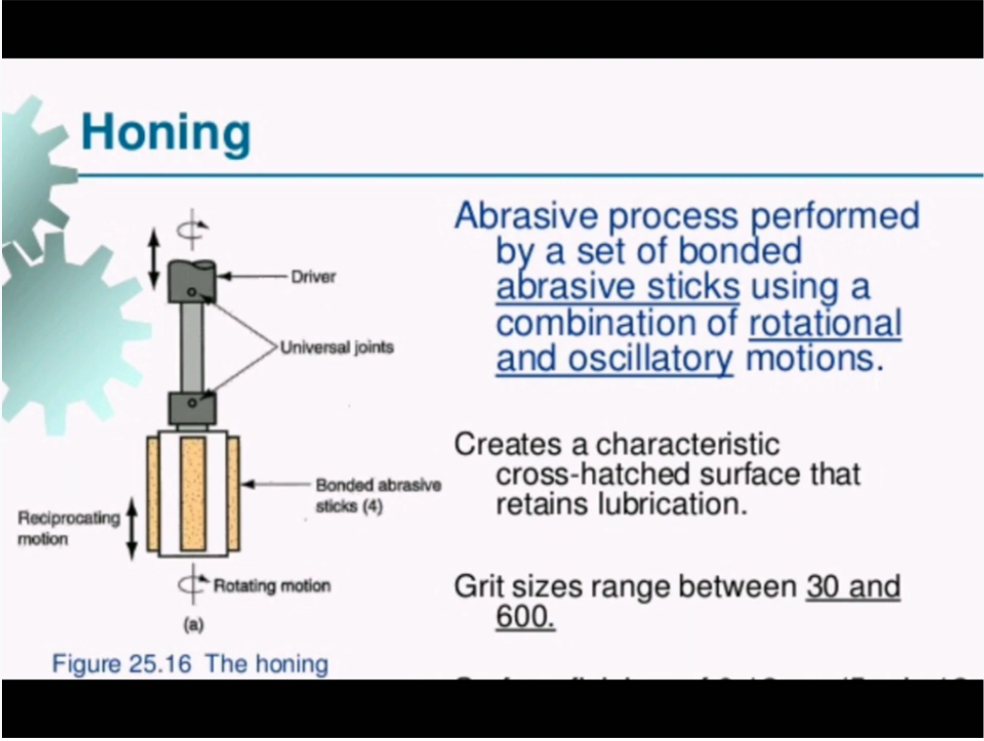

Honing adalah proses pemesinan abrasif yang menciptakan permukaan presisi pada benda kerja. Ini didefinisikan sebagai tindakan mengasah atau menyelesaikan permukaan menggunakan batu mengasah atau mengasah.

Proses ini melibatkan penggunaan batu abrasif, di bawah tekanan terkontrol, untuk menghilangkan material di sepanjang jalur tertentu. Ini menghasilkan bentuk geometris yang lebih baik dan peningkatan permukaan benda kerja, mirip dengan yang lain pemesinan presisi CNC . Teknik

Karakteristik utama mengasah termasuk:

Meningkatkan bentuk geometris

Meningkatkan finish permukaan

Menggunakan batu abrasif di bawah tekanan

Mengikuti jalan yang terkontrol

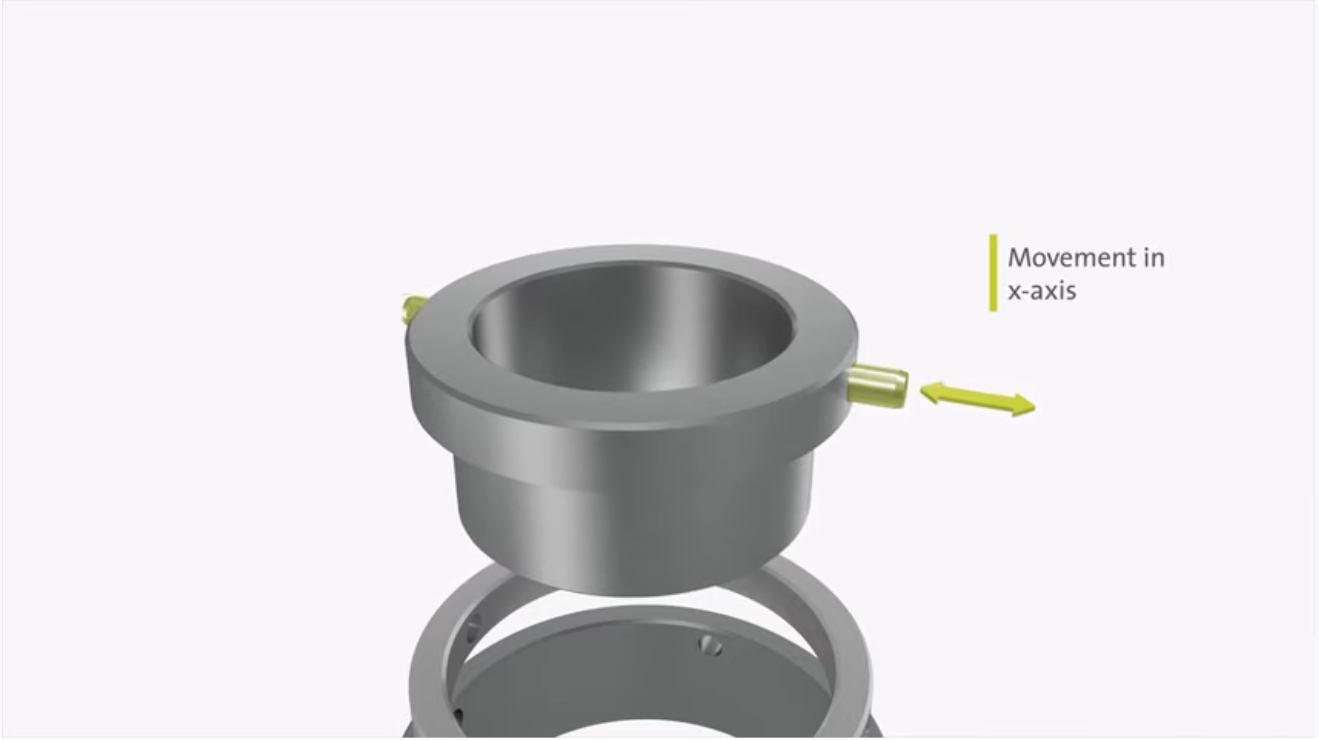

Mengasah sangat efektif dalam memberikan ukuran akhir dan menciptakan pola akhir yang diinginkan pada permukaan interior tubing atau lubang silinder. Ini memungkinkan untuk kesempurnaan geometri bore, kontrol ukuran, akhir permukaan akhir, dan penataan permukaan.

Prosesnya berbeda dari operasi yang sama seperti menjilat dan menguntungkan. Lapping melibatkan penerapan partikel abrasif longgar antara benda kerja dan alat, sementara superfinishing menggunakan alat bertenaga dengan batu atau pita abrasif untuk memperbaiki permukaan.

Sebaliknya, mengasah bergantung pada batu abrasif terikat yang dipasang pada alat dan diterapkan dengan tekanan dan gerakan terkontrol. Ini memungkinkan kontrol yang lebih tepat atas proses finishing dan kemampuan untuk mencapai lebih ketat Toleransi pemesinan CNC.

Beberapa perbedaan utama antara mengasah dan CNC berputar dan penggilingan atau penggilingan adalah:

Batu mengasah lebih lembut daripada roda penggilingan

Mengasah memberikan tekanan yang lebih rendah daripada menggiling

Mengasah batu-bendungan selama operasi

Mengasah menciptakan pola cross-hatch

Mengapa mengasah diperlukan?

Mengasah adalah proses vital dalam manufaktur. Ini digunakan untuk memperbaiki dan menyempurnakan geometri, ukuran, lapisan akhir, dan struktur permukaan bor.

Produsen mengandalkan untuk mengasah untuk mencapai Toleransi yang ketat dan buat pola akhir yang diinginkan pada permukaan interior berbagai komponen. Proses ini membantu memastikan kesesuaian, fungsi, dan kinerja produk akhir yang tepat.

Berikut adalah beberapa alasan utama mengapa mengasah diperlukan:

Mengoreksi geometri bore

Kelurusan

Kebulatan

Silindrisitas

Mencapai ukuran yang tepat

Kontrol Diameter

Konsistensi

Meningkatkan finish permukaan

Kelancaran

Pola Cross-Hatch

Meningkatkan struktur permukaan

Finishing dataran tinggi

Retensi minyak

Huning berlaku untuk berbagai bahan, termasuk logam, keramik, dan komposit. Ini dapat digunakan pada bagian -bagian dengan berbagai tingkat kekerasan, dari aluminium lunak hingga baja yang dikeraskan.

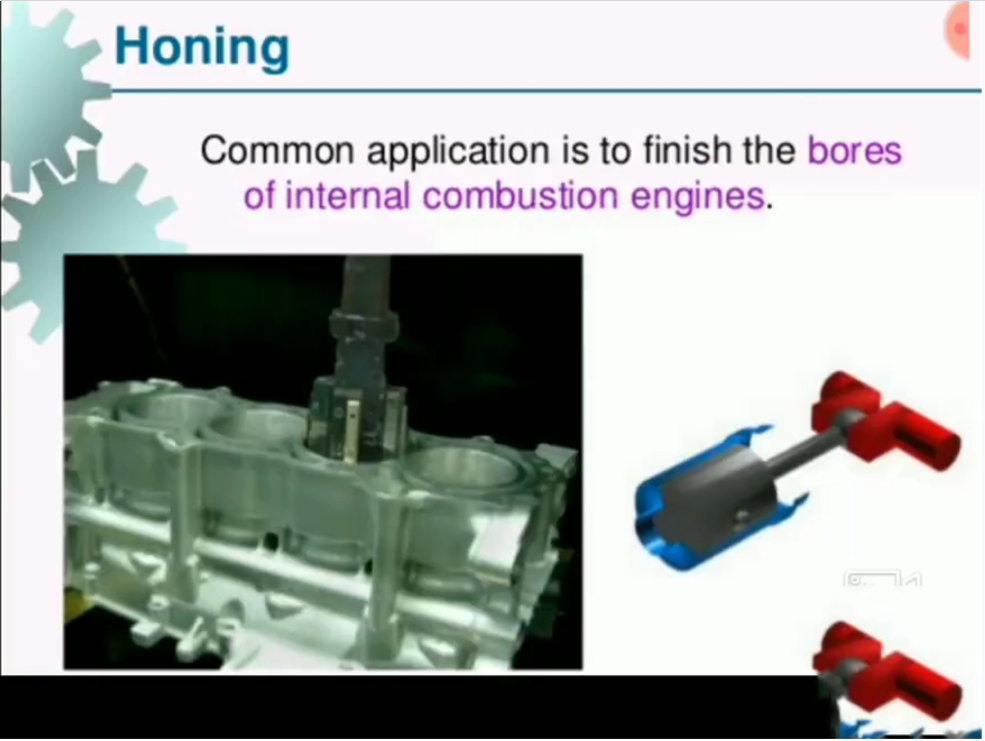

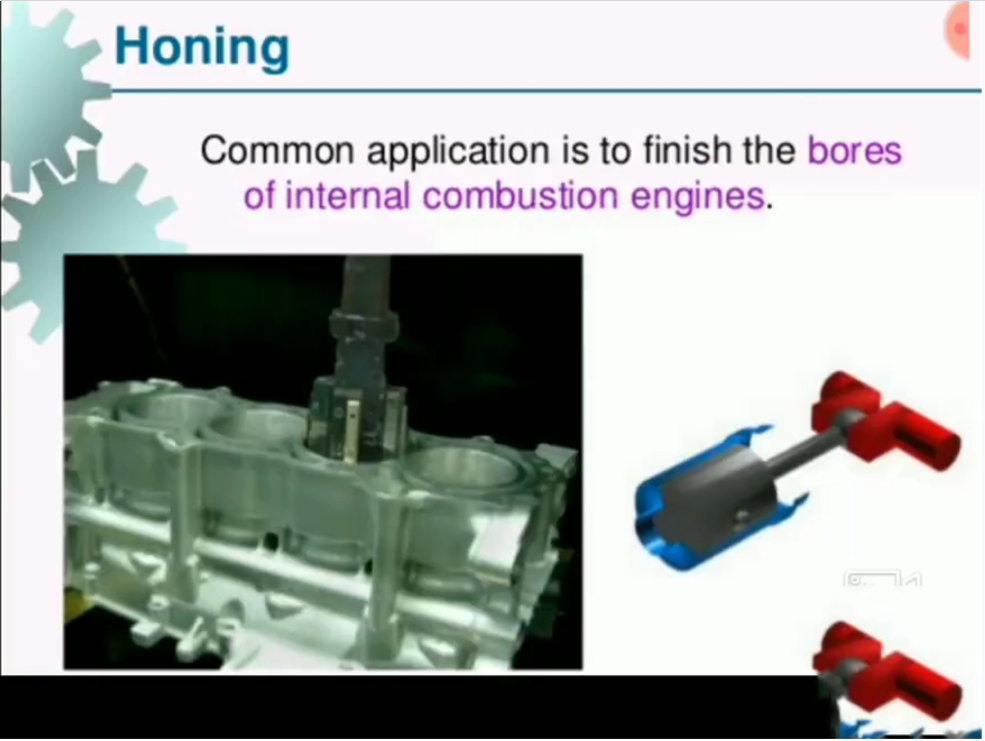

Proses ini sangat berguna untuk menyelesaikan lubang silinder di mesin, di mana geometri dan permukaan yang tepat sangat penting untuk penyegelan, pelumasan, dan ketahanan aus. Aplikasi umum lainnya termasuk silinder hidrolik, bor bantalan, dan roda gigi, terutama di Pembuatan suku cadang dan komponen otomotif.

Mengasah sering digunakan sebagai langkah finishing akhir setelah proses seperti membosankan, pengeboran, atau penggilingan. Ini membantu menghilangkan penyimpangan yang tersisa dan membawa permukaan ke spesifikasi yang diinginkan.

Kemampuan untuk mencapai toleransi yang ketat adalah salah satu keunggulan utama mengasah. Dengan mesin pengasingan modern dan abrasif, dimungkinkan untuk menahan toleransi sekencang ± 0,0001 inci (± 0,0025 mm) pada diameter dan kelurusan.

Selain presisi, mengasah juga dapat meningkatkan sifat fungsional permukaan. Pola cross-hatch yang dibuat dengan mengasah membantu mempertahankan pelumas dan mendistribusikan keausan secara merata, mengarah ke kinerja yang lebih baik dan kehidupan komponen yang lebih lama.

Mekanika proses mengasah

Mengasah adalah proses pemesinan yang unik. Ini berbeda dari penggilingan dalam beberapa cara utama. Memahami perbedaan -perbedaan ini sangat penting untuk mencapai hasil terbaik.

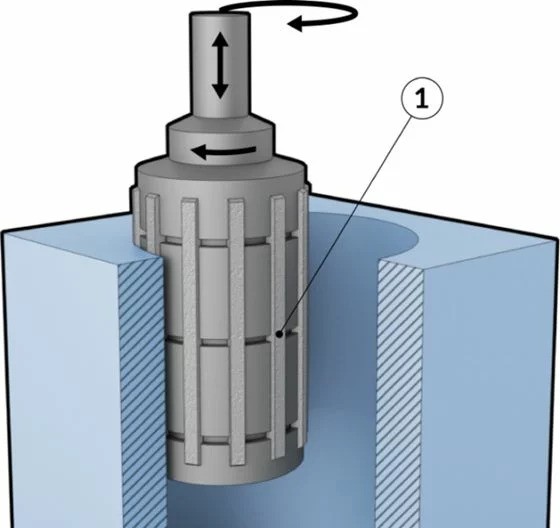

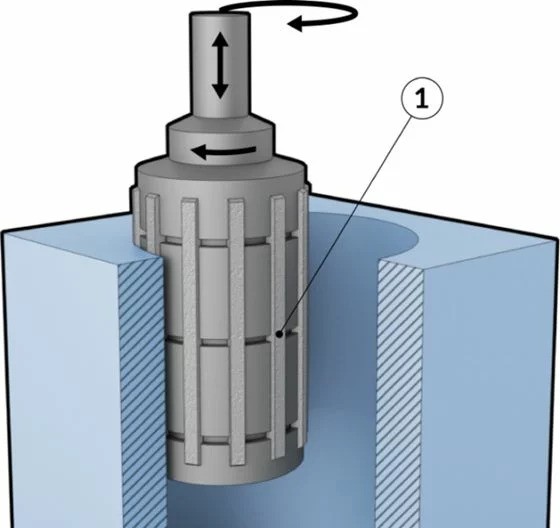

Salah satu aspek terpenting dari mengasah adalah sifatnya yang menarik diri. Tidak seperti penggilingan, di mana roda mengikuti jalur sederhana, mengasah batu mengikuti gerakan yang kompleks. Gerakan ini melibatkan rotasi dan osilasi, mirip dengan beberapa Operasi Putar dan Penggilingan CNC .

Gerakan kompleks batu mengasah mengarah ke efek rata -rata. Setiap bagian dari batu menghubungi area yang lebih besar dari permukaan benda kerja. Ini membantu meratakan ketidaksempurnaan dalam bentuk batu.

Akibatnya, baik benda kerja dan batu yang mengasah dipakai bersama sampai mereka menyesuaikan diri dengan bentuk rata -rata permukaan pemotongan batu. Tindakan yang menggembirakan ini adalah mengapa mengasah dapat mencapai akurasi dan konsistensi yang sangat tinggi, seringkali melebihi standar Toleransi pemesinan CNC.

Sebaliknya, akurasi penggilingan dibatasi oleh ketepatan bentuk roda gerinda dan kekakuan mesin. Ketidakakuratan apa pun di roda akan ditransfer ke benda kerja.

Perbedaan utama lainnya adalah persyaratan kepatuhan dalam mesin mengasah. Mengasah bergantung pada efek rata -rata antara batu dan benda kerja. Untuk mencapai hal ini, mesin harus memungkinkan kepatuhan atau fleksibilitas.

Inilah sebabnya mengapa mesin mengasah menggunakan tekanan hidrolik atau pneumatik untuk mengoleskan batu, daripada pakan mekanik yang kaku seperti dalam penggilingan. Kepatuhan memungkinkan batu untuk menyesuaikan diri dengan benda kerja dan mempertahankan kontak yang konsisten.

Tabel di bawah ini merangkum perbedaan utama antara mengasah dan penggilingan:

| aspek | mengasah | penggilingan |

| Gerakan Batu | Kompleks (rotasi + osilasi) | Sederhana (rotasi) |

| Meremehkan diri sendiri | Ya, melalui efek rata -rata | Tidak, bergantung pada saus roda |

| Ketepatan | Dapat melebihi akurasi mesin | Dibatasi oleh mesin dan akurasi roda |

| Kepatuhan mesin | Diperlukan untuk efek rata -rata | Kekakuan diprioritaskan |

| Aplikasi Batu | Tekanan hidrolik atau pneumatik | Pakan mekanik yang kaku |

Perbedaan -perbedaan ini membuat mengasah proses penting Pemesinan presisi CNC , terutama untuk mencapai permukaan presisi tinggi dan toleransi yang ketat.

Alat mengasah dan peralatan

Mengasah membutuhkan alat dan peralatan khusus. Setiap komponen memainkan peran penting dalam proses. Mari kita lihat lebih dekat pada elemen kunci.

Batu mengasah

Batu yang mengasah adalah alat pemotong. Mereka terdiri dari biji -bijian abrasif yang terikat bersama. Bahan abrasif yang paling umum adalah berlian dan silikon karbida.

Ukuran grit batu menentukan permukaan akhir. Bubur jagung yang lebih halus menghasilkan hasil akhir yang lebih halus. Ukuran grit berkisar dari sekitar 150 hingga 800.

Mengasah Mandrels

Mandrels memegang dan memposisikan batu yang mengasah. Mereka biasanya terbuat dari baja atau karbida. Desain Mandrel memungkinkan ekspansi dan penggantian batu.

Minyak mengasah

Mengasah minyak berfungsi sebagai pendingin dan pelumas. Ini membantu menyiram puing -puing dan mencegah batu dari memuat. Formulasi khusus memberikan peningkatan pelumasan dan tindakan cuci.

Mengasah pemandu dan memandu bushing

Panduan mengasah menyelaraskan alat dengan bore. Mereka mencegah batu -batu merusak benda kerja selama masuk dan keluar. Bushing pemandu adalah sisipan tahan aus yang memberikan dukungan dan bimbingan tambahan.

Kerucut yang bisa disesuaikan

Kerucut yang dapat disesuaikan digunakan untuk mengasah buta buta. Mereka membiarkan batu -batu itu mengembang di bagian bawah lubang. Ini mengkompensasi keausan batu dan mempertahankan kontrol ukuran.

Alat pengasingan lulus tunggal

Alat pass tunggal dirancang untuk menghilangkan stok cepat. Mereka menampilkan mandrel yang meruncing dan dilapisi abrasif. Alat ini mengembang ke ukuran yang diinginkan dan mengasah lubang dalam satu umpan.

Mesin pengasingan lulus tunggal menawarkan beberapa keunggulan:

Desain fleksibel

Mengurangi waktu henti

Peralatan mengasah penting lainnya termasuk:

Keuntungan mengasah

Mengasah menawarkan banyak keunggulan dibandingkan proses penyelesaian lainnya. Manfaat ini menjadikannya alat penting dalam manufaktur modern.

Salah satu keuntungan utama adalah kemampuannya untuk mencapai akurasi yang sangat tinggi. Mengasah dapat menghasilkan geometri bore dengan kebulatan, kelurusan, dan konsistensi ukuran yang luar biasa. Itu bisa bertahan Toleransi sekencang ± 0,0001 inci (± 0,0025 mm).

Keuntungan lain adalah kemampuannya untuk mempertahankan garis tengah bore asli. Tindakan yang memulihkan diri dari batu-batu yang mengasah memastikan bahwa alat ini mengikuti sumbu bor yang ada. Ini menghilangkan ketidaksejajaran atau runout.

Mengasah juga sangat fleksibel. Ini dapat digunakan pada berbagai bahan, dari logam lunak seperti aluminium hingga keramik keras dan karbida. Proses ini dapat menangani bagian-bagian dengan tingkat kekerasan yang berbeda, termasuk komponen yang dikeraskan dan perawatan panas.

Proses mengasah menghilangkan kebutuhan untuk membuang atau menemukan benda kerja. Alat ini dipandu oleh bore itu sendiri, jadi tidak ada risiko memperkenalkan kesalahan dari fixturing. Ini menyederhanakan pengaturan dan mengurangi potensi memo.

Mengasah menciptakan pola permukaan yang unik. Pola ini dibentuk oleh persimpangan gerakan rotasi dan berosilasi dari batu -batu yang mengasah. Permukaan yang dihasilkan memiliki sifat retensi minyak dan pelumasan yang sangat baik.

Pola crosshatch juga membantu mendistribusikan keausan secara merata dan memperluas kehidupan komponen kawin. Ini sangat bermanfaat dalam aplikasi seperti Silinder mesin , di mana cincin piston harus disegel di permukaan bor.

Mesin mengasah relatif sederhana dan mudah beradaptasi. Mereka memiliki biaya modal yang lebih rendah dibandingkan dengan yang lain Proses finishing presisi . Perangkat ini juga lebih murah dan dapat dengan mudah dimodifikasi untuk berbagai ukuran dan bentuk bor.

Berikut adalah beberapa keuntungan tambahan untuk mengasah:

Peningkatan permukaan yang lebih baik

Pakaian pahat yang dikurangi

Peningkatan tingkat produksi

Persyaratan keterampilan yang lebih rendah

Ramah lingkungan (menggunakan pendingin berbasis air)

Keterbatasan mengasah

Sementara mengasah memberikan banyak keuntungan, itu memang datang dengan beberapa keterbatasan yang harus dipertimbangkan produsen.

Proses yang relatif lambat

Salah satu kelemahan yang paling umum dari mengasah adalah prosesnya yang relatif lambat . Dibandingkan dengan metode pemesinan lainnya, ia menghilangkan material pada tingkat yang lebih lambat. Ini bisa menjadi kerugian untuk produksi volume tinggi di mana kecepatan sangat penting. Namun, kemajuan dalam teknologi, seperti peningkatan batu dan mesin yang lebih baik, telah mengurangi waktu siklus, membuat proses lebih cepat dari sebelumnya.

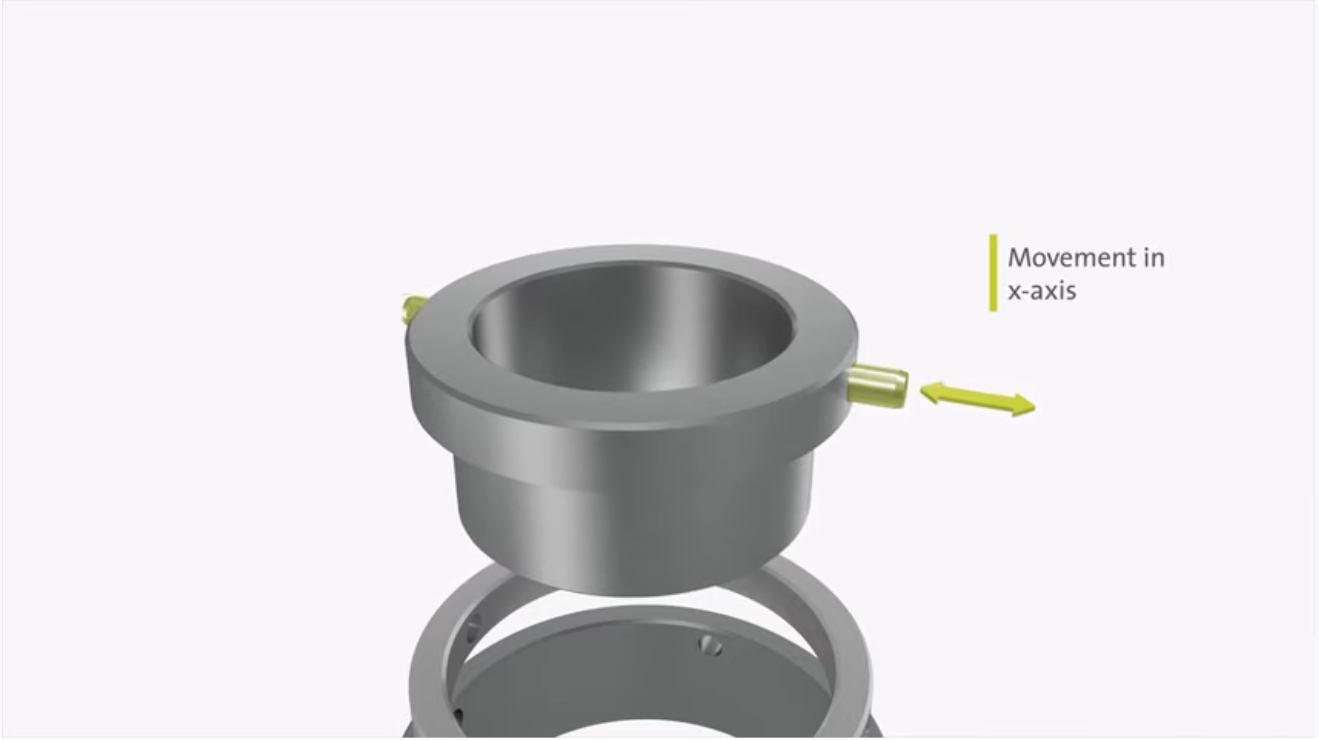

Potensi untuk lubang oval dalam pengasingan horizontal

Keterbatasan lain terjadi dalam mengasah horizontal , terutama ketika bekerja dengan benda kerja yang tipis atau tidak didukung. Jika bagian tidak didukung atau diputar dengan benar selama proses, ada risiko membuat lubang berbentuk oval . Ini dapat mempengaruhi keakuratan bagian yang sudah jadi. Dukungan yang tepat atau memutar benda kerja dapat membantu meminimalkan risiko ini dan memastikan bahwa bor tetap bulat.

Keterbatasan kunci untuk mengasah:

Proses lambat, meskipun meningkat dengan teknologi baru.

Risiko lubang oval dalam mengasah horizontal tanpa dukungan yang memadai.

Aplikasi mengasah

Huning banyak digunakan di berbagai industri, masing -masing mendapat manfaat dari presisi dan finish permukaan yang ditawarkannya. Berikut ini beberapa aplikasi utama.

Industri otomotif

Dalam industri otomotif , mengasah sangat penting untuk pemesinan presisi komponen mesin. Ini digunakan untuk menyelesaikan silinder mesin dan poros engkol, memastikan bahwa mereka memenuhi toleransi ketat yang diperlukan untuk operasi yang lancar. Proses ini meningkatkan geometri bore dan finish permukaan, yang sangat penting untuk komponen seperti cincin piston untuk membuat segel yang tepat dalam silinder.

Silinder mesin : Mengasah menciptakan pola crosshatched yang membantu mempertahankan oli dan pelumasan pada silinder mesin.

Crankshafts : Proses ini memastikan kelurusan dan kebulatan, penting untuk fungsi jurnal poros engkol.

Industri Aerospace

Industri kedirgantaraan bergantung pada mengasah untuk manufaktur dan pemeliharaan suku cadang kritis. Komponen mesin, bantalan, dan pengencang membutuhkan toleransi yang sangat ketat, yang dapat disediakan oleh mengasah. Proses ini digunakan tidak hanya untuk menyelesaikan bagian -bagian ini tetapi juga selama pemeliharaan rutin untuk memastikan bahwa komponen mesin memenuhi standar keselamatan dan kinerja.

Pembuatan Cetakan: Permukaan Cetakan Presisi Tinggi

Dalam pembuatan cetakan , mengasah digunakan untuk meningkatkan akurasi dan konsistensi permukaan cetakan. Cetakan membutuhkan permukaan yang sangat halus dan tepat untuk memastikan bagian akhir bebas dari cacat. Mengasah membantu mencapai kualitas permukaan yang diperlukan, menghasilkan kualitas dan konsistensi bagian yang lebih baik.

Industri medis: instrumen dan implan bedah

Industri medis tergantung pada mengasah untuk memproduksi instrumen bedah dan implan yang memenuhi persyaratan toleransi yang ketat. Presisi sangat penting dalam perangkat medis, di mana bahkan penyimpangan terkecil dapat memengaruhi kinerja dan keamanan. Mengasah membantu memastikan bahwa alat dan implan bedah lancar, akurat, dan memenuhi standar peraturan.

Instrumen Bedah : Proses mengasah memastikan bahwa instrumen bebas dari gerinda dan cacat, meningkatkan kinerja.

Implan : Mengasah menciptakan lapisan permukaan yang tepat, yang sangat penting bagi implan untuk diintegrasikan dengan benar dengan tubuh.

Cara Menggunakan Pengasingan Di Manufaktur

Mengasah adalah proses serbaguna yang digunakan dalam pembuatan untuk mencapai presisi tinggi dan permukaan yang halus. Ada berbagai metode untuk mengimplementasikan mengasah, tergantung pada skala dan kompleksitas tugas.

Operasi Pengasingan Mesin

Dalam pertimbangan mesin , proses ini dikendalikan oleh sistem CNC (Kontrol Numerik Komputer), menjadikannya ideal untuk operasi presisi tinggi dan otomatis . CNC memastikan konsistensi dan akurasi, dengan intervensi manusia minimal. Metode ini biasanya digunakan dalam produksi massal, di mana toleransi yang ketat dan hasil yang dapat diulang diperlukan.

Proses yang dikendalikan CNC : Mesin ini secara tepat mengontrol gerakan batu yang mengasah, memastikan ukuran bor yang akurat.

Presisi tinggi : Cocok untuk industri seperti kedirgantaraan dan otomotif, di mana presisi sangat penting.

Operasi Pengasingan Manual

Untuk aplikasi skala kecil atau khusus, pengasingan manual digunakan. Di sini, operator mengontrol alat mengasah, memindahkannya di atas benda kerja dengan tangan. Metode ini lebih fleksibel tetapi bergantung pada keterampilan masinis. Pengasingan manual umumnya digunakan untuk bagian atau tugas satu kali di mana otomatisasi tidak layak.

Proses yang dikendalikan oleh operator : Machinist memandu alat mengasah untuk membuat finish permukaan yang diinginkan.

Cocok untuk aplikasi khusus : Ideal untuk produksi volume rendah atau suku cadang dengan geometri kompleks.

Memilih alat dan peralatan mengasah yang tepat

Memilih yang benar alat dan peralatan mengasah sangat penting untuk mencapai hasil terbaik. Ini termasuk memilih batu, abrasif, dan jenis mesin yang tepat. Faktor -faktor seperti kekerasan material , ukuran bor, dan lapisan permukaan yang diperlukan harus dipertimbangkan saat memilih alat yang tepat.

Menyiapkan dan mengoperasikan mesin mengasah

Pengaturan yang tepat sangat penting untuk memastikan fungsi mesin mengasah dengan benar. Ini melibatkan menyelaraskan alat mengasah dengan benda kerja dan memastikan semua bagian diposisikan dengan aman. Kalibrasi sangat penting untuk mempertahankan ketepatan sepanjang operasi.

Kontrol kualitas dan inspeksi bagian yang diasah

Setelah mengasah, kontrol kualitas diperlukan untuk memeriksa bagian yang sudah jadi. Ini termasuk mengukur diameter bore, kebulatan , dan permukaan akhir untuk memastikan mereka memenuhi toleransi yang ditentukan. Alat -alat seperti alat pengukur dan profilometer digunakan untuk diperiksa.

Honing vs. Lapping: Perbedaan Utama

Baik mengasah dan menjilat digunakan untuk meningkatkan lapisan permukaan, tetapi mereka berbeda secara signifikan dalam operasi dan hasilnya. Mari kita jelajahi perbedaan utama antara keduanya Proses pemesinan presisi.

Mode operasi

Dalam mengasah , batu abrasif digunakan untuk menghilangkan material sementara alat mengikuti jalur yang kompleks. Kombinasi rotasi dan balasan ini memastikan permukaan yang konsisten. Lapping , di sisi lain, menggunakan bubur partikel abrasif, diterapkan pada permukaan datar atau berkubah. Bubur digosok di antara benda kerja dan alat menjilat, menciptakan permukaan yang halus.

Honing : Menggunakan batu abrasif, bergerak di jalur tertentu, biasanya untuk bagian silinder.

Lapping : Melibatkan bubur abrasif dan bekerja paling baik untuk permukaan datar atau berkubah.

Jumlah material yang dihapus

Mengasah adalah proses penghapusan stok , mampu menghilangkan sejumlah kecil tetapi signifikan dari material, membuatnya ideal untuk menyesuaikan ukuran dan bentuk lubang. Lapping menghilangkan lapisan material yang jauh lebih baik, sering digunakan untuk memperbaiki ketidaksempurnaan permukaan tanpa secara signifikan mengubah geometri bagian.

Honing : Menghapus lebih banyak material, sempurna untuk koreksi bor.

Lapping : Menghapus lebih sedikit material, seringkali kurang dari beberapa mikrometer.

Akurasi dan potensi untuk memperkenalkan kelemahan baru

Meskipun mengasah sangat akurat, penggunaan gerakan rotasi kadang -kadang dapat memperkenalkan bentuk oval jika tidak dikontrol dengan benar, terutama dalam pemberitaan horizontal. Sebaliknya, penjepit seringkali lebih akurat, terutama untuk bagian yang lebih kecil, karena proses yang lebih lembut dan permukaan kerja datar. Namun, menjilat tidak dapat memperbaiki kesalahan geometris yang signifikan.

Honing : Akurat tetapi dapat memperkenalkan masalah bentuk kecil dalam beberapa kasus.

Lapping : Sangat akurat untuk bagian kecil, dengan risiko kelemahan baru yang lebih kecil.

Memproses persyaratan keterampilan teknis dan operator

Mengasah umumnya lebih otomatis , dengan mesin CNC menangani jalur pahat yang kompleks. Ini membuatnya lebih mudah untuk dilakukan, meskipun masih membutuhkan beberapa keterampilan operator untuk pengaturan. Lapping lebih padat karya dan membutuhkan keterampilan operator yang lebih tinggi untuk mencapai kualitas permukaan yang diinginkan, terutama dalam pengepakan manual.

Mengasah : Biasanya dikendalikan CNC, membutuhkan lebih sedikit input manual, mirip dengan yang lain Operasi Putar dan Penggilingan CNC .

Lapping : Proses manual, menuntut operator terampil untuk hasil yang tepat.

Ringkasan Perbedaan Utama:

| Kriteria | Mengasah | Lapping |

| Mode operasi | Batu abrasif dengan gerakan alat | Bubur abrasif dengan alat datar |

| Jumlah material yang dihapus | Sedang | Minimal |

| Ketepatan | Tinggi, tetapi risiko ovalitas | Sangat tinggi, terutama di flat |

| Persyaratan keterampilan operator | Sedang | Tinggi |

Kesimpulan

Mengasah sangat penting untuk pembuatan presisi , menawarkan akurasi tinggi dan hasil akhir yang mulus di banyak industri. Apakah Anda bekerja di bidang otomotif, kedirgantaraan, atau medis, mengasah dapat meningkatkan kinerja dan umur panjang komponen. Pertimbangkan untuk mengasah proyek Anda berikutnya untuk mencapai hasil terbaik. Untuk panduan ahli, konsultasikan dengan penyedia layanan mengasah untuk memastikan hasil yang optimal untuk aplikasi Anda.

Apakah Anda mencari permesinan presisi dan selesai untuk proyek Anda? Tim MFG menyediakan berbagai layanan pemesinan dan perawatan permukaan, termasuk pengeboran, membosankan, mengetuk, reaming, penggilingan, dan mengasah. Anda akan mendapatkan bagian-bagian dan prototipe mesin permukaan yang diinginkan dengan cara yang hemat biaya dan cepat.