सर्वात सामान्य 7 इंजेक्शन मोल्डिंग गेट प्रकार

इंजेक्शन मोल्डिंग गेट इंजेक्शन मोल्डिंग प्रक्रियेचा अविभाज्य भाग आहे. हे सहसा धावपटू आणि पोकळी दरम्यान कनेक्टिंग झोन म्हणून संबोधले जाते. या गेट्सचे स्वरूप आणि स्थान एकूणच चक्र वेळा आणि टूलींगच्या किंमतीवर परिणाम करू शकते.

इंजेक्शन मोल्डिंग गेट म्हणजे काय?

इंजेक्शन मोल्डिंगमध्ये पिघळलेल्या प्लास्टिकला साच्याच्या पोकळीमध्ये ढकलणे समाविष्ट असते. गेटपर्यंत पोहोचल्याशिवाय सामग्री तिथेच राहते, ज्यामुळे प्लास्टिक पोकळीमध्ये प्रवेश करू देते.

गेट प्रकार आणि गेट प्लेसमेंट का महत्त्वाचे आहे?

जेव्हा साचा पोकळीतील सामग्रीचे स्थान निश्चित करण्याचा विचार केला जातो तेव्हा गेट प्लेसमेंट महत्वाचे आहे. जेव्हा गेटचा आकार खूपच लहान असतो, तेव्हा सामग्रीला पोकळीमध्ये ढकलण्यासाठी भौतिक दबाव वाढविण्यास कारणीभूत ठरू शकते. याचा परिणाम गेटचा देखावा विकृत होऊ शकतो. जेव्हा गेट प्लेसमेंटचा विचार केला जातो तेव्हा आणखी एक महत्त्वाचा विचार म्हणजे ते त्या भागाच्या दृश्यमान क्षेत्रावर ठेवू नये. वेल्ड मार्क्स सारख्या दोष टाळण्यासाठी गेट्स जाड-भिंतींच्या जवळपास ठेवण्याची आवश्यकता आहे.

इंजेक्शन मोल्डिंग गेट प्लेसमेंट टिप्स:

इंजेक्शन मोल्डिंग गेट प्लेसमेंट टिप्स:

Core कोर आणि पिन घाला पासून दूर.

Deg डिगेटिंगसाठी पुरेशी जागा

Flow फ्लो पथ लांबी कमी करा

● एकाधिक गेट्सचा विचार

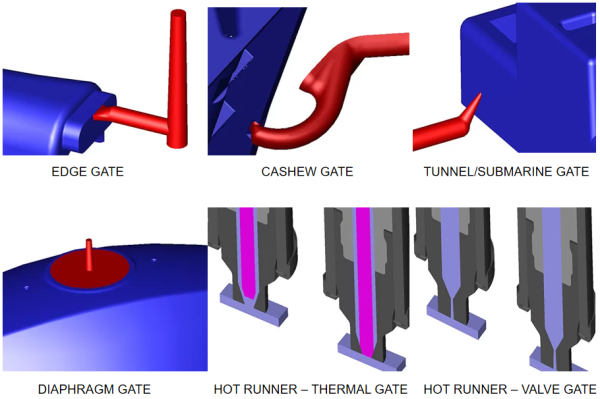

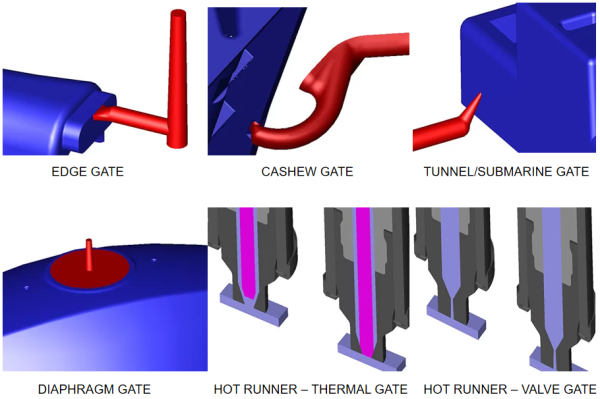

खाली इंजेक्शन मोल्डिंगमध्ये सर्वात सामान्य गेट्स प्रकार आहेत:

● एज गेट

● बोगदा / पाणबुडी (सब) गेट

● काजू गेट

● डायरेक्ट स्प्रू गेट

● डायाफ्राम गेट

● हॉट रनर - थर्मल गेट

● हॉट रनर - वाल्व गेट

काठ गेट

एज गेट्स सामान्यत: मध्ये वापरल्या जातात इंजेक्शन मोल्डिंग प्रक्रिया. त्यांच्या साध्या डिझाइनमुळे ते जाड भिंतीच्या विभागांनी भरले जाऊ शकत नाहीत अशा भागांसाठी ते देखील आदर्श आहेत. त्यांच्या क्रॉस-सेक्शनल क्षेत्रामुळे ते वेगवान प्लास्टिक प्रवाह आणि चांगल्या होल्ड वेळा परवानगी देतात. काठाच्या गेटमध्ये आयताकृती आकार असतो तर फॅन गेटला परिपत्रक आकार असतो. धावपटूचा आकार अद्याप गेटच्या आयताकृती आकाराशी जुळला पाहिजे जरी त्याची रुंदी फॅनच्या उंचीपेक्षा विस्तृत असावी.

बोगदा / पाणबुडी गेट

बोगद्याचे दरवाजे विभाजन रेषेच्या खालीून बनविलेले असतात आणि एकदा भाग बाहेर काढल्यानंतर स्वयंचलितपणे ट्रिम करण्यासाठी डिझाइन केले जाते. या प्रकारचे गेट सामान्यतः इंजेक्शन मोल्डिंगसाठी वापरले जाते. जास्तीत जास्त क्रॉस-सेक्शनल क्षेत्र एज गेट्सची मर्यादा आहे.

काजू गेट

बोगद्याच्या गेट प्रमाणेच, काजू एक इजेक्शन दरम्यान यांत्रिकदृष्ट्या कातरले जाते. फक्त एकच फरक आहे की त्यात अवतल आकार आहे. बोगद्याच्या गेटच्या विपरीत, काजूची एक सपाट पृष्ठभाग आहे.

डायाफ्राम गेट

जेव्हा एखाद्या भागाचा मोठा खुला व्यास असतो, तेव्हा डायफ्राम गेट्स थंड होताना प्लास्टिकचा प्रवाह मार्गात येण्यापासून रोखण्यासाठी वापरला जातो. हे सुनिश्चित करते की हा भाग थंड झाल्यामुळे सातत्याने संकुचित होईल. डायाफ्राम गेट प्लास्टिकला उघडण्याची आवश्यकता न घेता पोकळीमध्ये वाहू देते. या प्रकारचे गेट सामान्यत: ओपन-एन्ड घटकांसाठी वापरले जाते.

हॉट रनर - थर्मल गेट

हॉट रनर सिस्टमची रचना पिघळलेल्या राळला भाग किंवा मशीन बॅरेलला गरम होण्यापासून रोखण्यासाठी तयार केली गेली आहे. हे कोल्ड रनर सिस्टमची आवश्यकता दूर करते. गेटचा पहिला प्रकार थर्मल गेट आहे. हे पोकळीचे तापमान थंड होईपर्यंत भौतिक दबाव ठेवण्याशिवाय सामान्य गेटसारखे कार्य करते. येथे फायदा असा आहे की सामग्री जतन केली गेली आहे आणि प्रक्रिया नियंत्रण सुधारित केले आहे.

हॉट रनर - वाल्व गेट

वाल्व-गेटेड हॉट रनर सिस्टम थर्मल गेटमध्ये आणखी एक पातळी नियंत्रण जोडते. मेटल प्लेट चालू असताना हे डिझाइन प्लास्टिकला पोकळीमध्ये वाहू देते.

गेट डिझाइन हा इंजेक्शन मोल्डिंग प्रक्रियेचा अविभाज्य भाग आहे. हे बर्याचदा डिझाइन प्रक्रियेमध्ये सामील असलेल्या विविध चलांमध्ये तसेच इच्छित उत्पादनांच्या हेतूंमध्ये प्रवेश करण्यासाठी वापरले जाते. अधिक माहितीसाठी, टीम एमएफजीशी संपर्क साधा.

इंजेक्शन मोल्डिंग गेट प्लेसमेंट टिप्स:

इंजेक्शन मोल्डिंग गेट प्लेसमेंट टिप्स: