رایج ترین 7 نوع دروازه قالب گیری تزریق

دروازه قالب گیری تزریق بخشی جدایی ناپذیر از فرآیند قالب گیری تزریق است. اغلب به آن منطقه اتصال بین دوندگان و حفره گفته می شود. ظاهر و موقعیت این دروازه ها می تواند بر زمان کلی چرخه و هزینه ابزارآلات تأثیر بگذارد.

دروازه قالب گیری تزریق چیست؟

قالب تزریق شامل فشار دادن پلاستیک مذاب به داخل حفره قالب است. این ماده در آنجا باقی می ماند تا به یک دروازه برسد ، که به پلاستیک اجازه می دهد تا وارد حفره شود.

چرا دروازه و قرار دادن دروازه اهمیت دارد؟

قرار دادن دروازه هنگام تعیین محل قرارگیری یک ماده در حفره قالب مهم است. هنگامی که اندازه دروازه خیلی کوچک است ، می تواند باعث ایجاد فشار مواد شود تا مواد را به داخل حفره فشار دهند. این می تواند منجر به تحریف ظاهر دروازه شود. نکته مهم دیگر در مورد قرار دادن دروازه این است که آنها را نباید در یک منطقه قابل مشاهده از قسمت قرار دهید. گیتس ها همچنین برای جلوگیری از نقص هایی مانند علائم جوش ، باید در نزدیکی مناطق ضخیم قرار بگیرند.

نکات مربوط به قرار دادن دروازه قالب گیری تزریق:

نکات مربوط به قرار دادن دروازه قالب گیری تزریق:

● به دور از هسته و درج پین.

act فضای کافی برای تهیه

● طول مسیر جریان را به حداقل برسانید

● توجه چند دروازه

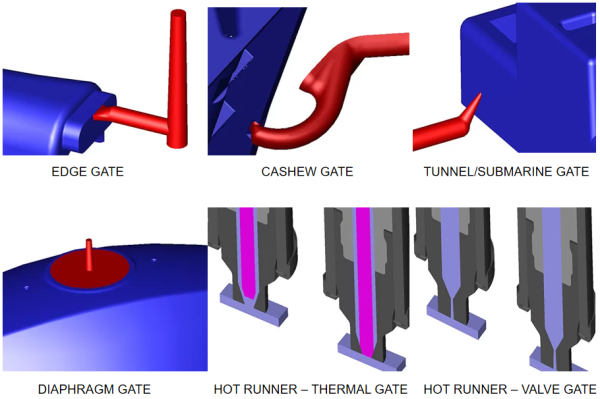

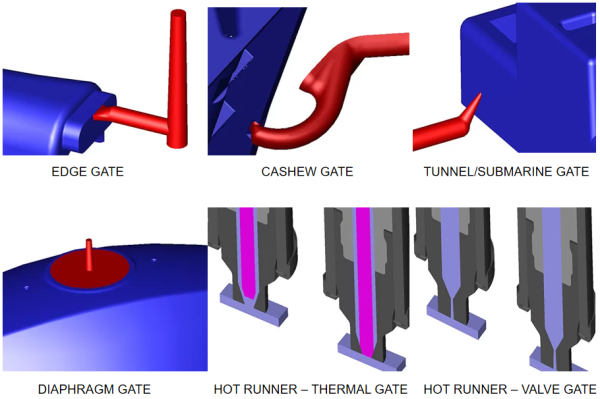

در زیر شایع ترین انواع دروازه ها در قالب تزریق وجود دارد:

● دروازه لبه

● دروازه تونل / زیر دریایی (زیر)

● دروازه بادام زمینی

state دروازه مستقیم اسپری

state دروازه دیافراگم

● دونده داغ - دروازه حرارتی

● دونده داغ - دروازه دریچه

دروازه لبه

دروازه های لبه معمولاً در فرآیند قالب گیری تزریق به دلیل طراحی ساده آنها. آنها همچنین برای قطعاتی ایده آل هستند که نمی توانند با بخش های دیواری ضخیم پر شوند. به دلیل سطح مقطعی آنها ، آنها امکان جریان سریعتر پلاستیک و زمان بهتر نگه داشتن را فراهم می کنند. یک دروازه لبه دارای شکل مستطیلی است در حالی که یک دروازه فن شکل دایره ای دارد. شکل دونده هنوز هم باید با شکل مستطیل شکل دروازه مطابقت داشته باشد اگرچه عرض آن باید گسترده تر از ارتفاع فن باشد.

گیت تونل / زیر دریایی

دروازه های تونل از زیر خط فراق ساخته می شوند و پس از بیرون کشیدن قسمت ، به صورت خودکار بریده می شوند. این نوع دروازه معمولاً برای قالب تزریق استفاده می شود. حداکثر سطح مقطعی محدودیت برای دروازه های لبه است.

دروازه بادامک

مشابه یک دروازه تونل ، یک بادام زمینی در هنگام بیرون کشیدن از نظر مکانیکی بریده می شود. تنها تفاوت این است که شکل مقعر دارد. بر خلاف دروازه تونل ، بادام زمینی دارای یک سطح صاف است.

دروازه دیافراگم

هنگامی که بخشی از قطر باز بزرگ دارد ، از دیافراگم از دروازه های دیافراگم برای جلوگیری از جریان پلاستیک در هنگام خنک شدن استفاده می شود. این تضمین می کند که این قسمت به طور مداوم در حالی که خنک می شود ، به طور مداوم کوچک می شود. دروازه دیافراگم اجازه می دهد تا پلاستیک بدون نیاز به باز شدن به داخل حفره جریان یابد. این نوع دروازه به طور معمول برای اجزای باز استفاده می شود.

دونده داغ - دروازه حرارتی

سیستم های Hot Runner به گونه ای طراحی شده اند که رزین مذاب را از برخورد قسمت یا بشکه دستگاه در هنگام گرم شدن از آن جلوگیری کند. این نیاز به سیستم های دونده سرد را از بین می برد. نوع اول دروازه دروازه حرارتی است. این مانند یک دروازه معمولی عمل می کند به جز اینکه فشار مواد را نگه می دارد تا دمای حفره خنک شود. مزیت اینجا این است که مواد ذخیره شده و کنترل فرآیند بهبود یافته است.

دونده داغ - دروازه دریچه

سیستم دونده داغ دریچه سطح کنترل دیگری از کنترل را به دروازه حرارتی اضافه می کند. این طرح اجازه می دهد تا در حالی که صفحه فلزی چرخانده شده است ، پلاستیک به داخل حفره جریان یابد.

طراحی دروازه بخشی جدایی ناپذیر از فرآیند قالب گیری تزریق است. این اغلب برای دسترسی به متغیرهای مختلف درگیر در فرآیند طراحی و همچنین اهداف تولید مورد نظر استفاده می شود. برای اطلاعات بیشتر با تیم MFG تماس بگیرید.

نکات مربوط به قرار دادن دروازه قالب گیری تزریق:

نکات مربوط به قرار دادن دروازه قالب گیری تزریق: