Најчестите 7 типови на порта за обликување на вбризгување

Портата за обликување на инјектирање е составен дел од процесот на обликување на инјектирање. Честопати се нарекува зона за поврзување помеѓу тркачите и шуплината. Изгледот и локацијата на овие порти можат да влијаат на целокупните времиња на циклусот и цената на инструментите.

Што е порта за обликување на инјектирање?

Форминг за вбризгување вклучува туркање стопена пластика во шуплина од мувла. Материјалот останува таму сè додека не достигне порта, што му овозможува на пластиката да влезе во шуплината.

Зошто е важно поставувањето на портата и портата?

Поставувањето на портата е важно кога станува збор за одредување на локацијата на материјалот во шуплина од калап. Кога големината на портата е премала, може да предизвика создавање на материјален притисок за да го притисне материјалот во шуплината. Ова може да резултира во искривен изглед на портата. Друго важно размислување кога станува збор за поставување на портата е дека тие не треба да бидат поставени на видлива област на делот. Исто така, треба да се постават во близина на области со дебели идови за да се спречат дефекти како што се ознаките на заварувањето.

Совети за поставување порта за обликување на вбризгување:

Совети за поставување порта за обликување на вбризгување:

● Далеку од јадра и инсерти за игла.

● доволен простор за дегирање

● Минимизирајте ја должината на патеката на протокот

● Разгледување на повеќе порти

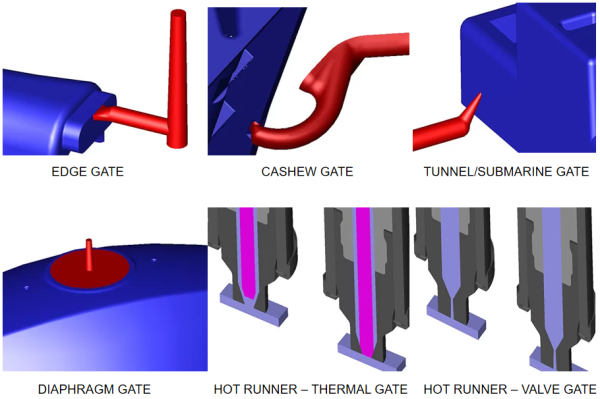

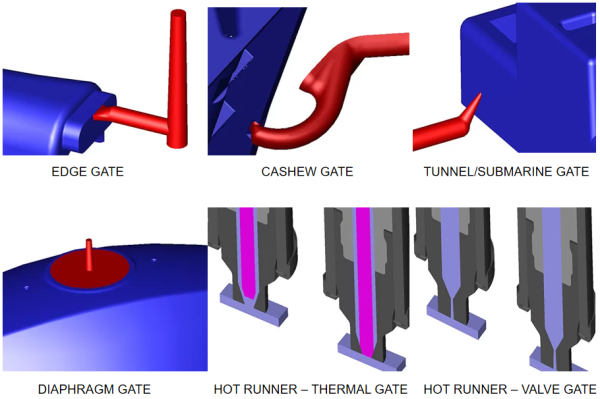

Подолу се прикажани најчестите типови на порти во обликување на инјектирање:

● Еџ порта

● Тунел / подморница (под) порта

● Порта на кашу

● Директна порта за прскање

● Порта за дијафрагма

● Hotешка тркач - термичка порта

● Hotешка тркач - порта на вентил

Еџ порта

Работните порти најчесто се користат во Процес на обликување на инјектирање заради нивниот едноставен дизајн. Тие се исто така идеални за делови што не можат да се полнат со дебели wallидни делови. Поради нивната пресек, тие овозможуваат побрз пластичен проток и подобро време на задржување. Портата на работ има правоаголна форма додека вентилаторската порта има кружна форма. Обликот на тркачот сепак треба да одговара на правоаголниот облик на портата, иако нејзината ширина треба да биде поширока од висината на вентилаторот.

Тунел / подморница порта

Тунелските порти се направени од под линијата за разделување и се дизајнирани да се исечат автоматски откако ќе се исфрли делот. Овој вид порта најчесто се користи за обликување на инјектирање. Максималната област на пресек е граница за работните порти.

Порта на кашу

Слично на портата за тунел, кашуе е механички стрижена за време на исфрлање. Единствената разлика е во тоа што има конкавна форма. За разлика од портата на тунелот, кашумот има рамна површина.

Порта за дијафрагма

Кога дел има голем отворен дијаметар, портите за дијафрагма се користат за да се спречи пластичниот проток да се најде на патот при ладење. Ова осигурува дека делот ќе се намали постојано како што се лади. Портата на дијафрагмата дозволува пластиката да се влева во шуплината без потреба од отвор. Овој вид порта обично се користи за компоненти на отворено.

Hotешка тркач - термичка порта

Hot Runner Systems се дизајнирани да ја спречат стопената смола да не го погоди делот или машинското барел како што се загрева. Ова ја елиминира потребата за системи за ладно тркач. Првиот вид порта е термичка порта. Функционира како нормална порта, освен што го држи материјалниот притисок сè додека температурата на шуплината не се излади. Предноста тука е што материјалот е зачуван и контролата на процесот е подобрена.

Hotешка тркач - порта на вентил

Системот за топла тркач на вентилот додава друго ниво на контрола на термичката порта. Овој дизајн овозможува пластиката да се влева во шуплината додека металната плоча е свртена.

Дизајнот на портата е составен дел од процесот на обликување на инјектирање. Честопати се користи за пристап до различните варијабли вклучени во процесот на дизајнирање, како и посакуваните намери за производство. За повеќе информации, контактирајте го тимот MFG.

Совети за поставување порта за обликување на вбризгување:

Совети за поставување порта за обликување на вбризгување: