最も一般的な7射出成形ゲートタイプ

射出成形 ゲートは、射出成形プロセスの不可欠な部分です。多くの場合、ランナーとキャビティの間の接続ゾーンと呼ばれます。これらのゲートの外観と場所は、全体的なサイクル時間とツールのコストに影響を与える可能性があります。

射出成形ゲートとは何ですか?

射出成形には、溶融プラスチックをカビの空洞に押し込むことが含まれます。材料はゲートに到達するまでそこにとどまり、プラスチックが空洞に入ることができます。

ゲートタイプとゲートの配置が重要なのはなぜですか?

金型空洞内の材料の位置を決定することになると、ゲートの配置が重要です。ゲートのサイズが小さすぎると、材料を空洞に押し込むために材料圧力の蓄積を引き起こす可能性があります。これにより、ゲートの外観が歪む可能性があります。ゲート配置に関しては、別の重要な考慮事項は、パーツの目に見える領域に配置する必要がないことです。ゲートは、溶接マークなどの欠陥を防ぐために厚い壁の領域の近くに配置する必要があることです。

射出成形ゲートの配置のヒント:

射出成形ゲートの配置のヒント:

●コアとピンインサートから離れて。

●脱度に十分なスペース

●フローパスの長さを最小限に抑えます

●複数のゲートの考慮事項

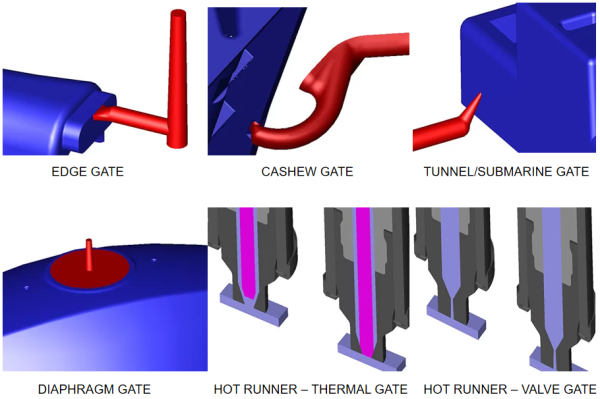

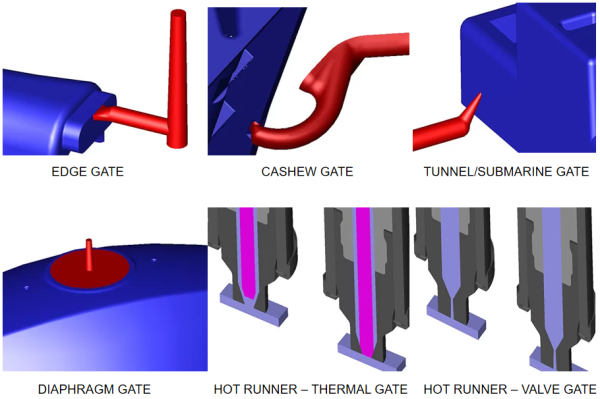

以下は、射出成形で最も一般的なゲートタイプです。

●エッジゲート

●トンネル /潜水艦(サブ)ゲート

●カシューゲート

●ダイレクトスプルーゲート

●ダイアフラムゲート

●ホットランナー - サーマルゲート

●ホットランナー - バルブゲート

エッジゲート

エッジゲートは一般的に使用されます 射出成形プロセス。 シンプルなデザインによるまた、厚い壁のセクションで満たすことができない部品にも最適です。断面領域により、プラスチックの流れが高くなり、保留時間が改善されます。エッジゲートには長方形の形状があり、ファンゲートには円形の形状があります。ランナーの形状は、ゲートの長方形の形状と一致する必要がありますが、その幅はファンの高さよりも広くなるはずです。

トンネル /潜水艦ゲート

トンネルゲートは、分割線の下から作られており、部品が排出されると自動的にトリミングされるように設計されています。このタイプのゲートは、射出成形に一般的に使用されます。最大断面積は、エッジゲートの制限です。

カシューゲート

トンネルゲートと同様に、カシューナッツのものは排出中に機械的にせん断されます。唯一の違いは、それが凹面の形状を持っていることです。トンネルゲートとは異なり、カシューナッツは平らな表面を持っています。

ダイアフラムゲート

部品に大きな開いた直径がある場合、ダイアフラムゲートを使用して、冷却時にプラスチックの流れが邪魔にならないようにします。これにより、部品が冷却されると部品が一貫して収縮することが保証されます。ダイアフラムゲートにより、プラスチックが開口部を必要とせずに空洞に流れるようになります。このタイプのゲートは、通常、オープンエンドコンポーネントに使用されます。

ホットランナー - サーマルゲート

ホットランナーシステムは、溶融樹脂が加熱されているときに部品や機械のバレルに衝突するのを防ぐように設計されています。これにより、コールドランナーシステムの必要性がなくなります。最初のタイプのゲートはサーマルゲートです。空洞の温度が冷えるまで材料圧を保持することを除いて、通常のゲートのように機能します。ここでの利点は、材料が保存され、プロセス制御が改善されることです。

ホットランナー - バルブゲート

バルブ依存性のホットランナーシステムは、サーマルゲートに別のレベルの制御を追加します。この設計により、金属板を回している間、プラスチックが空洞に流れるようになります。

ゲートデザインは、射出成形プロセスの不可欠な部分です。多くの場合、設計プロセスに関連するさまざまな変数と、望ましい生産意図にアクセスするために使用されます。詳細については、チームMFGにお問い合わせください.

射出成形ゲートの配置のヒント:

射出成形ゲートの配置のヒント: