Cele mai frecvente 7 tipuri de poartă de turnare prin injecție

Poarta de modelare prin injecție este o parte integrantă a procesului de modelare prin injecție. Este adesea denumită zona de conectare dintre alergători și cavitate. Aspectul și locația acestor porți pot afecta timpii generali de ciclu și costul instrumentului.

Ce este o poartă de modelare prin injecție?

Turnarea prin injecție implică împingerea plastiei topite într -o cavitate de matriță. Materialul rămâne acolo până ajunge la o poartă, ceea ce permite plasticului să intre în cavitate.

De ce contează tipul de poartă și plasarea porții?

Amplasarea porții este importantă atunci când vine vorba de determinarea locației unui material într -o cavitate de matriță. Când dimensiunea porții este prea mică, poate determina o acumulare a presiunii materiale pentru a împinge materialul în cavitate. Acest lucru poate duce la distorsionarea porții. O altă considerație importantă atunci când vine vorba de plasarea porții este aceea că acestea nu ar trebui să fie plasate pe o zonă vizibilă a părții. De asemenea, trebuie să fie poziționate în apropierea zonelor cu pereți groși pentru a preveni defecte precum mărcile de sudură.

Sfaturi de plasare a porții de turnare prin injecție:

Sfaturi de plasare a porții de turnare prin injecție:

● Departe de nuclee și inserții de pin.

● spațiu suficient pentru degare

● Minimizați lungimea căii de curgere

● Considerarea mai multor porți

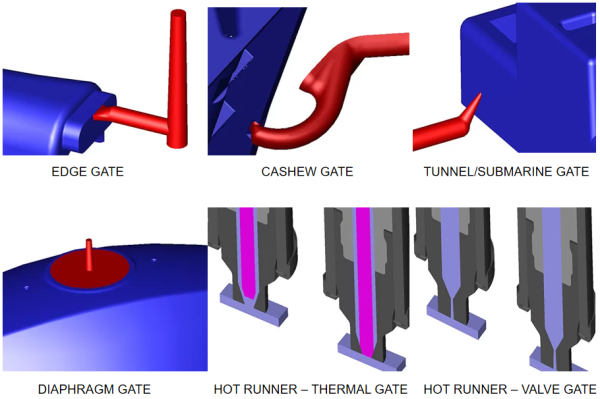

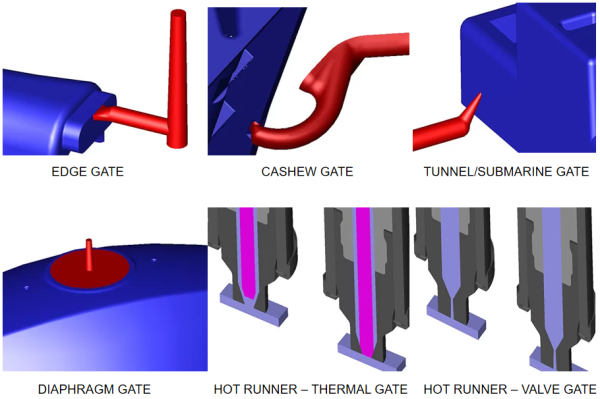

Mai jos sunt cele mai frecvente tipuri de porți în modelarea prin injecție:

● Poarta de margine

● Poarta tunelului / submarinului (sub)

● Poarta de caju

● Poarta directă a sprue

● Poarta diafragmei

● Hot Runner - Poarta termică

● Hot Runner - Poarta supapei

Poarta de margine

Porțile de margine sunt utilizate în mod obișnuit în proces de modelare prin injecție din cauza proiectării lor simple. De asemenea, sunt ideale pentru piese care nu pot fi umplute cu secțiuni groase de perete. Datorită zonei lor transversale, acestea permit un flux de plastic mai rapid și timpii de menținere mai buni. O poartă de margine are o formă dreptunghiulară, în timp ce o poartă ventilatoare are o formă circulară. Forma alergătorului ar trebui să se potrivească în continuare cu forma dreptunghiulară a porții, deși lățimea acesteia ar trebui să fie mai largă decât înălțimea ventilatorului.

Poarta tunelului / submarinului

Porțile tunelului sunt fabricate de sub linia de despărțire și sunt proiectate să fie tăiate automat odată ce partea este ejectată. Acest tip de poartă este utilizat în mod obișnuit pentru modelarea prin injecție. Zona maximă în secțiune transversală este limita porților de margine.

Poarta de caju

Similar cu o poartă a tunelului, cea de caju este forțată mecanic în timpul ejectării. Singura diferență este că are o formă concavă. Spre deosebire de poarta tunelului, anacardul are o suprafață plană.

Poarta diafragmei

Când o parte are un diametru mare deschis, porțile diafragmei sunt utilizate pentru a împiedica fluxul de plastic să intre în cale la răcire. Acest lucru asigură că partea se va micsora constant pe măsură ce este răcită. Poarta diafragmei permite plasticul să curgă în cavitate, fără a fi nevoie de o deschidere. Acest tip de poartă este de obicei utilizat pentru componente deschise.

Hot Runner - Poarta termică

Sistemele Hot Runner sunt concepute pentru a împiedica rășina topită să lovească partea sau butoiul mașinii, deoarece este încălzită. Acest lucru elimină nevoia de sisteme de alergare la rece. Primul tip de poartă este poarta termică. Funcționează ca o poartă normală, cu excepția faptului că ține presiunea materialului până când temperatura cavității se răcește. Avantajul aici este că materialul este salvat și controlul procesului este îmbunătățit.

Hot Runner - Poarta Valvei

Sistemul de alergare caldă cu supapă adaugă un alt nivel de control la poarta termică. Acest design permite ca plasticul să curgă în cavitate în timp ce placa metalică este rotită.

Proiectarea porții este o parte integrantă a procesului de modelare prin injecție. Este adesea utilizat pentru a accesa diferitele variabile implicate în procesul de proiectare, precum și intențiile dorite de producție. Pentru mai multe informații, contactați Team MFG.

Sfaturi de plasare a porții de turnare prin injecție:

Sfaturi de plasare a porții de turnare prin injecție: