De vanligaste 7 -injektionsgjutningsporttyperna

Injektionsgjutgrind är en integrerad del av formsprutningsprocessen. Det kallas ofta anslutningszonen mellan löparna och kaviteten. Utseendet och platsen för dessa grindar kan påverka de totala cykeltiderna och kostnaden för verktyg.

Vad är en formsprutningsgrind?

Injektionsgjutning innebär att man trycker smält plast i en mögelhål. Materialet stannar där tills det når en grind, vilket gör att plasten kan komma in i kaviteten.

Varför spelar grindtyp och grindplacering någon roll?

Portplacering är viktigt när det gäller att bestämma platsen för ett material i en mögelhålrum. När grindstorleken är för liten kan det orsaka en uppbyggnad av materialtrycket för att pressa materialet in i kaviteten. Detta kan resultera i att portens utseende blir förvrängd. Ett annat viktigt övervägande när det gäller grindplacering är att de inte ska placeras på ett synligt område av delen. Gates måste också placeras nära tjocka väggar för att förhindra defekter som svetsmärken.

Placeringstips för formsprutningsport:

Placeringstips för formsprutningsport:

● Bort från kärnor och stiftinsatser.

● Tillräckligt utrymme för avdelning

● Minimera flödesvägslängden

● Flera grindar övervägande

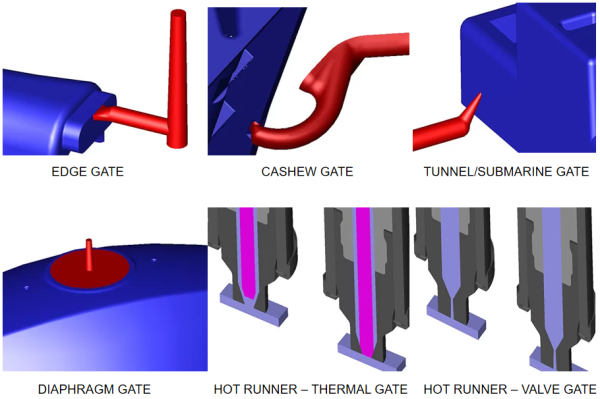

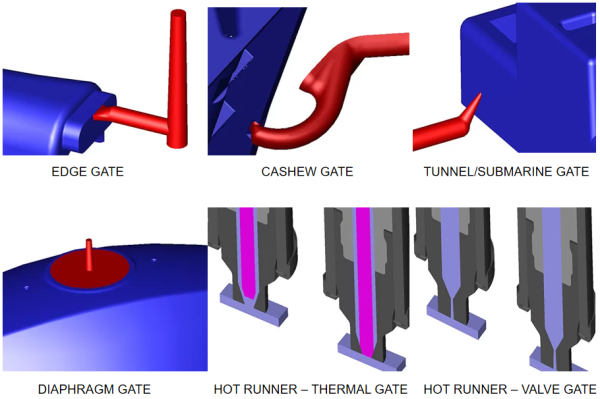

Nedan är de vanligaste grindtyperna i formsprutning:

● Edge Gate

● Tunnel / ubåt (SUB) GATE

● Cashew Gate

● Direct Sprue Gate

● Membrangrind

● Hot Runner - Thermal Gate

● Hot Runner - Valve Gate

Kantport

Kantgrindar används ofta i formsprutningsprocess på grund av deras enkla design. De är också perfekta för delar som inte kan fyllas med tjocka väggsektioner. På grund av deras tvärsnittsområde tillåter de snabbare plastflöde och bättre hålltider. En kantgrind har en rektangulär form medan en fläktport har en cirkulär form. Löparens form bör fortfarande matcha grindens rektangulära form, även om dess bredd ska vara bredare än fläktens höjd.

Tunnel / ubåtsport

Tunnelgrindarna är gjorda under avskedslinjen och är utformade för att trimmas automatiskt när delen har matats ut. Denna typ av grind används ofta för formsprutning. Det maximala tvärsnittsområdet är gränsen för kantgrindar.

Cashewgrind

I likhet med en tunnelport är den cashewn mekaniskt skjuvad under utkastet. Den enda skillnaden är att den har en konkav form. Till skillnad från tunnelporten har cashewn en plan yta.

Membrangrind

När en del har en stor öppen diameter används membrangrindar för att förhindra att plastflödet kommer i vägen vid kylning. Detta säkerställer att delen kommer att krympa konsekvent när den kyls. Membrangrinden gör att plasten kan rinna in i kaviteten utan behov av en öppning. Denna typ av grind används vanligtvis för öppna komponenter.

Hot Runner - Thermal Gate

Hot Runner Systems är utformade för att förhindra att det smälta hartset träffar delen eller maskinfatet när det värms upp. Detta eliminerar behovet av kalla löpare -system. Den första typen av grind är den termiska grinden. Den fungerar som en normal grind förutom att den håller det materiella trycket tills kavitetens temperatur svalnar. Fördelen här är att materialet sparas och processkontrollen förbättras.

Hot Runner - Valve Gate

Det ventilgrindade heta löpare-systemet lägger till en annan kontrollnivå till den termiska grinden. Denna design gör det möjligt för plasten att rinna in i kaviteten medan metallplattan vrids.

Gate Design är en integrerad del av formsprutningsprocessen. Det används ofta för att få åtkomst till de olika variablerna som är involverade i designprocessen, liksom de önskade produktionsintentionerna. För mer information, kontakta Team MFG.

Placeringstips för formsprutningsport:

Placeringstips för formsprutningsport: