7 loại cổng ép phun phổ biến nhất

Cổng ép phun là một phần không thể thiếu của quá trình ép phun. Nó thường được gọi là vùng kết nối giữa người chạy và khoang. Sự xuất hiện và vị trí của các cổng này có thể ảnh hưởng đến thời gian chu kỳ tổng thể và chi phí của dụng cụ.

Cổng đúc phun là gì?

Đúc phun liên quan đến việc đẩy nhựa nóng chảy vào khoang khuôn. Vật liệu ở đó cho đến khi nó đến một cổng, cho phép nhựa đi vào khoang.

Tại sao loại cổng và vị trí cổng quan trọng?

Vị trí cổng rất quan trọng khi xác định vị trí của vật liệu trong khoang khuôn. Khi kích thước cổng quá nhỏ, nó có thể gây ra sự tích tụ áp lực vật liệu để đẩy vật liệu vào khoang. Điều này có thể dẫn đến sự xuất hiện của cổng bị bóp méo. Một cân nhắc quan trọng khác khi đặt vị trí cổng là chúng không nên được đặt trên một khu vực có thể nhìn thấy của phần.

Mẹo đặt cổng ép phun:

Mẹo đặt cổng ép phun:

● Ra khỏi lõi và chân chèn.

● đủ không gian để suy giảm

● Giảm thiểu độ dài đường dẫn dòng chảy

● Cân nhắc nhiều cổng

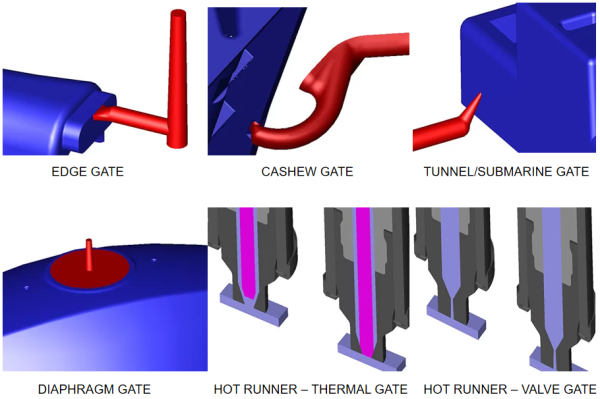

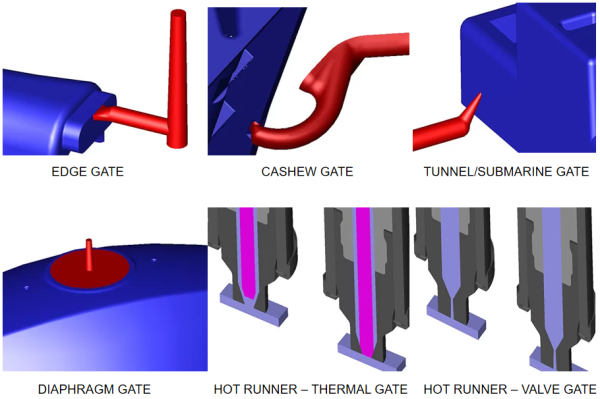

Dưới đây là các loại cổng phổ biến nhất trong việc ép phun:

● Cổng cạnh

● Đường hầm / tàu ngầm (phụ)

● Cổng điều

● Cổng sprue trực tiếp

● Cổng cơ hoành

● Người chạy nóng - Cổng nhiệt

● Người chạy nóng - Cổng van

Cổng cạnh

Cổng cạnh thường được sử dụng trong Quá trình ép phun do thiết kế đơn giản của họ. Chúng cũng là lý tưởng cho các phần không thể được lấp đầy bằng các phần tường dày. Do diện tích mặt cắt ngang của chúng, chúng cho phép dòng nhựa nhanh hơn và thời gian giữ tốt hơn. Một cổng cạnh có hình chữ nhật trong khi cổng quạt có hình tròn. Hình dạng của người chạy vẫn phải khớp với hình dạng hình chữ nhật của cổng mặc dù chiều rộng của nó phải rộng hơn chiều cao của quạt.

Đường hầm / cổng ngầm

Cổng đường hầm được làm từ bên dưới đường chia tay và được thiết kế để được cắt tự động sau khi phần được đẩy ra. Loại cổng này thường được sử dụng để ép phun. Diện tích mặt cắt tối đa là giới hạn cho các cổng cạnh.

Cổng điều

Tương tự như một cổng đường hầm, một cái hạt điều bị cắt cơ học trong quá trình phóng. Sự khác biệt duy nhất là nó có hình dạng lõm. Không giống như cổng đường hầm, hạt điều có bề mặt phẳng.

Cổng cơ hoành

Khi một bộ phận có đường kính mở lớn, các cổng cơ hoành được sử dụng để ngăn chặn dòng nhựa không bị cản trở khi làm mát. Điều này đảm bảo rằng phần sẽ co lại một cách nhất quán khi nó được làm mát. Cổng cơ hoành cho phép nhựa chảy vào khoang mà không cần phải mở. Loại cổng này thường được sử dụng cho các thành phần kết thúc mở.

Người chạy nóng - Cổng nhiệt

Các hệ thống Runner nóng được thiết kế để giữ cho nhựa nóng chảy không chạm vào bộ phận hoặc thùng máy khi nó được làm nóng. Điều này giúp loại bỏ sự cần thiết của các hệ thống chạy bộ lạnh. Loại cổng đầu tiên là cổng nhiệt. Nó hoạt động giống như một cổng bình thường ngoại trừ nó giữ áp suất vật liệu cho đến khi nhiệt độ của khoang nguội đi. Ưu điểm ở đây là vật liệu được lưu và kiểm soát quy trình được cải thiện.

Người chạy nóng - Gate Valve

Hệ thống chạy nóng có van thêm một mức độ điều khiển khác vào cổng nhiệt. Thiết kế này cho phép nhựa chảy vào khoang trong khi tấm kim loại được quay.

Thiết kế cổng là một phần không thể thiếu của quá trình ép phun. Nó thường được sử dụng để truy cập các biến khác nhau liên quan đến quá trình thiết kế, cũng như các ý định sản xuất mong muốn. Để biết thêm thông tin, liên hệ với nhóm MFG.

Mẹo đặt cổng ép phun:

Mẹo đặt cổng ép phun: