यथा यथा उत्पादनमागधा वर्धते तथा तथा बहु-गामिता-इञ्जेक्शन-ढालनस्य उपयोगेन भवतः कम्पनीयाः लाभः भवितुम् अर्हति । प्लास्टिक बहु-गलता-सांचाः विविधाः लाभाः प्रददति ये उच्च-उत्पादन-मात्रायाः कृते उपयुक्ताः सन्ति ।

बहु-गामिता-इञ्जेक्शन-ढालनस्य नियमित-इञ्जेक्शन-ढालनस्य च मध्ये भेदं ज्ञातुं अत्र:

● एकल गुहा बनाम बहुविध गुहा।

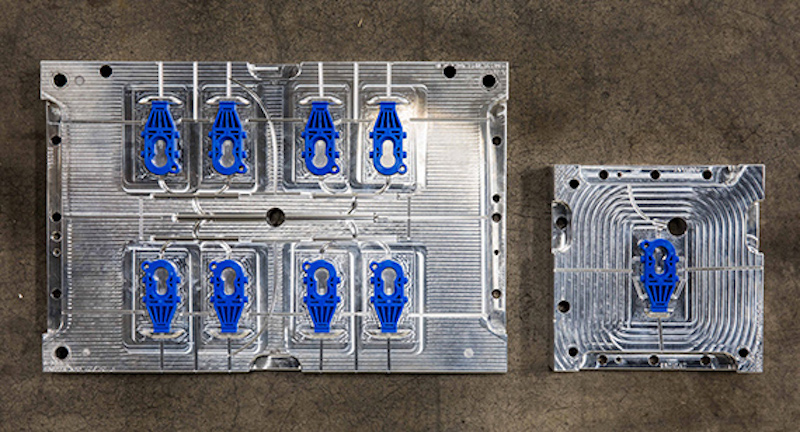

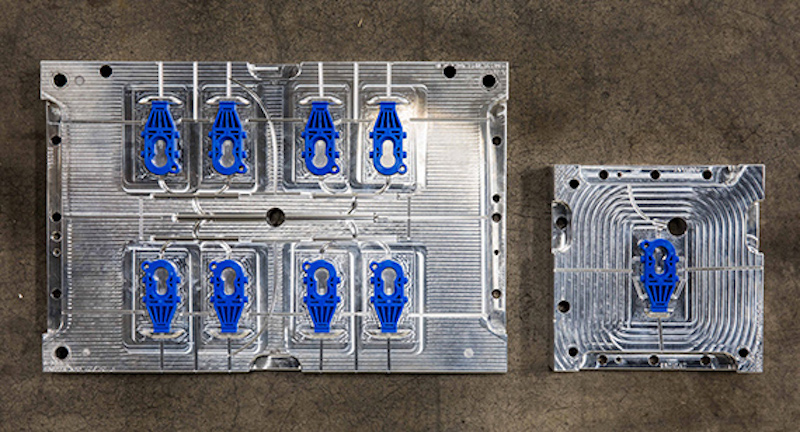

नियमितरूपेण सांचा प्रायः तस्य अन्तः एकं गुहा भवति, यस्य उपयोगेन भवन्तः अन्तः पिघलितं सामग्रीं पूरयितुं उपयुञ्जते । यथा बहु-गुहाई-सांचने, तस्य अन्तः बहु-गुहाः सन्ति । एते बहुविधगुहाः भवन्तं एकस्मिन् ढाले विविधान् भागान् निर्मातुं शक्नुवन्ति ।

● द्रुततर उत्पादन प्रक्रिया।

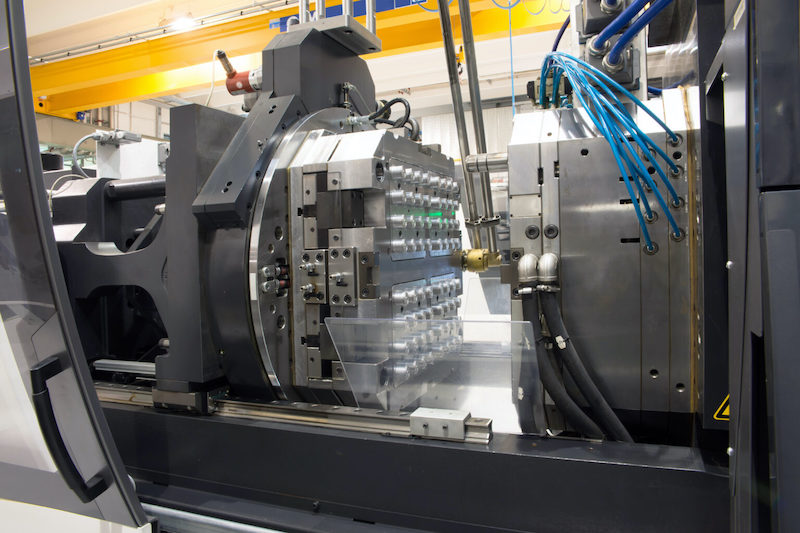

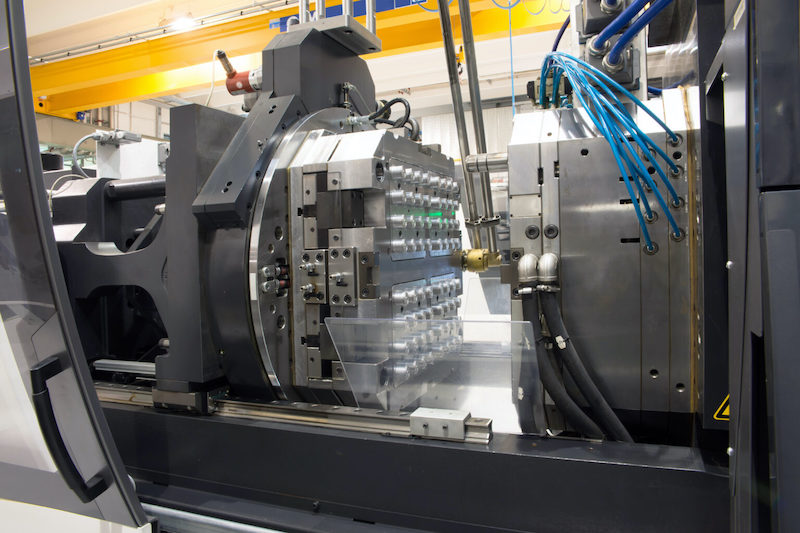

एकस्य ढालस्य अन्तः बहुविधगुह्यानि पूरयित्वा, भवान् एकेन सांचेन सह बहुभागं निर्मातुम् अर्हति । इदं उत्पादनप्रक्रियाम् महत्त्वपूर्णतया बद्धं करिष्यति, यत् उच्च-मात्रायां भाग-उत्पादनार्थं परिपूर्णम् अस्ति । अत एव बहवः कम्पनयः स्वस्य इंजेक्शन मोल्डिंग उत्पादन प्रक्रिया। कठिनसमयसीमायाः समये एषा उत्पादनपद्धतिः भवतः कम्पनीयाः लाभं कर्तुं शक्नोति ।

● उच्च-मात्रायां उत्पादनार्थं महान्।

नियमित एकल-गंवनी ढालने प्रक्रिया केवलं भवन्तं प्रति-सांचां एकं भागं उत्पादयितुं वा न्यून-मात्रायां उत्पादनस्य उपयोगं कर्तुं वा शक्नोति । इत्थं बहु-गामिता-ढालन-प्रक्रिया भवन्तं प्रति-सांचनं बहु-भागानाम् निर्माणं कर्तुं शक्नोति । बहु-गामिनी-सांचनस्य उपयोगेन भवान् स्वस्य उत्पादन-प्रक्रियाम् वर्धयितुं शक्नोति तथा च नियमित-इञ्जेक्शन-मोल्डिंग-प्रक्रियायाः अपेक्षया बहु शीघ्रं उच्च-मात्रायां भागं उत्पादनं सम्पूर्णं कर्तुं शक्नोति

● उत्पादन दक्षता।

बहु-गामिता-सांचः अपि भवतः उत्पादनस्य अधिक-दक्षतां प्रदाति । नियमितसांचारूपेण न्यूनाधिकं विद्युत् आवश्यकतायाः सह कार्यं करोति । अपि च, बहु-गन्त्र-सांचात् भवन्तः यत् उत्पादन-उत्पादनं प्राप्नुवन्ति तत् बहु अधिकं भविष्यति । बहु-गामिता-सांचनस्य उपयोगं कुर्वन् भवन्तः बहु उत्पादन-व्ययस्य अपि रक्षणं कर्तुं शक्नुवन्ति ।

● बेहतर भाग गुणवत्ता एवं विवरण।

अन्यत् यत् बहु-गायन-सांचनं कर्तुं शक्नोति तत् अस्ति यत् समग्रं भाग-गुणवत्तां विवरणं च उत्तमं प्रददाति । अतः, भवान् बहु-गामिता-सांचेन सह यत् प्रत्येकं भागं करोति तस्य प्रत्येकस्य भागस्य कृते सर्वदा कस्टम्-आवश्यकतानां निर्माणं कर्तुं शक्नोति । भवतः भागस्य कृते जटिलं ज्यामितीयं डिजाइनं प्रदातुं कोऽपि नियमित-सांचनस्य समानः क्षमता अस्ति ।

बहु-गन्त्र-इञ्जेक्शन-सांचस्य डिजाइनं कथं करणीयम् इति सर्वोत्तम-रीत्या कथं भवति

बहु-गामिता-सांचनेन भवतः उच्च-उत्पादन-प्रक्रियासु सर्वाधिकं महत्त्वं भवति । भवतः उत्पादितभागानाम् उत्तमगुणवत्तां सुनिश्चित्य बहु-गामिता-सांचनस्य डिजाइनं कर्तुं सर्वोत्तमम्। अत्र बहु-गलता-इञ्जेक्शन-सांचस्य डिजाइनार्थं केचन युक्तयः उत्तमरीत्या सन्ति:

● सटीक मोल्ड डिजाइन।

बहु-गन्त्र-इञ्जेक्शन-सांचनस्य परिकल्पने सटीकता एकः आवश्यकः कारकः अस्ति । भवतः भागस्य समग्रगुणवत्तां निर्मास्यति वा भङ्गं करिष्यति वा। भवतः ढालविन्यासः कथं सटीकः अस्ति इति भवतः उत्पादनपरिणामः निर्धारयिष्यति, यत् भवन्तः कथं संयोजयितुं शक्नुवन्ति तथा च पश्चात् विशेषतानां उपयोगं कर्तुं शक्नुवन्ति इति अपि प्रभावितं कर्तुं शक्नुवन्ति ।

● यह सामग्री प्रवाह गति को फिट कर रहा था।

बहु-गन्त्र-सांचनस्य डिजाइनेन अपि प्लास्टिक-सामग्री गुहासु प्रवहति इति कार्यं कर्तुं आवश्यकता वर्तते । सामग्रीप्रवाहवेगं मनसि कृत्वा बहु-गामिता-सांचानां डिजाइनं कर्तुं सर्वोत्तमम्। बहु-गामिनी-सांचनेन सर्वेषु ढाल-गुहासु आगच्छन्तं द्रुततमं प्रवाह-वेगं अवश्यं भवति येन द्रुततर-इञ्जेक्शन-ढालन-प्रक्रियायाः सुविधा भवति

● प्रत्येक मोच गुहा के बीच दूरी।

भवन्तः स्वस्य ढाल-निर्माणे प्रत्येकस्य ढालस्य गुहाया: मध्ये अपि उचितं दूरं प्रयोक्तुं प्रवृत्ताः भविष्यन्ति । पश्चात् किमपि समस्यां परिहरितुं एतत् महत्त्वपूर्णम् अस्ति। प्रत्येकस्य गुहाया: मध्ये यत् दीर्घता अति लघु: तत् कृशतरस्य ढालक्षेत्रस्य परितः क्षतिस्य अधिकसंभावनां दातुं शक्नोति ।

● सामग्री स्थायित्व।

अन्यत् कारकं विचारणीयं बहु-गन्त्र-सांचन-सामग्री-स्थायित्वम् एव । बहु-गन्त्र-सांचन-सामग्री यथा यथा अधिकं टिकाऊ, तथा तथा उच्च-मात्रायां उत्पादनं चलति तत् उत्तमं करिष्यति । अपि च, भवन्तः ढालगुहाया: मध्ये सटीकताम् दूरं च निर्धारयितुं शक्नुवन्ति यदा भवन्तः अधिकं टिकाऊ-सांचन-सामग्री-उपयोगं कुर्वन्ति ।

2024 में उच्च-मात्रा बहु-गलाई इंजेक्शन ढालने के सुधार के लिए सबसे अच्छा प्रथाएं

● संवेदक-आधारित प्रौद्योगिकी का उपयोग करना।

२०२४ तमे वर्षे बहु-गामिनतायाः कृते सेंसर-आधारित-प्रौद्योगिकी इंजेक्शन ढालने अधिक सामान्य रूप से प्रयोग किया जाएगा। इयं संवेदक-आधारित-प्रौद्योगिकी बहु-गायन-सांचानां कृते इन्जेक्शन-मोल्डिंग-प्रक्रियायाः समये किमपि असन्तुलनं ज्ञातुं साहाय्यं कर्तुं शक्नोति । भवान् समस्यायाः मूलकारणं निर्धारयितुं शक्नोति यत् स्वस्य इन्जेक्शन-मोल्डिंग्-विन्यासान् अधिकतया समायोजयितुं बहु शीघ्रतरं निर्धारयितुं शक्नोति ।

● आवधिक ढाल रखरखाव।

बहु-गलाता-सांचाः तेषां संरचनायाः कारणात् अधिकं क्षतिं कुर्वन्ति । उच्चतापमानेषु तस्य दबावं कुर्वन् एकस्य सांचास्य अन्तः भिन्नानि खोटानि आकृतीनि स्थापयित्वा यदा कदा कदाचित् केचन मुद्दायाः कारणं भविष्यन्ति । न्यूनगुणवत्तायुक्तस्य ढालस्य सामग्रीयाः उपयोगं कुर्वन् समस्या अपि अधिका दृश्यते । एवं बहु-गामिता-सांचायाः कृते आवधिक-रक्षणं आवश्यकं भवति यत् तत् सर्वोत्तमरूपेण कार्यं कर्तुं आवश्यकम् अस्ति ।

● उच्च-मात्रायाः उत्पादनार्थं मैनुअल् इन्सर्ट् इत्यस्य उपयोगं परिहरन्तु।

एकस्य गुहा-सांचनस्य कृते, मैनुअल् इन्सर्ट्-इत्यस्य उपयोगेन भवता उत्पादितस्य भागस्य कृते भिन्न-आकारस्य निर्माणे भवतः सहायकं भवितुम् अर्हति । तथापि, यदा भवान् उच्च-मात्रायां उत्पादनं चालयति तदा बहु-गामिता-सांचानां कृते मैनुअल् इन्सर्ट्-इत्यस्य उपयोगः भवतः कृते न अनुशंसितः । मैनुअल् इन्सर्ट्स् इत्यस्य उपयोगेन बहु-गन्त्र-सांचनस्य आयुः लघुकरणं कर्तुं शक्यते तथा च ढालस्य उपरि शीघ्रं क्षतिः भवति ।

● उचित तापमान को लागू करना।

२०२४ तमे वर्षे बहु-गलता-इञ्जेक्शन-मोल्डिंग्-तः उत्तमं परिणामं उत्पादयितुं, भवतां ढाल-प्रक्रियायां समुचित-तापमानस्य उपयोगः करणीयः भविष्यति सम्यक् तापमानं ढालगुहासु सामग्रीप्रवाहस्य वेगं प्रभावितं करिष्यति । एतेन, क्रमेण, भवन्तं सम्यक् कृते सति सुचारुरूपेण ढालनप्रक्रियाम् अदास्यति । सदैव स्वस्य बहु-गामिता-इञ्जेक्शन-मोल्डिंग-प्रक्रियायाः कृते समीचीनं तापमानं प्रयोजयन्तु येन उत्तम-प्लास्टिक-भागाः उत्पाद्यन्ते ।

● गेट दबाव एवं भित्ति मोटाई के बीच संतुलित करना।

स्मर्यतां यत् भित्ति-मोटाने भवतः सफल-बहु-गन्त्र-मोल्डिंग-प्रक्रियायां महतीं प्रभावं करिष्यति | भित्तिः यथा कृशः भवति, तावत् न्यूनं द्वारचापं भवन्तः प्रयोक्तुं शक्नुवन्ति। यतो हि उच्चतरचापः एकस्मिन् बिन्दौ भित्तिं क्षतिं कर्तुं वा भङ्गं कर्तुं वा शक्नोति । अतः, यदि भवान् भित्ति-मोटाई-मध्ये सम्यक् सन्तुलनं प्राप्नोति तर्हि सर्वोत्तमम् अस्ति यत् भवतां बहु-गामिता-सांचनस्य अस्ति तथा च यस्मिन् द्वार-दाबेन भवन्तः इन्जेक्शन-मोल्डिंग्-प्रक्रियायाः समये प्रयोक्तुं प्रवृत्ताः भविष्यन्ति |.

निगमन

२०२४ तमे वर्षे उच्च-मात्रायां बहु-गायता-इञ्जेक्शन-ढालन-विधिः अधिक-माङ्गः भविष्यति । कम्पनयः स्वस्य उत्पादनसमयरेखां त्वरितुं बहु-गामिता-इञ्जेक्शन-उत्पादन-विधिस्य उपयोगं करिष्यन्ति । अपि च, एतत् तेषां विधानसभारेखां त्वरितुं तेषां वितरणप्रक्रियायाः विस्तारं कर्तुं च साहाय्यं कर्तुं शक्नोति । बहु-गामिता-इञ्जेक्शन-ढालनस्य विषये अधिकं अवगत्य भवतः सफल-उत्पादन-प्रक्रियायाः चालने सहायकं भविष्यति ।

Team MFG प्रस्तावः . कम आयतन निर्माण , उच्च-मात्रा-इञ्जेक्शन-ढालन के लिए द्रुतगतिप्रोटोटाइपिंग , तथा च . सीएनसी मशीनिङ्ग इत्यादीन्। भवतः आवश्यकतानां कृते अद्यैव निःशुल्कं उद्धरणं याचयितुम् अद्यैव सम्पर्कं कुर्वन्तु!