Oletko koskaan miettinyt, kuinka valmistajat luovat monimutkaisia osia täydellisellä sekoituksella vahvuutta ja tarkkuutta? Syötä hiili -DLS (digitaalinen valon synteesi), uraauurtava 3D -tulostustekniikka, joka muuttaa modernia valmistusta. Toisin kuin perinteiset menetelmät, hiili-DLS yhdistää digitaalisen valoprojektion happea läpäisevän optiikan ja ohjelmoitavien hartsien kanssa poikkeuksellisten tulosten luomiseksi.

Vallankumouksellisen leikeprosessinsa kautta tämä tekniikka siltaa kuilun prototyyppien ja tuotannon valmistuksen välillä. Autojen osista lääkinnällisiin laitteisiin hiili -DLS ei ole vain tulostaminen eri tavalla - se luo parempia tuotteita. Tutkitaan, kuinka tämä innovaatio muuttaa valmistusmahdollisuuksia.

Liity meihin syvälle sukellukseen Carbon DLS -teknologiaan! Tutkimme kaikkia olennaisia näkökohtia - perustoiminnoista materiaalivalintoihin sekä tämän vallankumouksellisen 3D -tulostusmenetelmän edut ja haitat.

Mikä on Carbon DLS?

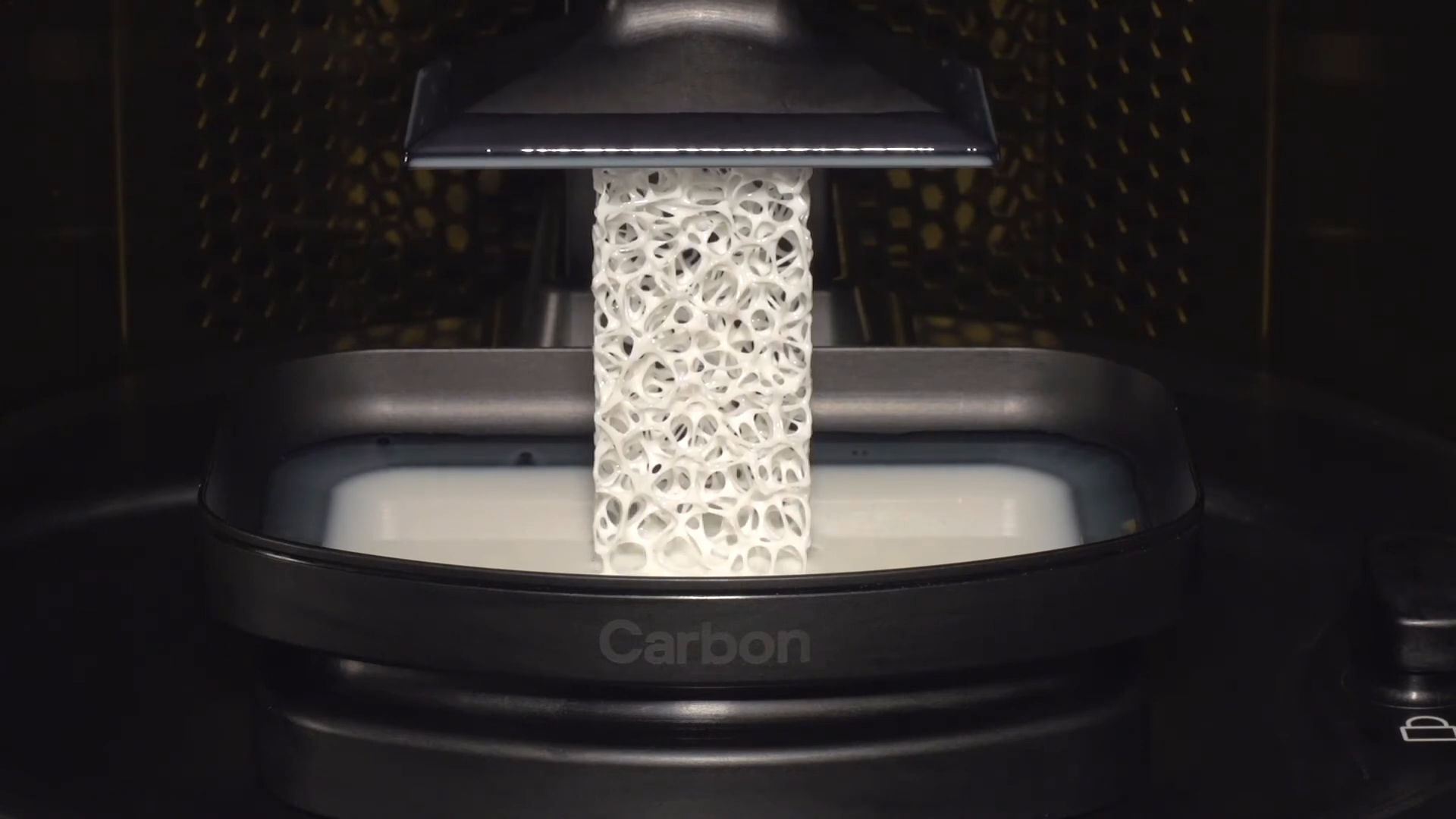

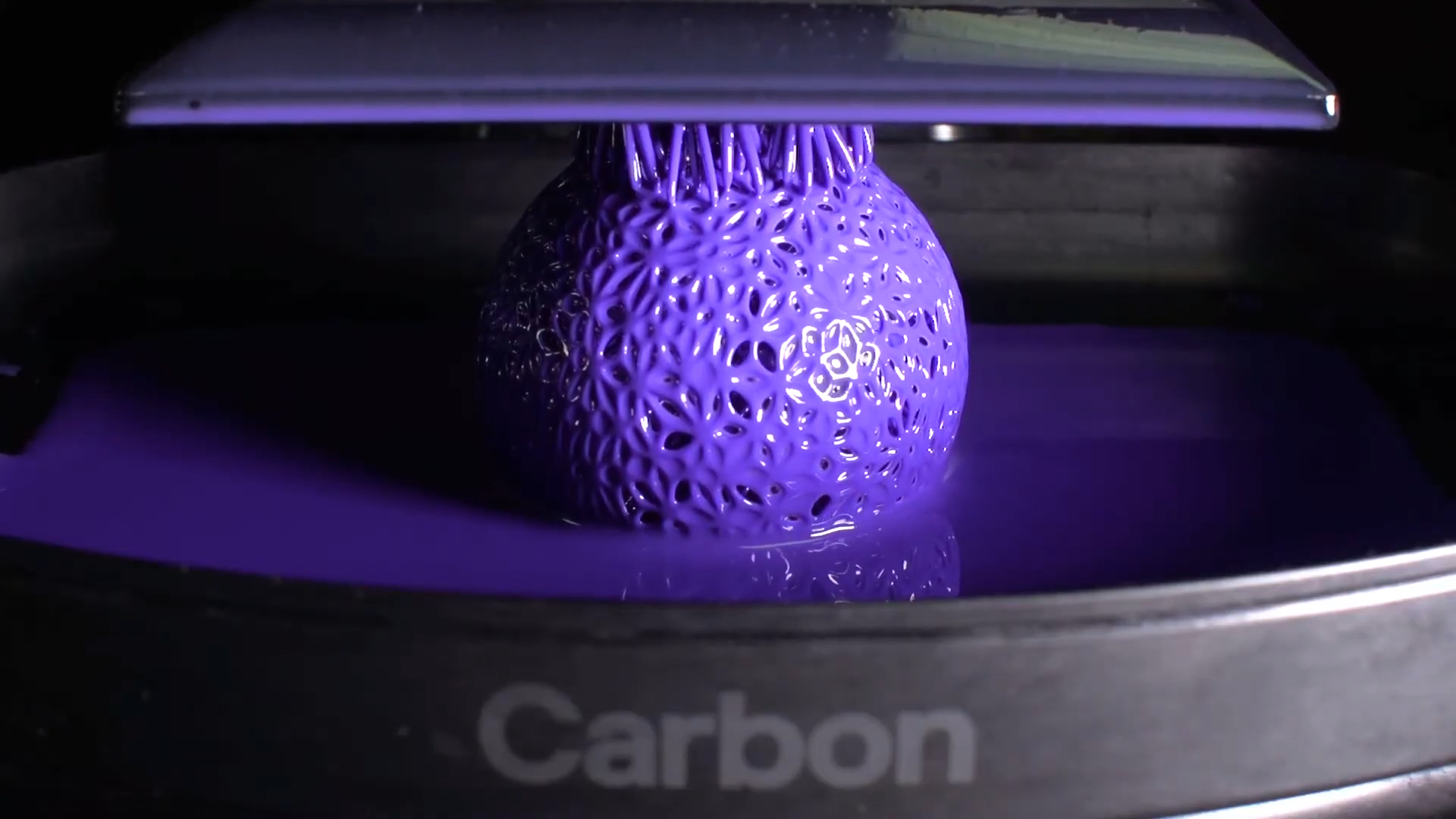

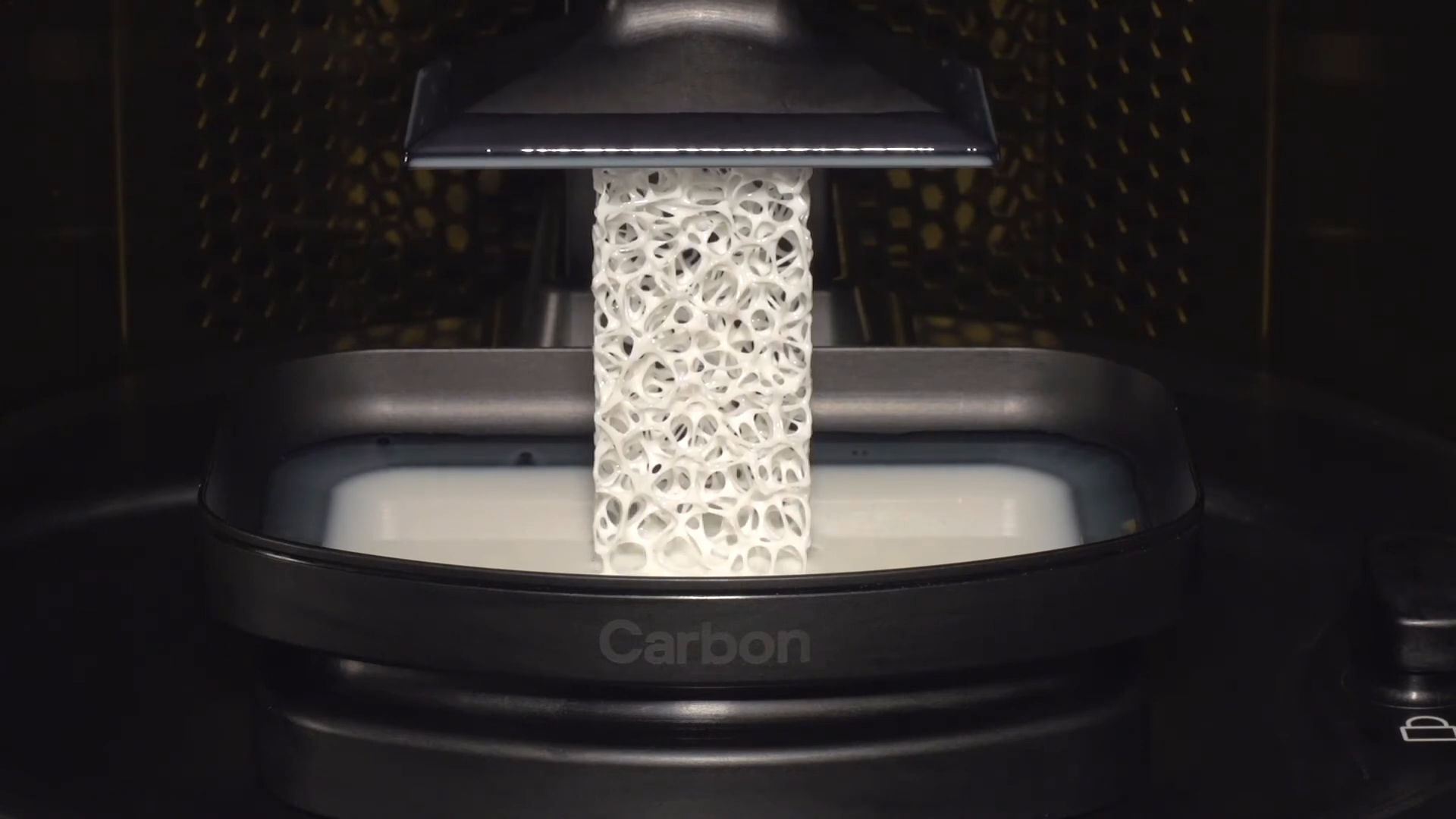

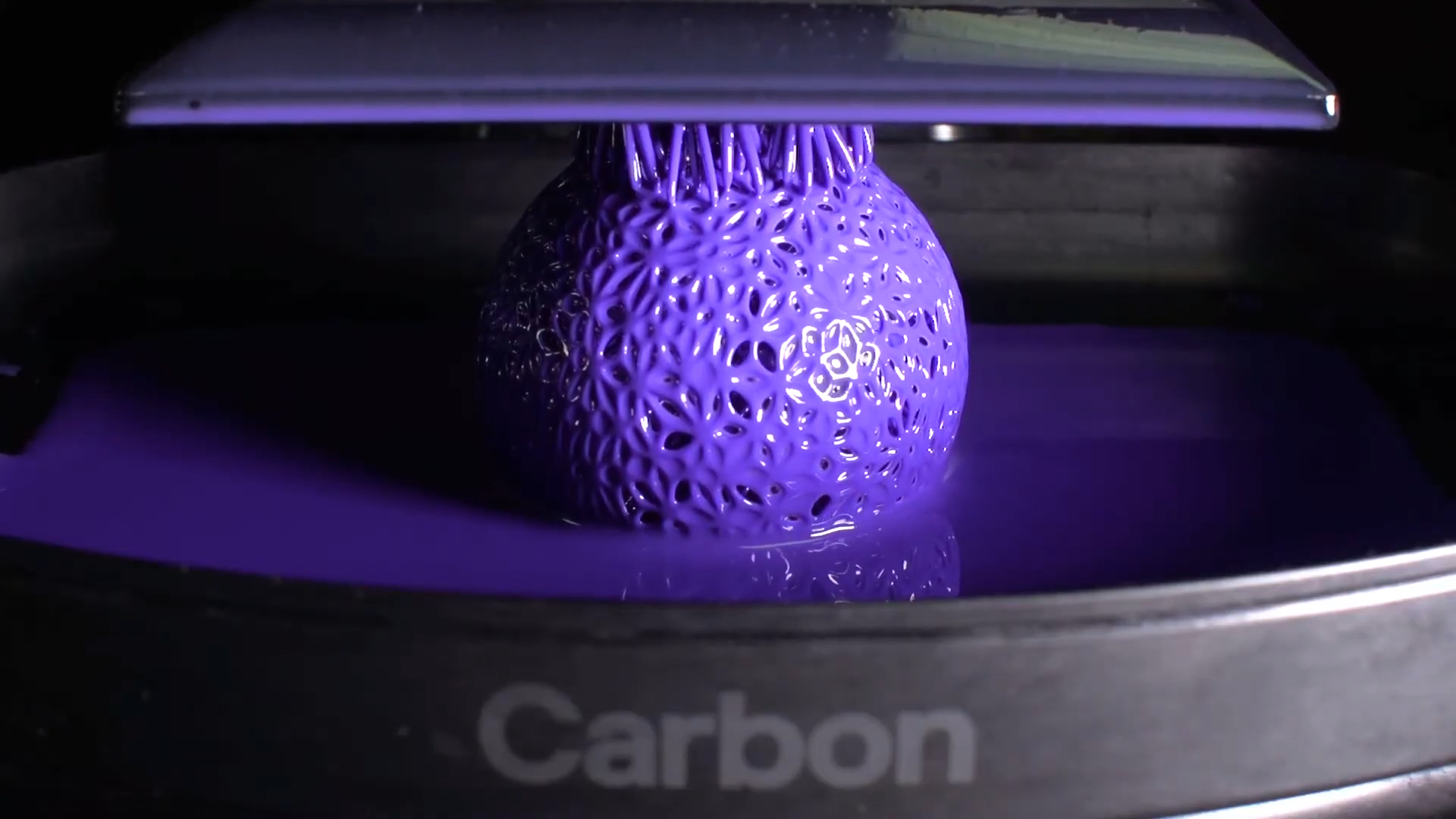

Hiilidigitaalinen valon synteesi (DLS) edustaa uraauurtavaa harppausta 3D -tulostustekniikassa. Siinä yhdistyvät digitaalinen valoprojektio, happea läpäisevä optiikka ja ohjelmoitavat nestemäiset hartsit korkealaatuisten, tuotantoluokan osien luomiseksi. Tämä innovatiivinen tekniikka erottaa itsensä tuottamalla komponentteja poikkeuksellisen kestävyyden, tarkkuuden ja erinomaisen pintapinnan avulla.

Kuinka Carbon DLS eroaa muista 3D -tulostusmenetelmistä?

Vertailu stereolitografiaan (SLA)

Kovetusprosessi

Vahvuuden kehittäminen

Tuotannonopeus

Vertailu PolyJet 3D -tulostukseen

Materiaaliominaisuudet

Pinnan laatu

Tuotantotehokkuus

Vertailu sulatettuun laskeutumismallinnukseen (FDM)

Kuinka Carbon DLS toimii?

Hiili-DLS: llä on hienostunut kolmivaiheinen prosessi korkealaatuisten 3D-painettujen osien luomiseksi. Hajotellaan tämän innovatiivisen tekniikan jokainen komponentti ja vaihe.

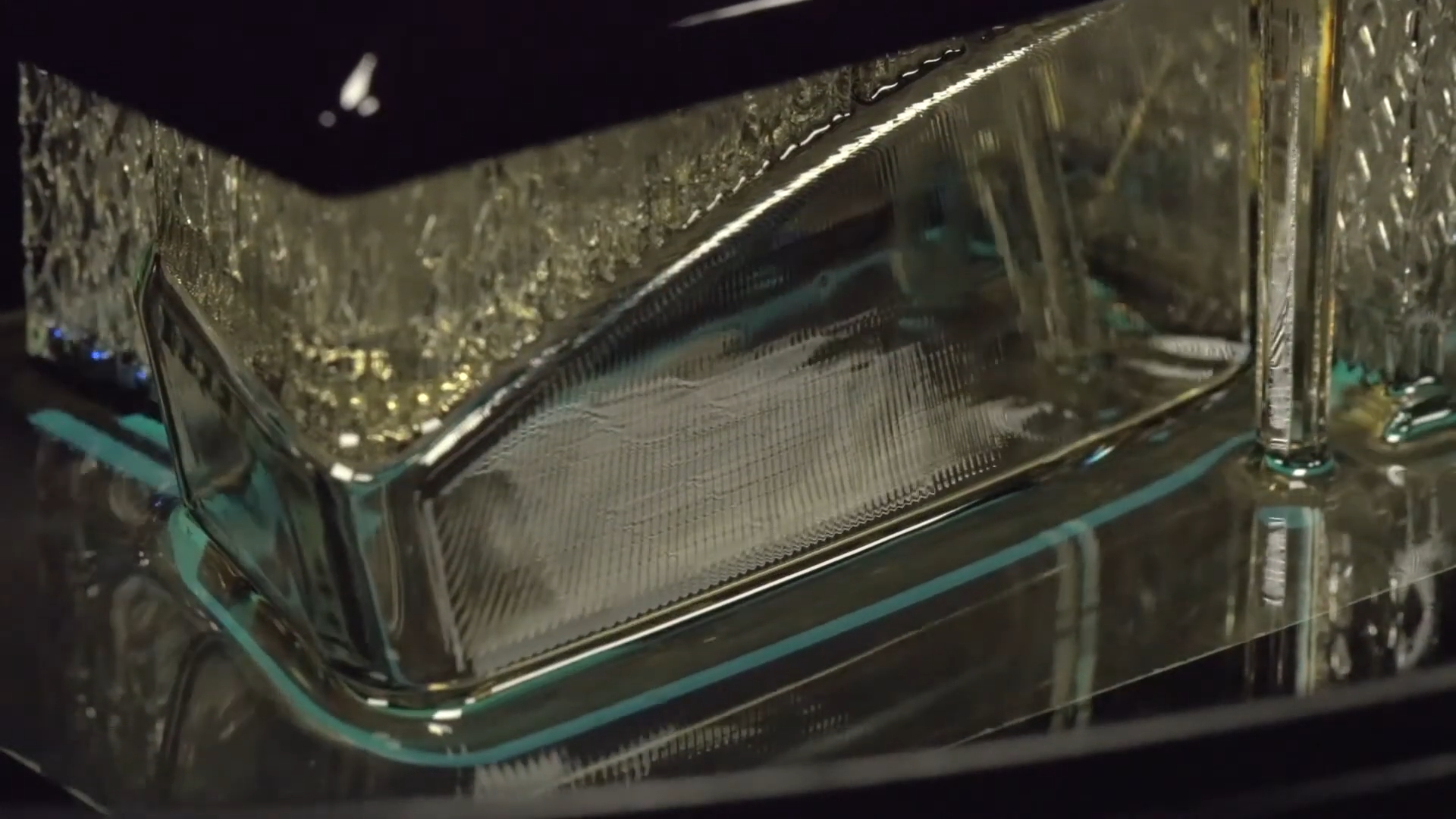

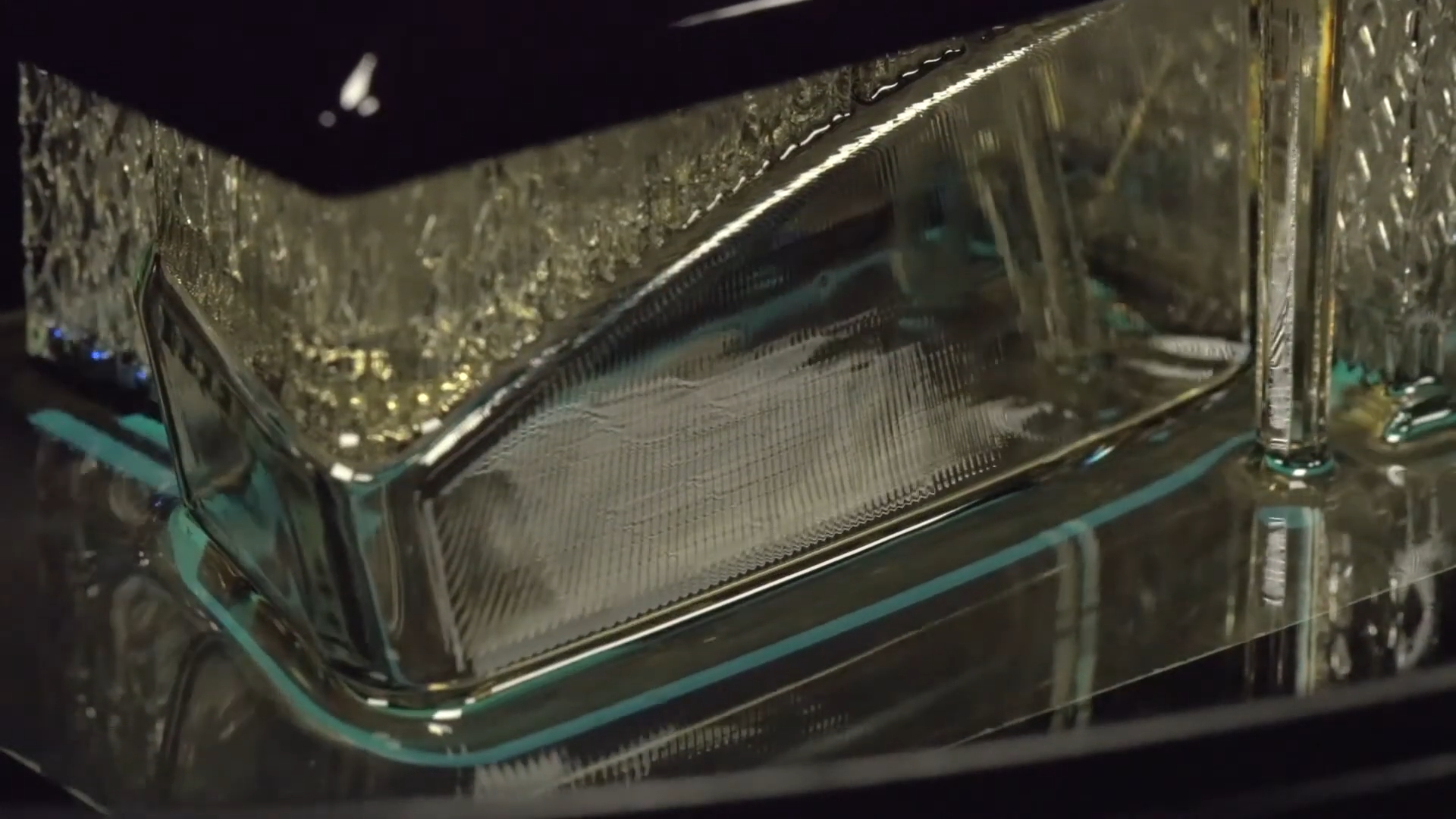

Digitaalinen valoprojektiojärjestelmä

UV -valonlähde

Digitaalinen peittäminen

Leikeprosessi (jatkuva nestemäisen rajapinnan tuotanto)

Vaihe 1: Alkuasetukset

Nestemäinen hartsi täyttää rakennuskammion

Rakenna alusta -asennot aloituskorkeudella

Happea läpäisevä ikkuna valmistelee projektiota

Vaihe 2: jatkuva muodostuminen

Vaihe 3: Lämpökovetus

Uunikäsittely

Aktivoi toissijaista kemiaa

Parantaa materiaalien ominaisuuksia

Varmistaa yhtenäisen voiman

Tärkeimmät prosessiominaisuudet

Happea läpäisevä optiikka:

Jatkuvat tuotantoetuudet:

Lopulliset kovetustulokset:

Tekniset tekniset tiedot:

| Prosessiparametri |

Tyypillinen arvo |

| Kuollut vyöhykkeen paksuus |

~ 0,001 mm |

| UV -valon tarkkuus |

0,005 'neliö |

| Rakentaa tilavuus |

7.4 'x 4,6 ' x 12,8 ' |

| Minimi seinämän paksuus |

0,030 ' |

Hiili -DLS 3D -tulostuksessa käytetyt materiaalit

Carbon DLS -teknologia tarjoaa erilaisia materiaalivaihtoehtoja erilaisten valmistustarpeiden tyydyttämiseksi. Nämä materiaalit jakautuvat kahteen pääluokkaan: jäykät muovit ja kumimaiset materiaalit.

Jäykkä muov

CE 221 (syanaattiesteri)

Uma 90 (monikäyttö)

EPX 82 (epoksi)

Piirteet

Lasin kaltainen lujuus

Kestävyys

Iskunkestävä

Sovellukset

Kumimaiset materiaalit

EPU 40 (elastomeerinen polyuretaani)

Ominaisuudet

Yleinen käyttö

Tiivisteet

Värähtelyvaimennukset

Joustavat komponentit

Sil 30 (silikon)

Ominaisuudet

Biologinen yhteensopiva

Matala kovuus

Suuri kyynelkestävyys

Sovellukset

Lääkinnälliset laitteet

Käytettävät tuotteet

Iho-kosketukset

Materiaalin ominaisuudet Vertailun

| materiaalin |

kestävyyden |

joustavuus |

Kemiallinen |

kestävyyslämpövastus |

| CE 221 |

Erinomainen |

Matala |

Erinomainen |

Korkea |

| Uma 90 |

Hyvä |

Kohtuullinen |

Hyvä |

Kohtuullinen |

| EPX 82 |

Erinomainen |

Matala |

Hyvä |

Hyvä |

| EPU 40 |

Hyvä |

Korkea |

Kohtuullinen |

Kohtuullinen |

| SIL 30 |

Kohtuullinen |

Erittäin korkea |

Hyvä |

Hyvä |

Carbo DLS: n erityispiirteet

Hiilidls -tekniikan edut

1. Miksi valita hiili -DLS monimutkaisista malleista?

Edistyneet geometriset ominaisuudet

Reaalimaailman sovellukset

Jalkineiden keskipohjakorvaus

Autoteollisuuden komponenttien yhdistäminen

Ilmailu-

Lääkinnällisten laitteiden mukauttaminen

2. hiili -DLS -osien mekaaniset ominaisuudet

Isotrooppinen vahvuusetu

Yhtenäiset ominaisuudet

Suorituskykymittarit

Kaksoiskokeinen edut

UV -kovetusvaihe

Lämmönkovetusvaihe

3. Pintapinnan laatu

Pintaominaisuudet

Laatumittarit

Resoluutioominaisuudet

Kokopohjainen suorituskykyosan

| koon |

resoluution |

pinnan laatu |

| Pieni (<2 ') |

Erittäin korkea |

Peilimainen |

| Keskipitkä (2-6 ') |

Korkea |

Erinomainen |

| Suuri (> 6 ') |

Standardi |

Ammatti- |

Valmistusetuja

Jauheenpoistoa ei tarvita

Minimaalinen jälkikäsittely

Käyttövalmis pinnan laatu

Johdonmukaiset tulokset erissä

Lisäetuja

Tuotantotehokkuus

Suunnitteluvapaus

Laadunvarmistus

Hiilidioksidi -DLS: n näkökohdat ja rajoitukset

Kustannustekijät

Alkuinvestointi: Premium -laitteet, erikoistuneet materiaalit ja projektin asetukset vaativat huomattavaa ennakkopääomaa.

Käyttökustannukset: Omistavat hartsit ja jatkuvat ylläpitoasemat korkeammat tuotantokustannukset kuin perinteiset menetelmät.

Jälkikäsittely: Lisävaiheet lisäävät työvoimakustannuksia ja tuotantoaikaa.

Aineelliset rajoitukset

Rajoitettu valinta: Vain 8 saatavilla olevaa perusmateriaalia, suunnittelu- ja sovellusvaihtoehtojen rajoittaminen.

Värivaihtoehdot: Vakiomateriaalien minimaaliset värivalinnat. Mukautettu väritys vaatii ylimääräistä käsittelyä.

Materiaalin ominaisuudet: Mekaanisten ominaisuuksien rajoitettu alue perinteiseen valmistukseen verrattuna.

Milloin harkita vaihtoehtoja

Yksinkertaiset prototyypit: FDM tai Basic SLA tarjoavat nopeampia, kustannustehokkaampia ratkaisuja perustestaukseen.

Suuri tuotanto: SLS tai injektiomuovaus tarjoaa parempia mittakaavaetuja suurille määrille.

Budjettihankkeet: Perinteiset valmistusmenetelmät tarjoavat taloudellisempia vaihtoehtoja:

Aikaherkät projektit: Tavalliset 3D-tulostustekniikat tarjoavat nopeamman käännöksen yksinkertaisille malleille.

Hiili-DLS on erinomainen monimutkaisissa, korkealaatuisissa osissa, mutta eivät välttämättä sovi jokaiseen projektiin. Harkitse erityistarpeitasi, budjettia ja tuotannon määrää ennen tämän tekniikan valintaa.

Hiilidls -tekniikan sovellukset

Nykyiset teollisuussovellukset

Autoteollisuuden valmistus: korkean suorituskyvyn osien, mukautettujen komponenttien ja toiminnallisten prototyyppien tuotanto. Mahdollistaa osan yhdistymisen ja painon vähentämisen.

Lääketieteelliset laitteet: Luo biologisesti yhteensopivia instrumentteja, räätälöityjä kirurgisia työkaluja ja potilaskohtaisia implantteja. Ihanteellinen hammassovelluksiin ja lääketieteellisiin komponentteihin.

Kuluttajatuotteet: Premium -jalkineiden komponenttien, elektroniikan koteloiden ja räätälöityjen urheilulaitteiden tuottaminen. Excels luodaan ergonomisia malleja.

Ilmailualan komponentit: toimittaa kevyitä osia, monimutkaisia kanavajärjestelmiä ja erikoistuneita työkaluja. Mahdollistaa suunnittelun optimoinnin painon alentamiseksi.

Valmistusominaisuudet

Nopea prototyyppi: Nopea suunnittelu iteraatiot ja toiminnalliset testaukset muutamassa tunnissa. Antaa välitöntä palautetta suunnittelun parannuksista.

Tuotannon skaalaus: saumaton siirtyminen prototyyppien laatimisesta täysimittaiseen valmistukseen. Mahdollistaa yhdenmukaisen laadun tuotanto -ajoissa.

Massan räätälöinti: Luo yksilöllisiä tuotteita, jotka on räätälöity yksilöllisiin tarpeisiin. Valtaa henkilökohtaisia ratkaisuja eri toimialoille.

Menestystartit

ADIDAS -toteutus: mullisti välipohjatuotannon hilarakenteiden kautta. Saavutettu massamuutos jalkineiden valmistuksessa.

Lääketieteelliset sovellukset: Muunnettu potilaskohtainen laitetuotanto. Pieni läpimenoaika 60% mukautetuissa lääketieteellisissä ratkaisuissa.

Automoottorien menestys: vähentynyt osuusluku yhdistämisen kautta. Saavutti 40%: n kustannusten vähentämisen komponenttien valmistuksessa.

Tulevaisuuden trendit

Materiaalikehitys: materiaalivaihtoehtojen laajentaminen ja mekaanisten ominaisuuksien parantaminen. Esitetään kestäviä ja biopohjaisia materiaaleja.

Tekninen kehitys: Rakennusnopeuden ja määrien lisääminen. Edistyneiden automaatiojärjestelmien toteuttaminen.

Teollisuuden kehitys: Siirtyminen kohti digitaalisia inventaarisratkaisuja ja paikallista tuotantoa. Laajenee uusiin markkinasegmenteihin.

Johtopäätös: Miksi valita hiili -DLS seuraavalle projektillesi?

Hiili -DLS edustaa uraauurtavaa etenemistä 3D -tulostustekniikassa. Sen ainutlaatuinen yhdistelmä digitaalista valoprojektiota, happea läpäisevää optiikkaa ja ohjelmoitavia hartsia tuottaa poikkeuksellisia tuloksia vaativille sovelluksille. Innovatiivisen leikeprosessinsa avulla tämä tekniikka mahdollistaa monimutkaisten geometrioiden luomisen aikaisemmin mahdottomaksi perinteisillä valmistusmenetelmillä.

Vaikka hiilidioksidi-DL: iin voi liittyä korkeammat alkuperäiset kustannukset, sen kyky tuottaa korkealaatuisia, toiminnallisia osia tekee siitä erinomaisen valinnan innovatiivisille projekteille, jotka vaativat parempaa suorituskykyä. Kun tämä tekniikka jatkaa valmistuksen mullistamista toimialojen välillä, autojen lääketieteellisiin laitteisiin, se tarjoaa ennennäkemättömän suunnitteluvapauden ja tuotantoominaisuudet. Hankkeille, jotka vaativat poikkeuksellista laatua, johdonmukaisuutta ja monimutkaisia geometrioita, hiili-DLS esittelee pakottavan ratkaisun seuraavan sukupolven valmistukseen.

Oletko valmis muuttamaan valmistusprosessiasi?

Siirry tuotekehityksesi seuraavalle tasolle MFG: n Advanced Carbon DLS -teknologialla. Tarvitsetko monimutkaisia prototyyppejä tai tuotantovalmiita osia, asiantuntijaryhmämme tuottaa poikkeuksellisia tuloksia.

Viitilähteet

Hiili -DLS 3D -tulostustekniikka

Usein kysyttyjä kysymyksiä hiili -DLS: stä

Q1: Mikä on seinämän vähimmäispaksuus, joka on mahdollinen hiilidioksidilla?

V: Pienin suositeltu seinämän paksuus on 0,030 '(0,762 mm). Tämä varmistaa rakenteellisen eheyden ja oikean ominaisuuksien muodostumisen tulostamisen aikana.

Q2: Kuinka kauan hiili -DLS -tulostusprosessi kestää?

V: Tulostusajat vaihtelevat koon ja monimutkaisuuden mukaan. Suurin osa osista täydellistä tulostamista 1-3 tunnin sisällä, plus vielä 2-4 tuntia uunissa olevaan lämpökovettamiseen.

Q3: Voidaanko hiili -DLS -osia maalata tai värittää?

V: Kyllä. Hiili -DLS -osat hyväksyvät tavanomaiset maalaus- ja väritysprosessit. Värin jälkikäsittely lisää kuitenkin lisäaikaa ja kustannuksia tuotantoon.

Q4: Mikä on hiili -DLS -tulostuksen suurin rakennuskoko?

V: Tyypillinen rakennusalue on 7,4 'x 4.6 ' x 12,8 '. Osat, jotka ylittävät 4 ' x 4 'x 6 ', vaativat manuaalista tarkistusta optimaalisten tulostustulosten saavuttamiseksi.

Q5: Ovatko Carbon DLS -materiaalit ruoka-turvallinen ja bioyhteensopiva?

V: Valitse Materiaalit, kuten SIL 30 ja RPU 70, ovat bioyhteensopivia ja sopivia elintarvikkeiden kosketussovelluksiin. Jokainen materiaali vaatii erityistä sertifikaatin tarkoitettua käyttöä varten.

Q6: Kuinka kustannukset verrataan perinteisiin valmistusmenetelmiin?

V: Hiili -DLS maksaa tyypillisesti enemmän osaa pienistä määristä. Siitä tulee kuitenkin kustannustehokas monimutkaisille geometrioille ja keskikokoisille tuotanto-ajoille, joissa työkalusäilyt olisivat kohtuuttomia.

Q7: Millaista jälkikäsittelyä vaaditaan hiili-DLS-osiin?

V: Suurin osa osista vaatii lämmön kovetusta tulostamisen jälkeen. Lisäkäsittelyn jälkikäsittely riippuu sovelluksesta - yksinkertaisesta tuen poistamisesta esteettisten osien pinnan viimeistelyyn.