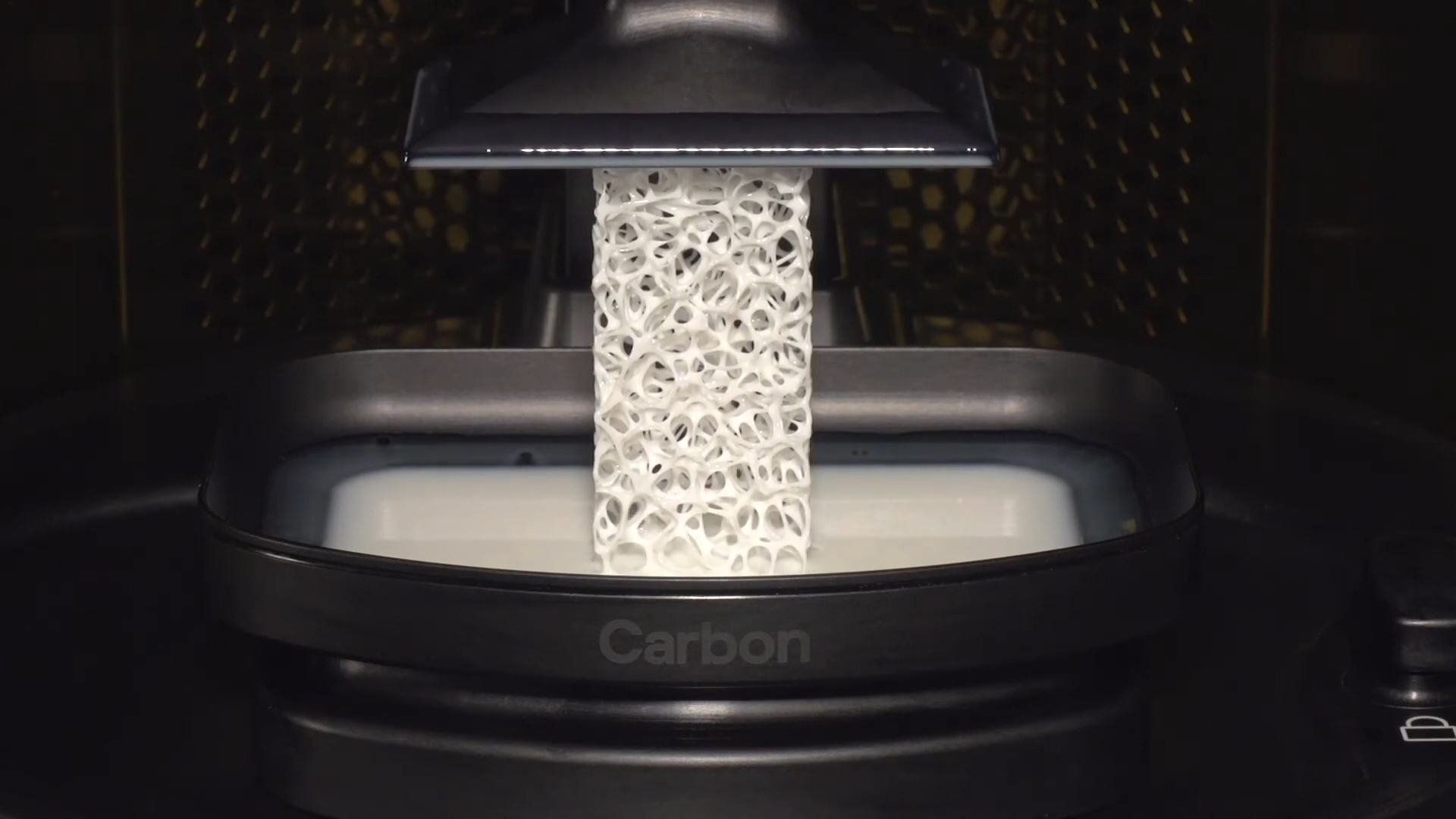

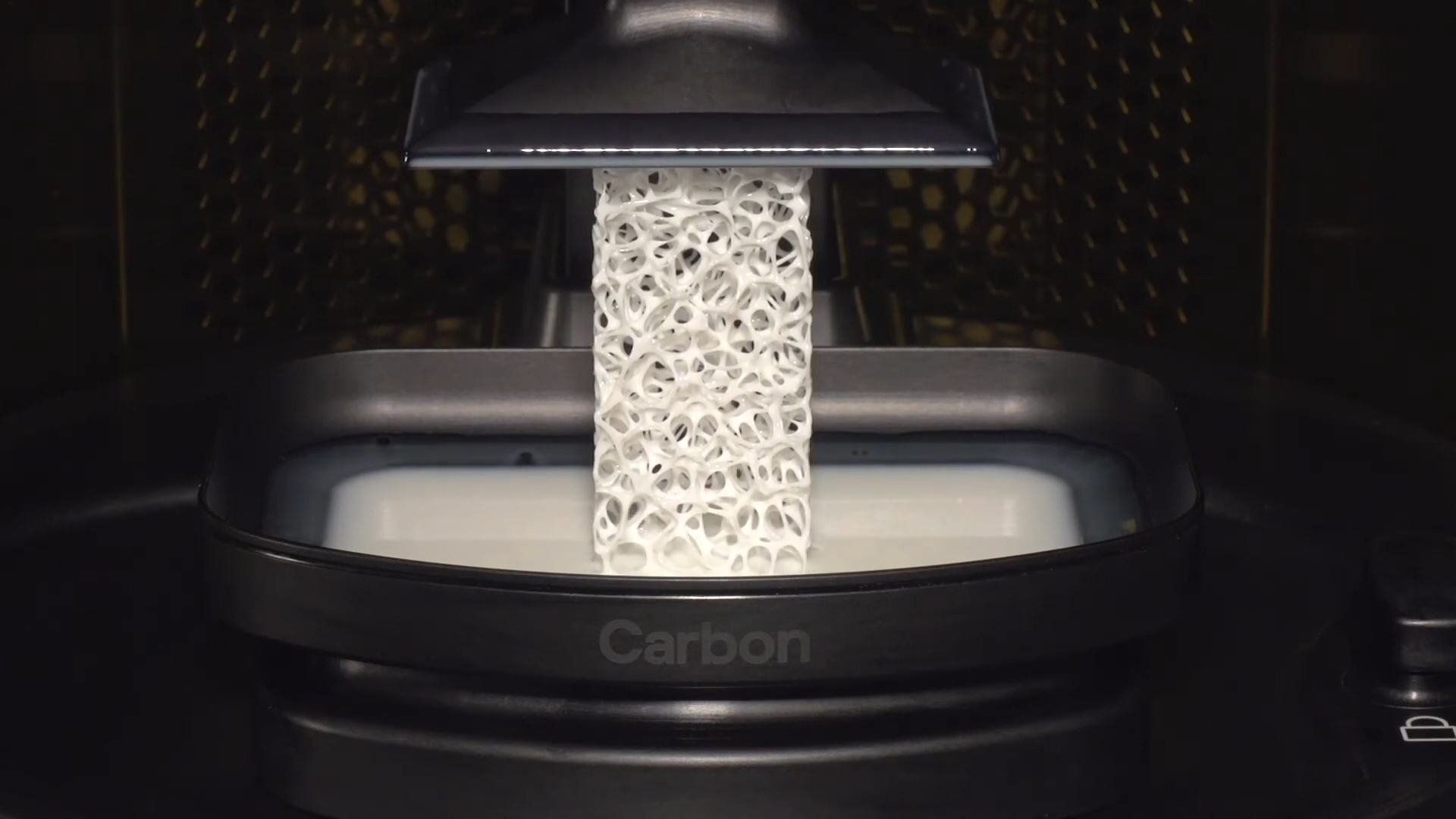

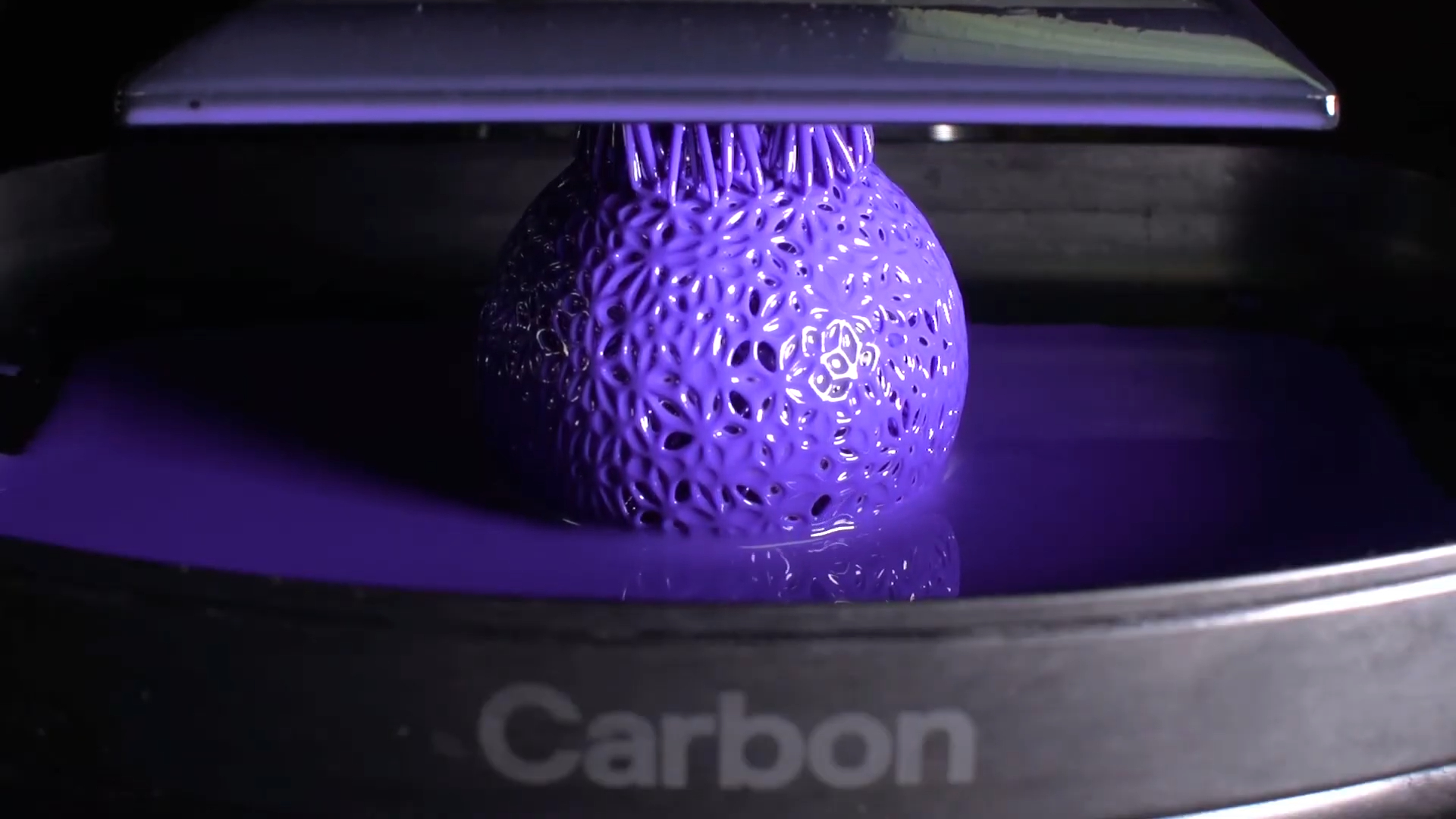

Přemýšleli jste někdy, jak výrobci vytvářejí složité díly s perfektní směsí síly a přesnosti? Zadejte DLS pro uhlíky (syntéza digitálního světla), průkopnickou technologii 3D tisku transformující moderní výrobu. Na rozdíl od tradičních metod kombinuje uhlíkové DLS projekci digitálního světla s optikou propustná v kyslíku a programovatelnými pryskyřicemi, aby se vytvořily výjimečné výsledky.

Prostřednictvím revolučního procesu klipu tato technologie překlenuje propast mezi prototypováním a výrobou. Od automobilových dílů až po zdravotnické prostředky nejsou Carbon DLS jen tiskem jinak - vytváří lepší produkty. Pojďme prozkoumat, jak tato inovace mění výrobní možnosti.

Připojte se k nám pro hluboký ponor do uhlíkové technologie DLS! Prozkoumáme všechny základní aspekty - od základních operací po výběr materiálů plus výhody a nevýhody této revoluční metody 3D tisku.

Co je uhlíkové DLS?

Syntéza uhlíkového digitálního světla (DLS) představuje průkopnický skok v technologii 3D tisku. Kombinuje projekci digitálního světla, optiku propustitelnou kyslíku a programovatelné kapalné pryskyřice za účelem vytvoření vysoce kvalitních dílů na produkci. Tato inovativní technologie se odlišuje tím, že produkuje komponenty s výjimečnou trvanlivostí, přesností a vynikající povrchovou úpravou.

Jak se liší uhlíkové DLS od ostatních 3D tiskových metod?

Srovnání se stereolitografií (SLA)

Proces vytvrzování

Rozvoj síly

Rychlost výroby

Srovnání s polyjetovým 3D tiskem

Materiálové vlastnosti

Kvalita povrchu

Efektivita výroby

Srovnání s modelováním fúzovaného depozice (FDM)

Strukturální integrita

Detailní rozlišení

Možnosti materiálu

Jak funguje uhlíkové DLS?

Carbon DLS využívá sofistikovaný třístupňový proces k vytvoření vysoce kvalitních 3D tištěných dílů. Pojďme rozebrat každou součást a fázi této inovativní technologie.

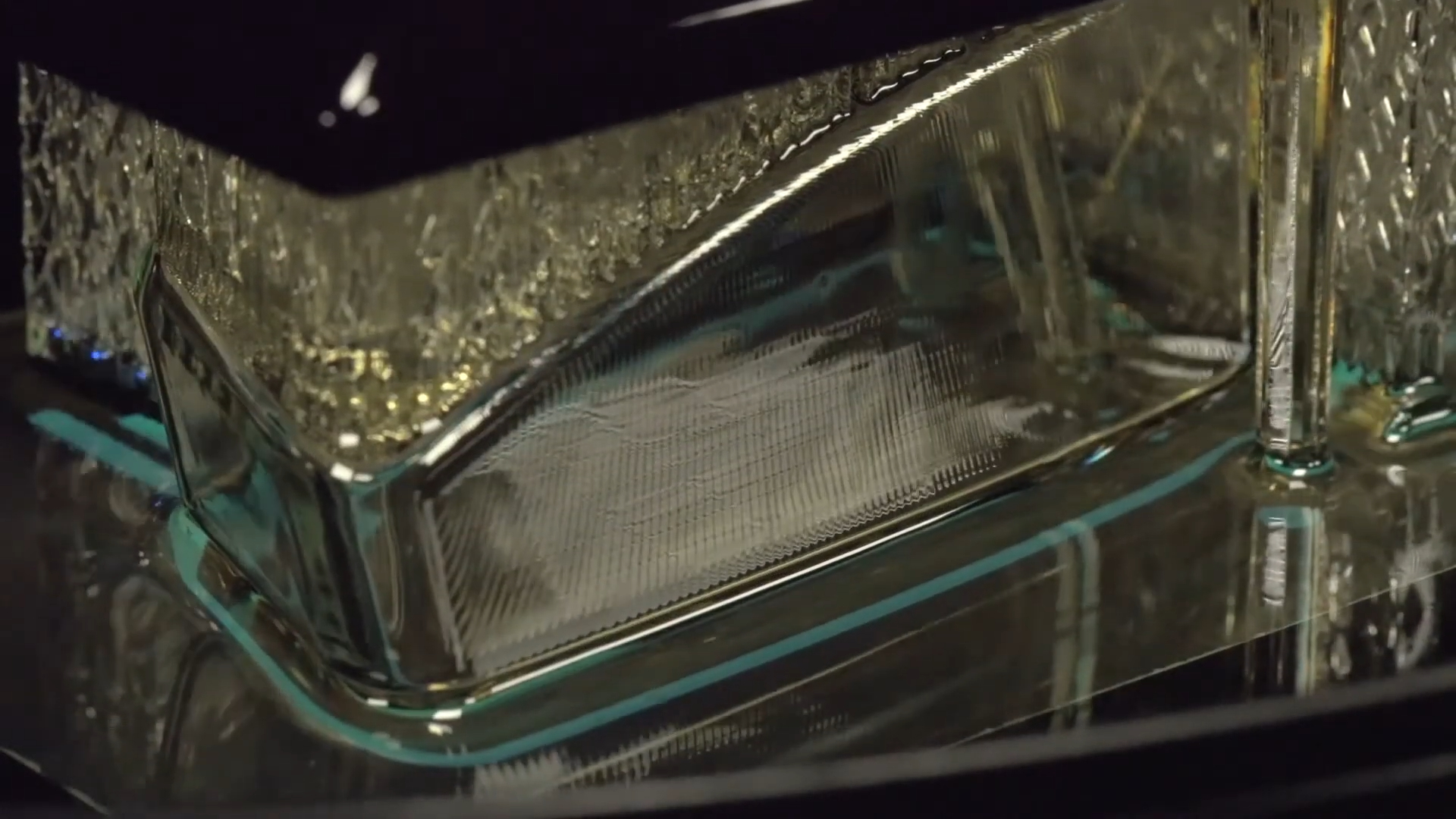

Projekční systém digitálního světla

UV zdroj světla

Digitální maskování

Vytváří obrázky průřezu

Definuje funkce součástí

Zajišťuje přesné rozměry

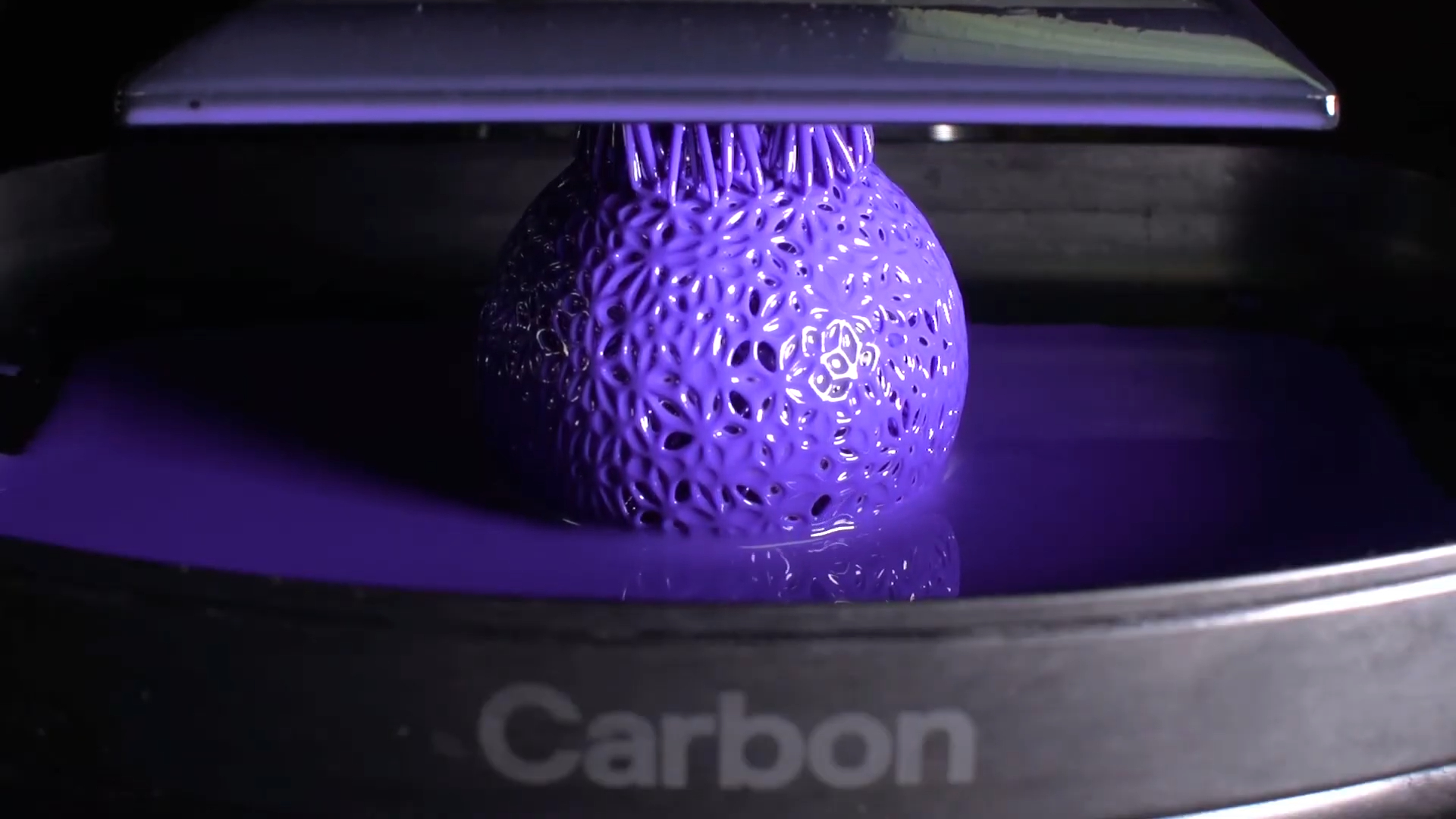

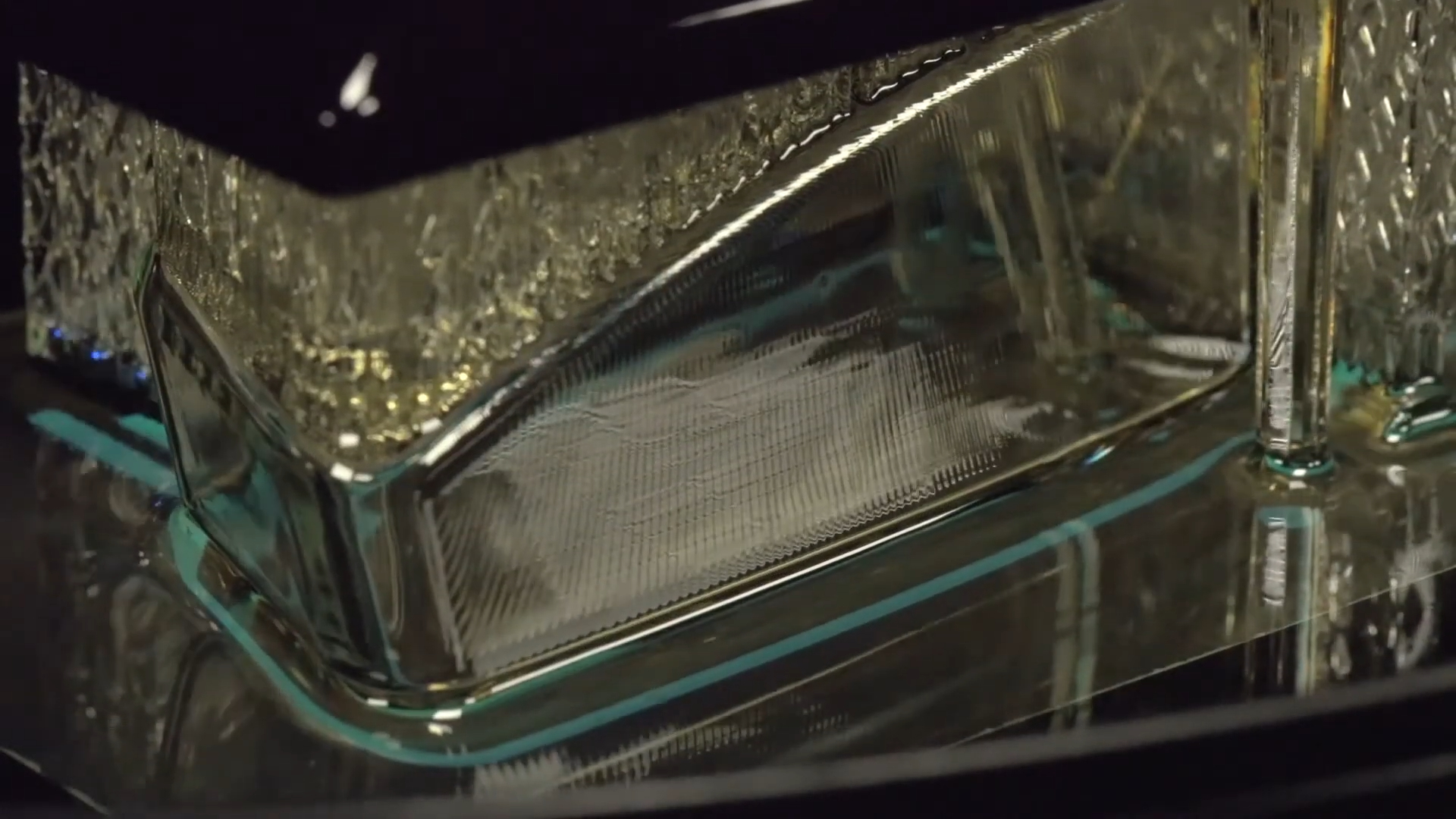

Proces klipu (kontinuální výroba rozhraní kapaliny)

Fáze 1: Počáteční nastavení

Kapalná pryskyřice vyplní komoru sestavení

Vytvářejte pozice platformy ve výšce startu

Okno propustné v kyslíku se připravuje na projekci

Fáze 2: Kontinuální formace

Vytváření mrtvé zóny

Tenká vrstva kyslíku (tloušťka 0,001 mm)

Zabraňuje adhezi pryskyřice k oknu

Umožňuje nepřetržitý tisk

Sestavení procesu

Platforma neustále stoupá

Pryskyřice toky pod částí

Není nutné žádné oddělení vrstvy

Fáze 3: Tepelné vytvrzování

Klíčové funkce procesu

Optika propustná kyslík:

Výhody nepřetržitého výroby:

Výsledky konečného vyléčení:

Technické specifikace:

| parametru procesu | Typická hodnota |

| Tloušťka mrtvé zóny | ~ 0,001 mm |

| UV rozlišení světla | 0,005 'čtverec |

| Sestavit objem | 7.4 'x 4.6 ' x 12,8 ' |

| Minimální tloušťka stěny | 0,030 ' |

Materiály používané v uhlíkovém DLS 3D tisk

Technologie Carbon DLS nabízí rozmanité materiálové možnosti, jak uspokojit různé výrobní potřeby. Tyto materiály spadají do dvou hlavních kategorií: tuhé plasty a gumové materiály.

Tuhé plasty

CE 221 (Cyanate Ester)

Klíčové vlastnosti

Ideální aplikace

UMA 90 (víceúčelový)

Charakteristiky

Nejlepší použití

Výrobní příslušenství

Produkční přípravky

Vizuální prototypy

EPX 82 (epoxid)

Funkce

Skleněná síla

Vysoká trvanlivost

Odolný vůči dopadu

Aplikace

Strukturální komponenty

Konektory

Závody nesoucí nakládání

Gumové materiály

EPU 40 (elastomerní polyuretan)

Vlastnosti

Běžné použití

Těsnění

Vibrační tlumiče

Flexibilní komponenty

SIL 30 (silikon)

Atributy

Aplikace

Zdravotnické prostředky

Nositelné výrobky

Položky kontaktu s kůží

Porovnání materiálu Porovnání

| materiálu | Flexibilita | Flexibilita | Chemická odolnost | proti tepelnému odporu |

| CE 221 | Vynikající | Nízký | Vynikající | Vysoký |

| Uma 90 | Dobrý | Mírný | Dobrý | Mírný |

| EPX 82 | Vynikající | Nízký | Dobrý | Dobrý |

| EPU 40 | Dobrý | Vysoký | Mírný | Mírný |

| SIL 30 | Mírný | Velmi vysoká | Dobrý | Dobrý |

Speciální rysy carbo dls

Výhody technologie uhlíku DLS

1. Proč zvolit uhlíkové DLS pro komplexní návrhy?

Pokročilé geometrické schopnosti

Aplikace v reálném světě

2. mechanické vlastnosti částí uhlíkových dls

Výhody izotropní síly

Jednotné vlastnosti

Metriky výkonu

Výhody dvojího vyléčení

3. Kvalita povrchu povrchu

Povrchové vlastnosti

Metriky kvality

Skleněná hladkost

Minimální linie vrstvy

Profesionální vzhled

Schopnosti řešení

Výkonnost založená na velikosti

| velikosti velikosti | rozlišení | povrchu |

| Malý (<2 ') | Ultra vysoká | Zrcadlové |

| Střední (2-6 ') | Vysoký | Vynikající |

| Velké (> 6 ') | Norma | Profesionální |

Výrobní výhody

Není potřeba žádné odstranění prášku

Minimální po zpracování

Kvalita povrchu připravená k použití

Konzistentní výsledky napříč dávkami

Další výhody

Efektivita výroby

Svoboda designu

Konsolidované sestavy

Optimalizované geometrie

Funkční integrace

Zajištění kvality

Opakovatelné výsledky

Předvídatelné vlastnosti

Spolehlivá výroba

Úvahy a omezení uhlíkových DLS

Nákladové faktory

Počáteční investice: Prémiové vybavení, specializované materiály a nastavení projektu vyžadují značný předem.

Provozní náklady: Proprietární pryskyřice a pokračující údržba zvyšují vyšší výrobní náklady než tradiční metody.

Poprocesování: Další dokončovací kroky zvyšují náklady na práci a čas výroby.

Materiální omezení

Omezený výběr: K dispozici pouze 8 základních materiálů, omezující možnosti návrhu a aplikací.

Možnosti barev: Minimální výběr barev ve standardních materiálech. Vlastní zbarvení vyžaduje další zpracování.

Vlastnosti materiálu: Omezený rozsah mechanických charakteristik ve srovnání s tradiční výrobou.

Kdy zvážit alternativy

Jednoduché prototypy: FDM nebo základní SLA poskytují rychlejší a nákladově efektivnější řešení pro základní testování.

Velká produkce: SLS nebo injekční formování nabízejí lepší úspory z rozsahu pro vysoké objemy.

Rozpočtové projekty: Tradiční výrobní metody poskytují ekonomičtější možnosti pro:

Časově citlivé projekty: Standardní technologie 3D tisku nabízejí rychlejší obrat pro jednoduché návrhy.

Carbon DLS vyniká ve složitých, vysoce kvalitních dílech, ale nemusí se vyhovovat každému projektu. Před výběrem této technologie zvažte své specifické potřeby, rozpočet a objem výroby.

Aplikace technologie uhlíku DLS

Aktuální průmyslové aplikace

Výroba automobilů: výroba vysoce výkonných dílů, vlastních komponent a funkčních prototypů. Umožňuje část konsolidace a snížení hmotnosti.

Zdravotnictví: Vytváří biokompatibilní nástroje, vlastní chirurgické nástroje a implantáty specifické pro pacienta. Ideální pro dentální aplikace a lékařské komponenty.

Spotřebitelské výrobky: Powers výroba prvotřídních obuvicích, elektronických pouzdrů a vlastního sportovního vybavení. Vyniká při vytváření ergonomických návrhů.

Komponenty Aerospace: Poskytuje lehké díly, komplexní systémy potrubí a specializované nástroje. Umožňuje optimalizaci návrhu pro snížení hmotnosti.

Výrobní schopnosti

Rychlé prototypování: Rychlé iterace designu a funkční testování během několika hodin. Poskytuje okamžitou zpětnou vazbu pro vylepšení designu.

Měřítko výroby: Bezproblémový přechod z prototypu na výrobu v plném měřítku. Umožňuje konzistentní kvalitu napříč výrobními běhy.

Hmotnostní přizpůsobení: Vytváří jedinečné produkty přizpůsobené individuálním potřebám. Síly personalizované řešení pro různá průmyslová odvětví.

Příběhy úspěchu

Implementace Adidas: Revolucionizovala produkci mezipodešvic prostřednictvím mřížkových struktur. Dosaženo hromadného přizpůsobení ve výrobě obuvi.

Lékařské aplikace: Transformovaná výroba zařízení specifická pro pacienta. Zkrácené dodací lhůty o 60% pro vlastní lékařská řešení.

Úspěch v automobilovém průmyslu: Snížený počet součástí konsolidací. Dosáhlo 40% snížení nákladů ve výrobě součástí.

Budoucí trendy

Vývoj materiálu: Rozšiřování možností materiálu a zvyšování mechanických vlastností. Představení udržitelných a biologických materiálů.

Technický pokrok: Zvyšování rychlosti a objemu sestavení. Implementace pokročilých automatizačních systémů.

Vývoj průmyslu: přechod na řešení digitálních zásob a lokalizovanou produkci. Rozšíření do nových segmentů trhu.

Závěr: Proč zvolit uhlíkové DLS pro váš další projekt?

Uhlíkové DLS představuje průkopnický pokrok v technologii 3D tisku. Jeho jedinečná kombinace projekce digitálního světla, optiky propustné kyslík a programovatelných pryskyřic přináší výjimečné výsledky pro náročné aplikace. Prostřednictvím svého inovativního procesu klipu tato technologie umožňuje vytvoření složitých geometrií dříve nemožné u tradičních výrobních metod.

Zatímco uhlíkové DLS může zahrnovat vyšší počáteční náklady, jeho schopnost produkovat vysoce kvalitní, funkční části z něj činí vynikající volbu pro inovativní projekty vyžadující vynikající výkon. Vzhledem k tomu, že tato technologie nadále revolucionizuje výrobu napříč průmyslovými odvětvími, od automobilového průmyslu po zdravotnické prostředky, nabízí bezprecedentní schopnosti svobody a výroby designu. U projektů vyžadujících výjimečnou kvalitu, konzistenci a komplexní geometrie představuje uhlíkové DLS přesvědčivé řešení pro výrobu nové generace.

Jste připraveni transformovat svůj výrobní proces?

Posuňte vývoj svého produktu na další úroveň pomocí technologie Advanced Carbon DLS společnosti MFG. Ať už potřebujete složité prototypy nebo díly připravené na výrobu, náš odborný tým přináší výjimečné výsledky.

Referenční zdroje

Technologie tisku uhlíku DLS 3D

Často kladené otázky o uhlíkových DLS

Q1: Jaká je minimální tloušťka stěny u uhlíkových DLS?

Odpověď: Minimální doporučená tloušťka stěny je 0,030 '(0,762 mm). To zajišťuje strukturální integritu a správnou tvorbu funkcí během tisku.

Q2: Jak dlouho trvá proces tisku uhlíku?

Odpověď: Tiskové doby se liší podle velikosti a složitosti. Většina dílů kompletní tisk do 1-3 hodin plus další 2-4 hodiny pro tepelné vytvrzování v troubě.

Q3: Lze díly uhlíkových dls natřeny nebo zbarveny?

A: Ano. Části uhlíkových DLS přijímají standardní procesy malování a zbarvení. Následné zpracování barvy však zvyšuje čas a náklady na výrobu.

Q4: Jaká je maximální velikost sestavení pro tisk uhlíku DLS?

Odpověď: Typická oblast sestavení je 7,4 'x 4.6 ' x 12,8 '. Díly přesahující 4 ' x 4 'x 6 ' Vyžadují manuální kontrolu pro optimální výsledky tisku.

Q5: Jsou materiály pro uhlíkové DLS bezpečné a biokompatibilní?

Odpověď: Vybrat materiály jako SIL 30 a RPU 70 jsou biokompatibilní a vhodné pro aplikace pro kontakt s potravinami. Každý materiál vyžaduje specifickou certifikaci pro zamýšlené použití.

Otázka 6: Jak se náklady porovnávají s tradičními výrobními metodami?

Odpověď: Uhlíkové DLS obvykle stojí více za část za malé objemy. Stává se však nákladově efektivní pro komplexní geometrie a střední výrobní běhy, kde by náklady na nástroje byly neúnosné.

Q7: Jaký druh následného zpracování je vyžadován pro díly DLS?

Odpověď: Většina částí vyžaduje tepelné vytvrzování po tisku. Další následné zpracování závisí na aplikaci - od jednoduchého odstranění podpory po povrchové dokončení estetických částí.