メーカーが強度と精度の完璧なブレンドで複雑な部品をどのように作成するか疑問に思ったことはありませんか?現代の製造を変える画期的な3D印刷技術であるカーボンDLS(デジタルライト合成)を入力します。従来の方法とは異なり、カーボンDLSは、デジタル光投影と酸素透過性光学系およびプログラム可能な樹脂を組み合わせて、例外的な結果を生み出します。

革新的なクリッププロセスを通じて、このテクノロジーはプロトタイピングと生産製造のギャップを橋渡しします。自動車部品から医療機器まで、カーボンDLSは異なる方法で印刷するだけでなく、より良い製品を作成しています。このイノベーションが製造の可能性をどのように再構築しているかを探りましょう。

Carbon DLSテクノロジーへのディープダイビングにご参加ください!基本的な操作から材料の選択まで、この革新的な3D印刷法の長所と短所まで、すべての重要な側面を探ります。

カーボンDLSとは何ですか?

カーボンデジタル光合成(DLS)は、3D印刷技術の画期的な飛躍を表しています。デジタル光投影、酸素透過性光学系、およびプログラム可能な液体樹脂を組み合わせて、高品質の生産グレードの部品を作成します。この革新的な技術は、並外れた耐久性、精度、および優れた表面仕上げを備えたコンポーネントを生産することにより、際立っています。

カーボンDLSは、他の3D印刷方法とどのように違いますか?

ステレオリソグラフィ(SLA)との比較

硬化プロセス

SLA:レイヤーごとのUV硬化

炭素DLS:連続液体界面生産

強度の開発

SLA:シングルUV硬化ステップ

カーボンDLS:2段階プロセス(UV +熱硬化)

生産速度

SLA:層分離により遅くなります

カーボンDLS:継続的な生産により速く

Polyjet 3D印刷との比較

材料特性

Polyjet:機械的強度が限られています

炭素DLS:二次熱活性化による耐久性の向上

表面の品質

Polyjet:可視層線

カーボンDLS:滑らかで噴射型のような仕上げ

生産効率

Polyjet:層ごとの材料の堆積

炭素DLS:連続形成プロセス

融合堆積モデリング(FDM)との比較

構造的完全性

FDM:方向強度のバリエーション

カーボンDLS:すべての方向の均一な強度

詳細解像度

FDM:ノズルサイズで制限されています

カーボンDLS:光投影による高精度

材料オプション

FDM:熱可塑性フィラメント

カーボンDLS:エンジニアリンググレード樹脂

炭素DLSはどのように機能しますか?

カーボンDLSは、高品質の3Dプリントパーツを作成するために、洗練された3段階プロセスを採用しています。この革新的な技術の各コンポーネントと段階を分解しましょう。

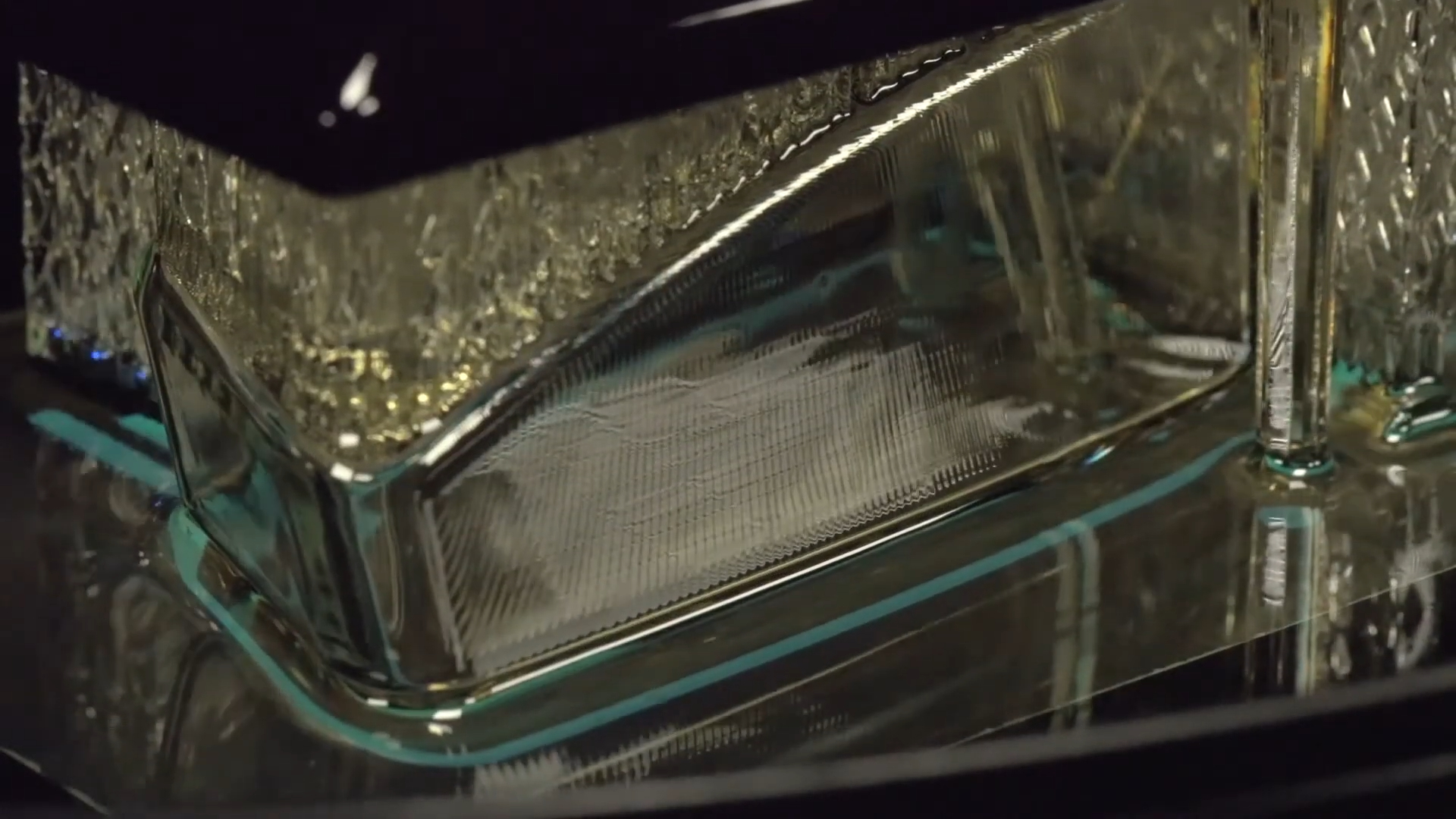

デジタル光投影システム

UV光源

正確な光パターンをプロジェクトします

部分ジオメトリを制御します

高解像度の詳細を有効にします

デジタルマスキング

横断的な画像を作成します

部分機能を定義します

正確な寸法を保証します

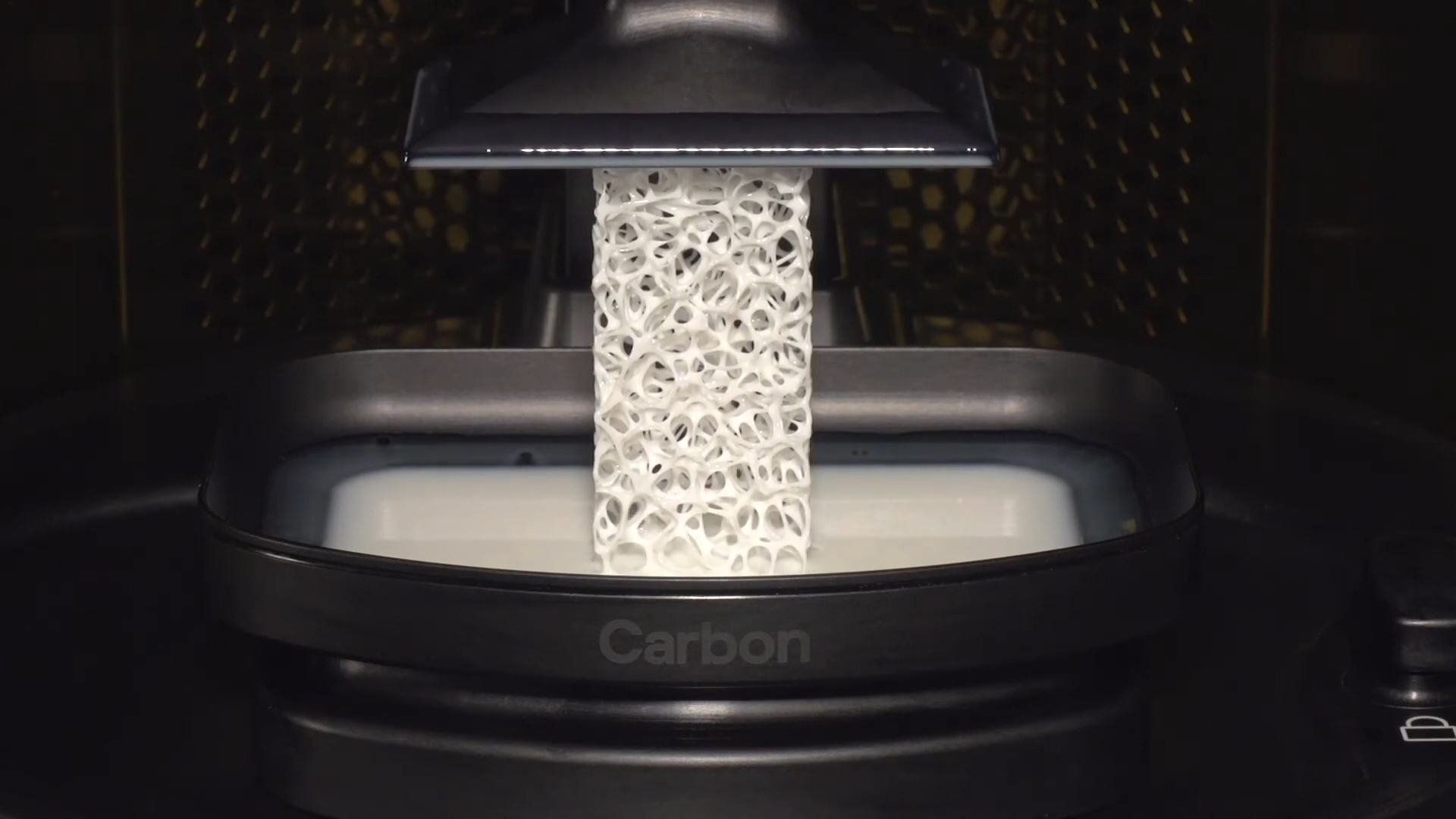

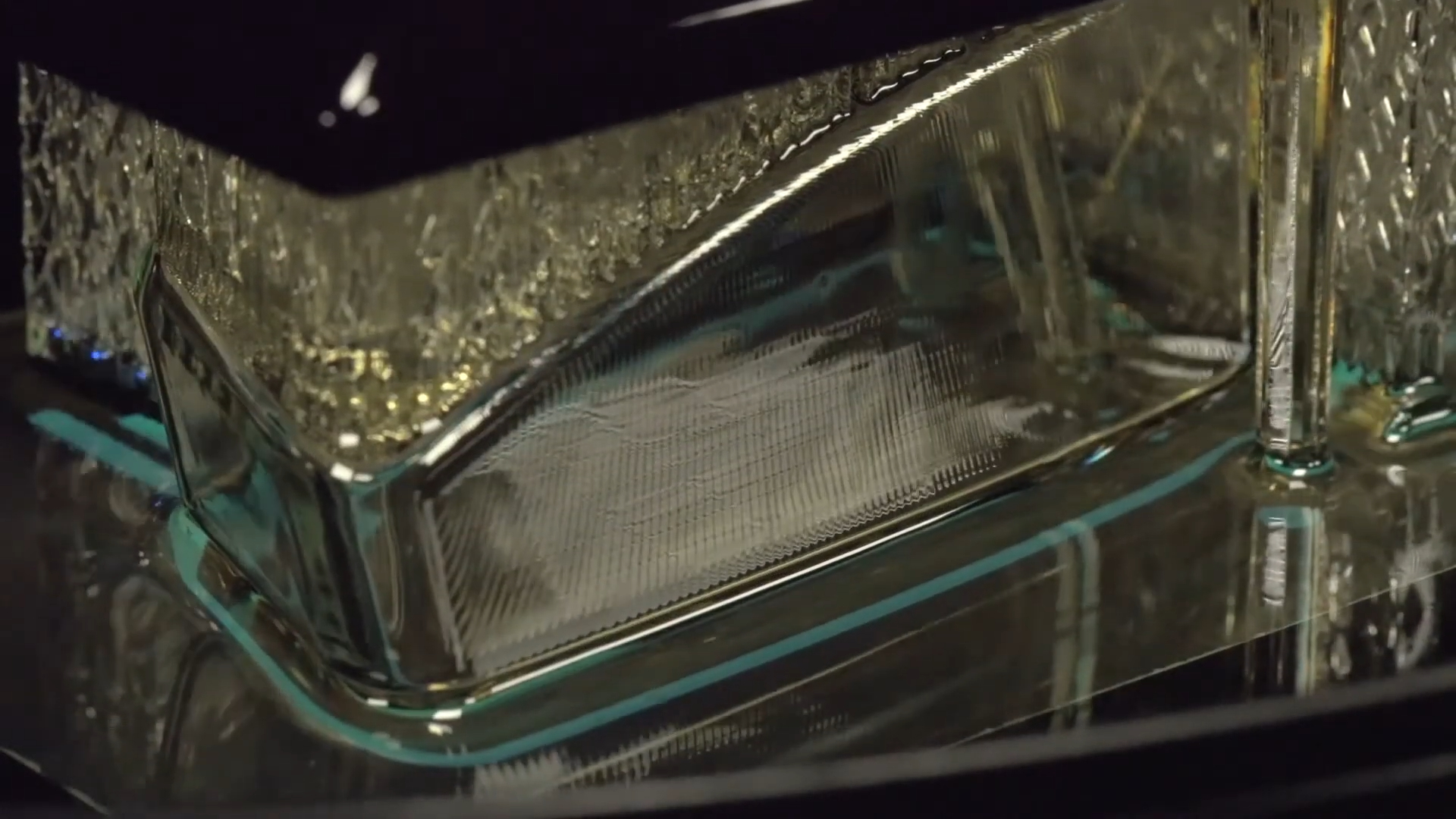

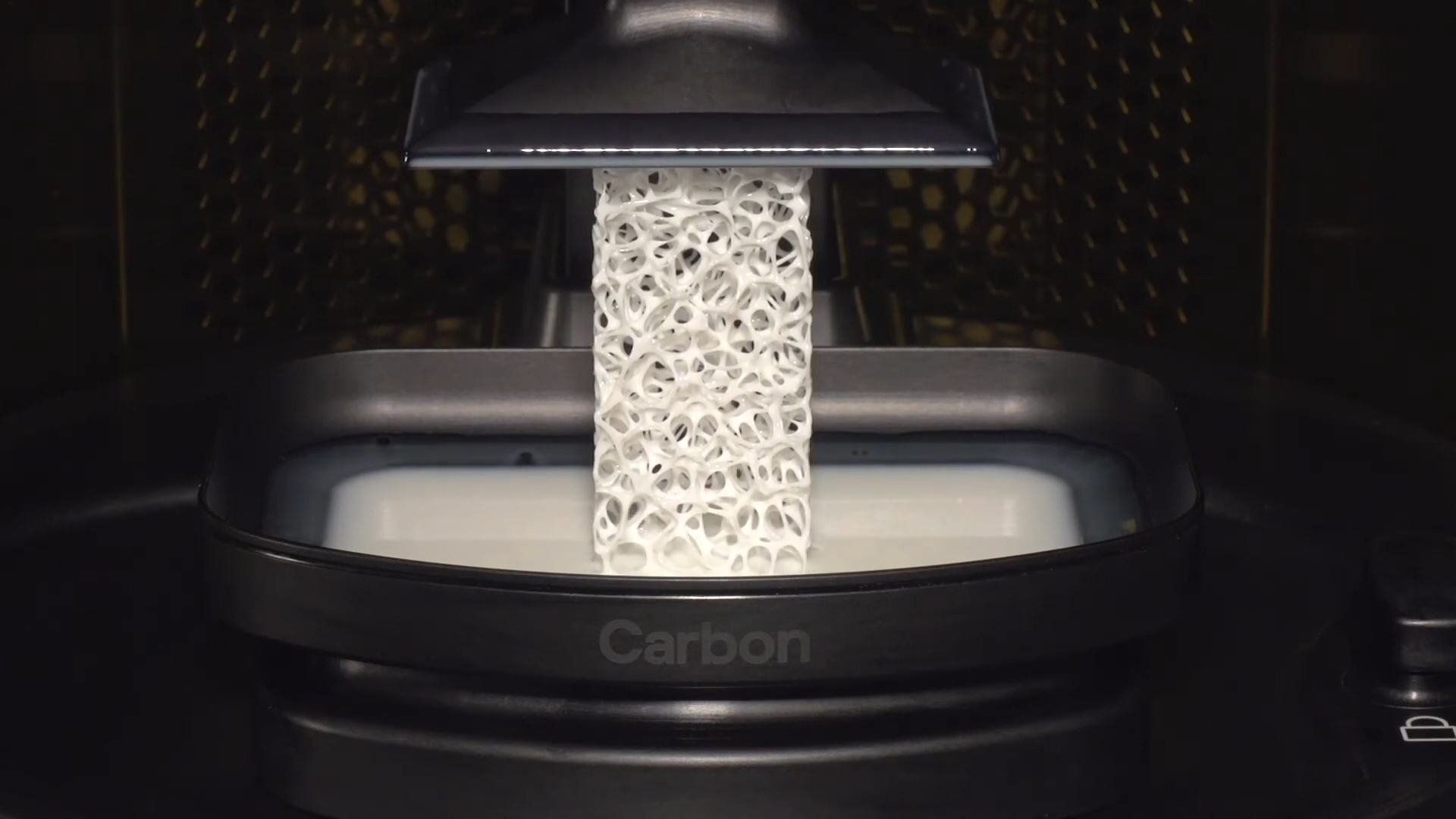

クリッププロセス(連続液体インターフェイスの生産)

ステージ1:初期セットアップ

液体樹脂がビルドチャンバーを埋めます

スタートの高さでプラットフォームの位置を構築します

酸素透過窓は投影の準備をします

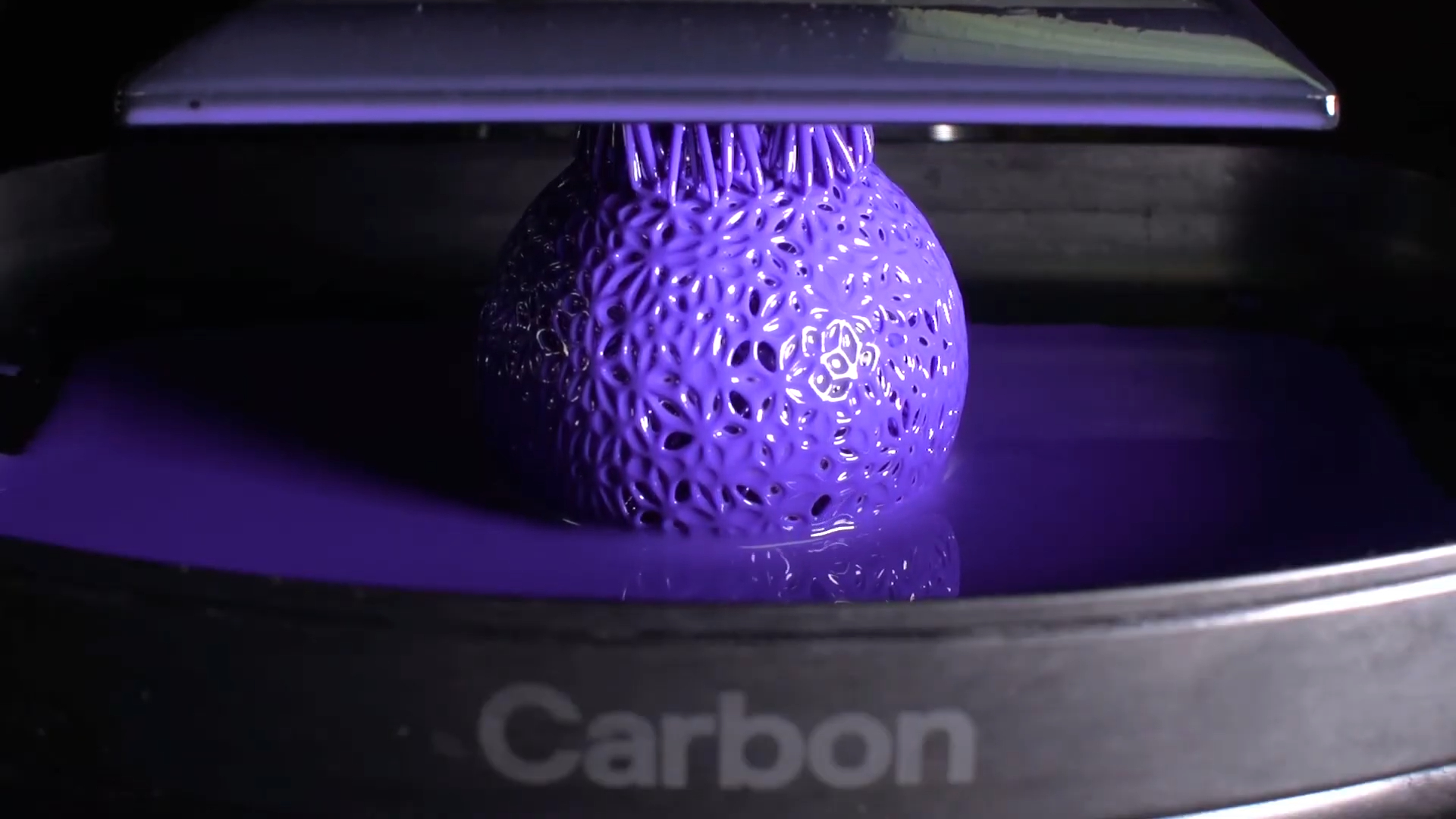

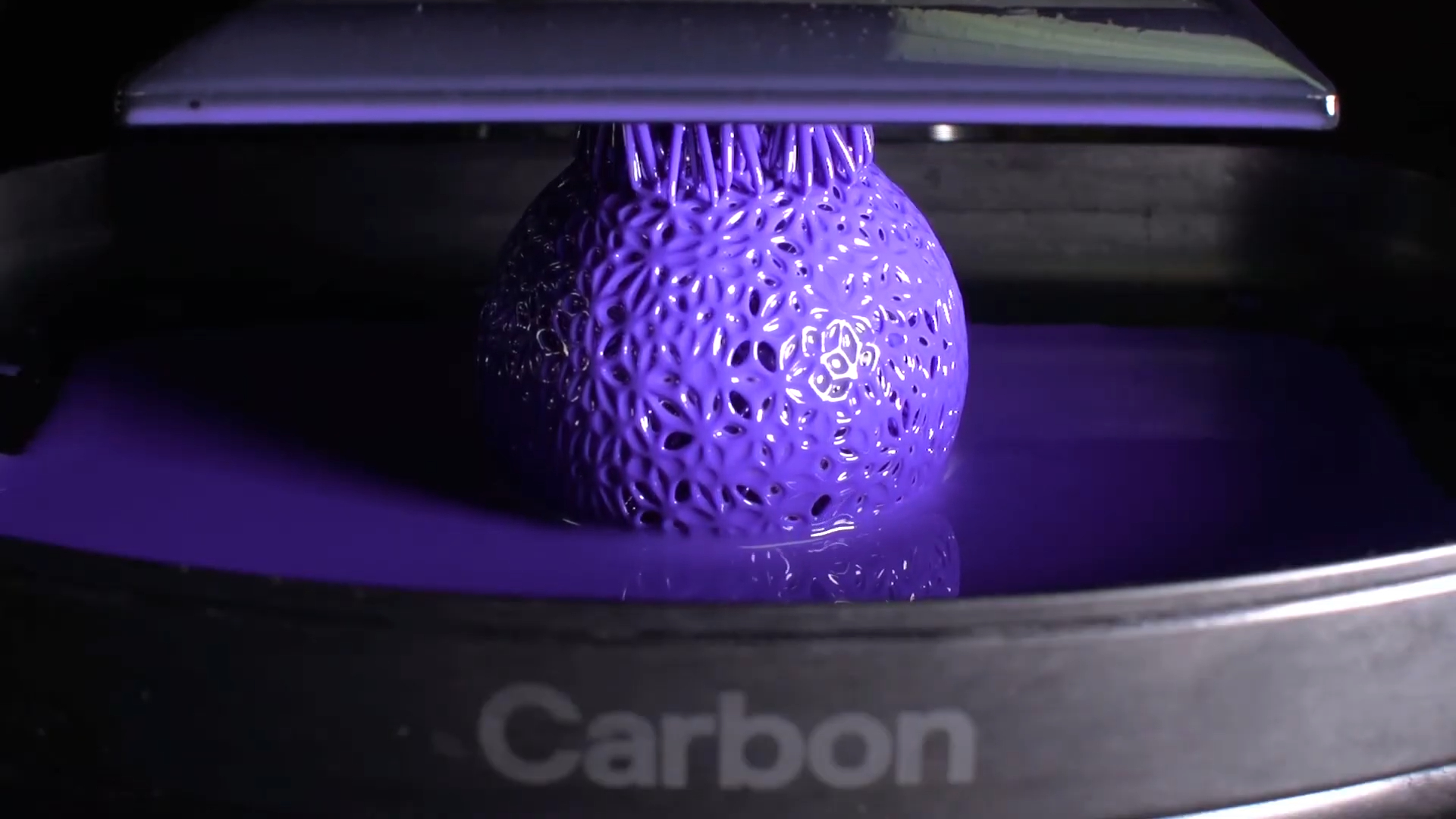

ステージ2:連続形成

デッドゾーンの作成

薄い酸素層(厚さ0.001mm)

ウィンドウへの樹脂の接着を防ぎます

継続的な印刷を有効にします

ビルドプロセス

プラットフォームは着実に上昇します

樹脂はパーツの下を流れます

レイヤー分離は必要ありません

ステージ3:熱硬化

オーブン治療

二次化学を活性化します

材料特性を強化します

均一な強度を保証します

主要なプロセス機能

酸素透過性光学系:

一貫したデッドゾーンを作成します

液体界面を維持します

部分接着を防ぎます

継続的な生産メリット:

最終的な硬化結果:

強化された機械的特性

耐久性が向上しました

一貫した材料特性

技術仕様:

| プロセスパラメーターの | 典型的な値 |

| デッドゾーンの厚さ | 〜0.001mm |

| UV光解像度 | 0.005 '正方形 |

| ボリュームを構築します | 7.4 'x 4.6 ' x 12.8 ' |

| 最小壁の厚さ | 0.030 ' |

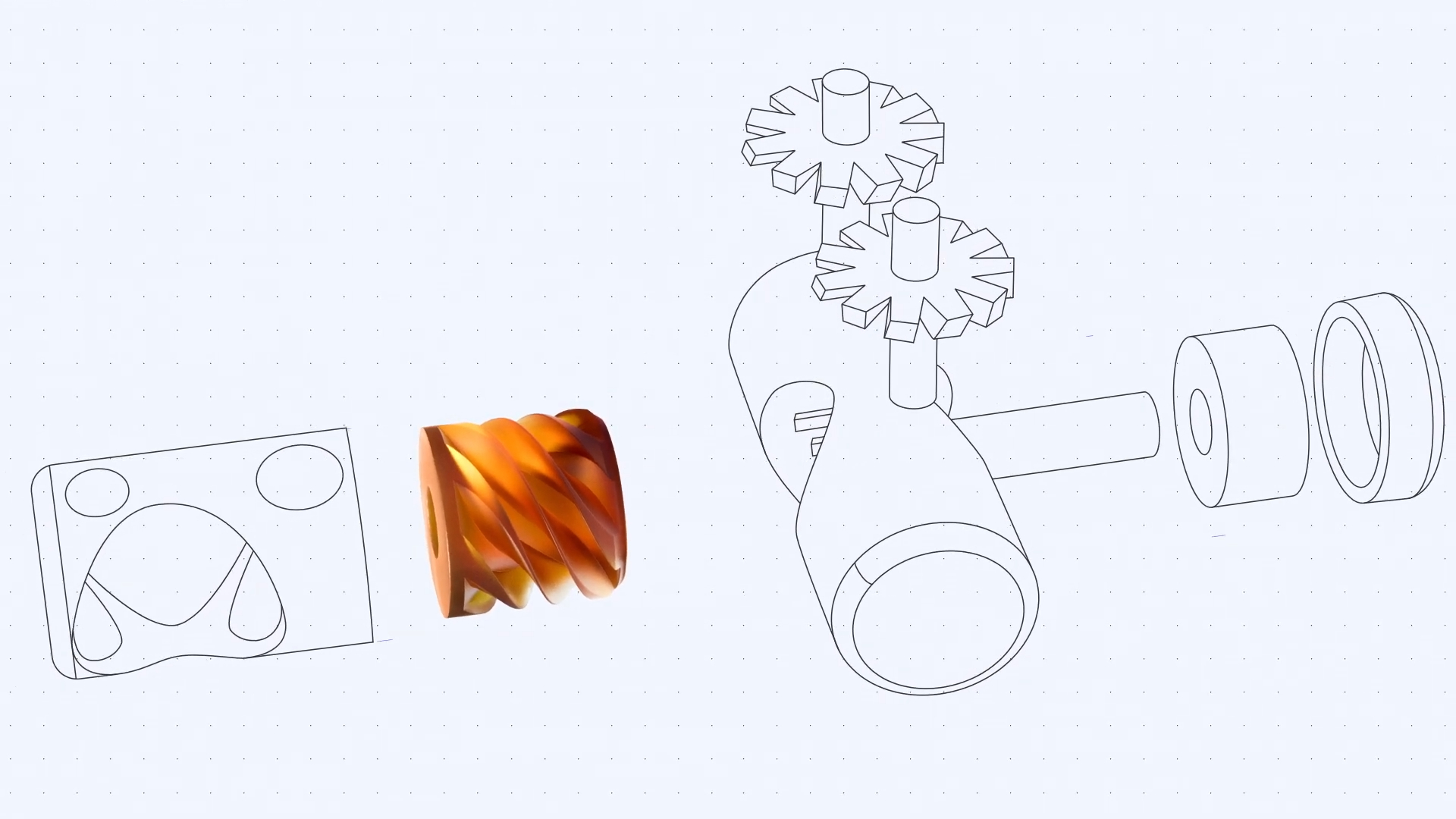

カーボンDLS 3D印刷で使用される材料

Carbon DLSテクノロジーは、さまざまな製造ニーズを満たすための多様な材料オプションを提供します。これらの材料は、剛性プラスチックとゴムのような材料の2つの主要なカテゴリに分類されます。

リジッドプラスチック

CE 221(シアン酸エステル)

キープロパティ

理想的なアプリケーション

流体マニホールド

コンプレッサーコンポーネント

化学処理部品

UMA 90(多目的)

特性

SLA樹脂に似ています

マルチカラー機能

良い表面仕上げ

最良の用途

製造器具

プロダクションジグ

視覚的なプロトタイプ

EPX 82(エポキシ)

特徴

アプリケーション

構造コンポーネント

コネクタ

負荷を負担するブラケット

ゴム状の材料

EPU 40(エラストマーポリウレタン)

SIL 30(シリコン)

属性

アプリケーション

医療機器

ウェアラブル製品

スキンコンタクトアイテム

材料特性比較

| 材料 | 耐久性 | 柔軟性 | 耐性 | 耐性耐性 |

| CE 221 | 素晴らしい | 低い | 素晴らしい | 高い |

| UMA 90 | 良い | 適度 | 良い | 適度 |

| EPX 82 | 素晴らしい | 低い | 良い | 良い |

| EPU 40 | 良い | 高い | 適度 | 適度 |

| SIL 30 | 適度 | 非常に高い | 良い | 良い |

カーボDLSの特別な機能

生体適合性オプション

医療グレード材料

FDAに準拠したオプション

皮膚セーフ製剤

パフォーマンス特性

製造メリット

最小限の材料廃棄物

再利用可能な過剰材料

色のカスタマイズオプション

炭素DLSテクノロジーの利点

1.複雑なデザインにカーボンDLSを選択するのはなぜですか?

高度な幾何学的機能

無制限のデザインの自由

完璧なまっすぐな壁

複雑なアンダーカット

複雑な内部機能

格子構造の利点

体重減少

パフォーマンスの向上

カスタマイズ可能な機械的特性

実世界のアプリケーション

履物のミッドソールの交換

自動車コンポーネントの統合

航空宇宙の軽量部品

医療機器のカスタマイズ

2。炭素DLS部品の機械的特性

等方性強度の利点

均一な特性

すべての方向に等しい強度

一貫したパフォーマンス

信頼できる耐久性

パフォーマンスメトリック

デュアルケアリングのメリット

UV硬化段階

熱硬化段階

休眠化学を活性化します

分子結合を強化します

全体的な耐久性が向上します

3。表面仕上げ品質

表面特性

品質指標

ガラスのような滑らかさ

最小レイヤーライン

プロの外観

解決能力

0.005 '正方形のピクセル解像度

細かい細かい複製

シャープな特徴の定義

サイズベースのパフォーマンス

| パートサイズ | 解像度の | 表面品質 |

| 小(<2 ') | 超高 | 鏡のような |

| 中程度(2-6 ') | 高い | 素晴らしい |

| 大きい(> 6 ') | 標準 | プロ |

製造の利点

粉末除去は必要ありません

最小限の後処理

すぐに使用できる表面品質

バッチ全体で一貫した結果

追加の利点

生産効率

廃棄物の減少

より速い売上高

低処理のニーズの低下

設計の自由

統合されたアセンブリ

最適化されたジオメトリ

機能統合

品質保証

繰り返し可能な結果

予測可能なプロパティ

信頼できる製造

炭素DLSの考慮事項と制限

コスト要因

初期投資: プレミアム機器、特殊な材料、およびプロジェクトのセットアップには、かなりの前払い資本が必要です。

運用コスト: 独自の樹脂と継続的なメンテナンスは、従来の方法よりも高い生産費を促進します。

後処理: 追加の仕上げステップは、人件費と生産時間を増加させます。

物質的な制限

限られた選択: 利用可能な8つのベース材料のみ、設計およびアプリケーションのオプションを制限します。

カラーオプション: 標準材料の最小色の選択。カスタムカラーリングには追加の処理が必要です。

材料特性: 従来の製造と比較した機械的特性の制限範囲。

代替案を検討するタイミング

単純なプロトタイプ: FDMまたは基本的なSLAは、基本的なテストのためのより速く、より費用対効果の高いソリューションを提供します。

大規模な生産: SLSまたは射出成形は、大量のスケールの経済性を向上させます。

予算プロジェクト: 従来の製造方法は、より経済的なオプションを提供します。

基本的なジオメトリ

単純な機械部品

大量生産

クイックイテレーション

時間に敏感なプロジェクト: 標準的な3Dプリントテクノロジーは、シンプルなデザインのターンアラウンドをより速く提供します。

カーボンDLSは複雑で高品質の部品で優れていますが、すべてのプロジェクトに適しているわけではありません。このテクノロジーを選択する前に、特定のニーズ、予算、および生産量を検討してください。

カーボンDLSテクノロジーのアプリケーション

現在の業界アプリケーション

自動車製造: 高性能部品、カスタムコンポーネント、機能プロトタイプの生産。一部の統合と減量を可能にします。

医療機器: 生体適合性の機器、カスタム外科ツール、患者固有のインプラントを作成します。歯科用途や医療グレードのコンポーネントに最適です。

消費者製品: プレミアムフットウェアコンポーネント、エレクトロニクスハウジング、カスタムスポーツ用品の生産を強化します。人間工学に基づいたデザインの作成に優れています。

航空宇宙コンポーネント: 軽量部品、複雑なダクトシステム、特殊なツールを提供します。減量のための設計最適化を可能にします。

製造能力

迅速なプロトタイピング: 数時間以内の迅速な設計反復と機能テスト。設計の改善のための即時のフィードバックを提供します。

生産スケーリング: プロトタイピングから本格的な製造へのシームレスな移行。生産ラン全体で一貫した品質を可能にします。

大規模なカスタマイズ: 個々のニーズに合わせた一意の製品を作成します。さまざまな産業向けのパーソナライズされたソリューションを強化します。

サクセスストーリー

Adidasの実装: 格子構造を通じて革新的なミッドソール生産。履物の製造における大量のカスタマイズを達成しました。

医療アプリケーション: 変革された患者固有のデバイスの生産。カスタム医療ソリューションのリードタイムを60%削減しました。

自動車の成功: 統合による部品数の減少。コンポーネントの製造で40%のコスト削減を達成しました。

将来の傾向

材料開発: 材料オプションの拡大と機械的特性の強化。持続可能なバイオベースの材料の導入。

技術的な進捗状況: ビルド速度とボリュームの増加。高度な自動化システムの実装。

業界の進化: デジタル在庫ソリューションとローカライズされた生産に向けて移行します。新しい市場セグメントへの拡大。

結論:なぜ次のプロジェクトにカーボンDLSを選択するのですか?

カーボンDLSは、3D印刷技術の画期的な進歩を表しています。デジタル光投影、酸素透過性光学系、プログラム可能な樹脂の独自の組み合わせは、要求の厳しいアプリケーションのための例外的な結果をもたらします。革新的なクリッププロセスを通じて、このテクノロジーにより、従来の製造方法で以前は不可能な複雑な幾何学を作成できます。

炭素DLSには初期コストが高くなる可能性がありますが、高品質で機能的な部品を生産する能力により、優れたパフォーマンスを要求する革新的なプロジェクトに最適です。この技術は、自動車から医療機器まで、業界全体の製造に革命をもたらし続けているため、前例のない設計の自由と生産能力を提供します。卓越した品質、一貫性、複雑な形状を必要とするプロジェクトの場合、カーボンDLSは、次世代製造に魅力的なソリューションを提供します。

製造プロセスを変革する準備はできましたか?

MFGのAdvanced Carbon DLSテクノロジーを使用して、製品開発を次のレベルに引き上げてください。複雑なプロトタイプであろうと生産対応の部品が必要かどうかにかかわらず、当社の専門家チームは例外的な結果を提供します。

参照ソース

カーボンDLS 3D印刷技術

カーボンDLSに関するよくある質問

Q1:炭素DLSで可能な最小壁の厚さはどれくらいですか?

A:推奨される最小の壁の厚さは0.030 '(0.762mm)です。これにより、印刷中の構造的完全性と適切な特徴形成が保証されます。

Q2:カーボンDLS印刷プロセスにはどのくらい時間がかかりますか?

A:印刷時間はサイズと複雑さによって異なります。ほとんどの部品は、1〜3時間以内に印刷を完了し、さらにオーブンでの熱硬化のためにさらに2〜4時間です。

Q3:カーボンDLS部品を塗装または色付けすることはできますか?

A:はい。炭素DLS部品は、標準的な塗装および着色プロセスを受け入れます。ただし、色の後処理は、生産に余分な時間とコストを追加します。

Q4:カーボンDLS印刷の最大ビルドサイズはどれくらいですか?

A:典型的なビルド領域は7.4 'x 4.6 ' x 12.8 'です。4' x 4 'x 6 を超える部品は、最適な印刷結果のために手動レビューが必要です。

Q5:カーボンDLS材料は食物に安全で生体適合性がありますか?

A:SIL 30やRPU 70などの選択材料は、生体適合性があり、食品接触アプリケーションに適しています。各材料には、使用するために特定の認証が必要です。

Q6:コストは従来の製造方法とどのように比較されますか?

A:カーボンDLSは通常、少量のパーツあたりのコストがかかります。ただし、複雑な幾何学や、ツールコストが法外になることがある中規模の生産が実行されると費用対効果が高くなります。

Q7:カーボンDLS部品にはどのようなポストプロセッシングが必要ですか?

A:ほとんどの部品は、印刷後に熱硬化が必要です。追加の後処理は、アプリケーションに依存します - 単純なサポート除去から審美的な部分の表面仕上げまで。