Ніколи не замислювалися про те, як виробники створюють складні деталі з ідеальною сумішшю сили та точності? Введіть вуглецеві DLS (синтез цифрового світла), новаторська технологія 3D -друку, що перетворює сучасне виробництво. На відміну від традиційних методів, Carbon DLS поєднує в собі цифрову проекцію світла з кисневою проникною оптикою та програмованими смолами для створення виняткових результатів.

Завдяки своєму революційному процесі кліпу ця технологія подолає розрив між прототипуванням та виробництвом виробництва. Від автомобільних деталей до медичних пристроїв, вуглецеві DLS не просто друкують по -різному - це створює кращі продукти. Давайте вивчимо, як ця інновація переробляє можливості виробництва.

Приєднуйтесь до нас для глибокого занурення в технологію Carbon DLS! Ми вивчимо всі основні аспекти - від основних операцій до вибору матеріалів, плюс плюси та мінуси цього революційного методу 3D -друку.

Що таке вуглець DLS?

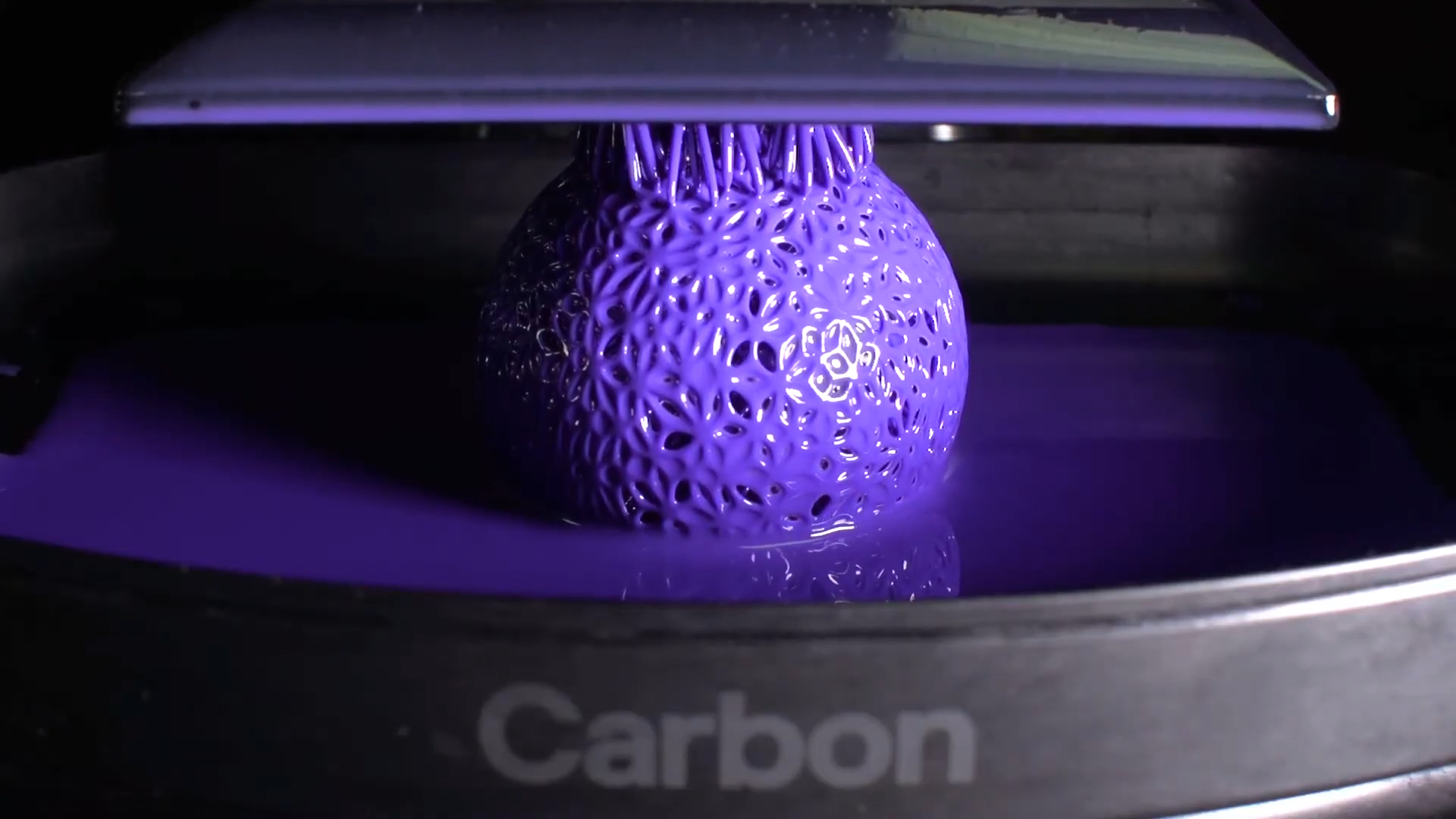

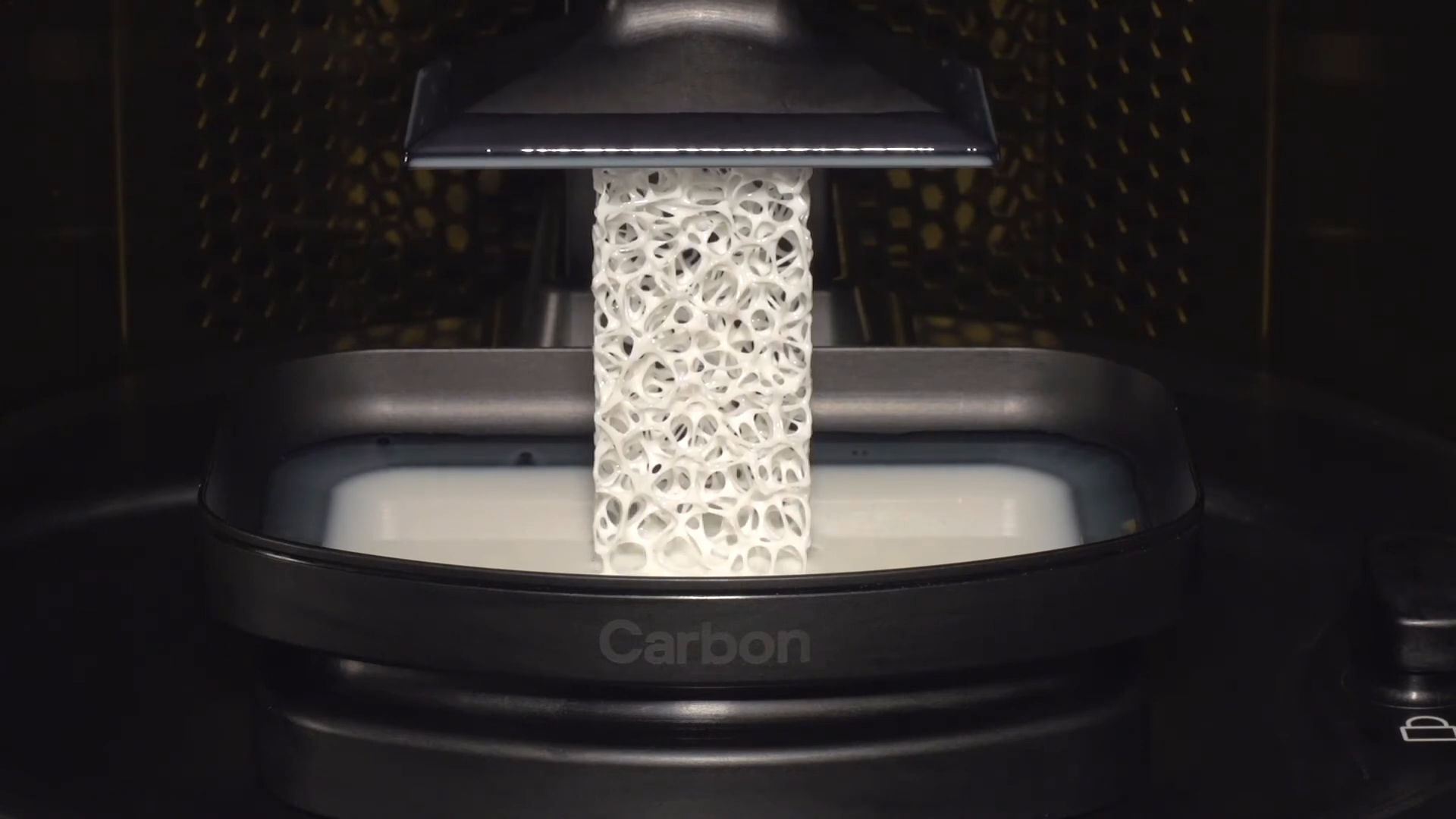

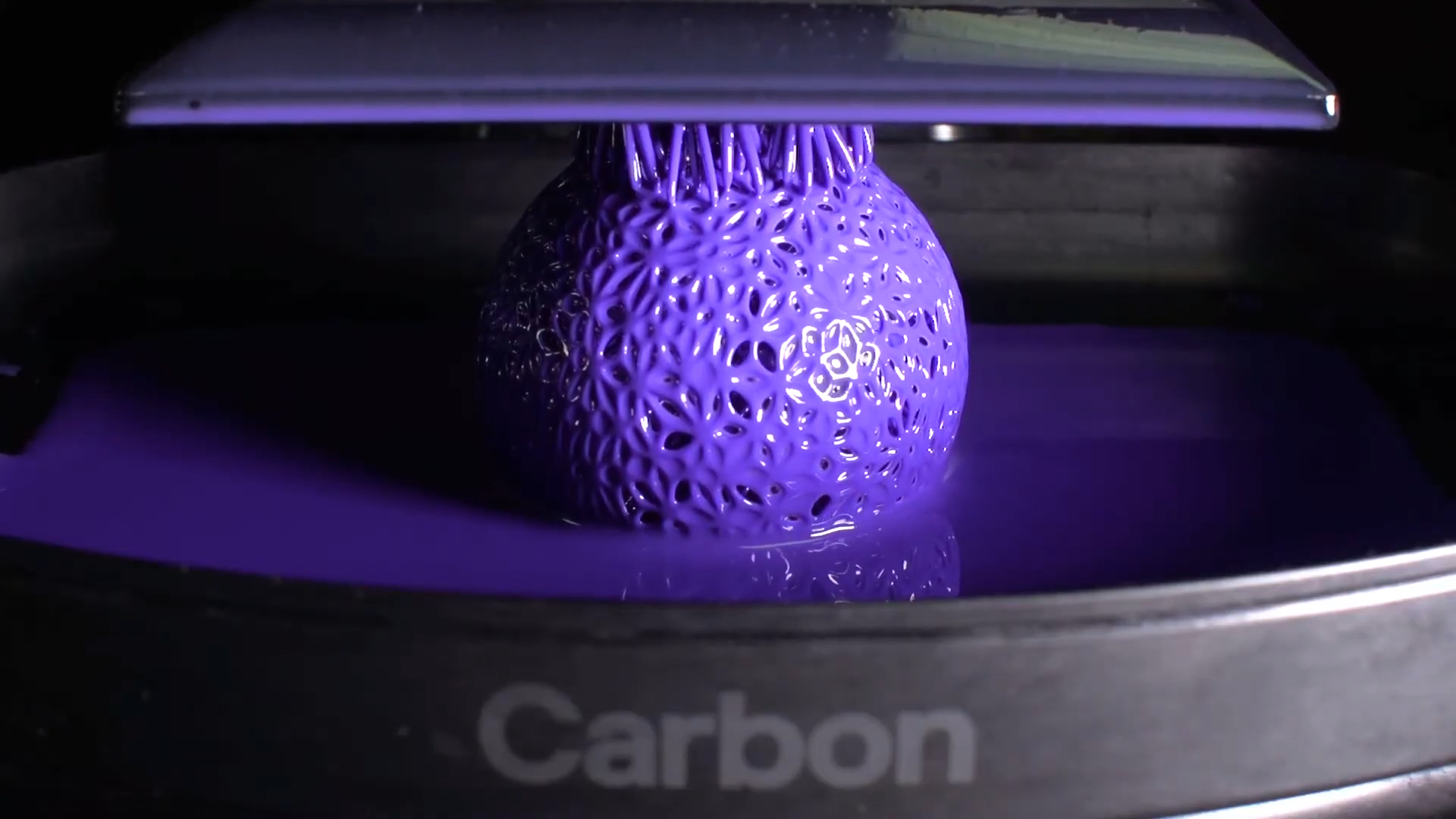

Синтез цифрового світла вуглецю (DLS) являє собою новаторський стрибок у технології 3D -друку. Він поєднує в собі цифрову проекцію світла, оптику кисню та програмовану рідку смоли для створення високоякісних деталей виробництва. Ця інноваційна технологія відрізняється, виробляючи компоненти з винятковою довговічністю, точністю та чудовою обробкою поверхні.

Чим вуглець DLS відрізняється від інших методів 3D -друку?

Порівняння зі стереолітографією (SLA)

Процес затвердіння

Розвиток сили

Швидкість виробництва

Порівняння з 3D -друком Polyjet

Матеріальні властивості

Якість поверхні

Ефективність виробництва

Порівняння з плавленим моделюванням осадження (FDM)

Як працює вуглець DLS?

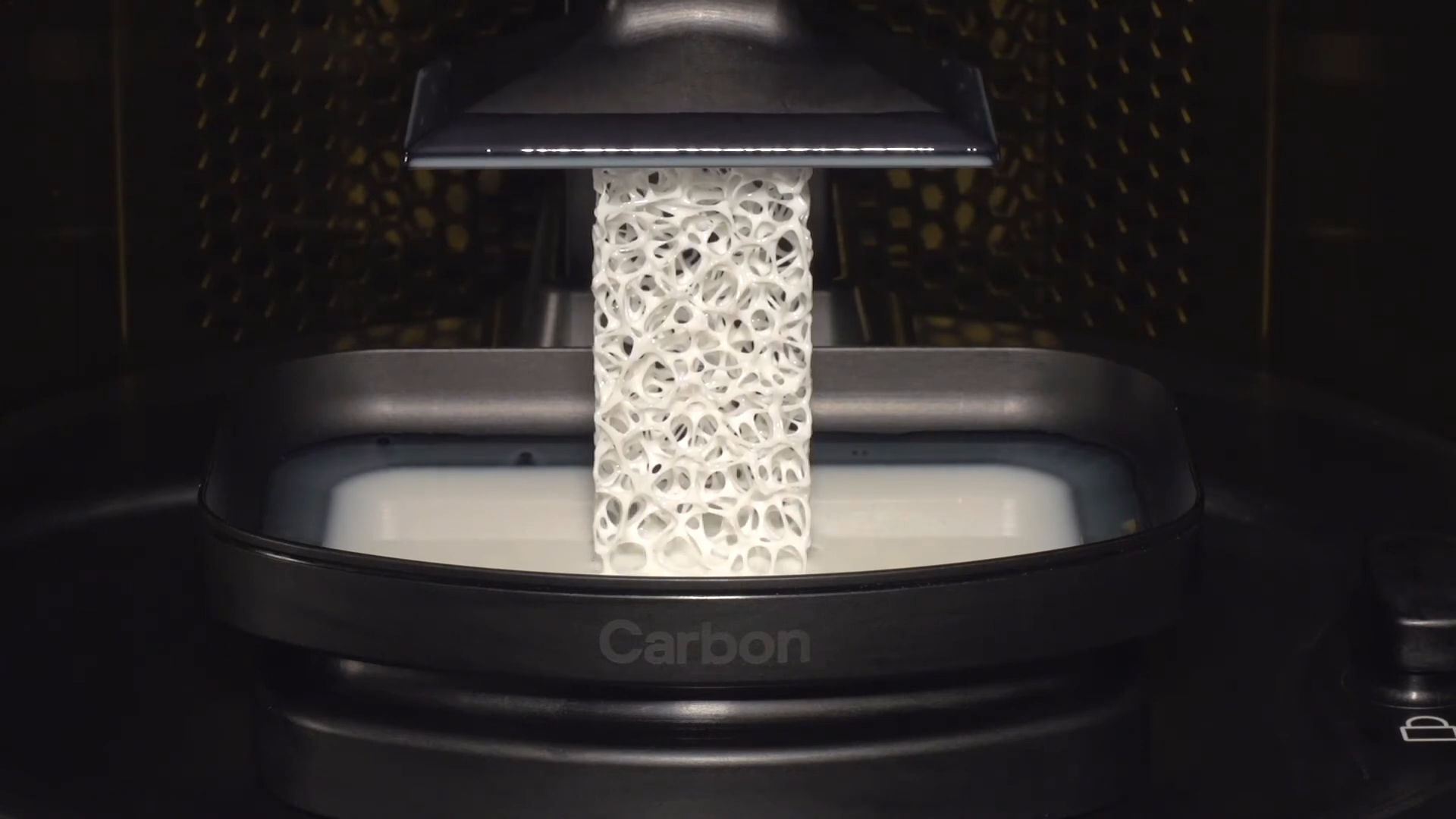

Carbon DLS використовує складний триступеневий процес для створення високоякісних 3D-друкованих деталей. Давайте розберемо кожен компонент та етап цієї інноваційної технології.

Система цифрового світла проекції

УФ -джерело світла

Проекти точні легкі візерунки

Контролює геометрію частини

Вмикає деталі з високою роздільною здатністю

Цифрове маскування

Процес кліпу (безперервне виробництво рідкого інтерфейсу)

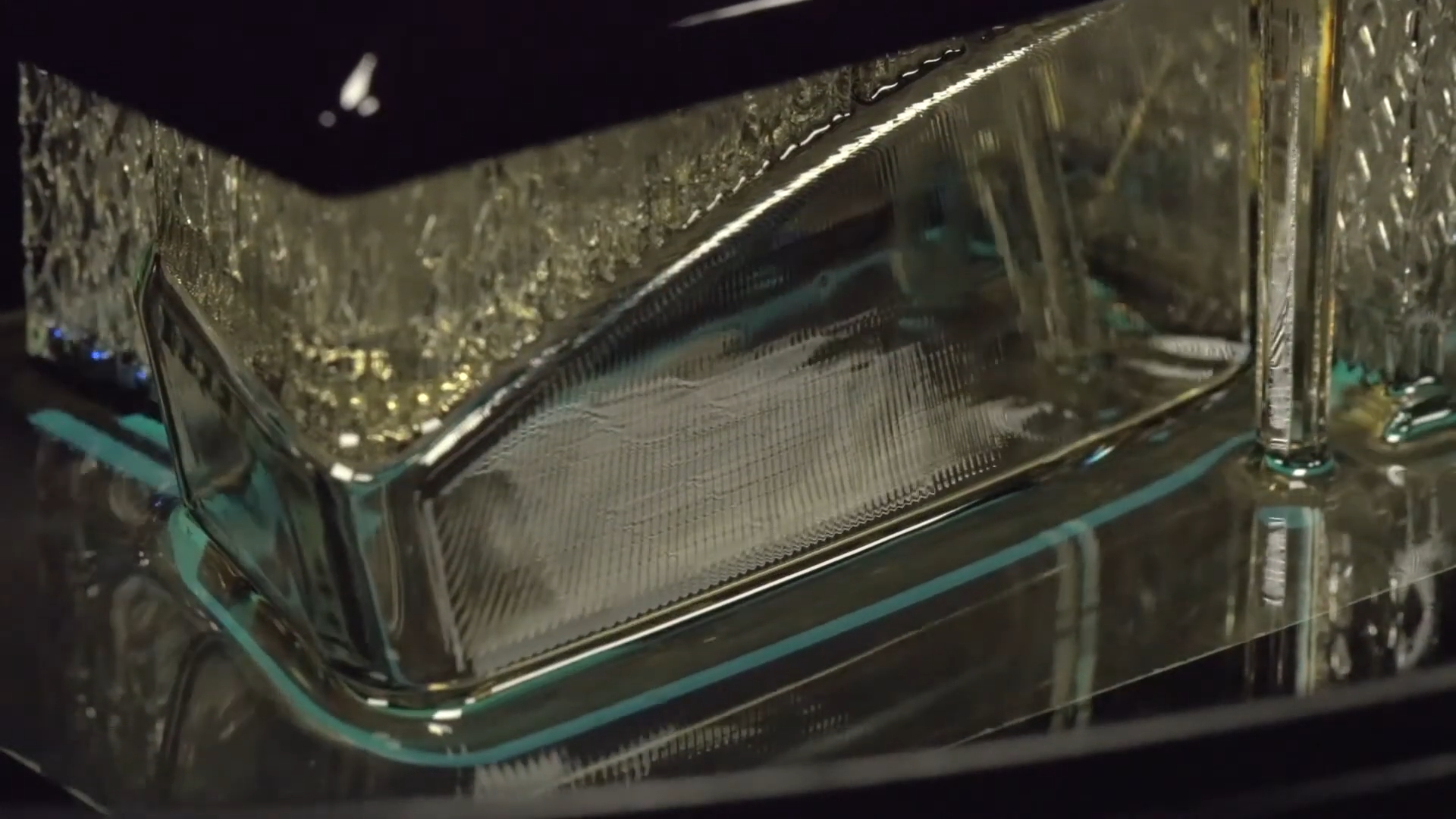

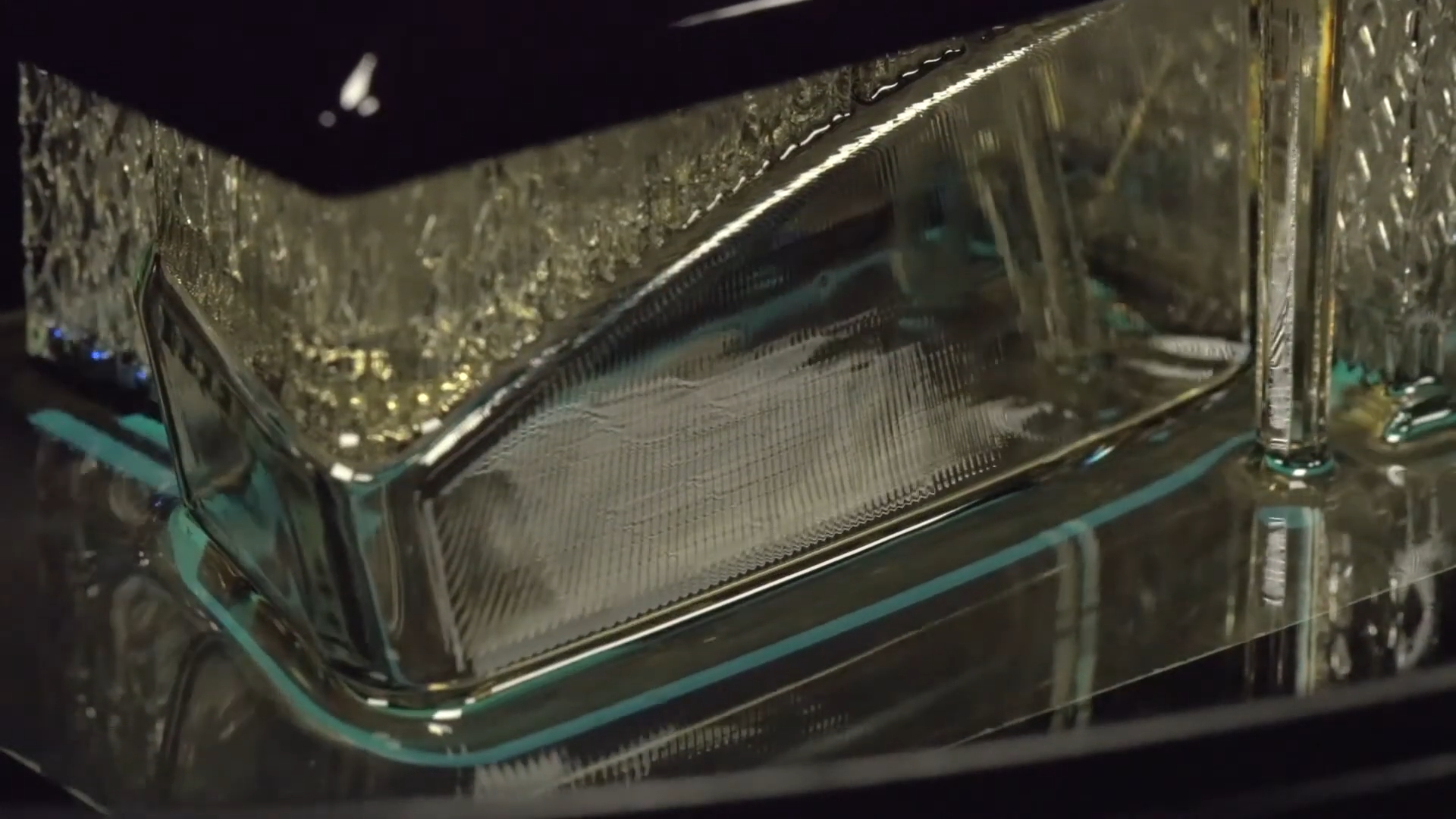

Етап 1: Початкова установка

Рідка смола заповнює камеру збірки

Будуйте позиції платформи на висоті старту

Киснельне вікно готується до проекції

Етап 2: безперервне утворення

Створення мертвої зони

Тонкий кисневий шар (товщиною 0,001 мм)

Запобігає адгезії смоли до вікна

Дозволяє безперервне друк

Процес побудови

Етап 3: Термічне затвердіння

Основні функції процесу

Оптика кисню:

Створює послідовну мертву зону

Підтримує рідкий інтерфейс

Запобігає адгезії частини

Постійні виробничі переваги:

Остаточні результати затвердіння:

Технічні характеристики:

| Параметр процесу |

Типове значення |

| Товщина мертвої зони |

~ 0,001 мм |

| УФ -роздільна здатність світла |

0,005 'квадрат |

| Обсяг збірки |

7.4 'x 4.6 ' x 12.8 ' |

| Мінімальна товщина стіни |

0,030 ' |

Матеріали, що використовуються в 3D -друку вуглецю DLS

Технологія вуглецю DLS пропонує різноманітні матеріальні варіанти для задоволення різних виробничих потреб. Ці матеріали потрапляють у дві основні категорії: жорсткі пластмаси та гумоподібні матеріали.

Жорстка пластмаса

CE 221 (Cyanate Ester)

Ключові властивості

Ідеальні програми

Рідкі колектори

Компоненти компресора

Хімічна обробка деталей

UMA 90 (багатоцільовий)

Характеристики

Подібно до смол SLA

Багатоколірна здатність

Хороша обробка поверхні

Найкраще використання

Виробничі світильники

Виробничі джиги

Візуальні прототипи

EPX 82 (епоксид)

Особливості

Скляна сила

Висока міцність

Ударний стійкий

Заявки

Гумоподібні матеріали

EPU 40 (еластомерний поліуретан)

Властивості

Загальне використання

Ущільнювачі

Вібраційні демпфери

Гнучкі компоненти

SIL 30 (силікон)

Атрибути

Біосумісний

Низька твердість

Висока сльозостійкість

Заявки

Медичні пристрої

Носячі продукти

Шкірові предмети

Властивості матеріалів Порівняння

| матеріалу |

міцність |

Гнучкість |

Хімічна |

стійкість |

| CE 221 |

Відмінний |

Низький |

Відмінний |

Високий |

| Ума 90 |

Добрий |

Помірний |

Добрий |

Помірний |

| EPX 82 |

Відмінний |

Низький |

Добрий |

Добрий |

| EPU 40 |

Добрий |

Високий |

Помірний |

Помірний |

| SIL 30 |

Помірний |

Дуже високий |

Добрий |

Добрий |

Особливості Carbo DLS

Переваги технології вуглецю DLS

1. Чому вибирати вуглецеві DL для складних конструкцій?

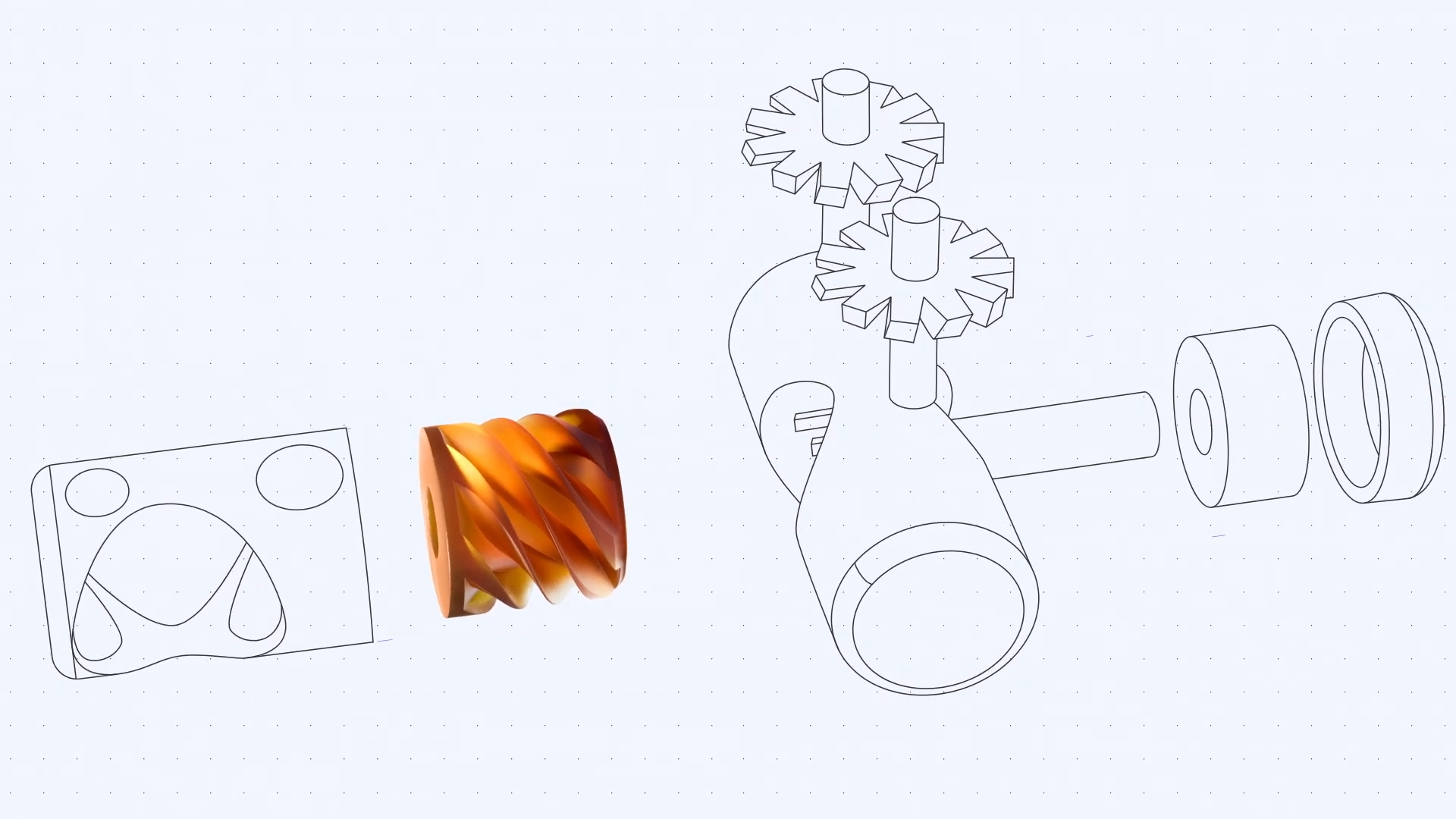

Розширені геометричні можливості

Застосування в реальному світі

Заміна взуття середніх підрозділів

Консолідація автомобільної компонента

Аерокосмічні легкі деталі

Налаштування медичних пристроїв

2. Механічні властивості частин вуглецю DLS

Ізотропні переваги

Рівномірні властивості

Показники продуктивності

Вигоди з подвійним вирізанням

3. Якість обробки поверхні

Поверхневі характеристики

на основі розміру

| розміру |

Якість |

поверхні |

| Невеликий (<2 ') |

Ультра-високий |

Дзеркальний |

| Середній (2-6 ') |

Високий |

Відмінний |

| Великий (> 6 ') |

Стандартний |

Професіонал |

Виробничі переваги

Не потрібно видалення порошку

Мінімальна післяобробка

Готова до використання поверхневої якості

Послідовні результати в партіях

Додаткові переваги

Ефективність виробництва

Свобода дизайну

Консолідовані збори

Оптимізовані геометрії

Функціональна інтеграція

Забезпечення якості

Міркування та обмеження вуглецю DLS

Фактори витрат

Початкові інвестиції: преміум -обладнання, спеціалізовані матеріали та налаштування проектів потребують значного передового капіталу.

Операційні витрати: Власні смоли та постійне обслуговування призводять до більш високих виробничих витрат, ніж традиційні методи.

Пост-обробка: додаткові етапи оздоблення збільшують витрати на оплату праці та час виробництва.

Матеріальні обмеження

Обмежений вибір: Лише 8 доступних базових матеріалів, обмеження варіантів дизайну та додатків.

Варіанти кольорів: мінімальний вибір кольорів у стандартних матеріалах. Спеціальне розмальовки вимагає додаткової обробки.

Властивості матеріалу: обмежений діапазон механічних характеристик порівняно з традиційним виробництвом.

Коли розглядати альтернативи

Прості прототипи: FDM або базовий SLA забезпечують більш швидкі, економічно ефективні рішення для базового тестування.

Велике виробництво: SLS або ліплення ін'єкцій пропонують кращу економію масштабу для великих обсягів.

Бюджетні проекти: Традиційні методи виготовлення забезпечують більш економічні варіанти:

Основні геометрії

Прості механічні деталі

Виробництво

Швидкі ітерації

Часові проекти: Стандартні технології 3D-друку пропонують швидший поворот для простих конструкцій.

Carbon DLS перевершує складні, якісні частини, але може не відповідати кожному проекту. Розгляньте свої конкретні потреби, бюджет та обсяг виробництва, перш ніж вибрати цю технологію.

Застосування технології вуглецю DLS

Поточні програми промисловості

Автомобільне виробництво: виробництво високопродуктивних деталей, спеціальних компонентів та функціональних прототипів. Дозволяє консолідувати частину та зменшення ваги.

Медичні пристрої: створює біосумісні інструменти, спеціальні хірургічні інструменти та специфічні для пацієнта імплантати. Ідеально підходить для стоматологічних застосувань та компонентів медичного рівня.

Споживчі товари: потужність виробництва компонентів взуття преміум -класу, корпус електроніки та індивідуальне спортивне обладнання. Екселі у створенні ергономічних конструкцій.

Аерокосмічні компоненти: забезпечує легкі деталі, складні системи каналізації та спеціалізовані інструменти. Дозволяє оптимізацію проектування для зниження ваги.

Виробничі можливості

Швидке прототипування: швидкі ітерації проектування та функціональне тестування протягом декількох годин. Забезпечує негайні відгуки про вдосконалення дизайну.

Масштабування виробництва: безшовний перехід від прототипування до повномасштабного виробництва. Дозволяє послідовну якість у виробничих пробіжках.

Масове налаштування: створює унікальні продукти, пристосовані до індивідуальних потреб. Повноваження персоналізованих рішень для різних галузей.

Історії успіху

Реалізація ADIDAS: Революціонізована виробництво середньої підошви за допомогою решіткових структур. Досягнуто масового налаштування у виробництві взуття.

Медичні програми: трансформоване виробництво пристроїв, що стосуються пацієнта. Скорочення часу на 60% для спеціальних медичних рішень.

Автомобільний успіх: знижена кількість частин за допомогою консолідації. Досягнув 40% зниження витрат на виробництво компонентів.

Майбутні тенденції

Розробка матеріалів: розширення варіантів матеріалу та покращення механічних властивостей. Представлення стійких та біо-матеріалів.

Технічний прогрес: збільшення швидкості та обсягів. Впровадження розширених систем автоматизації.

Еволюція галузі: рух до цифрових інвентаризаційних рішень та локалізованого виробництва. Розширення нових сегментів ринку.

Висновок: Навіщо вибрати вуглецеві DL для наступного проекту?

Carbon DLS являє собою новаторську прогрес у технології 3D -друку. Його унікальна комбінація цифрової проекції світла, оптики, що проникає в кисень, та програмовані смоли дають виняткові результати для вимогливих додатків. Завдяки своєму інноваційному процесі кліпу ця технологія дозволяє створити складні геометрії, раніше неможливі за допомогою традиційних методів виготовлення.

Незважаючи на те, що вуглецеві DL можуть передбачати більш високі початкові витрати, його здатність виробляти високоякісні функціональні частини робить його відмінним вибором для інноваційних проектів, що вимагають чудових показників. Оскільки ця технологія продовжує революціонізувати виробництво в різних галузях, від автомобільних до медичних пристроїв, вона пропонує безпрецедентну свободу дизайну та виробничі можливості. Для проектів, що потребують виняткової якості, узгодженості та складної геометрії, вуглець DLS представляє переконливе рішення для виробництва нового покоління.

Готові перетворити свій виробничий процес?

Підніміть розробку вашого продукту на наступний рівень за допомогою вдосконаленої технології Carbon DLS MFG. Незалежно від того, чи потрібні вам складні прототипи або готові до виробництва, наша експертна команда дає виняткові результати.

Довідкові джерела

Carbon DLS 3D -технологія друку

Часті запитання щодо вуглецю DLS

Q1: Яка можлива мінімальна товщина стінки з вуглецевим DL?

A: Мінімальна рекомендована товщина стінки становить 0,030 '(0,762 мм). Це забезпечує структурну цілісність та належне формування функцій під час друку.

Q2: Скільки часу займає процес друку вуглецю DLS?

A: Час друку змінюється залежно від розміру та складності. Більшість частин повнають друк протягом 1-3 годин, плюс додаткові 2-4 години для термічного затвердіння в духовці.

Q3: Чи можна пофарбувати або забарвлені частини вуглецю?

A: Так. Частини вуглецю DLS приймають стандартні процеси живопису та розмальовки. Однак післяобробка для кольору додає додаткового часу та витрат на виробництво.

Q4: Який максимальний розмір збірки для друку вуглецю DLS?

A: Типова площа збірки - 7,4 'x 4,6 ' x 12,8 '. Частини, що перевищують 4 ' x 4 'x 6 ', вимагають вручну огляд для оптимальних результатів друку.

Q5: Чи є вуглецеві матеріали DLS, які безпечні для їжі та біосумісні?

Відповідь: Виберіть такі матеріали, як SIL 30 та RPU 70, є біосумісними та підходящими для контактних програм для харчування. Кожен матеріал вимагає конкретної сертифікації для призначеного використання.

Q6: Як вартість порівнюється з традиційними методами виготовлення?

Відповідь: Вуглець, як правило, коштує більше за частину для невеликих обсягів. Однак це стає економічно вигідним для складних геометрії та виробничих пробіжок середнього розміру, де витрати на інструментарію будуть непомірними.

Q7: Яка післяобробка потрібна для деталей вуглецю DLS?

A: Більшість частин потребують термічного затвердіння після друку. Додаткова післяобробка залежить від програми - від простого вилучення підтримки до оздоблення поверхні для естетичних частин.