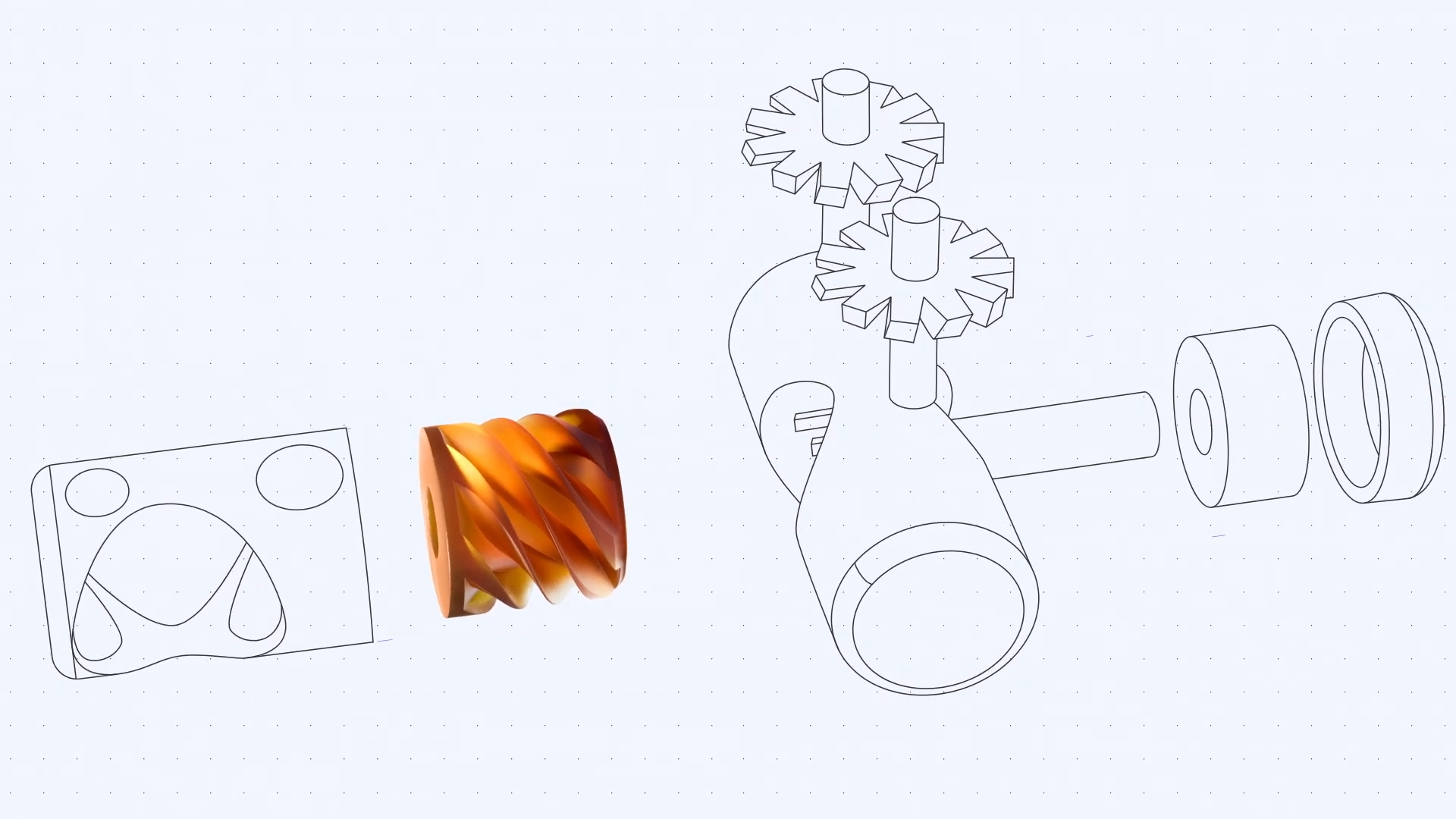

Alguna vegada us heu preguntat com els fabricants creen peces complexes amb la combinació perfecta de força i precisió? Introduïu el Carbon DLS (Síntesi de llum digital), una tecnologia d'impressió 3D innovadora que transforma la fabricació moderna. A diferència dels mètodes tradicionals, el DLS de carboni combina la projecció de llum digital amb òptiques permeables a l’oxigen i resines programables per crear resultats excepcionals.

A través del seu revolucionari procés de clip, aquesta tecnologia aporta la bretxa entre el prototipat i la fabricació de la producció. Des de peces d’automòbils fins a dispositius mèdics, el DLS de carboni no només s’imprimeix de manera diferent, sinó que està creant millors productes. Explorem com aquesta innovació està remodelant les possibilitats de fabricació.

Uniu -vos a nosaltres per fer una immersió profunda en la tecnologia DLS de carboni. Explorarem tots els aspectes essencials: des de les operacions bàsiques fins a les opcions de material, a més dels avantatges i els contres d’aquest revolucionari mètode d’impressió 3D.

Què és el carboni DLS?

La síntesi de llum digital de carboni (DLS) representa un salt innovador en la tecnologia d'impressió 3D. Combina projecció de llum digital, òptica permeable a l’oxigen i resines líquides programables per crear peces de qualitat de qualitat. Aquesta tecnologia innovadora es diferencia produint components amb una durabilitat, precisió i un acabat superficial excepcional.

En què es diferencia el carboni DLS d'altres mètodes d'impressió 3D?

Comparació amb estereolitografia (SLA)

Procés de curació

Desenvolupament de força

Velocitat de producció

Comparació amb la impressió 3D PolyJet

Propietats materials

Qualitat superficial

Eficiència de producció

Comparació amb el model de deposició fusionada (FDM)

Integritat estructural

Resolució de detall

Opcions materials

Com funciona el carboni DLS?

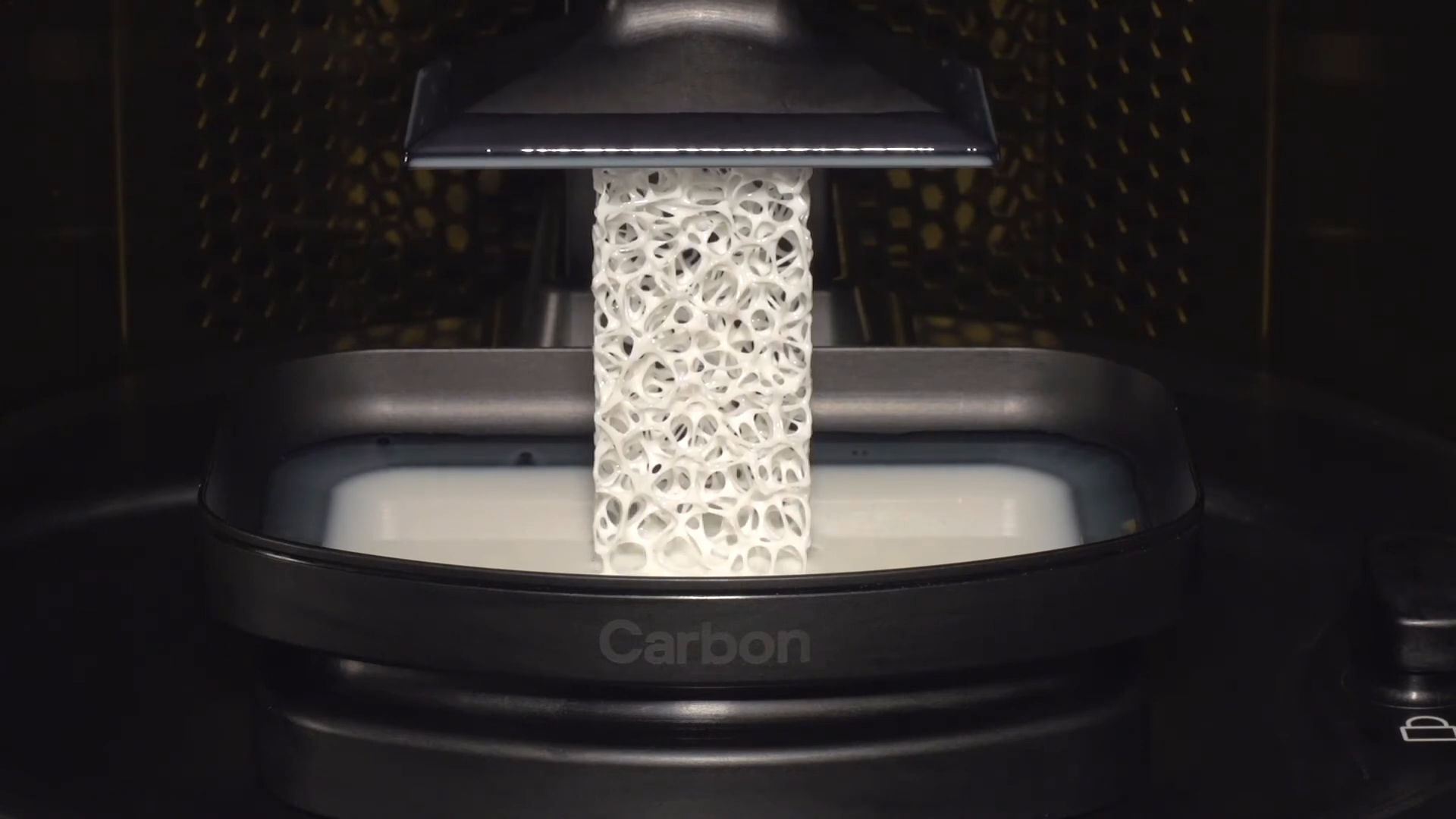

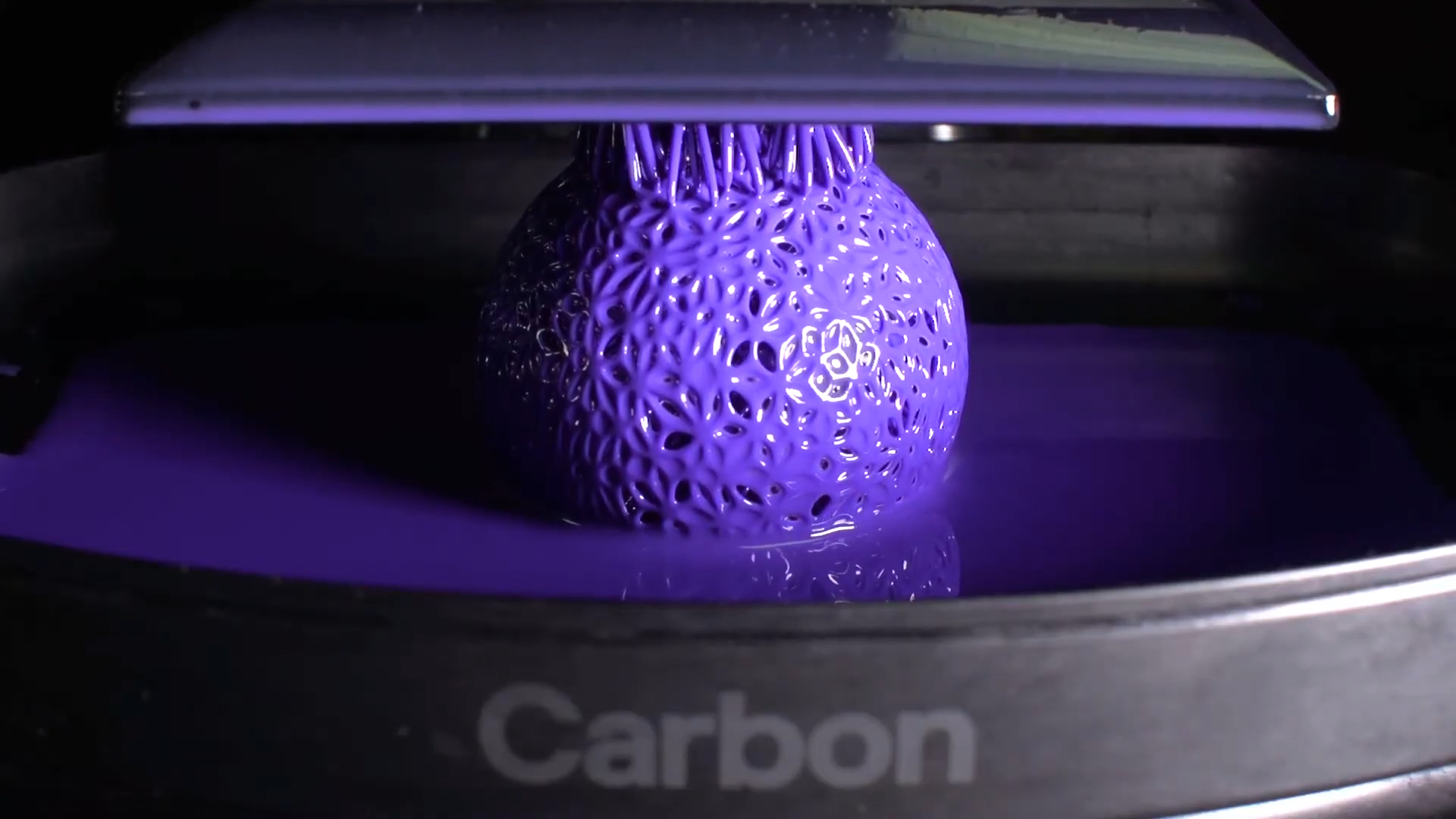

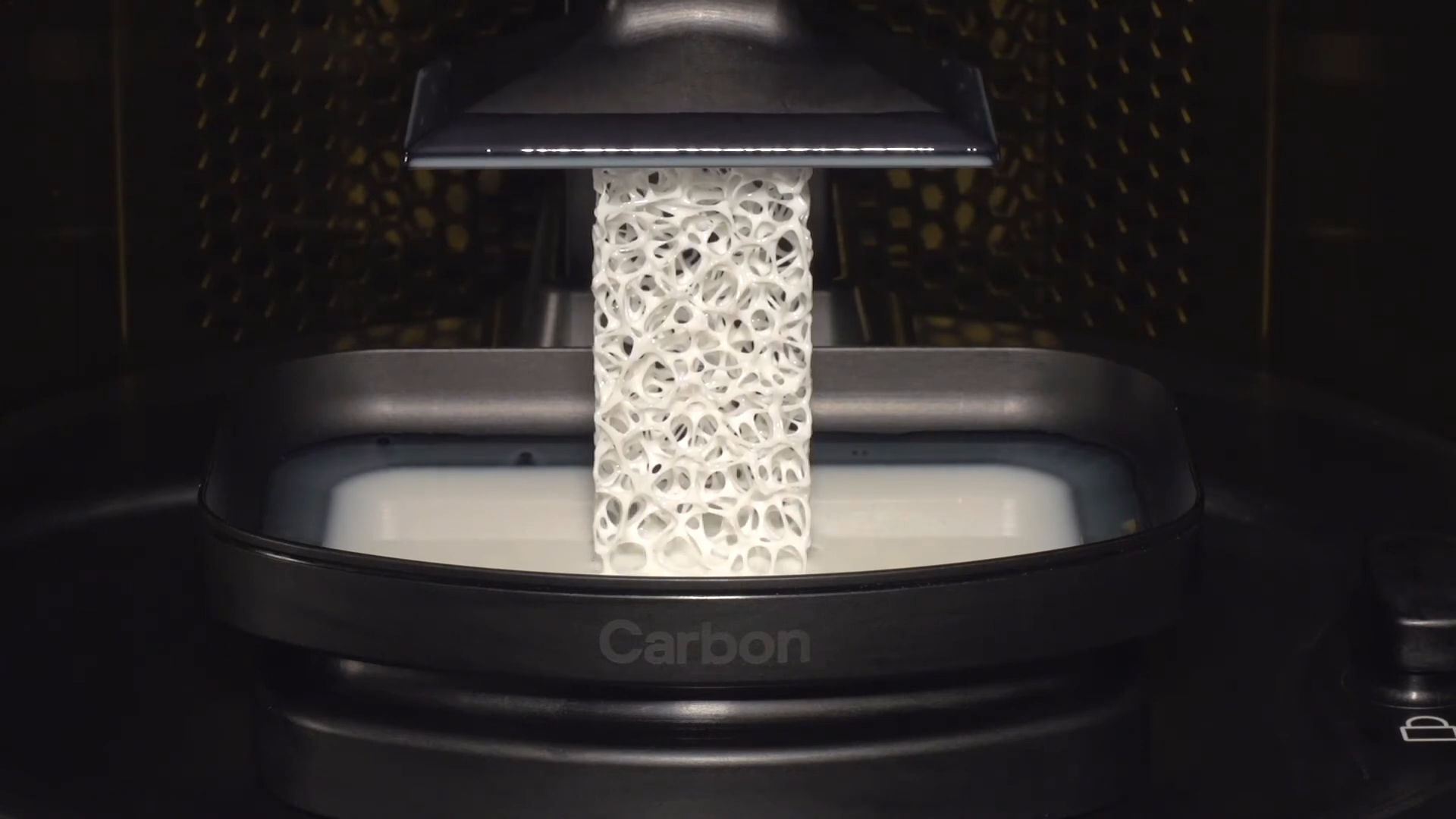

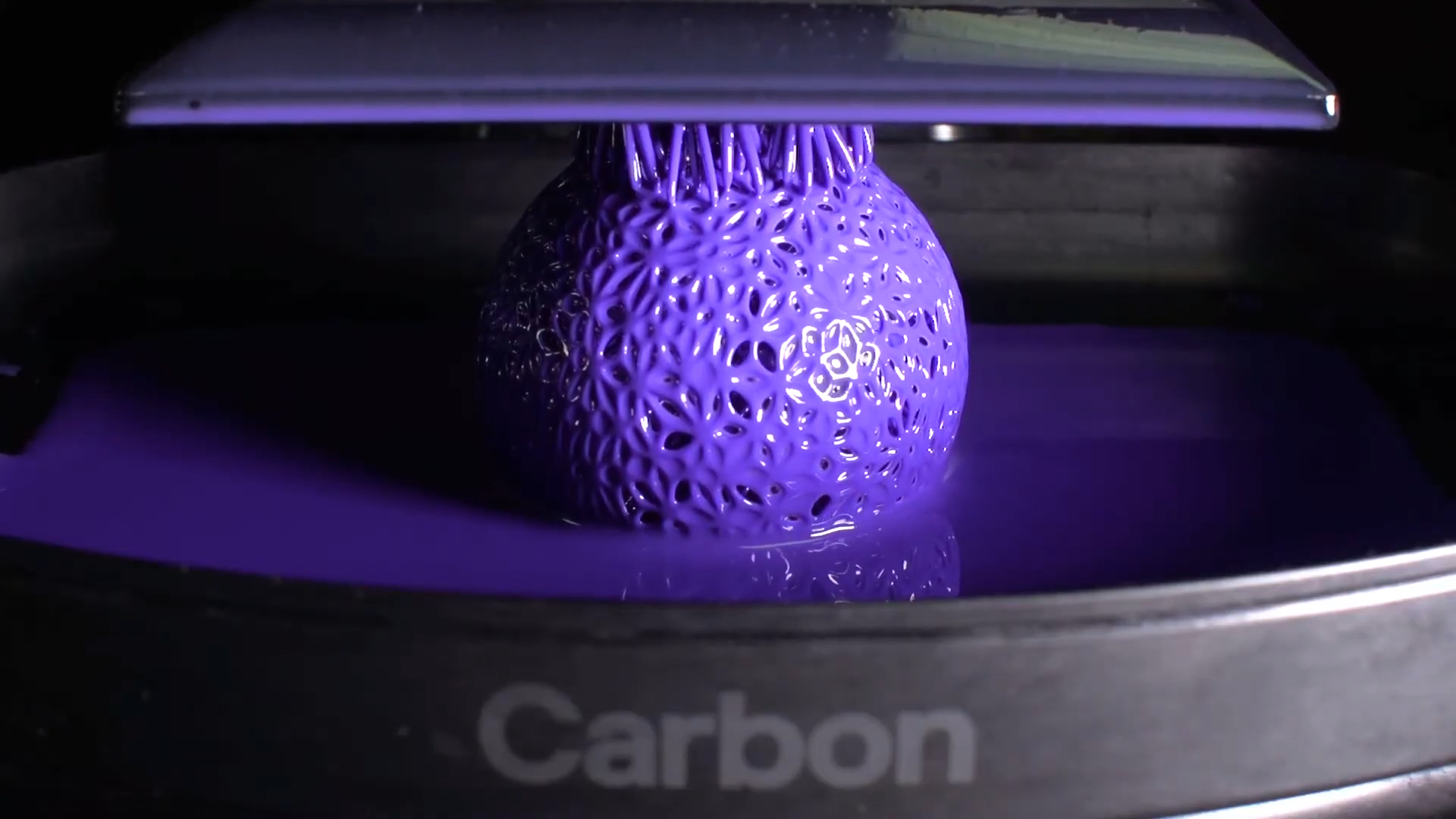

Carbon DLS utilitza un sofisticat procés de tres etapes per crear peces impreses 3D de gran qualitat. Desglossem cada component i etapa d’aquesta tecnologia innovadora.

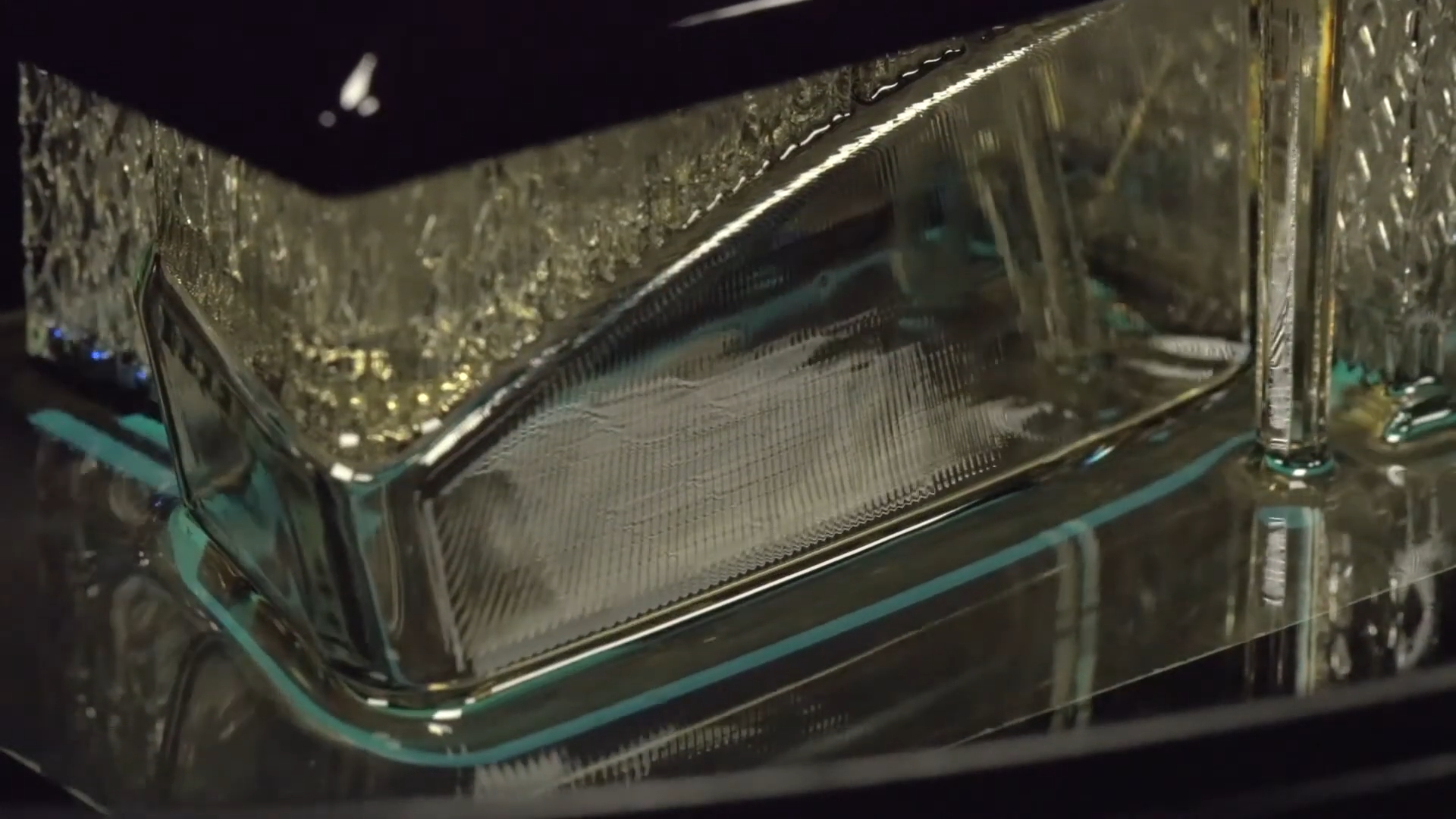

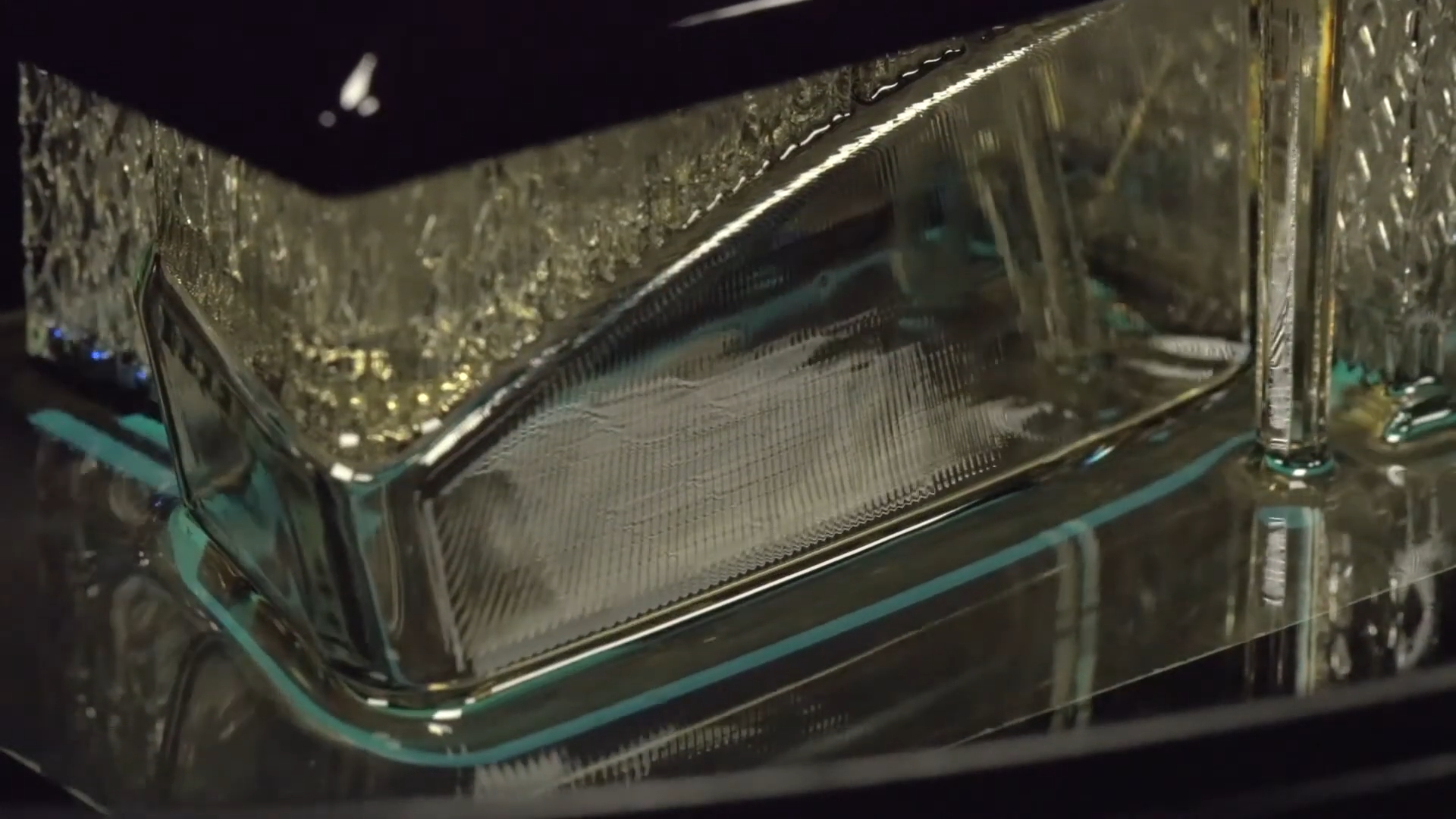

Sistema de projecció de llum digital

Font de llum UV

Projecta patrons de llum precisos

Controls Geometria de la part

Habilita detalls d'alta resolució

Emmascaratge digital

Crea imatges de secció transversal

Defineix les funcions de la part

Assegura dimensions precises

El procés de clip (producció contínua d’interfície de líquid)

Etapa 1: Configuració inicial

La resina líquida omple la cambra de construcció

Construir posicions de la plataforma a l'alçada inicial

La finestra permeable a l’oxigen es prepara per a la projecció

Etapa 2: Formació contínua

Creació de la zona morta

Capa d’oxigen fina (0,001 mm de gruix)

Evita l’adhesió de la resina a la finestra

Habilita la impressió contínua

Procés de construcció

La plataforma s’aixeca constantment

La resina flueix per sota de la part

No es necessita separació de capa

Etapa 3: curació tèrmica

Tractament al forn

Activa la química secundària

Millora les propietats materials

Garanteix la força uniforme

Característiques del procés clau

Òptica permeable a l’oxigen:

Beneficis de producció contínua:

Resultats de curació finals:

Especificacions tècniques:

| del paràmetre de procés |

Valor típic |

| Gruix de la zona morta |

~ 0,001 mm |

| Resolució de llum ultraviolada |

0,005 'quadrat |

| Volum de construcció |

7.4 'x 4.6 ' x 12.8 ' |

| Gruix mínim de la paret |

0.030 ' |

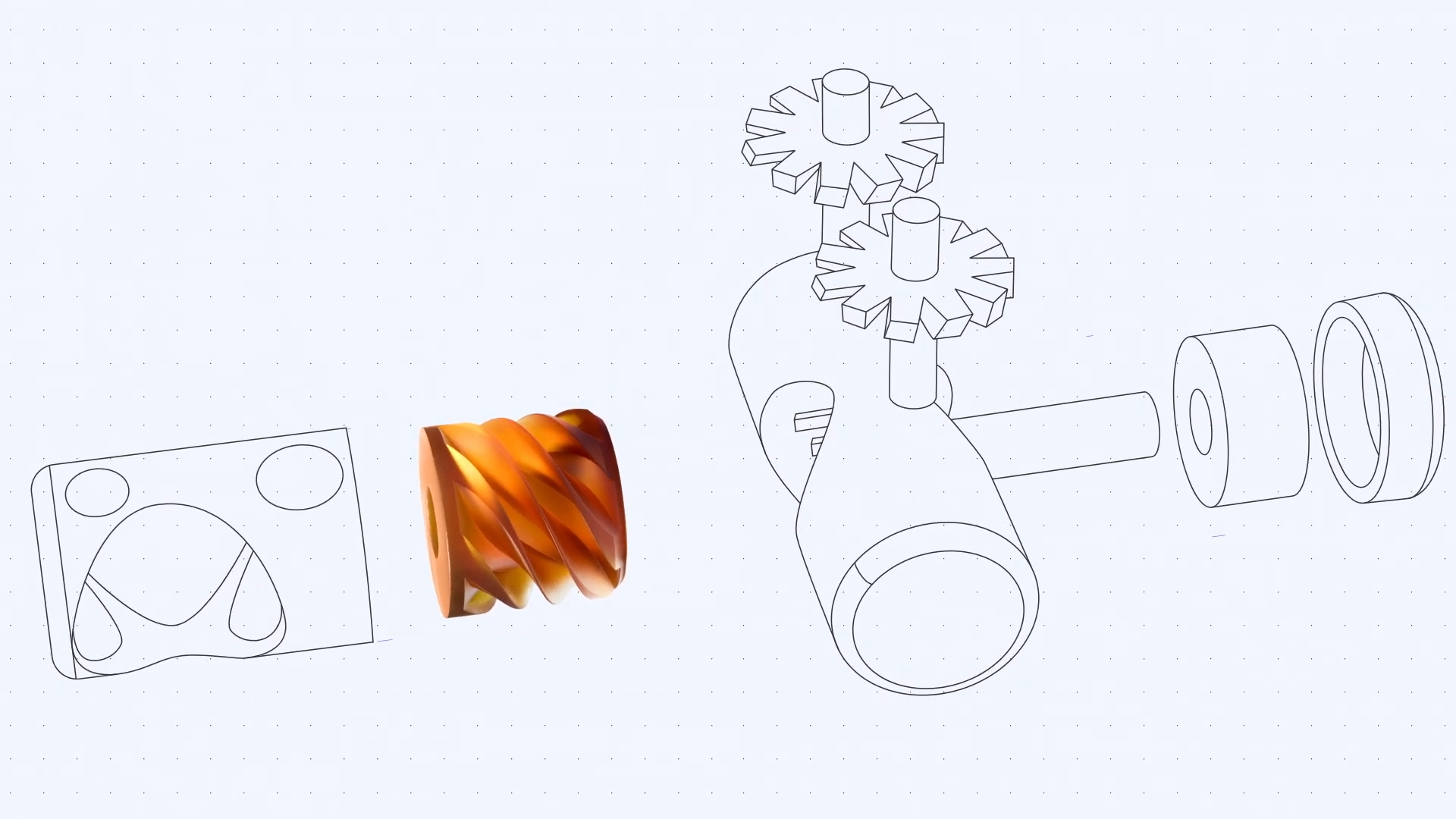

Materials utilitzats en la impressió 3D de carboni DLS

El carboni DLS Technology ofereix diverses opcions de material per satisfer diverses necessitats de fabricació. Aquests materials entren en dues categories principals: plàstics rígids i materials semblants a la goma.

Plàstics rígids

CE 221 (èster de cianat)

Propietats clau

Resistència a la temperatura extrema

Resistència química superior

Alta tolerància a la pressió

Aplicacions ideals

UMA 90 (polivalent)

Característiques

Els millors usos

Accessoris de fabricació

Productions Jigs

Prototips visuals

EPX 82 (epoxi)

Funcions

Força similar al vidre

Alta durabilitat

Resistent a l'impacte

Aplicacions

Components estructurals

Connectors

Claudàtors de càrrega

Materials semblants a la goma

EPU 40 (poliuretà elastomèric)

Propietats

Usos comuns

Sigs

Amortidors de vibracions

Components flexibles

Sil 30 (silicona)

Propietats de material Comparació de

| material |

Durabilitat |

Flexibilitat |

Resistència química |

Resistència a la calor |

| CE 221 |

Excel·lent |

Baix |

Excel·lent |

Alt |

| Uma 90 |

Bona |

Moderar -se |

Bona |

Moderar -se |

| Epx 82 |

Excel·lent |

Baix |

Bona |

Bona |

| EPU 40 |

Bona |

Alt |

Moderar -se |

Moderar -se |

| SIL 30 |

Moderar -se |

Molt alt |

Bona |

Bona |

Característiques especials de Carbo DLS

Avantatges de la tecnologia DLS de carboni

1. Per què triar DLS de carboni per a dissenys complexos?

Capacitats geomètriques avançades

Aplicacions del món real

Substitució de les aigües de calçat

Consolidació de components automobilístics

Parts lleugeres aeroespacials

Personalització del dispositiu mèdic

2. Propietats mecàniques de les parts de carboni DLS

Avantatges de la força isotròpica

Propietats uniformes

Mètriques de rendiment

Alta resistència a la tracció

Resistència a l'impacte superior

La vida de fatiga millorada

Beneficis de doble curació

Etapa de curació UV

Etapa de curació tèrmica

3. Qualitat d’acabat superficial

Característiques de la superfície

Mètriques de qualitat

Capacitats de resolució

Resolució de píxels quadrats de 0,005 '

Reproducció de detalls fins

Definició de característica nítida

Rendiment basat en la mida

| la mida |

de resolució de |

Qualitat de la superfície |

| Petit (<2 ') |

Ultra-alta |

Semblant al mirall |

| Mitjà (2-6 ') |

Alt |

Excel·lent |

| Gran (> 6 ') |

Estàndard |

Professional |

Avantatges de fabricació

No cal eliminació de pols

Minimal post-processament

Qualitat de superfície preparada per utilitzar

Resultats consistents entre lots

Beneficis addicionals

Eficiència de producció

Dissenyar la llibertat

Conjunts consolidats

Geometries optimitzades

Integració funcional

Assegurança de qualitat

Resultats repetibles

Propietats previsibles

Fabricació fiable

Consideracions i limitacions del DLS de carboni

Factors de cost

Inversió inicial: els equips premium, els materials especialitzats i la configuració del projecte requereixen un capital inicial substancial.

Costos operatius: les resines propietàries i el manteniment continuat impulsen despeses de producció més elevades que els mètodes tradicionals.

Post-processament: els passos d’acabat addicionals augmenten els costos laborals i el temps de producció.

Limitacions materials

Selecció limitada: només 8 materials base disponibles, restringir el disseny i opcions d'aplicació.

Opcions de color: Opcions mínimes de color en materials estàndard. La coloració personalitzada requereix un processament addicional.

Propietats del material: rang restringit de característiques mecàniques en comparació amb la fabricació tradicional.

Quan cal tenir en compte les alternatives

Prototips simples: FDM o SLA bàsic proporcionen solucions més ràpides i rendibles per a proves bàsiques.

Producció gran: SLS o modelat per injecció ofereixen millors economies d’escala per a volums elevats.

Projectes pressupostaris: els mètodes de fabricació tradicionals proporcionen opcions més econòmiques per:

Geometries bàsiques

Parts mecàniques simples

Producció de gran volum

Iteracions ràpides

Projectes sensibles al temps: les tecnologies d’impressió 3D estàndard ofereixen un canvi més ràpid per a dissenys senzills.

El carboni DLS destaca en peces complexes i de gran qualitat, però pot ser que no s’adapti a tots els projectes. Considereu les vostres necessitats específiques, pressupost i volum de producció abans d’escollir aquesta tecnologia.

Aplicacions de la tecnologia DLS de carboni

Aplicacions actuals de la indústria

Fabricació d’automòbils: producció de peces d’alt rendiment, components personalitzats i prototips funcionals. Habilita la consolidació i la reducció del pes.

Dispositius mèdics: crea instruments biocompatibles, eines quirúrgiques personalitzades i implants específics del pacient. Ideal per a aplicacions dentals i components de qualitat mèdica.

Productes de consum: potències de producció de components de calçat premium, habitatges electrònics i equips esportius personalitzats. Excel·lent en la creació de dissenys ergonòmics.

Components aeroespacials: proporciona peces lleugeres, sistemes de conductes complexos i eines especialitzades. Permet l’optimització del disseny per a la reducció del pes.

Capacitats de fabricació

Prototipat ràpid: iteracions de disseny ràpid i proves funcionals en poques hores. Proporciona comentaris immediats per a les millores del disseny.

Escalat de producció: transició perfecta del prototipat a la fabricació a gran escala. Permet una qualitat constant entre les proves de producció.

Personalització massiva: crea productes únics adaptats a les necessitats individuals. Potències Solucions personalitzades per a diverses indústries.

Històries d’èxit

Implementació d'Adidas: la producció de mitja entresoles revolucionades mitjançant estructures de gelosia. Va aconseguir la personalització massiva en la fabricació de calçat.

Aplicacions mèdiques: producció transformada de dispositius específics del pacient. Els temps de conducció reduïts en un 60% per a solucions mèdiques personalitzades.

L’èxit de l’automoció: disminució del recompte de peces mitjançant la consolidació. Va aconseguir una reducció de costos del 40% en la fabricació de components.

Tendències futures

Desenvolupament de materials: ampliar les opcions de material i millorar les propietats mecàniques. Introducció de materials sostenibles i basats en bio.

Progrés tècnic: augment de les velocitats i volums de creació. Implementació de sistemes d'automatització avançats.

Evolució de la indústria: avançar cap a les solucions d’inventaris digitals i la producció localitzada. Expandint -se a nous segments de mercat.

Conclusió: per què triar el carboni DLS per al vostre proper projecte?

El Carbon DLS representa un avenç innovador en la tecnologia d’impressió 3D. La seva combinació única de projecció de llum digital, òptica permeable a l’oxigen i resines programable proporciona resultats excepcionals per a aplicacions exigents. A través del seu innovador procés de clip, aquesta tecnologia permet la creació de geometries complexes anteriorment impossibles amb els mètodes de fabricació tradicionals.

Si bé el DLS de carboni pot comportar costos inicials més elevats, la seva capacitat per produir peces funcionals d’alta qualitat la converteix en una opció excel·lent per a projectes innovadors que exigeixen un rendiment superior. A mesura que aquesta tecnologia continua revolucionant la fabricació a través de les indústries, des de l’automoció fins als dispositius mèdics, ofereix una llibertat de producció i capacitats de producció sense precedents. Per als projectes que requereixen qualitat, coherència i geometries excepcionals, el carboni DLS presenta una solució convincent per a la fabricació de propera generació.

Esteu a punt per transformar el vostre procés de fabricació?

Porteu el vostre desenvolupament de productes al següent nivell amb la tecnologia avançada de carboni DLS de MFG. Tant si necessiteu prototips complexos o parts preparades per a la producció, el nostre equip expert proporciona resultats excepcionals.

Fonts de referència

Tecnologia d'impressió 3D de carboni DLS

Preguntes freqüentment sobre el carboni DLS

P1: Quin és el gruix mínim de la paret possible amb el DLS de carboni?

R: El gruix mínim de paret recomanat és de 0,030 '(0,762 mm). Això garanteix la integritat estructural i la formació adequada de funcions durant la impressió.

P2: Quant de temps triga el procés d’impressió de carboni DLS?

R: Els temps d’impressió varien segons la mida i la complexitat. La majoria de les parts completen la impressió en 1-3 hores, a més de 2-4 hores addicionals per a la cura tèrmica al forn.

P3: Es poden pintar o acolorir peces de carboni DLS?

A: Sí. Les parts de carboni DLS accepten processos de pintura i pintura estàndard. Tot i això, el post-processament de color afegeix un temps addicional i un cost a la producció.

P4: Quina és la mida màxima de creació per a la impressió de carboni DLS?

R: L’àrea de creació típica és de 7.4 'x 4.6 ' x 12.8 '. Parts superiors a 4 ' x 4 'x 6 ' requereixen una revisió manual per obtenir resultats òptims d'impressió.

P5: Els materials de carboni DLS són segurs i biocompatibles?

R: Seleccioneu Materials com SIL 30 i RPU 70 són biocompatibles i adequats per a aplicacions de contacte d’aliments. Cada material requereix una certificació específica per a ús previst.

P6: Com es compara el cost amb els mètodes de fabricació tradicionals?

R: El carboni DLS sol costar més per part per a petits volums. Tot i això, es fa rendible per a les geometries complexes i la producció de mida mitjana on els costos d’eines serien prohibitius.

P7: Quin tipus de post-processament es requereix per a les parts del DLS de carboni?

R: La majoria de les parts requereixen un curat tèrmic després de la impressió. El post -processament addicional depèn de l’aplicació: des de l’eliminació de suport simple fins a l’acabat superficial per a parts estètiques.