Gondolkozott már azon azon, hogy a gyártók hogyan hoznak létre összetett alkatrészeket az erő és a pontosság tökéletes keverékével? Írja be a Carbon DLS -t (Digital Light Synthesis), egy úttörő 3D nyomtatási technológiát, amely átalakítja a modern gyártást. A hagyományos módszerekkel ellentétben a szén DLS egyesíti a digitális fény vetületét az oxigén-áteresztő optikával és a programozható gyantákkal, hogy kivételes eredményeket hozzon létre.

Forradalmi klip -folyamatán keresztül ez a technológia áthidalja a szakadékot a prototípus -készítés és a gyártás gyártása között. Az autóalkatrészektől az orvostechnikai eszközökig a Carbon DLS nem csak másképp nyomtatást - jobb termékeket hoz létre. Vizsgáljuk meg, hogy ez az innováció hogyan alakítja át a gyártási lehetőségeket.

Csatlakozzon hozzánk, hogy mélyen belemerüljön a szén DLS technológiába! Megvizsgáljuk az összes alapvető szempontot - az alapvető műveletektől az anyagválasztásig, valamint a forradalmi 3D nyomtatási módszer előnyeit és hátrányait.

Mi az a szén DLS?

A szén digitális fény szintézise (DLS) úttörő ugrást jelent a 3D nyomtatási technológiában. Egyesíti a digitális fény vetületét, az oxigén áteresztő optikát és a programozható folyékony gyantákat, hogy kiváló minőségű, termelési fokozatú alkatrészeket hozzon létre. Ez az innovatív technológia elválasztja magát azáltal, hogy kivételes tartóssággal, pontossággal és kiváló felszíni kivitelű alkatrészeket állít elő.

Hogyan különbözik a szén DLS a többi 3D nyomtatási módszertől?

Összehasonlítás a sztereolitográfiával (SLA)

Kikeményedési folyamat

Erőfejlesztés

Termelési sebesség

Összehasonlítás a Polyjet 3D nyomtatással

Anyagi tulajdonságok

Felületi minőség

Termelési hatékonyság

Összehasonlítás az olvasztott lerakódási modellezéssel (FDM)

Szerkezeti integritás

Részletfelbontás

Anyagi lehetőségek

Hogyan működik a szén DLS?

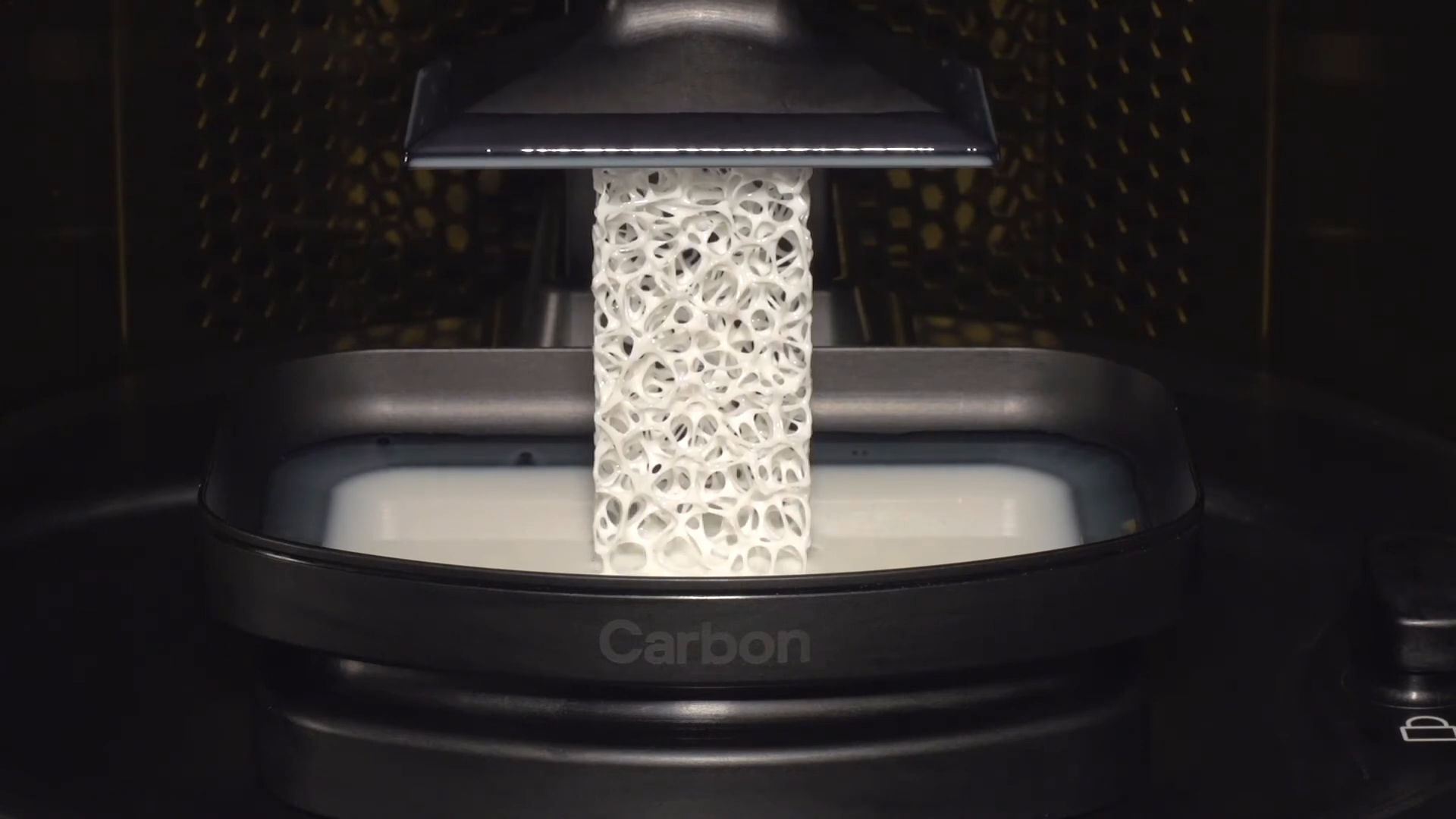

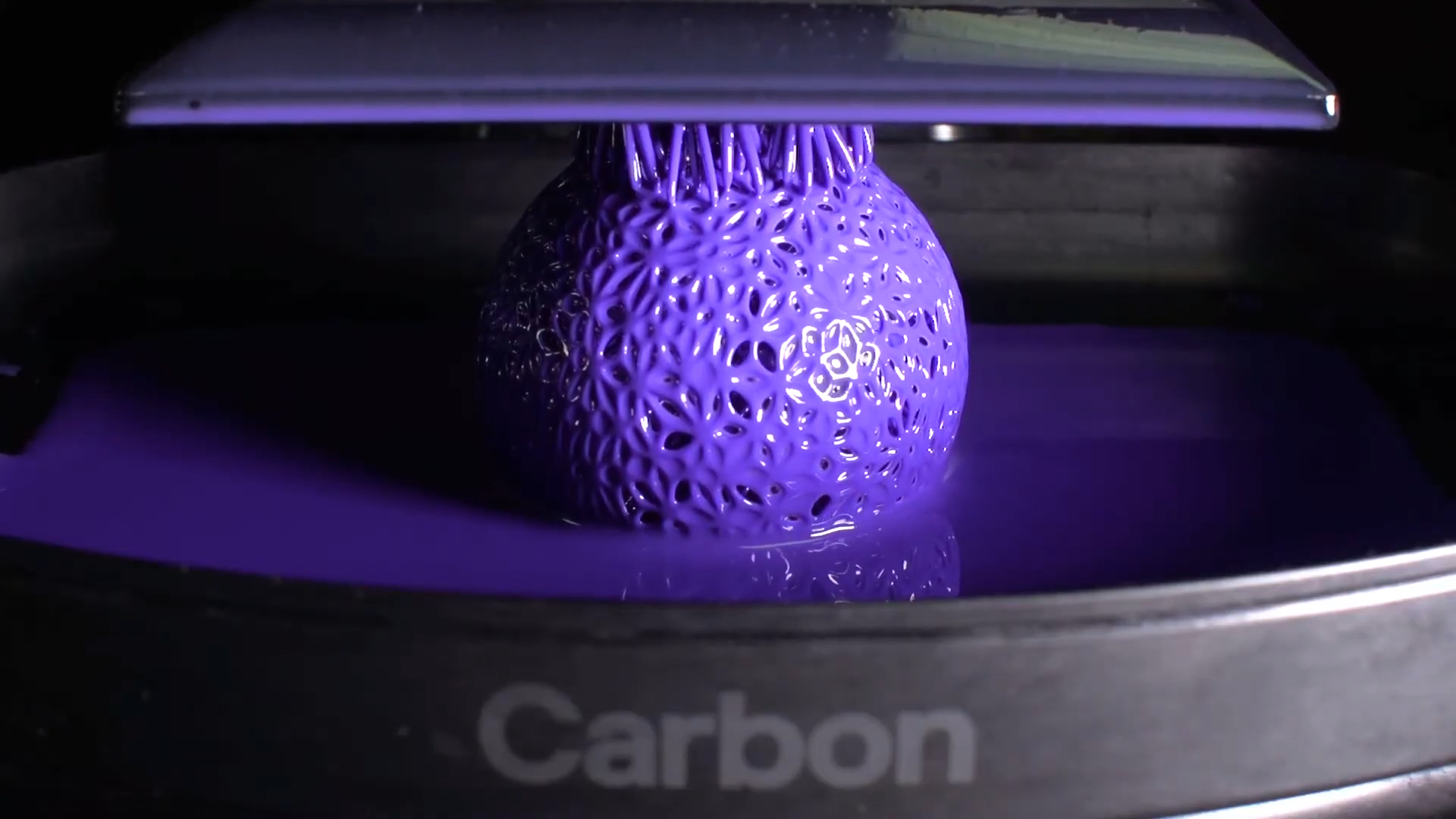

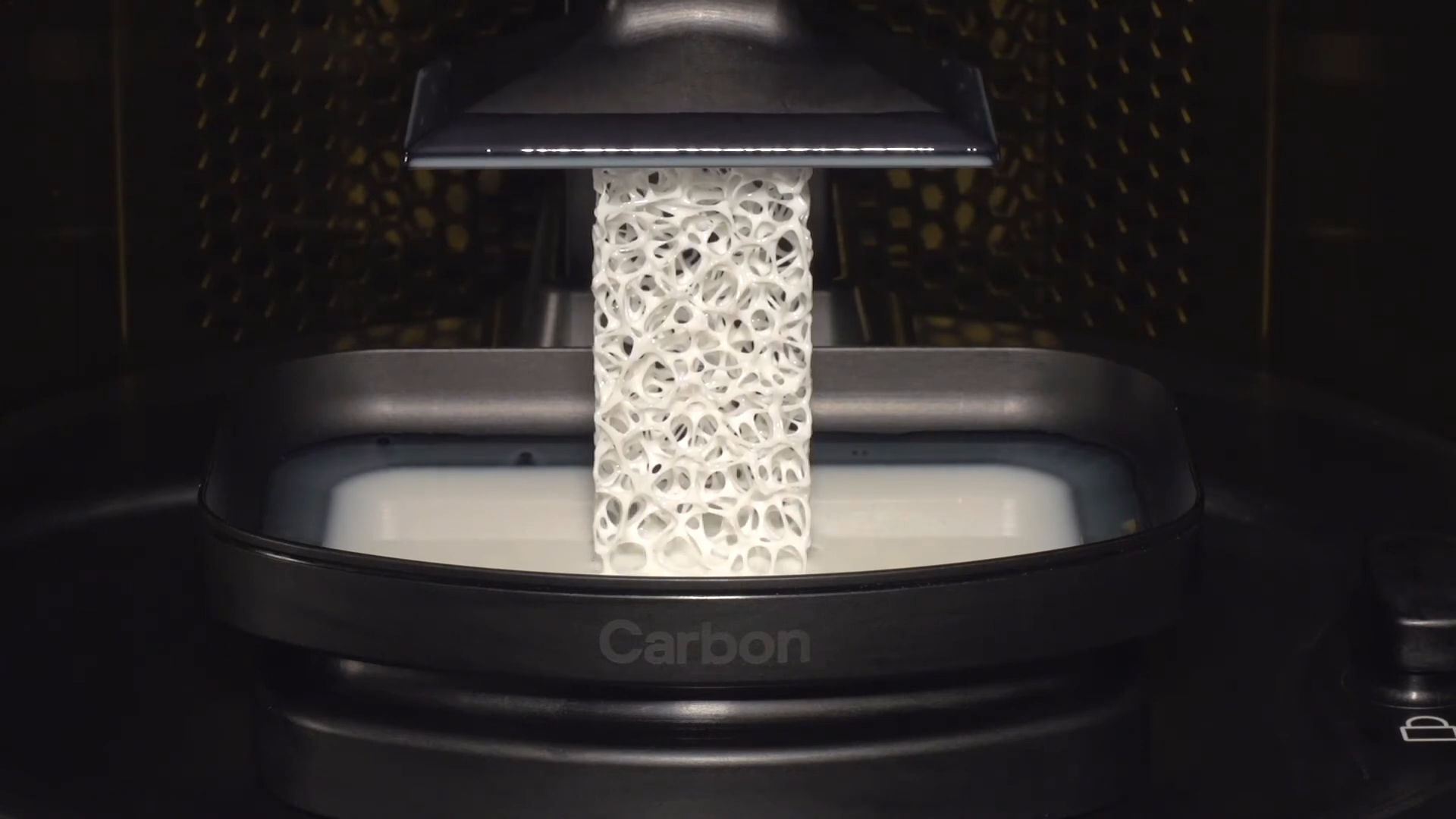

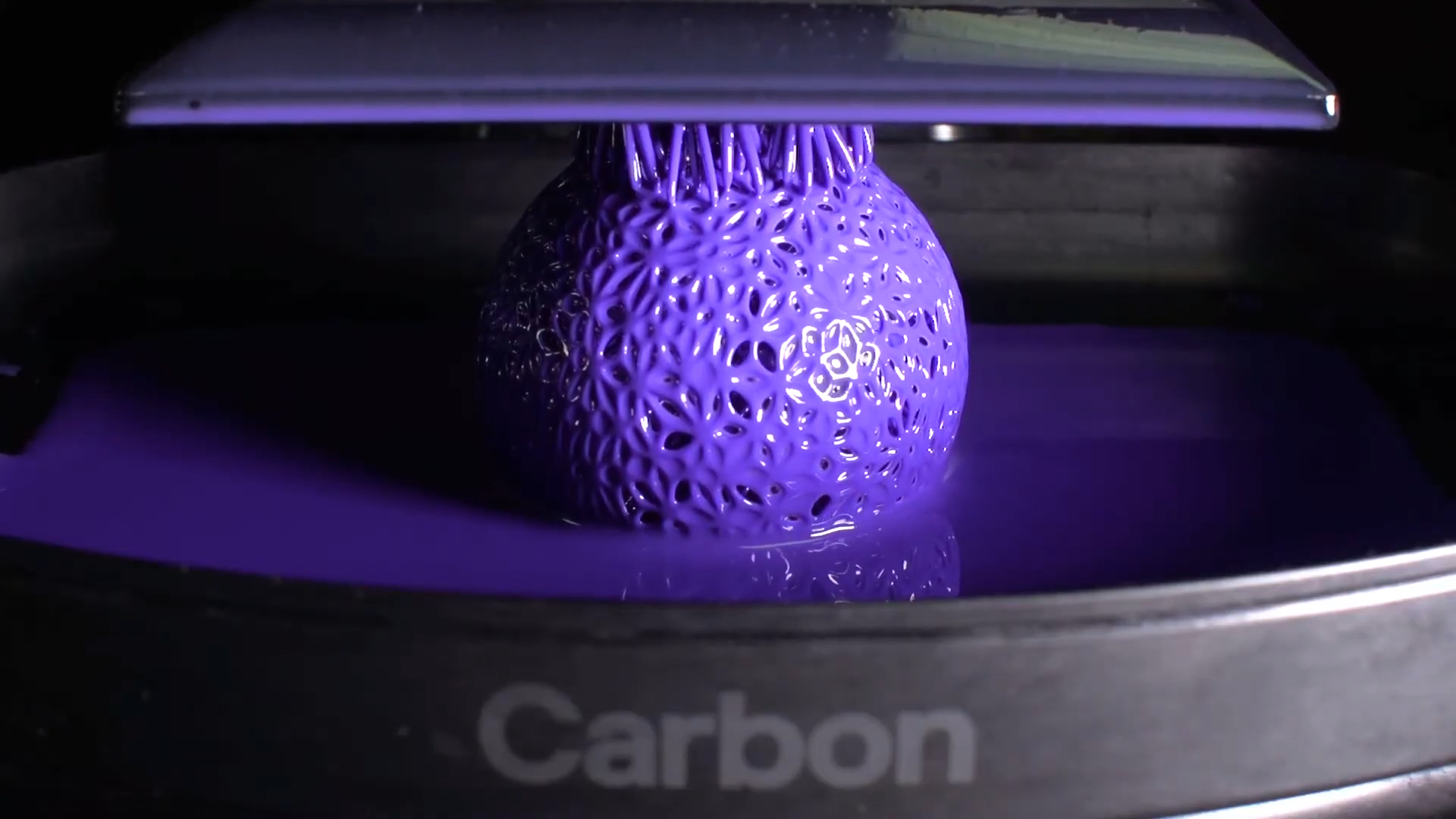

A Carbon DLS kifinomult háromlépcsős eljárást alkalmaz a kiváló minőségű 3D-s nyomtatott alkatrészek létrehozására. Bontjuk le az innovatív technológia minden alkotóelemét és szakaszát.

Digitális fény vetítő rendszer

UV fényforrás

Projektek pontos fényminták

Vezérli az alkatrész geometriáját

Engedélyezi a nagy felbontású részleteket

Digitális maszkolás

Keresztmetszeti képeket készít

Meghatározza a rész jellemzőit

Biztosítja a pontos dimenziókat

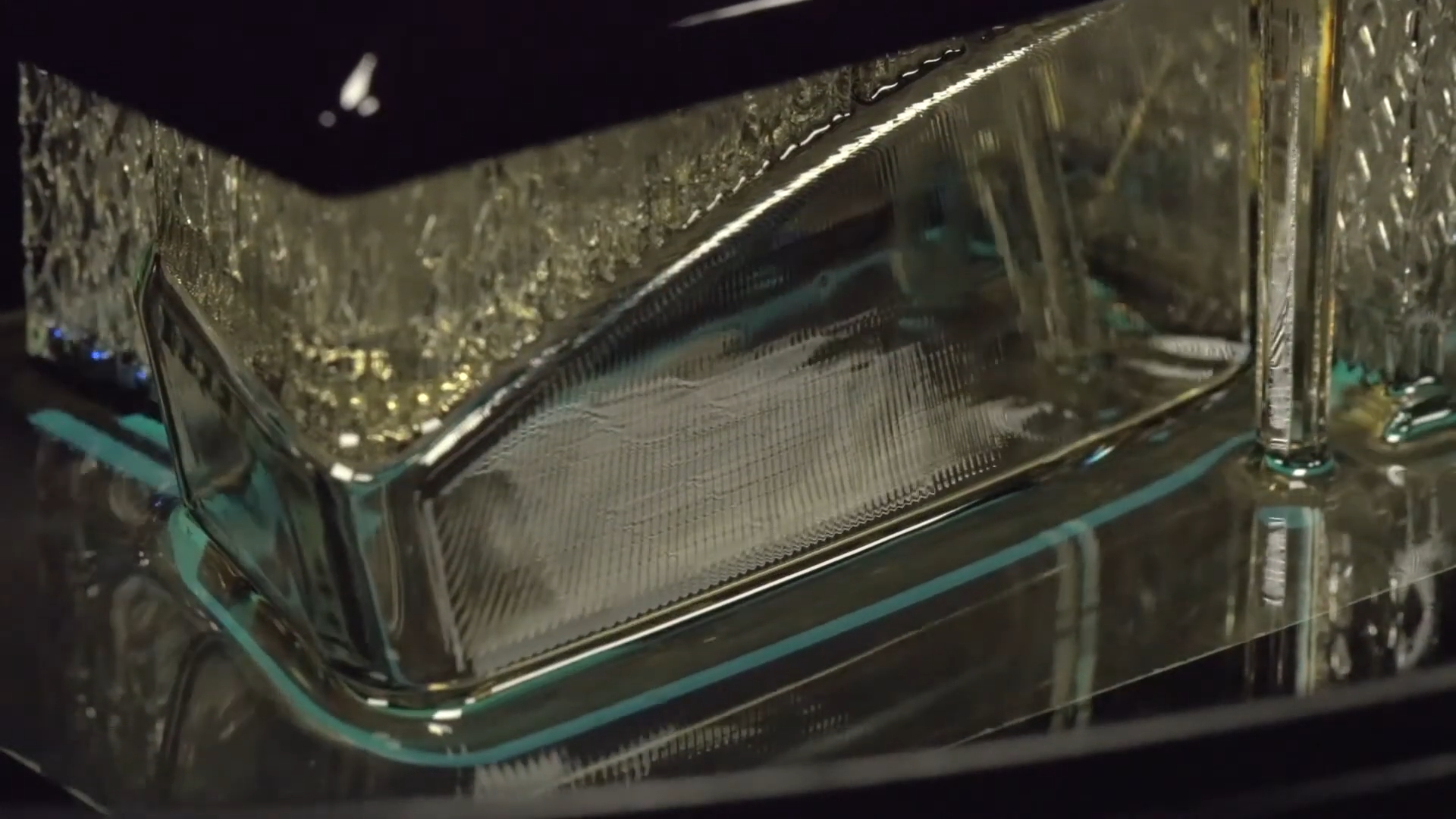

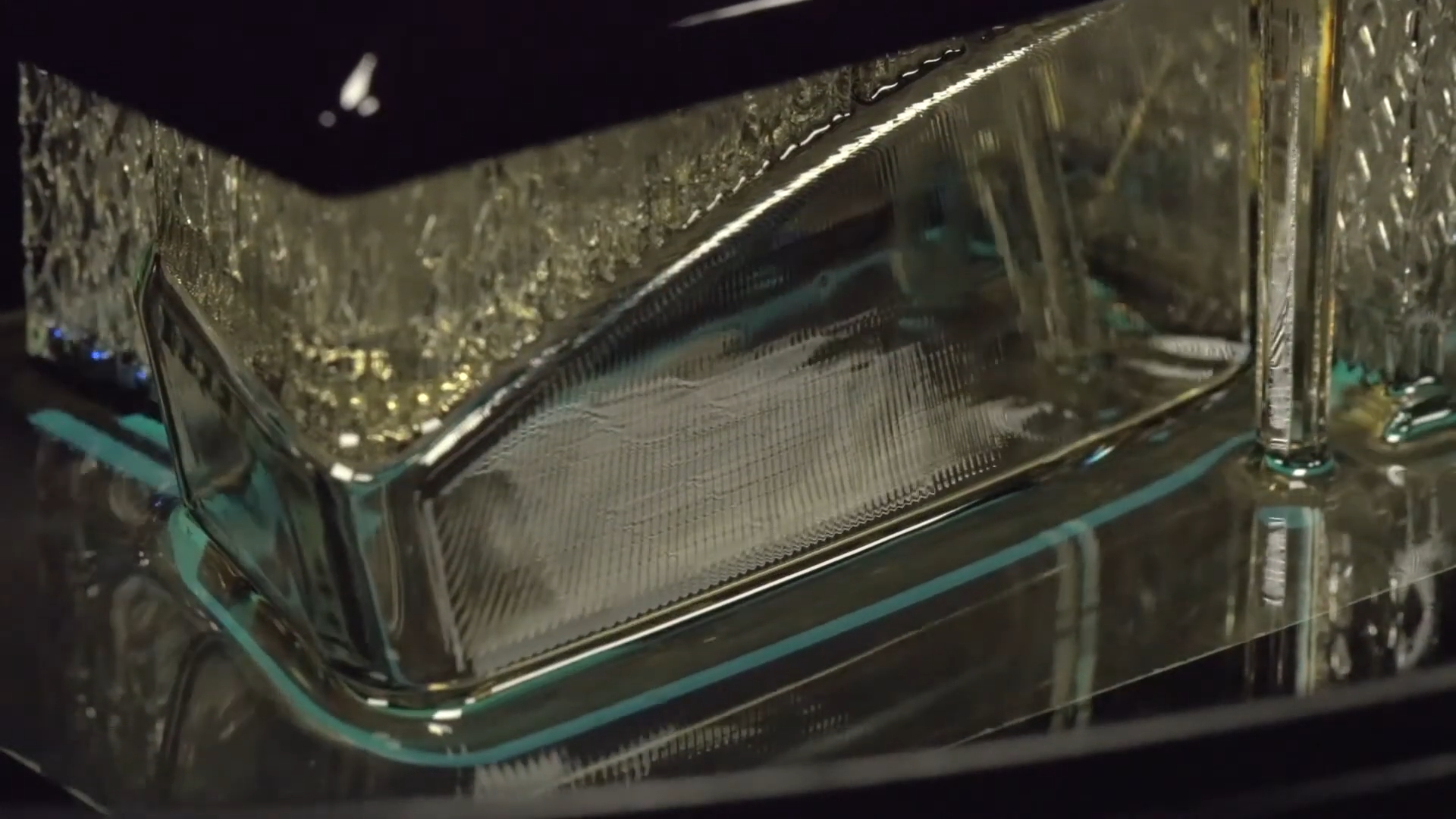

A klip folyamat (folyamatos folyékony interfész előállítás)

1. szakasz: Kezdeti beállítás

A folyékony gyanta kitölti az építkezési kamrát

Építsen platformpozíciókat a kezdési magasságban

Az oxigén áteresztő ablak előkészíti a vetületet

2. szakasz: Folyamatos formáció

Holt zóna létrehozása

Vékony oxigénréteg (0,001 mm vastag)

Megakadályozza a gyanta tapadását az ablakhoz

Engedélyezi a folyamatos nyomtatást

Építési folyamat

A platform folyamatosan emelkedik

Gyanta folyik a rész alatt

Nincs szükség réteg elválasztására

3. szakasz: Termális kikeményedés

Sütő kezelés

Aktiválja a másodlagos kémiát

Fokozza az anyag tulajdonságait

Biztosítja az egységes erőt

Kulcsfontosságú folyamat jellemzői

Oxigén áteresztő optika:

Konzisztens holt zónát hoz létre

Fenntartja a folyékony felületet

Megakadályozza az alkatrész tapadását

Folyamatos termelési előnyök:

Végső kikeményedési eredmények:

Műszaki előírások:

| A folyamatparaméterek |

tipikus értéke |

| Holt zóna vastagsága |

~ 0,001 mm |

| UV fényfelbontás |

0,005 'négyzet |

| Építési kötet |

7.4 'X 4.6 ' X 12.8 ' |

| Minimális falvastagság |

0,030 ' |

A szén DLS 3D nyomtatásban használt anyagok

A Carbon DLS technológia különféle anyagi lehetőségeket kínál a különféle gyártási igények kielégítésére. Ezek az anyagok két fő kategóriába tartoznak: merev műanyagok és gumiszerű anyagok.

Merev műanyag

CE 221 (Cianát -észter)

UMA 90 (többcélú)

Jellemzők

A legjobb felhasználások

Gyártó berendezések

Termelési kocsik

Vizuális prototípusok

EPX 82 (epoxi)

Jellemzők

Üvegszerű erő

Nagy tartósság

Ütésálló

Alkalmazások

Szerkezeti alkatrészek

Csatlakozók

Teherbíró tartókonzolok

Gumiszerű anyagok

EPU 40 (elasztomer poliuretán)

Tulajdonságok

Általános felhasználások

Pecsétek

Rezgéscsillapítók

Rugalmas alkatrészek

SIL 30 (szilikon)

Tulajdonság

Biokompatibilis

Alacsony keménység

Nagy könny ellenállás

Alkalmazások

Orvostechnikai eszközök

Hordható termékek

Bőrkontaktív tárgyak

Anyagtulajdonságok összehasonlító

| anyagok |

tartósság |

rugalmasság |

kémiai ellenállás |

hőállóság |

| CE 221 |

Kiváló |

Alacsony |

Kiváló |

Magas |

| UMA 90 |

Jó |

Mérsékelt |

Jó |

Mérsékelt |

| EPX 82 |

Kiváló |

Alacsony |

Jó |

Jó |

| EPU 40 |

Jó |

Magas |

Mérsékelt |

Mérsékelt |

| SIL 30 |

Mérsékelt |

Nagyon magas |

Jó |

Jó |

A Carbo DLS különleges jellemzői

A szén DLS technológia előnyei

1. Miért válassza a szén DLS -t az összetett mintákhoz?

Fejlett geometriai képességek

Valós alkalmazások

Lábbeli középtalp csere

Autóalkatrész konszolidáció

Repülőgép könnyű alkatrészek

Orvostechnikai eszköz testreszabás

2. A szén DLS alkatrészek mechanikai tulajdonságai

Izotróp erő előnyei

Egységes tulajdonságok

Teljesítménymutatók

Kettős-károsodás előnyei

3. felületi kivitel minősége

Felületi jellemzők

Minőségi mutatók

Üvegszerű simaság

Minimális rétegvonalak

Szakmai megjelenés

Felbontási képességek

0,005 'négyzet alakú pixel felbontás

Finom részletek reprodukciója

Éles szolgáltatásdefiníció

Méret-alapú teljesítmény-

| alkatrész méret |

felbontás |

felületminőség |

| Kicsi (<2 ') |

Rendkívül magas |

Tükörszerű |

| Közepes (2-6 ') |

Magas |

Kiváló |

| Nagy (> 6 ') |

Standard |

Szakmai |

Gyártási előnyök

Nincs szükség por eltávolítására

Minimális utófeldolgozás

Felhasználásra kész felületminőség

Konzisztens eredmények a tételek között

További előnyök

Termelési hatékonyság

Tervezési szabadság

Minőségbiztosítás

A szén DLS megfontolásai és korlátai

Költségtényezők

Kezdeti beruházás: A prémium berendezések, a speciális anyagok és a projektek beállítása jelentős előzetes tőkét igényel.

Működési költségek: A védett gyanták és a folyamatos karbantartás magasabb termelési költségeket eredményez, mint a hagyományos módszerek.

UTAZIKAI FELTÉTEL: További befejezési lépések növelik a munkaerőköltségeket és a termelési időt.

Anyagi korlátozások

Korlátozott választás: Csak 8 alapanyag áll rendelkezésre, korlátozva a tervezési és alkalmazási lehetőségeket.

Színes lehetőségek: Minimális színválaszték a standard anyagokban. Az egyedi színezés további feldolgozást igényel.

Anyagtulajdonságok: Korlátozott mechanikai tulajdonságok tartománya a hagyományos gyártáshoz képest.

Mikor vegye figyelembe az alternatívákat

Egyszerű prototípusok: Az FDM vagy az alap SLA gyorsabb, költséghatékonyabb megoldásokat kínál az alapteszteléshez.

Nagy termelés: Az SLS vagy a fröccsöntés jobb méretgazdaságosságot kínál a magas mennyiséghez.

Költségvetési projektek: A hagyományos gyártási módszerek gazdaságosabb lehetőségeket kínálnak:

Időérzékeny projektek: A szokásos 3D nyomtatási technológiák gyorsabb fordulást kínálnak az egyszerű tervekhez.

A Carbon DLS komplex, kiváló minőségű alkatrészekben kiemelkedik, de lehet, hogy nem felel meg minden projektnek. Vegye figyelembe az Ön sajátos igényeit, költségvetését és termelési mennyiségét, mielőtt ezt a technológiát választaná.

A szén DLS technológia alkalmazása

Jelenlegi ipari alkalmazások

Autóipari gyártás: nagy teljesítményű alkatrészek, egyedi alkatrészek és funkcionális prototípusok előállítása. Engedélyezi az alkatrész -konszolidációt és a súlycsökkentést.

Orvosi eszközök: Biokompatibilis eszközöket, egyedi sebészeti eszközöket és beteg-specifikus implantátumokat hoz létre. Ideális fogászati alkalmazásokhoz és orvosi minőségű alkatrészekhez.

Fogyasztási termékek: Powers prémium lábbeli alkatrészek, elektronikai házak és egyedi sporteszközök gyártása. Kitűnő az ergonómikus tervek létrehozásában.

Repülési alkatrészek: Könnyű alkatrészeket, komplex vezetékeket és speciális szerszámokat szállít. Engedélyezi a súlycsökkentés tervezési optimalizálását.

Gyártási képességek

Gyors prototípuskészítés: Gyors tervezési iterációk és funkcionális tesztelés órákon belül. Azonnali visszajelzést nyújt a tervezési fejlesztésekhez.

Termelési méretezés: Zökkenőmentes átmenet a prototípus-készítéstől a teljes méretű gyártáshoz. Lehetővé teszi a következetes minőséget a termelési futások során.

Tömeges testreszabás: Az egyedi igényekhez igazított egyedi termékeket hoz létre. Powers személyre szabott megoldások a különféle iparágak számára.

Sikertörténetek

Adidas megvalósítása: Forradalmasított középtalp -termelés rácsszerkezetek révén. Elérte a tömeges testreszabást a lábbeli gyártásában.

Orvosi alkalmazások: Transzformált beteg-specifikus eszköztermelés. Az egyedi orvosi megoldások esetében 60% -kal csökkentette az átfutási időket.

Autóipari siker: A konszolidáció révén csökkent a részszám. 40% -os költségcsökkentést ért el az alkatrészek gyártásában.

A jövőbeli trendek

Anyagfejlesztés: Az anyagi lehetőségek bővítése és a mechanikai tulajdonságok fokozása. A fenntartható és bio-alapú anyagok bevezetése.

Műszaki fejlődés: Az építési sebességek és kötetek növelése. Fejlett automatizálási rendszerek megvalósítása.

Ipari evolúció: A digitális készletmegoldások és a lokalizált termelés felé történő mozgás. Az új piaci szegmensekké történő kiterjesztés.

Következtetés: Miért válassza a szén DLS -t a következő projekthez?

A szén DLS úttörő fejlődést jelent a 3D nyomtatási technológiában. A digitális fény vetületének, az oxigén áteresztő optikájának és a programozható gyantáknak az egyedi kombinációja kivételes eredményeket eredményez az igényes alkalmazásokhoz. Az innovatív klipfolyamat révén ez a technológia lehetővé teszi a hagyományos gyártási módszerekkel korábban lehetetlen komplex geometriák létrehozását.

Noha a szén-dioxid-DLS magasabb kezdeti költségeket vonhat maga után, a magas színvonalú, funkcionális alkatrészek előállításának képessége kiváló választást jelent az innovatív projektek számára, amelyek kiváló teljesítményt igényelnek. Mivel ez a technológia továbbra is forradalmasítja a gyártást az iparágakban, az autóipartól az orvostechnikai eszközökig, példátlan tervezési szabadságot és termelési képességeket kínál. Kivételes minőséget, konzisztenciát és összetett geometriákat igénylő projektek esetén a szén DLS lenyűgöző megoldást kínál a következő generációs gyártáshoz.

Készen áll a gyártási folyamat átalakítására?

Vigye a termékfejlesztését a következő szintre az MFG fejlett szén DLS technológiájával. Függetlenül attól, hogy összetett prototípusokra vagy termelésre kész alkatrészekre van szüksége, szakértői csapatunk kivételes eredményeket hoz.

Referenciaforrások

Szén DLS 3D nyomtatási technológia

Gyakran feltett kérdések a szén DLS -ről

1. kérdés: Mi lehetséges a minimális falvastagság a szén DLS -sel?

V: A minimális ajánlott falvastagság 0,030 '(0,762 mm). Ez biztosítja a szerkezeti integritást és a megfelelő szolgáltatás kialakulását a nyomtatás során.

2. kérdés: Mennyi ideig tart a szén DLS nyomtatási folyamat?

V: A nyomtatási idők méretétől és összetettségétől függően változnak. A legtöbb alkatrész 1-3 órán belül teljes nyomtatást, plusz további 2-4 órát a sütőben a termikus gyógyításhoz.

3. kérdés: A szén DLS alkatrészeit festeni vagy színezni lehet?

V: Igen. A szén DLS alkatrészei elfogadják a szabványos festési és színezési folyamatokat. A szín utáni feldolgozása azonban extra időt és költségeket ad a gyártáshoz.

4. kérdés: Mekkora a maximális építési méret a szén DLS nyomtatáshoz?

V: A tipikus építési terület 7,4 'x 4,6 ' x 12,8 '. A 4 ' x 4 'x 6 ' -ot meghaladó részek kézi felülvizsgálatot igényelnek az optimális nyomtatási eredményekhez.

5. kérdés: A szén DLS-anyagok élelmiszer-biztonságosak és biokompatibilisek?

V: A kiválasztott anyagok, mint például a SIL 30 és az RPU 70, biokompatibilisek és alkalmasak az élelmiszer -érintkezési alkalmazásokhoz. Mindegyik anyaghoz specifikus tanúsítást igényel a rendeltetésszerű felhasználáshoz.

6. kérdés: Hogyan hasonlít a költségek a hagyományos gyártási módszerekkel?

V: A szén -dioxid -DL -k általában több részenként fizetnek a kis mennyiségeknél. Ugyanakkor költséghatékonyvá válik a komplex geometriák és a közepes méretű termelési futások esetében, ahol a szerszámok költségei megfizethetetlenek.

7. kérdés: Milyen utófeldolgozás szükséges a szén DLS alkatrészekhez?

V: A legtöbb alkatrész nyomtatás után hőkezelésre van szükség. A további utófeldolgozás az alkalmazástól függ - az egyszerű tartótól az esztétikai alkatrészek felületének felületének befejezéséig.