Jeste li se ikad zapitali kako proizvođači stvaraju složene dijelove sa savršenim mješavinom snage i preciznosti? Uđite u CARBON DLS (digitalna sinteza svjetla), revolucionarna tehnologija 3D ispisa koja transformira modernu proizvodnju. Za razliku od tradicionalnih metoda, Carbon DLS kombinira digitalnu projekciju svjetla s optikom propusnom kisikom i programibilnim smolama kako bi stvorio izuzetne rezultate.

Kroz svoj revolucionarni proces isječka, ova tehnologija premošćuje jaz između prototipa i proizvodnje. Od automobilskih dijelova do medicinskih uređaja, ugljični DLS ne samo da tiska samo drugačije - stvara bolje proizvode. Istražimo kako ova inovacija preoblikova mogućnosti proizvodnje.

Pridružite nam se za duboki zaron u Carbon DLS tehnologiju! Istražit ćemo sve bitne aspekte - od osnovnih operacija do materijalnih izbora, plus prednosti i nedostatke ove revolucionarne metode 3D ispisa.

Što je ugljični DLS?

Sinteza digitalne svjetlosti ugljika (DLS) predstavlja revolucionarni skok u tehnologiji 3D ispisa. Kombinira projekciju digitalne svjetlosti, optiku propusnu kisiku i programibilne tekuće smole kako bi stvorio visokokvalitetne dijelove proizvodnje. Ova se inovativna tehnologija izdvaja izrađujući komponente s izuzetnom izdržljivošću, preciznošću i vrhunskom površinskom završetkom.

Po čemu se ugljični DL -ovi razlikuju od ostalih metoda 3D ispisa?

Usporedba sa stereolitografijom (SLA)

Postupak stvrdnjavanja

Razvoj snage

Brzina proizvodnje

Usporedba s 3D ispisa o Polytetom

Svojstva materijala

Kvaliteta površine

Učinkovitost proizvodnje

Usporedba s spojenim modeliranjem taloženja (FDM)

Strukturni integritet

Detalj razlučivosti

Opcije materijala

Kako djeluju ugljični DLS?

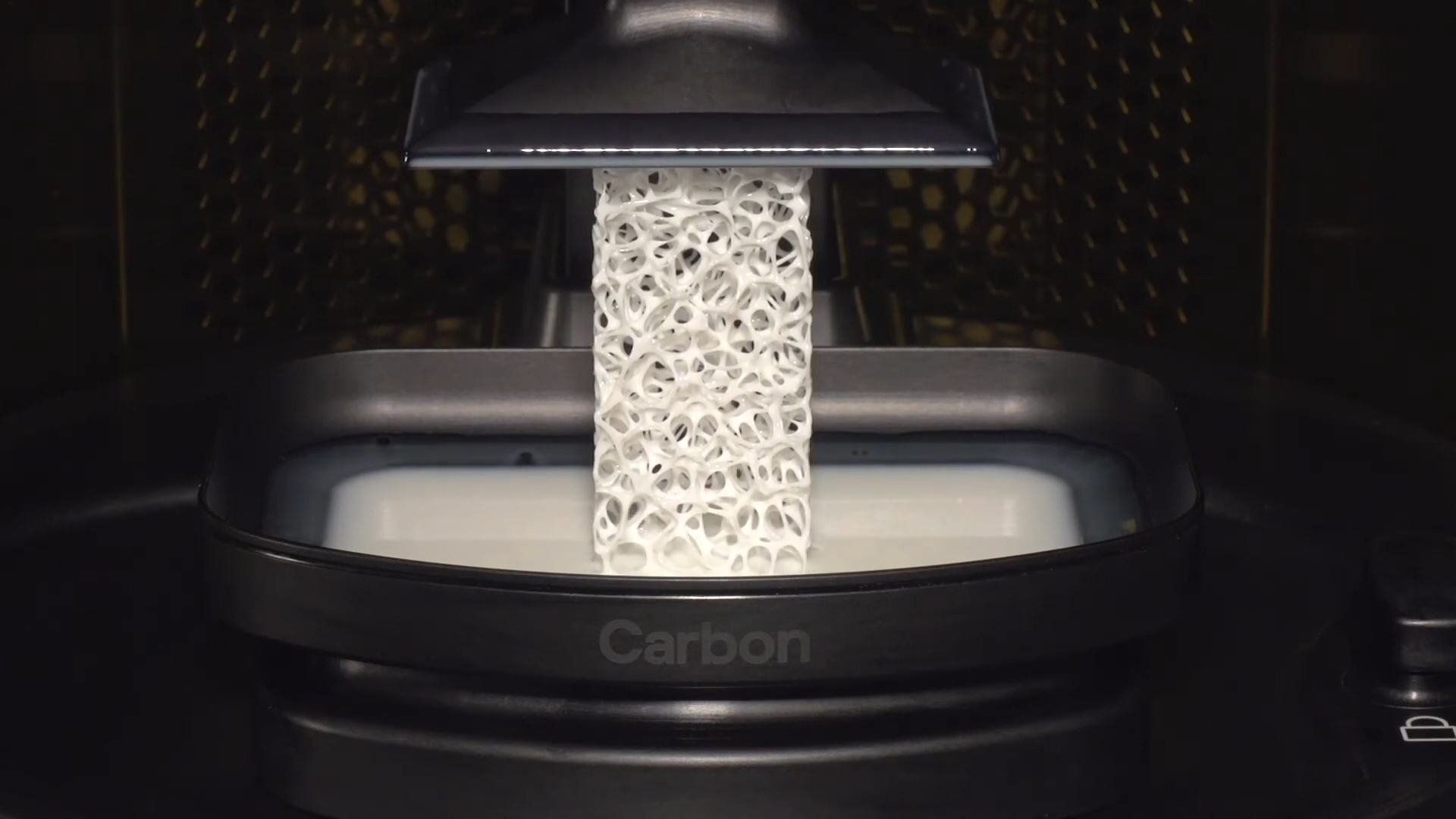

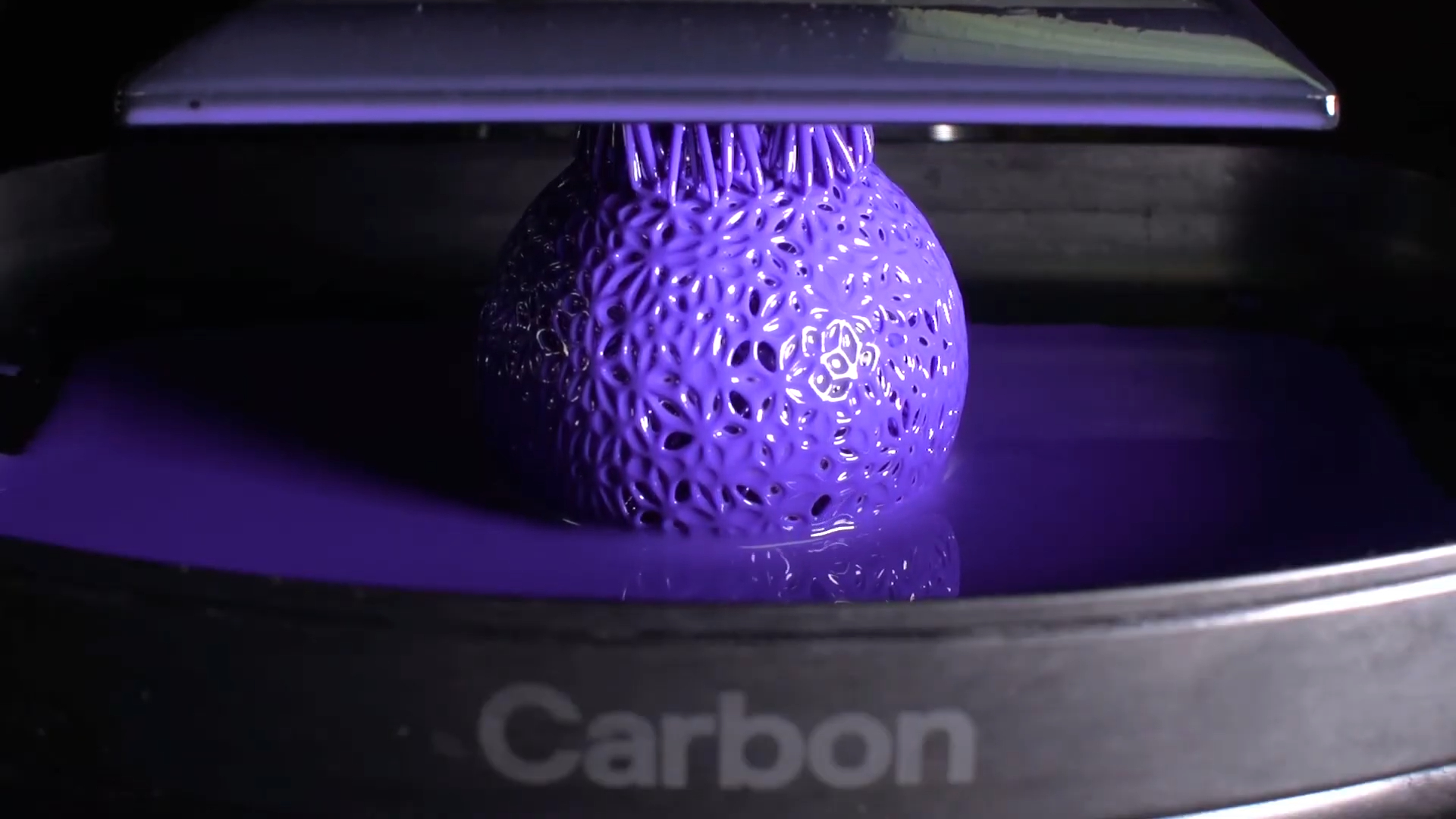

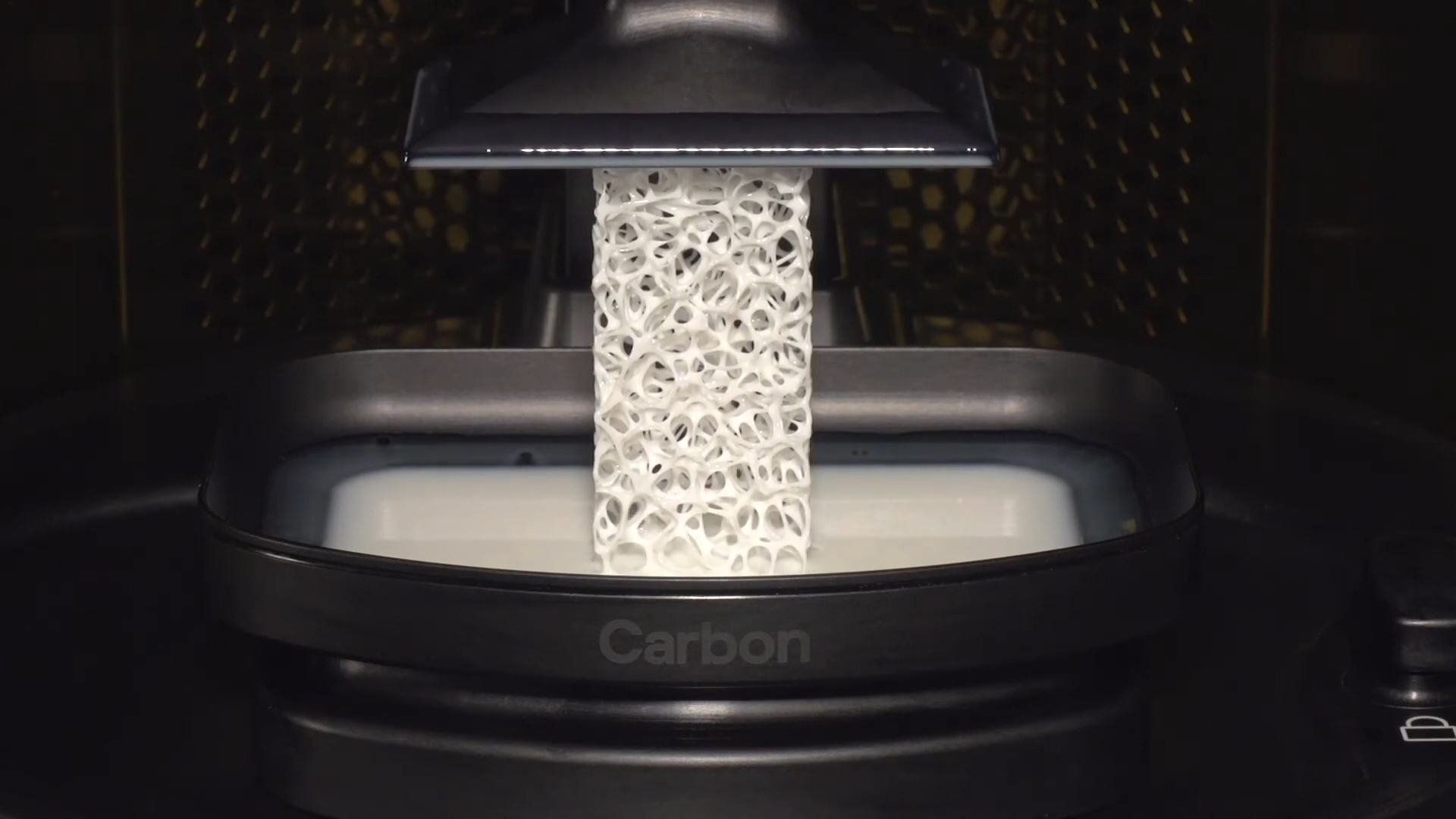

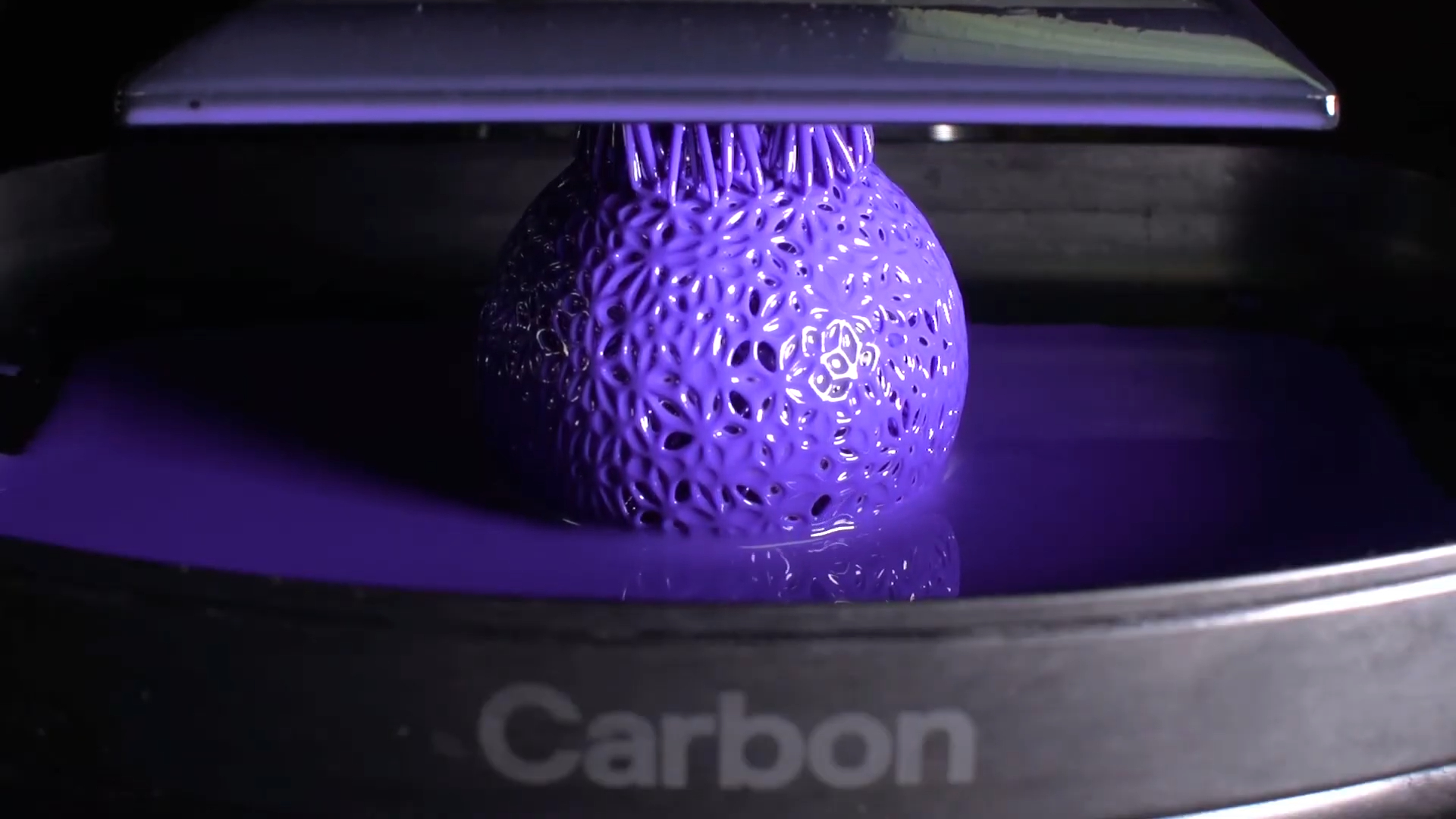

Carbon DLS koristi sofisticirani trostupanjski postupak za stvaranje visokokvalitetnih 3D ispisanih dijelova. Razdvojimo svaku komponentu i fazu ove inovativne tehnologije.

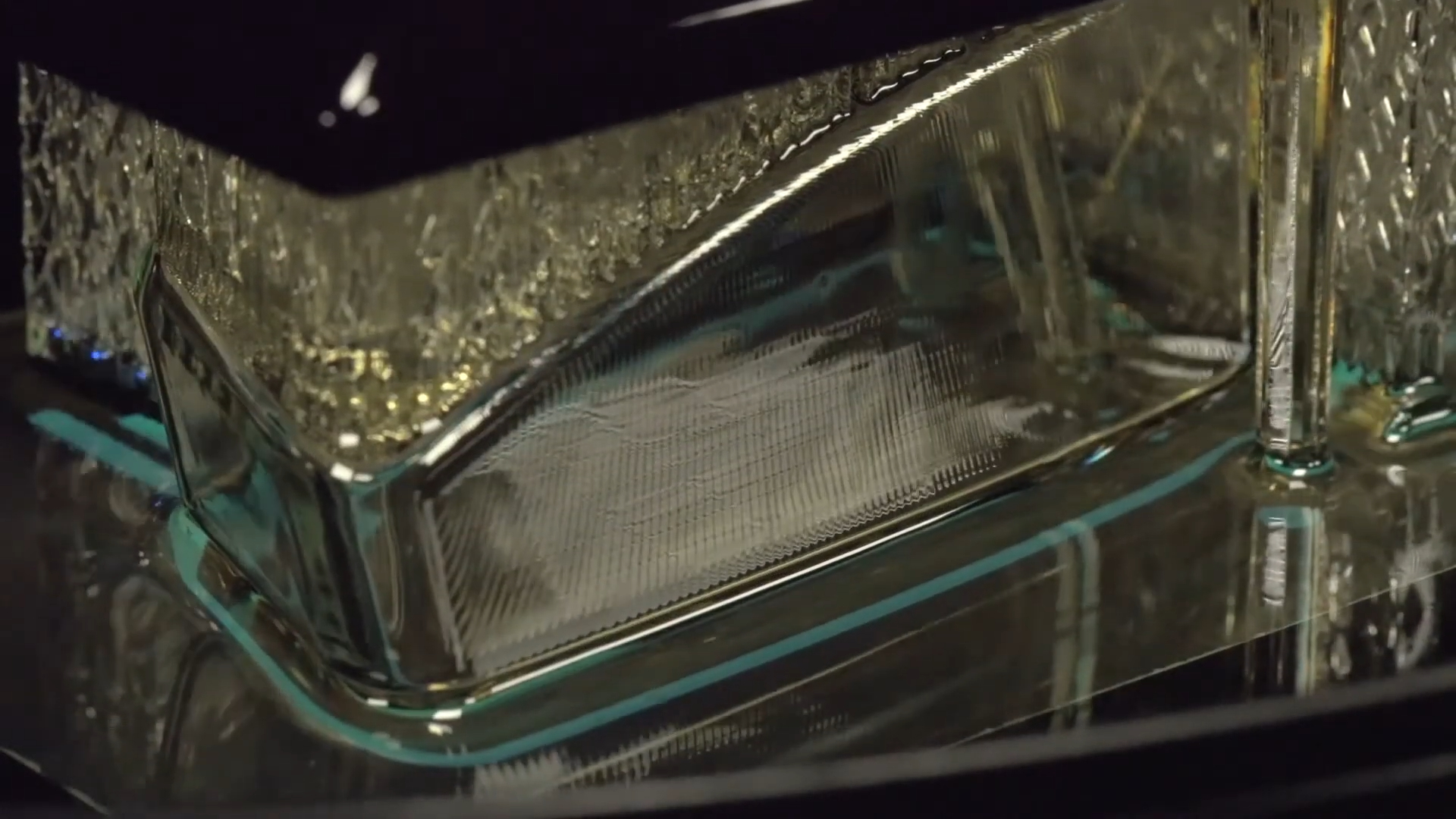

Sustav projekcije digitalnog svjetla

UV izvor svjetlosti

Projekti precizni uzorci svjetlosti

Kontrolira dio geometrije

Omogućuje detalje visoke rezolucije

Digitalno maskiranje

Postupak isječaka (kontinuirana proizvodnja tekućeg sučelja)

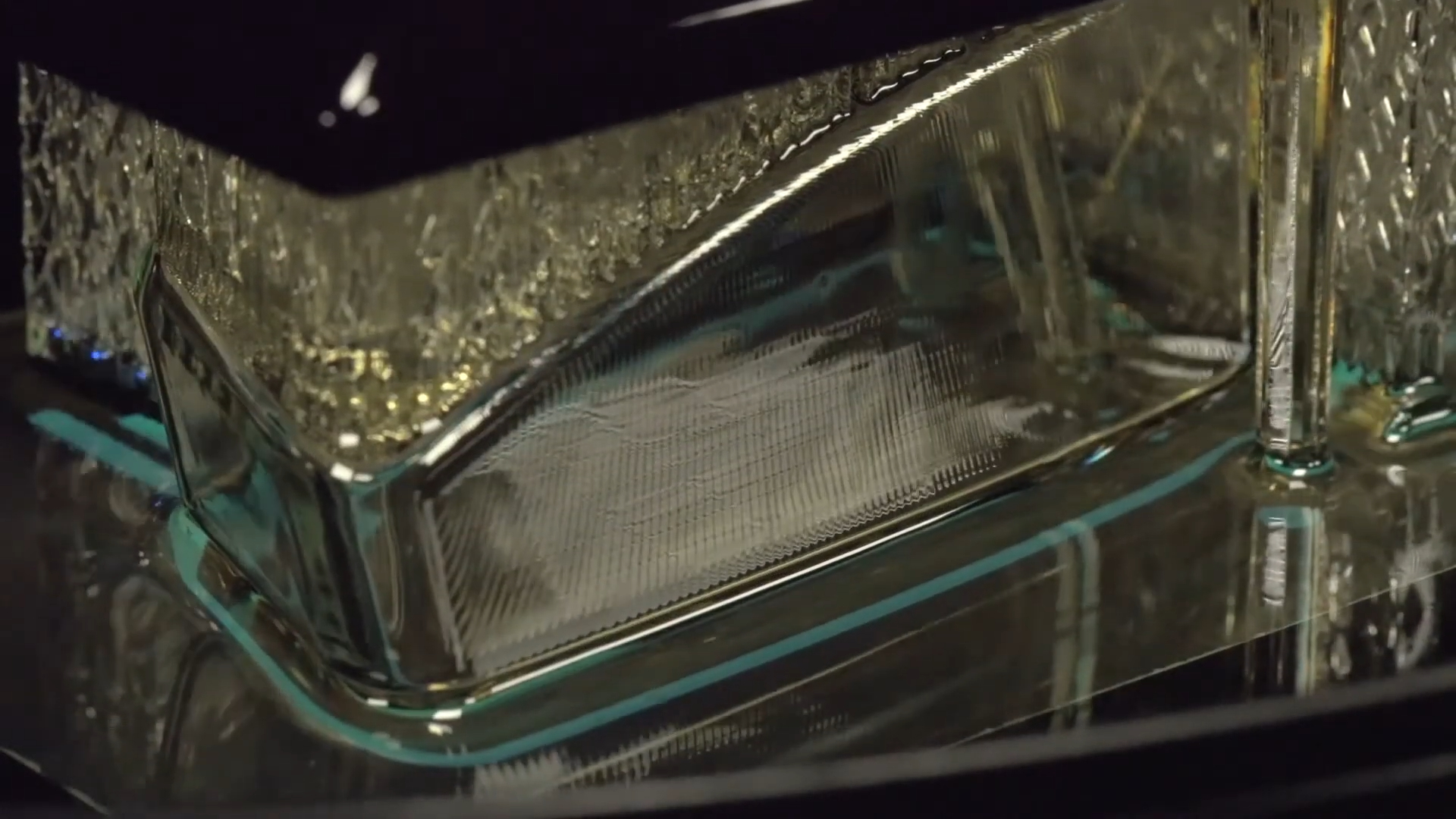

Faza 1: Početna postava

Tekuća smola ispunjava komoru za izgradnju

Izgradite pozicije platforme na visini početka

Prozor propusan kisikom priprema za projekciju

Faza 2: Kontinuirana formacija

Stvaranje mrtve zone

Tanki sloj kisika (debljine 0,001 mm)

Sprječava adheziju smole na prozor

Omogućuje kontinuirano ispis

Proces izgradnje

Faza 3: termičko stvrdnjavanje

Liječenje pećnice

Aktivira sekundarnu kemiju

Poboljšava svojstva materijala

Osigurava jednoliku snagu

Ključne značajke procesa

Optika propusna kisika:

Kontinuirane prednosti proizvodnje:

Konačni rezultati stvrdnjavanja:

Tehničke specifikacije:

| Parametar procesa | tipična vrijednost |

| Debljina mrtve zone | ~ 0,001 mm |

| UV rezolucija svjetla | 0,005 'kvadrat |

| Izgraditi volumen | 7.4 'x 4,6 ' x 12.8 ' |

| Minimalna debljina zida | 0,030 ' |

Materijali koji se koriste u 3D ispis ugljika DLS

Carbon DLS tehnologija nudi različite mogućnosti materijala za zadovoljavanje različitih proizvodnih potreba. Ovi materijali spadaju u dvije glavne kategorije: kruta plastika i materijali poput gume.

Kruta plastika

CE 221 (cijanat ester)

Ključna svojstva

Ekstremni temperaturni otpor

Superiorna kemijska otpornost

Tolerancija visokog tlaka

Idealne aplikacije

Uma 90 (višenamjenski)

Karakteristike

Najbolje koristi

Proizvodni uređaji

Proizvodni trzaji

Vizualni prototipovi

EPX 82 (epoksi)

Značajke

Snaga poput stakla

Visoka izdržljivost

Otporan na udarce

Prijava

Strukturne komponente

Konektori

Opterećeni nosači

Materijali nalik gumi

EPU 40 (elastomerni poliuretan)

Svojstva

Visoka elastičnost

Superiorna suza

Izvrsna povrata energije

Uobičajene uporabe

Pečate

Vibracijski prigušivači

Fleksibilne komponente

SIL 30 (silikon)

Atributi

Biokompatibilan

Niska tvrdoća

Visoka otpornost na suzu

Prijava

Medicinski uređaji

Nosivi proizvodi

Predmeti za kontakt kože

Svojstva materijala Usporedba

| materijala | Izdržljivost | Fleksibilnost | kemijska otpornost | toplinska otpornost |

| CE 221 | Izvrstan | Nizak | Izvrstan | Visok |

| Uma 90 | Dobro | Umjeren | Dobro | Umjeren |

| EPX 82 | Izvrstan | Nizak | Dobro | Dobro |

| EPU 40 | Dobro | Visok | Umjeren | Umjeren |

| SIL 30 | Umjeren | Vrlo visok | Dobro | Dobro |

Posebne značajke Carbo DLS -a

Prednosti tehnologije ugljika DLS

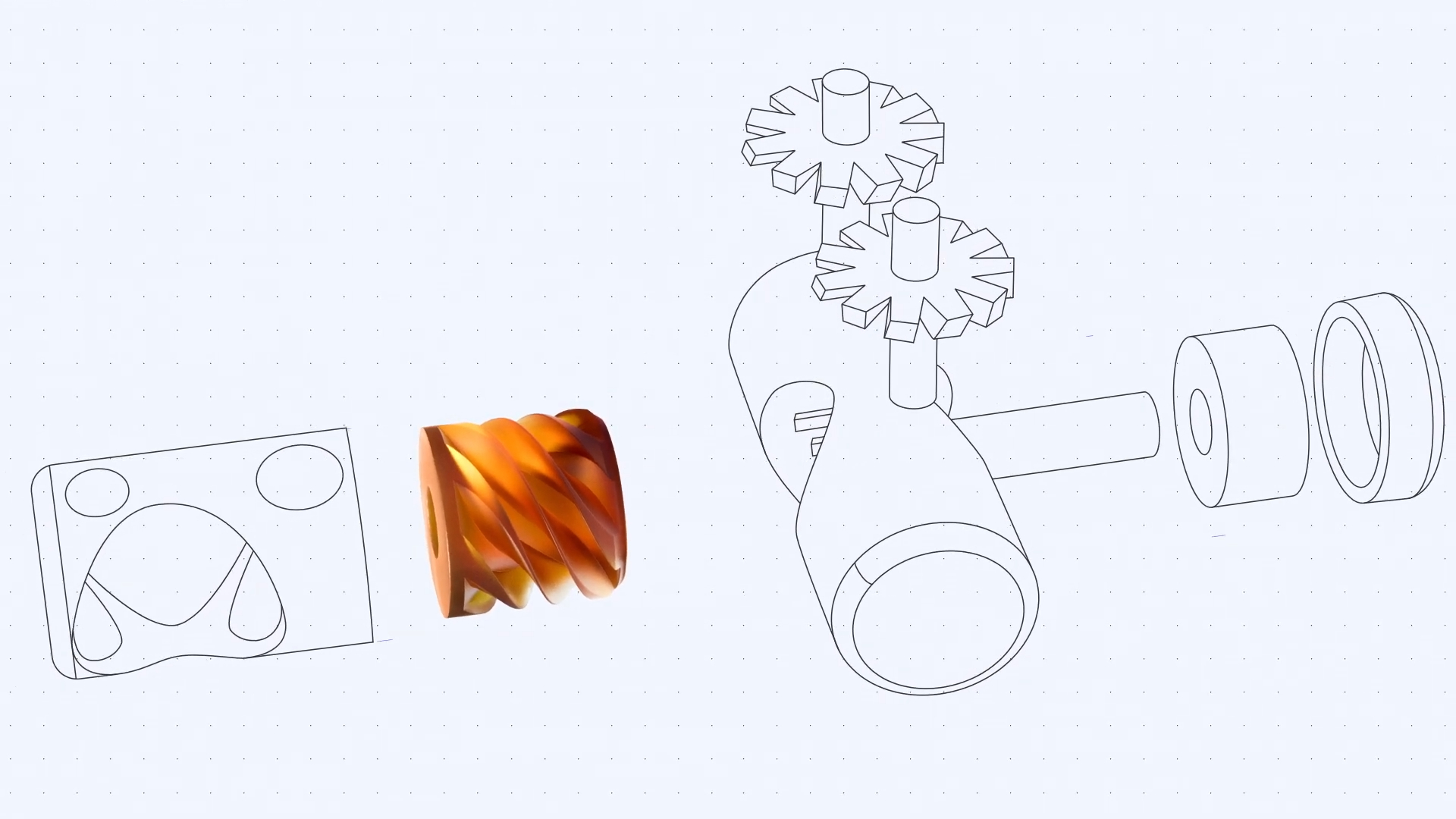

1. Zašto odabrati ugljikove DLS za složene dizajne?

Napredne geometrijske mogućnosti

Aplikacije u stvarnom svijetu

Zamjena obuće obuće

Konsolidacija automobilske komponente

Zrakoplovni lagani dijelovi

Prilagodba medicinskih uređaja

2. Mehanička svojstva dijelova ugljika DLS

Izotropne prednosti čvrstoće

Ujednačena svojstva

Metrike performansi

Visoka vlačna čvrstoća

Vrhunski otpor udara

Poboljšani život umora

Prednosti dvostrukog suzbijanja

3. Kvaliteta površinske završne obrade

Površinske karakteristike

Kvalitetne metrike

Glatkost poput stakla

Minimalne linije slojeva

Profesionalni izgled

Mogućnosti rezolucije

0,005 'rezolucija kvadratnog piksela

Reprodukcija finog detalja

Oštra definicija značajki

Učinkovitost na temelju veličine Rezolucija

| veličine | Rezolucije | površinske kvalitete |

| Mali (<2 ') | Ultra visok | Ogledalo |

| Medij (2-6 ') | Visok | Izvrstan |

| Velika (> 6 ') | Standard | Profesionalni |

Prednosti proizvodnje

Nije potrebno uklanjanje praha

Minimalna nakon obrade

Kvaliteta površine spremna za upotrebu

Dosljedni rezultati u serijama

Dodatne pogodnosti

Učinkovitost proizvodnje

Dizajnirati slobodu

Konsolidirani sklopovi

Optimizirane geometrije

Funkcionalna integracija

Osiguranje kvalitete

Ponovni rezultati

Predvidljiva svojstva

Pouzdana proizvodnja

Razmatranja i ograničenja ugljika DLS

Čimbenici troškova

Početno ulaganje: Premium oprema, specijalizirani materijali i postavljanje projekata zahtijevaju značajan kapital.

Operativni troškovi: Vlasničke smole i stalni održavanje povećavaju troškove proizvodnje od tradicionalnih metoda.

Post-obrada: Dodatni koraci završne obrade povećavaju troškove rada i vrijeme proizvodnje.

Ograničenja materijala

Ograničeni odabir: dostupno je samo 8 osnovnih materijala, ograničavajući opcije dizajna i primjene.

Opcije boja: minimalni izbor boja u standardnim materijalima. Prilagođeno bojanje zahtijeva dodatnu obradu.

Svojstva materijala: Ograničeni raspon mehaničkih karakteristika u usporedbi s tradicionalnom proizvodnjom.

Kada razmotriti alternative

Jednostavni prototipovi: FDM ili osnovni SLA pružaju brže, isplativija rješenja za osnovna ispitivanja.

Velika proizvodnja: SLS ili injekcijski oblikovanje nude bolju ekonomiju razmjera za velike količine.

Proračunski projekti: Tradicionalne metode proizvodnje pružaju ekonomičnije mogućnosti za:

Projekti osjetljivi na vrijeme: Standardne tehnologije 3D ispisa nude brži preokret za jednostavne dizajne.

Ugljični DLS se izvrsno snalazi u složenim, visokokvalitetnim dijelovima, ali možda ne odgovara svakom projektu. Razmotrite svoje specifične potrebe, proračun i količinu proizvodnje prije nego što odaberete ovu tehnologiju.

Primjene tehnologije ugljika DLS

Trenutne industrijske aplikacije

Automobilska proizvodnja: proizvodnja dijelova visokih performansi, prilagođenih komponenti i funkcionalnih prototipa. Omogućuje konsolidaciju dijela i smanjenje težine.

Medicinski uređaji: stvara biokompatibilne instrumente, prilagođene kirurške alate i implantate specifične za pacijente. Idealno za stomatološke primjene i komponente medicinskog razreda.

Potrošački proizvodi: Powers Proizvodnja vrhunskih komponenti obuće, kućišta elektronike i prilagođene sportske opreme. Izvrsno u stvaranju ergonomskih dizajna.

Aerospace komponente: isporučuje lagane dijelove, složene sustave za kanale i specijalizirane alate. Omogućuje optimizaciju dizajna za smanjenje težine.

Proizvodne mogućnosti

Brzo prototipiranje: brze iteracije dizajna i funkcionalno testiranje u roku od nekoliko sati. Pruža trenutne povratne informacije za poboljšanja dizajna.

Skaliranje proizvodnje: bešavni prijelaz s prototipa na proizvodnju punih razmjera. Omogućuje konzistentnu kvalitetu tijekom proizvodnje.

Masovna prilagodba: stvara jedinstvene proizvode prilagođene individualnim potrebama. Powers Personalizirana rješenja za razne industrije.

Priče o uspjehu

Adidas implementacija: revolucionarna proizvodnja srednjih podloga kroz rešetke. Postigla masovnu prilagodbu u proizvodnji obuće.

Medicinske primjene: transformirana proizvodnja uređaja specifična za pacijenta. Smanjeno vrijeme olova za 60% za prilagođena medicinska rješenja.

Automobilski uspjeh: Smanjeni broj dijelova konsolidacijom. Postigao 40% smanjenje troškova u proizvodnji komponenata.

Budući trendovi

Razvoj materijala: proširenje materijalnih opcija i poboljšanje mehaničkih svojstava. Uvođenje održivih i bioloških materijala.

Tehnički napredak: povećanje brzine izrade i količina. Implementacija naprednih sustava automatizacije.

Evolucija industrije: kretanje prema digitalnim rješenjima zaliha i lokaliziranoj proizvodnji. Širenje u nove tržišne segmente.

Zaključak: Zašto odabrati Carbon DLS za svoj sljedeći projekt?

Carbon DLS predstavlja revolucionarni napredak u tehnologiji 3D ispisa. Njegova jedinstvena kombinacija projekcije digitalne svjetlosti, optike propuštene kisikom i programabilnih smola daje izuzetne rezultate za zahtjevne primjene. Kroz svoj inovativni proces isječka, ova tehnologija omogućuje stvaranje složenih geometrija prije nemogućih tradicionalnih proizvodnih metoda.

Iako ugljični DL-ovi mogu uključivati veće početne troškove, njegova sposobnost proizvodnje visokokvalitetnih, funkcionalni dijelovi čine ga odličnim izborom za inovativne projekte koji zahtijevaju vrhunske performanse. Budući da ova tehnologija i dalje revolucionira proizvodnju u industrijama, od automobila do medicinskih uređaja, nudi neviđene mogućnosti slobode i proizvodnje dizajna. Za projekte koji zahtijevaju izuzetnu kvalitetu, konzistenciju i složene geometrije, ugljični DLS predstavlja uvjerljivo rješenje za proizvodnju nove generacije.

Spremni za transformaciju procesa proizvodnje?

Izvadite svoj razvoj proizvoda na sljedeću razinu pomoću MFG -ove napredne tehnologije Carbon DLS tehnologije. Bilo da vam trebaju složeni prototipovi ili dijelovi spremni za proizvodnju, naš stručni tim daje izuzetne rezultate.

Referentni izvori

Tehnologija 3D ispisa ugljika DLS

Često postavljana pitanja o ugljikovima DLS -a

P1: Koja je minimalna debljina stijenke moguća s ugljičnim DLS -om?

O: Minimalna preporučena debljina stijenke je 0,030 '(0,762 mm). To osigurava strukturni integritet i pravilno stvaranje značajki tijekom ispisa.

P2: Koliko dugo traje postupak ispisa ugljika DLS -a?

O: Vremena ispisa razlikuju se ovisno o veličini i složenosti. Većina dijelova dovršava ispis u roku od 1-3 sata, plus dodatnih 2-4 sata za toplinsko stvrdnjavanje u pećnici.

P3: Mogu li se dijelovi ugljika DLS obojiti ili obojiti?

O: Da. Dijelovi ugljika DLS prihvaćaju standardne procese slikanja i boja. Međutim, post-obrada u boji dodaje dodatno vrijeme i troškove proizvodnji.

P4: Koja je maksimalna veličina izrade za ispis ugljika DLS -a?

O: Tipično područje izrade je 7,4 'x 4,6 ' x 12,8 '. Dijelovi koji prelaze 4 ' x 4 'x 6 ' zahtijevaju ručni pregled za optimalne rezultate ispisa.

P5: Jesu li ugljični DLS materijali sigurni u hranu i biokompatibilni?

O: Odaberite Materijali poput SIL 30 i RPU 70 biokompatibilni su i prikladni za aplikacije za kontakt s hranom. Svaki materijal zahtijeva određeno certificiranje za predviđenu uporabu.

P6: Kako se trošak uspoređuje s tradicionalnim metodama proizvodnje?

O: Ugljični DLS obično košta više dijelom za male količine. Međutim, to postaje isplativo za složene geometrije i srednje proizvodnje u kojima bi troškovi alata bili zabranjeni.

P7: Kakva je post-obrada potrebna za dijelove ugljika DLS-a?

O: Većina dijelova zahtijeva toplinsko stvrdnjavanje nakon ispisa. Dodatna naknadna obrada ovisi o primjeni - od jednostavnog uklanjanja potpore do završne obrade za estetske dijelove.