آیا تا به حال فکر کرده اید که چگونه تولید کنندگان قطعات پیچیده ای را با ترکیب کاملی از قدرت و دقت ایجاد می کنند؟ DLS کربن (سنتز نور دیجیتال) را وارد کنید ، یک فناوری چاپ سه بعدی پیشگامانه که تولید مدرن را تغییر می دهد. بر خلاف روشهای سنتی ، Carbon DLS طرح ریزی نور دیجیتال را با اپتیک های قابل نفوذ اکسیژن و رزین های قابل برنامه ریزی برای ایجاد نتایج استثنایی ترکیب می کند.

این فناوری از طریق فرآیند کلیپ انقلابی خود ، شکاف بین نمونه سازی و تولید تولید را ایجاد می کند. از قطعات خودرو گرفته تا دستگاه های پزشکی ، DLS کربن فقط چاپ دیگری نمی کند - این باعث ایجاد محصولات بهتری می شود. بیایید بررسی کنیم که چگونه این نوآوری در حال تغییر شکل امکانات تولید است.

برای شیرجه عمیق به فناوری DLS کربن به ما بپیوندید! ما همه جنبه های اساسی را کشف خواهیم کرد - از عملیات اساسی گرفته تا انتخاب های مادی ، به علاوه جوانب مثبت و منفی این روش چاپ سه بعدی انقلابی.

DL های کربن چیست؟

سنتز نور دیجیتال کربن (DLS) نشان دهنده یک جهش پیشگامانه در فناوری چاپ سه بعدی است. این ترکیب نور دیجیتال ، اپتیک های قابل نفوذ اکسیژن و رزین های مایع قابل برنامه ریزی را برای ایجاد قطعات با کیفیت بالا و درجه تولید ترکیب می کند. این فناوری نوآورانه با تولید مؤلفه هایی با دوام ، دقت و سطح برتر سطح خود ، خود را از هم جدا می کند.

DL های کربن با سایر روشهای چاپ سه بعدی چگونه متفاوت است؟

مقایسه با استریولیتوگرافی (SLA)

فرآیند پخت

توسعه قدرت

سرعت تولید

مقایسه با چاپ سه بعدی PolyJet

خاصیت مواد

کیفیت سطح

کارایی تولید

مقایسه با مدل سازی رسوب ذوب شده (FDM)

صداقت ساختاری

وضوح جزئیات

گزینه های مادی

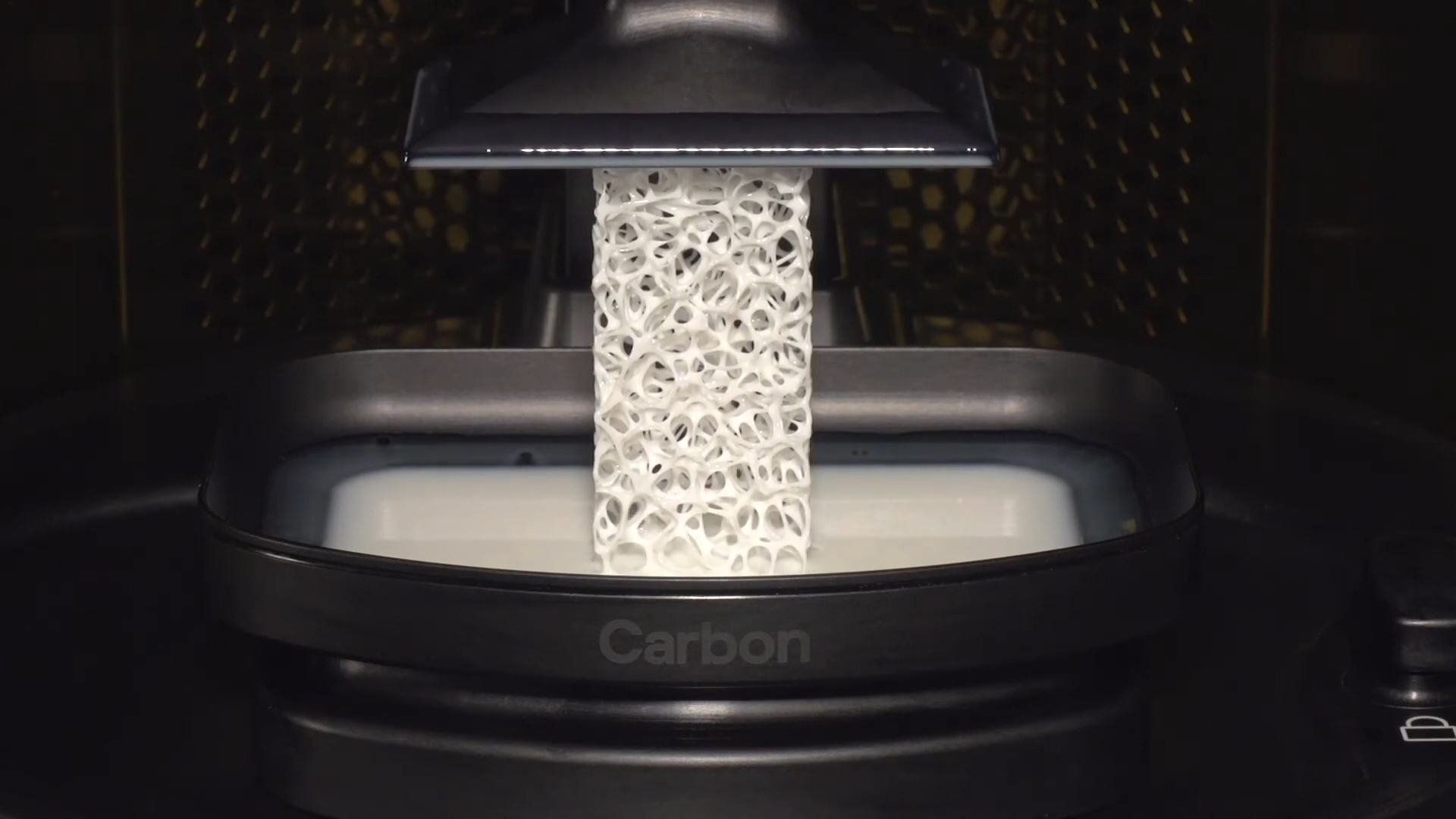

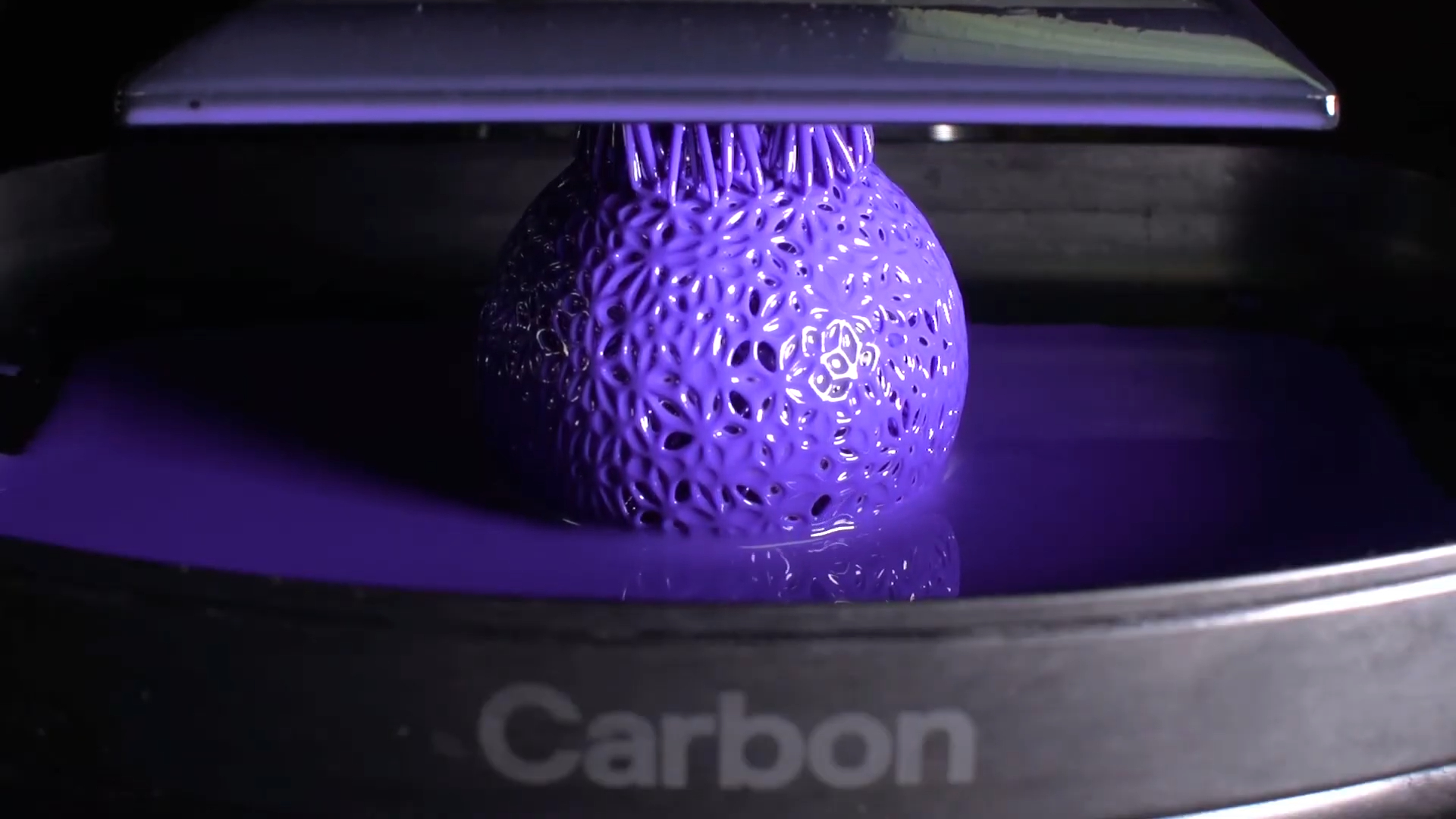

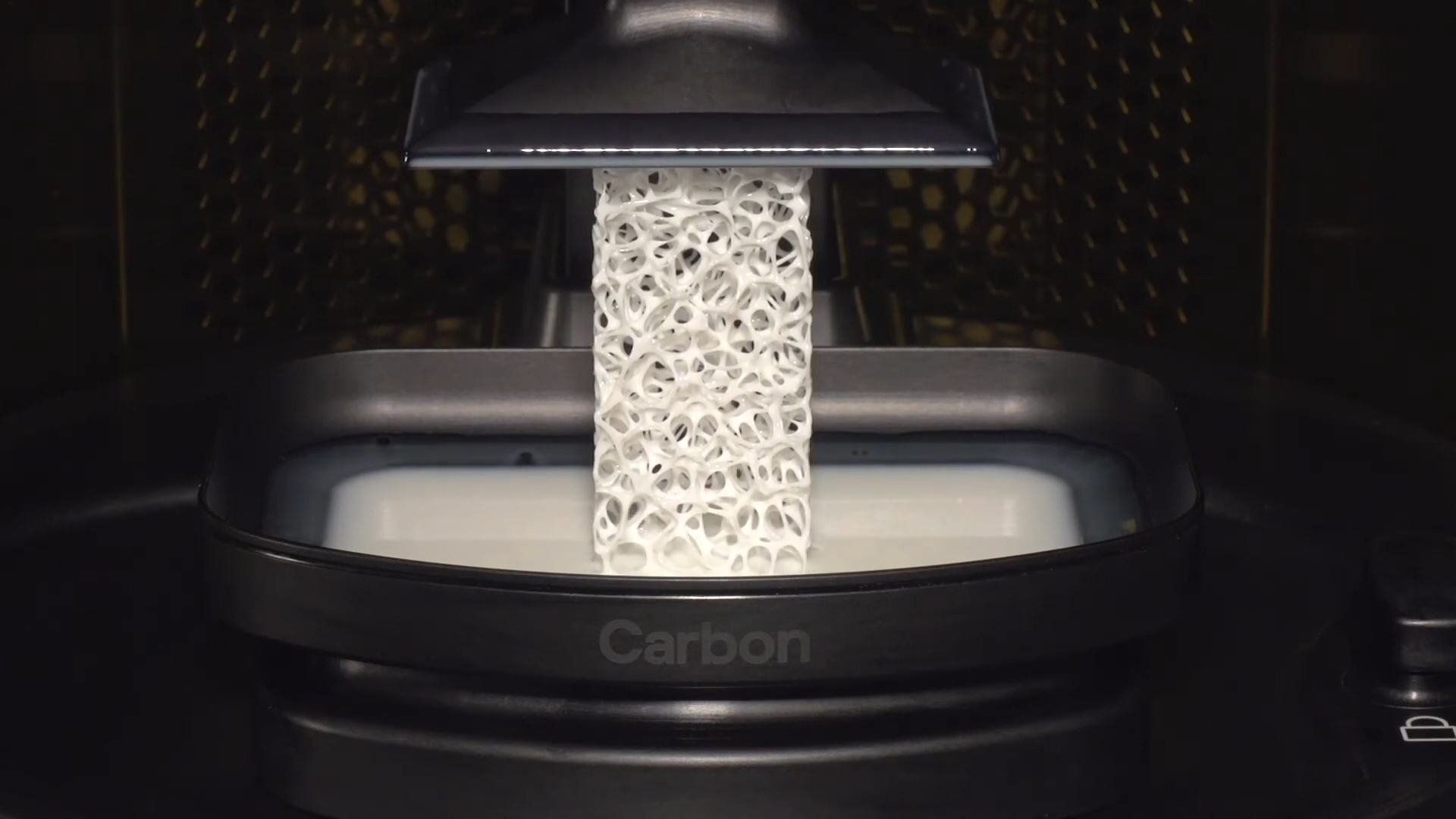

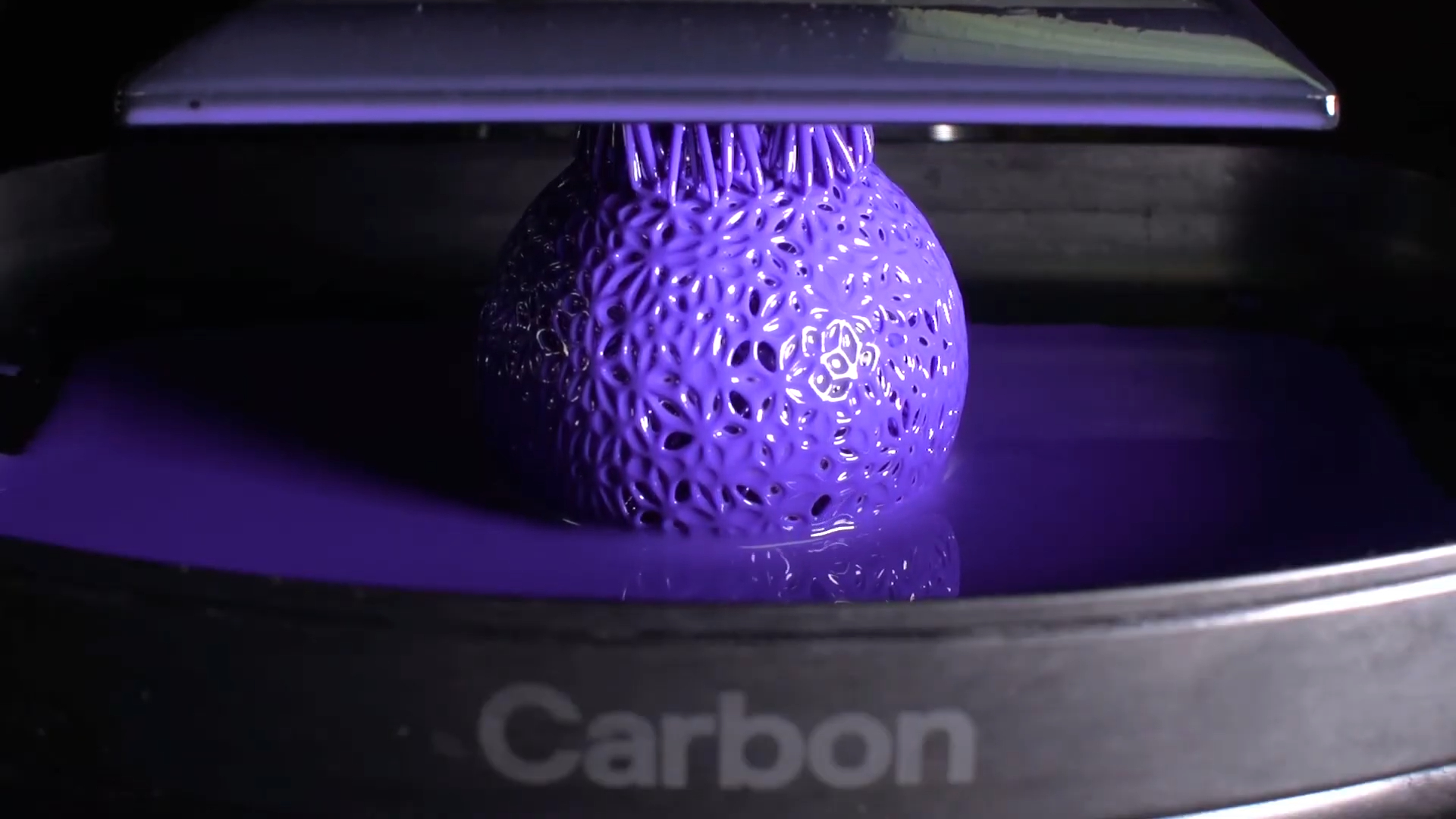

DLS کربن چگونه کار می کند؟

Carbon DLS از یک فرآیند پیچیده سه مرحله ای برای ایجاد قطعات چاپی سه بعدی با کیفیت بالا استفاده می کند. بیایید هر مؤلفه و مرحله این فناوری نوآورانه را تجزیه کنیم.

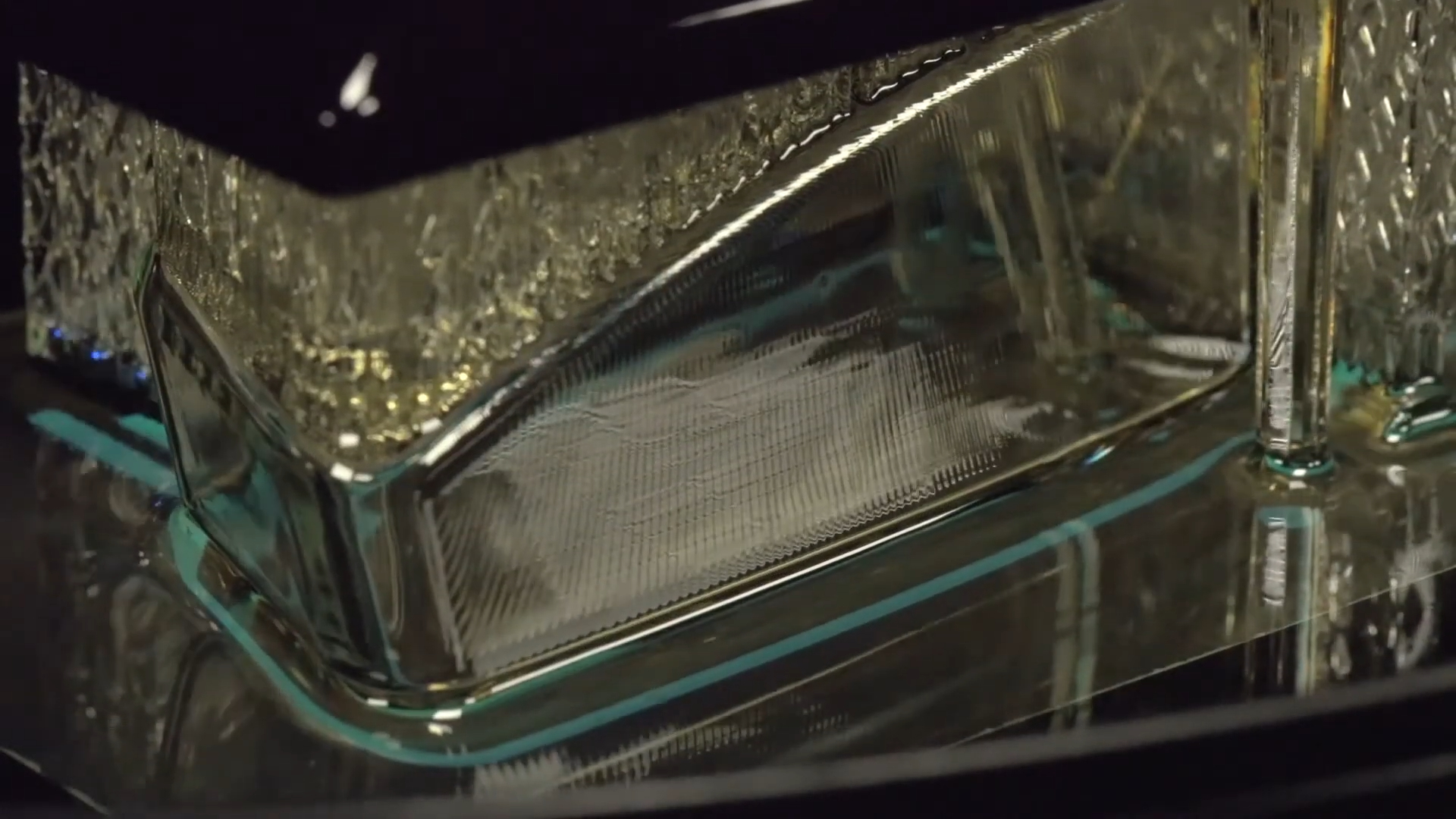

سیستم پیش بینی نور دیجیتال

منبع نور UV

پروژه های الگوهای نور دقیق

هندسه قسمت را کنترل می کند

جزئیات با وضوح بالا را قادر می سازد

روکش دیجیتال

تصاویر مقطعی را ایجاد می کند

ویژگی های بخشی را تعریف می کند

ابعاد دقیق را تضمین می کند

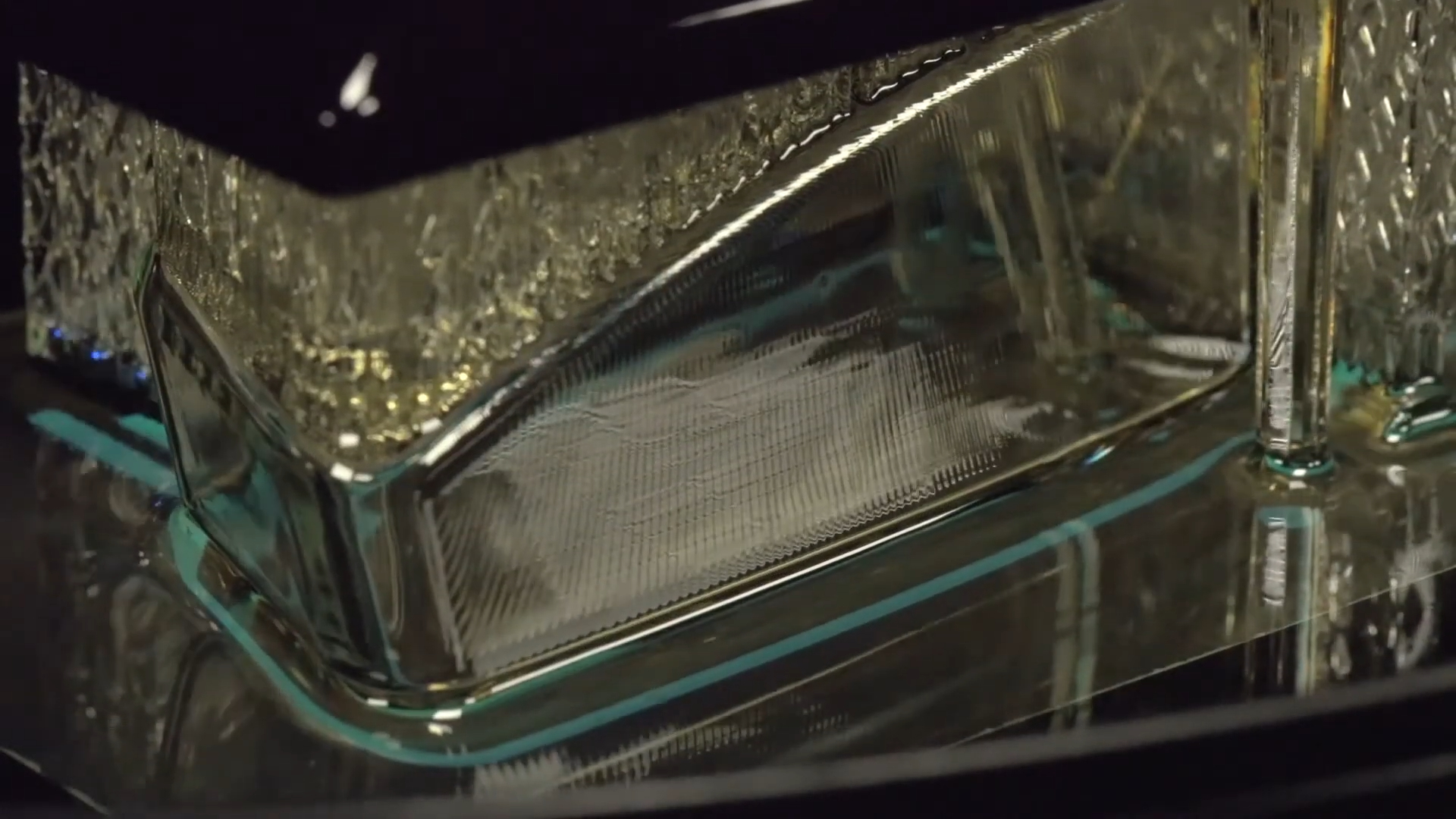

فرآیند کلیپ (تولید رابط مایع مداوم)

مرحله 1: تنظیم اولیه

رزین مایع محفظه ساخت را پر می کند

ایجاد موقعیت های سکوی در ارتفاع شروع

پنجره قابل نفوذ اکسیژن برای طرح ریزی آماده می شود

مرحله 2: شکل گیری مداوم

ایجاد منطقه مرده

ساخت فرآیند

سکو به طور پیوسته بالا می رود

رزین در زیر قسمت جریان می یابد

به جدایی لایه نیاز ندارید

مرحله 3: درمان حرارتی

درمان اجاق گاز

شیمی ثانویه را فعال می کند

خصوصیات مواد را تقویت می کند

قدرت یکنواخت را تضمین می کند

ویژگی های فرآیند کلیدی

اپتیک های قابل نفوذ اکسیژن:

مزایای تولید مداوم:

پیشرفت سرعت

سطوح صاف تر

یکپارچگی ساختاری بهتر

نتایج پخت نهایی:

خواص مکانیکی پیشرفته

دوام بهبود یافته

خصوصیات مواد سازگار

مشخصات فنی:

| پارامتر فرآیند | مقدار معمولی |

| ضخامت منطقه مرده | 0.001 میلی متر پوند |

| وضوح نور UV | 0.005 'مربع |

| ساخت حجم | 7.4 'x 4.6 ' x 12.8 ' |

| ضخامت حداقل دیوار | 0.030 ' |

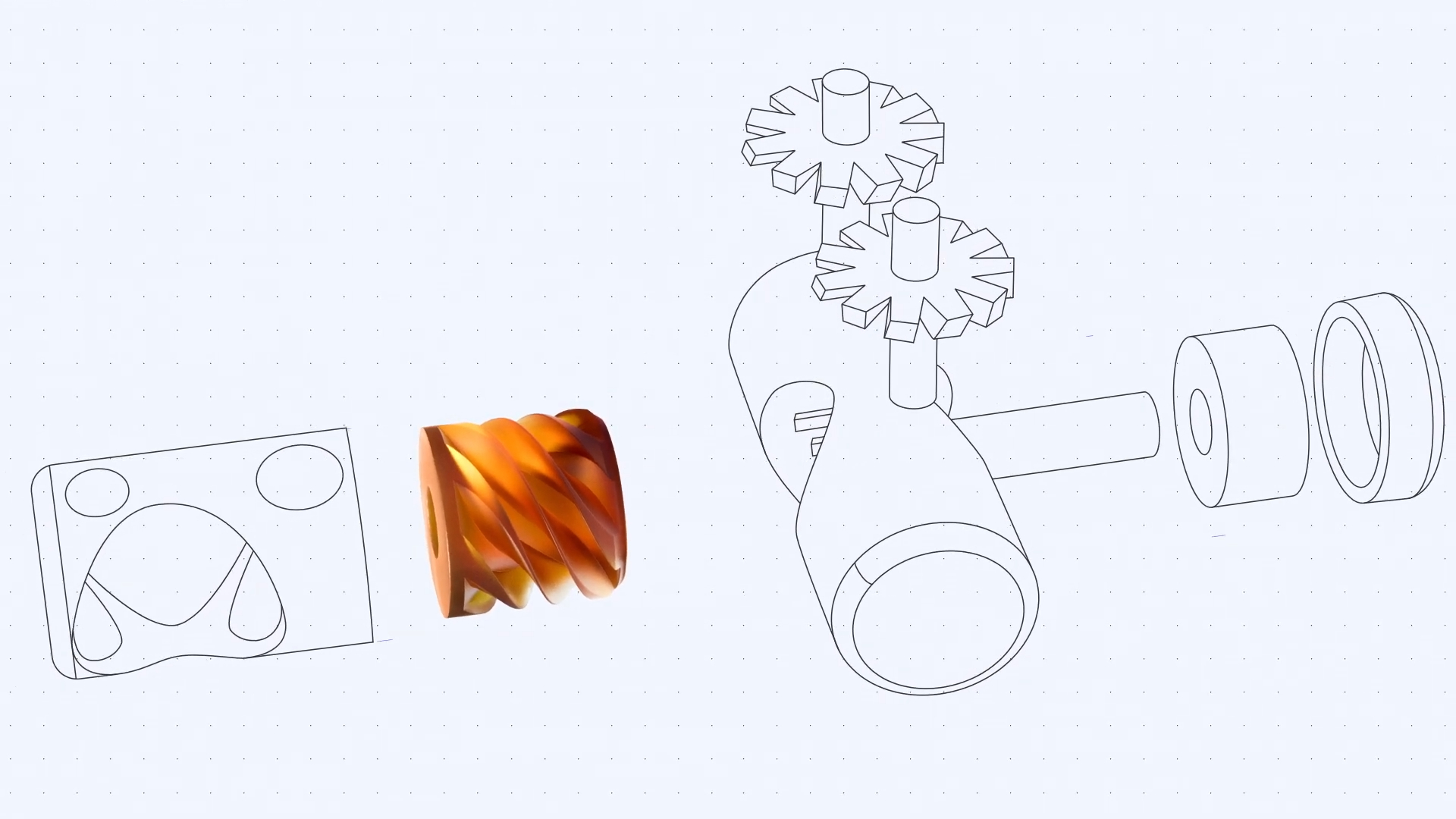

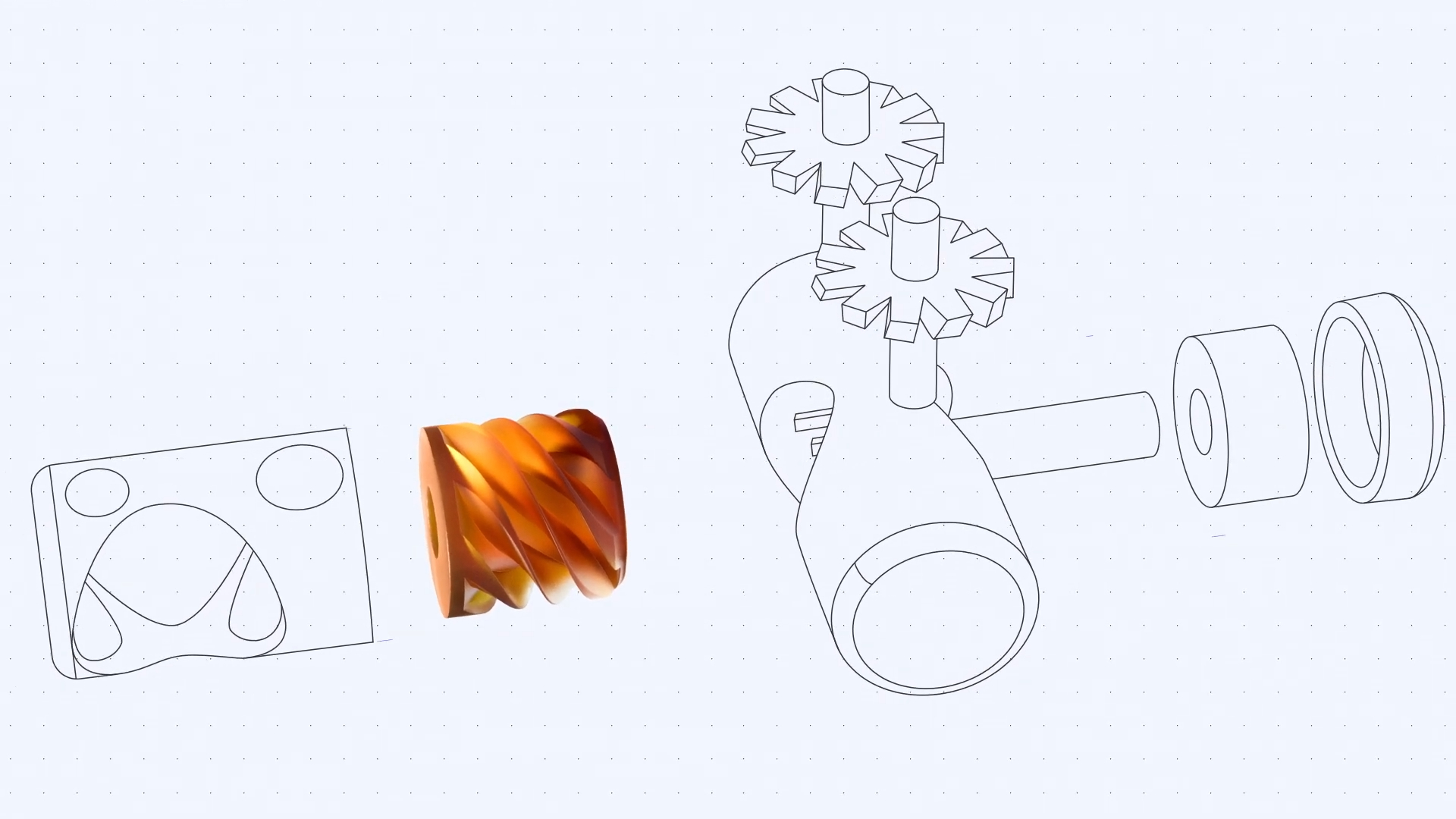

مواد مورد استفاده در چاپ 3D کربن DLS

فناوری DLS کربن گزینه های متنوعی را برای تأمین نیازهای مختلف تولید ارائه می دهد. این مواد در دو دسته اصلی قرار می گیرند: پلاستیک سفت و سخت و مواد لاستیکی مانند.

پلاستیک های سفت و سخت

CE 221 (سیانات استر)

خصوصیات کلیدی

مقاومت شدید درجه حرارت

مقاومت شیمیایی برتر

تحمل فشار بالا

برنامه های ایده آل

منیفولدهای سیال

اجزای کمپرسور

قطعات دست زدن به شیمیایی

UMA 90 (چند منظوره)

خصوصیات

مشابه رزین های SLA

قابلیت چند رنگ

پایان سطح خوب

بهترین استفاده ها

وسایل ساخت

جیگ های تولیدی

نمونه های اولیه

EPX 82 (اپوکسی)

ویژگی

قدرت مانند شیشه

دوام

مقاوم در برابر ضربه

برنامه

مؤلفه های ساختاری

اتصالات

براکت های تحمل بار

مواد لاستیکی مانند

EPU 40 (پلی اورتان الاستومریک)

خواص

ارتجاعی بالا

قدرت برتر اشک

بازگشت انرژی عالی

کاربردهای مشترک

مهر

رطوبت های لرزش

اجزای انعطاف پذیر

SIL 30 (سیلیکون)

ویژگی

سازگار

سختی کم

مقاومت در برابر اشک زیاد

برنامه

دستگاه های پزشکی

محصولات پوشیدنی

موارد تماس با پوست

ویژگی های مقایسه

| ماده | دوام | انعطاف پذیری | مقاومت شیمیایی | مقاومت در برابر حرارت |

| CE 221 | عالی | کم | عالی | عالی |

| اوما 90 | خوب | معتاد | خوب | معتاد |

| EPX 82 | عالی | کم | خوب | خوب |

| EPU 40 | خوب | عالی | معتاد | معتاد |

| SIL 30 | معتاد | خیلی بلند | خوب | خوب |

ویژگی های خاص Carbo DLS

گزینه های سازگاری زیستی

مواد درجه پزشکی

گزینه های سازگار با FDA

فرمولاسیون ایمن پوست

خصوصیات عملکرد

خواص ایزوتروپیک

مزایای پخت حرارتی ثانویه

خصوصیات مکانیکی سازگار

مزایای تولید

مزایای فناوری DLS کربن

1. چرا DL های کربن را برای طرح های پیچیده انتخاب می کنید؟

قابلیت های هندسی پیشرفته

آزادی طراحی نامحدود

دیوارهای مستقیم کامل

زیر بندهای پیچیده

ویژگی های داخلی پیچیده

مزایای ساختار شبکه

برنامه های دنیای واقعی

تعویض میانی کفش

ادغام مؤلفه خودرو

قطعات سبک وزن هوافضا

سفارشی سازی دستگاه پزشکی

2. خصوصیات مکانیکی قطعات DLS کربن

مزایای قدرت ایزوتروپیک

خصوصیات یکنواخت

قدرت برابر از همه جهات

عملکرد ثابت

دوام قابل اعتماد

معیارهای عملکرد

مزایای دوتایی

3. کیفیت پایان سطح

خصوصیات سطح

معیارهای کیفیت

صافی مانند شیشه

خطوط لایه ای حداقل

ظاهر حرفه ای

قابلیت های وضوح

وضوح تصویر 0.005 '

تولید مثل جزئیات خوب

تعریف ویژگی تیز

عملکرد مبتنی بر اندازه و

| اندازه اندازه | رزولوشن | سطح سطح |

| کوچک (<2 ') | فوق العاده بلند | شبیه آینه |

| متوسط (2-6 ') | عالی | عالی |

| بزرگ (> 6 ') | استاندارد | حرفه ای |

مزایای تولید

مزایای اضافی

کارایی تولید

تدوین

مجامع تلفیقی

هندسه بهینه شده

ادغام عملکردی

تضمین کیفیت

نتایج قابل تکرار

خواص قابل پیش بینی

ساخت قابل اعتماد

ملاحظات و محدودیت های DL های کربن

عوامل هزینه

سرمایه گذاری اولیه: تجهیزات حق بیمه ، مواد تخصصی و راه اندازی پروژه به سرمایه مقدماتی قابل توجهی نیاز دارند.

هزینه های عملیاتی: رزین های اختصاصی و نگهداری مداوم هزینه های تولید بالاتر از روش های سنتی.

پس از پردازش: مراحل پایان اضافی باعث افزایش هزینه های نیروی کار و زمان تولید می شود.

محدودیت های مادی

انتخاب محدود: فقط 8 ماده پایه موجود ، محدود کردن طراحی و گزینه های کاربردی.

گزینه های رنگ: حداقل انتخاب رنگ در مواد استاندارد. رنگ آمیزی سفارشی نیاز به پردازش اضافی دارد.

خصوصیات مواد: محدوده محدود از خصوصیات مکانیکی در مقایسه با تولید سنتی.

چه موقع گزینه های دیگری را در نظر بگیرید

نمونه های اولیه ساده: FDM یا SLA اساسی راه حل های سریعتر و مقرون به صرفه تر برای آزمایش های اساسی ارائه می دهد.

تولید بزرگ: SLS یا قالب تزریق اقتصاد بهتری برای حجم زیاد ارائه می دهد.

پروژه های بودجه: روش های تولید سنتی گزینه های اقتصادی تری برای:

هندسه های اساسی

قطعات مکانیکی ساده

تولید با حجم بالا

تکرارهای سریع

پروژه های حساس به زمان: فن آوری های استاندارد چاپ سه بعدی چرخش سریعتر را برای طرح های ساده ارائه می دهند.

DLS کربن در قسمت های پیچیده و با کیفیت بالا برتری دارد اما ممکن است متناسب با هر پروژه نباشد. قبل از انتخاب این فناوری ، نیازها ، بودجه و حجم تولید خود را در نظر بگیرید.

کاربردهای فناوری DLS کربن

برنامه های فعلی صنعت

تولید خودرو: تولید قطعات با کارایی بالا ، اجزای سفارشی و نمونه های اولیه کاربردی. ادغام و کاهش وزن را امکان پذیر می کند.

دستگاه های پزشکی: ابزارهای زیست سازگار ، ابزارهای جراحی سفارشی و ایمپلنت های خاص بیمار را ایجاد می کند. ایده آل برای کاربردهای دندانپزشکی و اجزای درجه پزشکی.

محصولات مصرفی: قدرت تولید اجزای کفش برتر ، محفظه های الکترونیکی و تجهیزات ورزشی سفارشی. در ایجاد طرح های ارگونومیک عالی است.

اجزای هوافضا: قطعات سبک وزن ، سیستم های مجرای پیچیده و ابزار تخصصی را ارائه می دهد. بهینه سازی طراحی را برای کاهش وزن امکان پذیر می کند.

قابلیت های تولید

نمونه سازی سریع: تکرارهای سریع طراحی و آزمایش عملکردی در طی چند ساعت. بازخورد فوری برای پیشرفت های طراحی ارائه می دهد.

مقیاس تولید: انتقال یکپارچه از نمونه سازی به تولید در مقیاس کامل. کیفیت مداوم را در طول تولید امکان پذیر می کند.

سفارشی سازی انبوه: محصولات منحصر به فردی متناسب با نیازهای فردی ایجاد می کند. راه حل های شخصی شده برای صنایع مختلف.

داستانهای موفقیت

اجرای آدیداس: تولید میانی انقلابی از طریق ساختارهای شبکه. به سفارشی سازی انبوه در ساخت کفش.

کاربردهای پزشکی: تولید دستگاه خاص بیمار. کاهش زمان سرب 60 ٪ برای راه حل های پزشکی سفارشی.

موفقیت خودرو: کاهش تعداد قسمت از طریق ادغام. به 40 ٪ کاهش هزینه در تولید مؤلفه رسید.

روندهای آینده

توسعه مواد: گسترش گزینه های مواد و تقویت خصوصیات مکانیکی. معرفی مواد پایدار و زیستی مبتنی بر.

پیشرفت فنی: افزایش سرعت و حجم ساخت. اجرای سیستم های اتوماسیون پیشرفته.

تکامل صنعت: حرکت به سمت راه حل های موجودی دیجیتال و تولید بومی. گسترش به بخش های بازار جدید.

نتیجه گیری: چرا DL های کربن را برای پروژه بعدی خود انتخاب کنید؟

Carbon DLS نشان دهنده پیشرفت پیشگامانه در فناوری چاپ سه بعدی است. ترکیب منحصر به فرد آن از طرح ریزی نور دیجیتال ، اپتیک های قابل نفوذ اکسیژن و رزین های قابل برنامه ریزی نتایج استثنایی را برای برنامه های کاربردی ارائه می دهد. این فناوری از طریق فرآیند ابتکاری کلیپ خود ، ایجاد هندسه های پیچیده را که قبلاً با روش های تولید سنتی غیرممکن است ، امکان پذیر می کند.

در حالی که DL های کربن ممکن است هزینه های اولیه بالاتری را شامل شود ، توانایی آن در تولید قطعات با کیفیت بالا و کاربردی آن را به یک انتخاب عالی برای پروژه های نوآورانه که خواستار عملکرد برتر هستند ، تبدیل می کند. از آنجا که این فناوری همچنان به انقلابی در تولید در صنایع ، از خودرو گرفته تا وسایل پزشکی ادامه می دهد ، آزادی و قابلیت های تولید بی سابقه ای را ارائه می دهد. برای پروژه هایی که نیاز به کیفیت ، قوام و هندسه های پیچیده استثنایی دارند ، کربن DLS یک راه حل قانع کننده برای تولید نسل بعدی ارائه می دهد.

آماده تغییر روند تولید خود هستید؟

با استفاده از فناوری پیشرفته کربن DLS MFG ، توسعه محصول خود را به سطح بعدی برسانید. این که آیا شما به نمونه های اولیه پیچیده یا قطعات آماده تولید نیاز دارید ، تیم متخصص ما نتایج استثنایی را ارائه می دهد.

منابع مرجع

فناوری چاپ 3D کربن DLS

غالباً سؤالاتی در مورد DL های کربن پرسیده می شود

Q1: حداقل ضخامت دیواره با DL های کربن چقدر ممکن است؟

پاسخ: حداقل ضخامت دیواره توصیه شده 0.030 '(0.762 میلی متر) است. این یکپارچگی ساختاری و شکل گیری ویژگی مناسب را در طول چاپ تضمین می کند.

Q2: روند چاپ DLS کربن چه مدت طول می کشد؟

پاسخ: زمان چاپ براساس اندازه و پیچیدگی متفاوت است. بیشتر قطعات چاپ را در طی 1-3 ساعت کامل می کنند ، به علاوه 2-4 ساعت اضافی برای پخت حرارتی در فر.

Q3: آیا قطعات DLS کربن می توانند رنگ یا رنگی شوند؟

پاسخ: بله. قطعات DLS کربن فرآیندهای نقاشی و رنگ آمیزی استاندارد را می پذیرند. با این حال ، پردازش پس از رنگ ، زمان و هزینه اضافی را به تولید اضافه می کند.

Q4: حداکثر اندازه ساخت برای چاپ DLS کربن چیست؟

پاسخ: منطقه ساخت معمولی 7.4 'x 4.6 ' x 12.8 'است. قطعات بیش از 4 ' x 4 'x 6 ' برای نتایج چاپ بهینه نیاز به بررسی دستی دارند.

Q5: آیا مواد DLS کربن از مواد غذایی ایمن و زیست سازگار هستند؟

پاسخ: مواد انتخابی مانند SIL 30 و RPU 70 زیست سازگار و برای برنامه های تماس با مواد غذایی مناسب هستند. هر ماده برای استفاده در نظر گرفته شده به گواهینامه خاصی نیاز دارد.

Q6: چگونه هزینه با روش های تولید سنتی مقایسه می شود؟

پاسخ: DL های کربن به طور معمول برای حجم های کوچک در هر قسمت هزینه بیشتری دارند. با این حال ، برای هندسه های پیچیده و تولید متوسط در جایی که هزینه های ابزار مضر باشد ، مقرون به صرفه می شود.

Q7: برای قطعات DLS کربن چه نوع پردازش لازم است؟

پاسخ: بیشتر قسمت ها بعد از چاپ نیاز به پخت حرارتی دارند. پردازش اضافی اضافی به کاربرد بستگی دارد - از حذف پشتیبانی ساده تا اتمام سطح برای قطعات زیبایی شناسی.