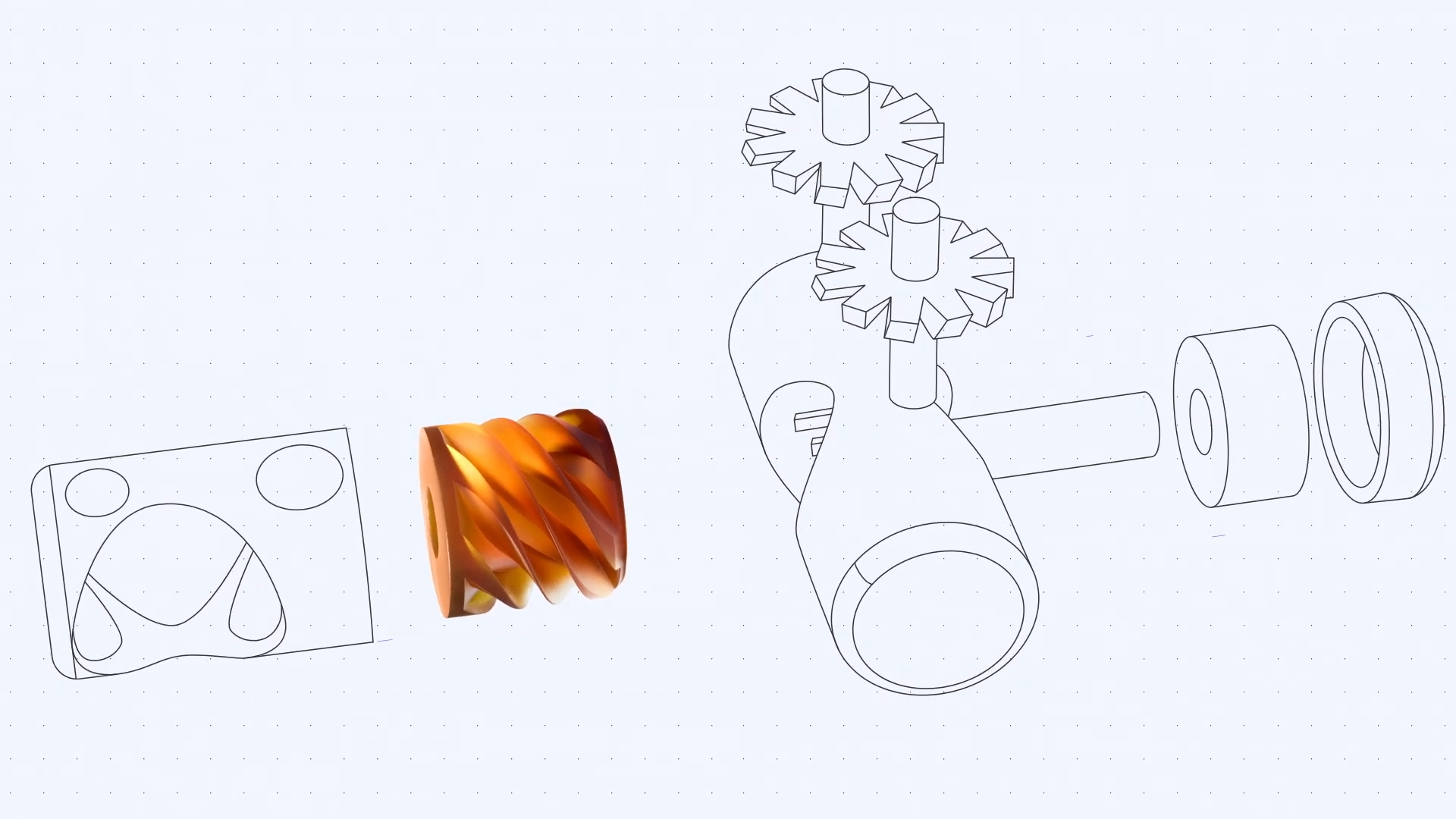

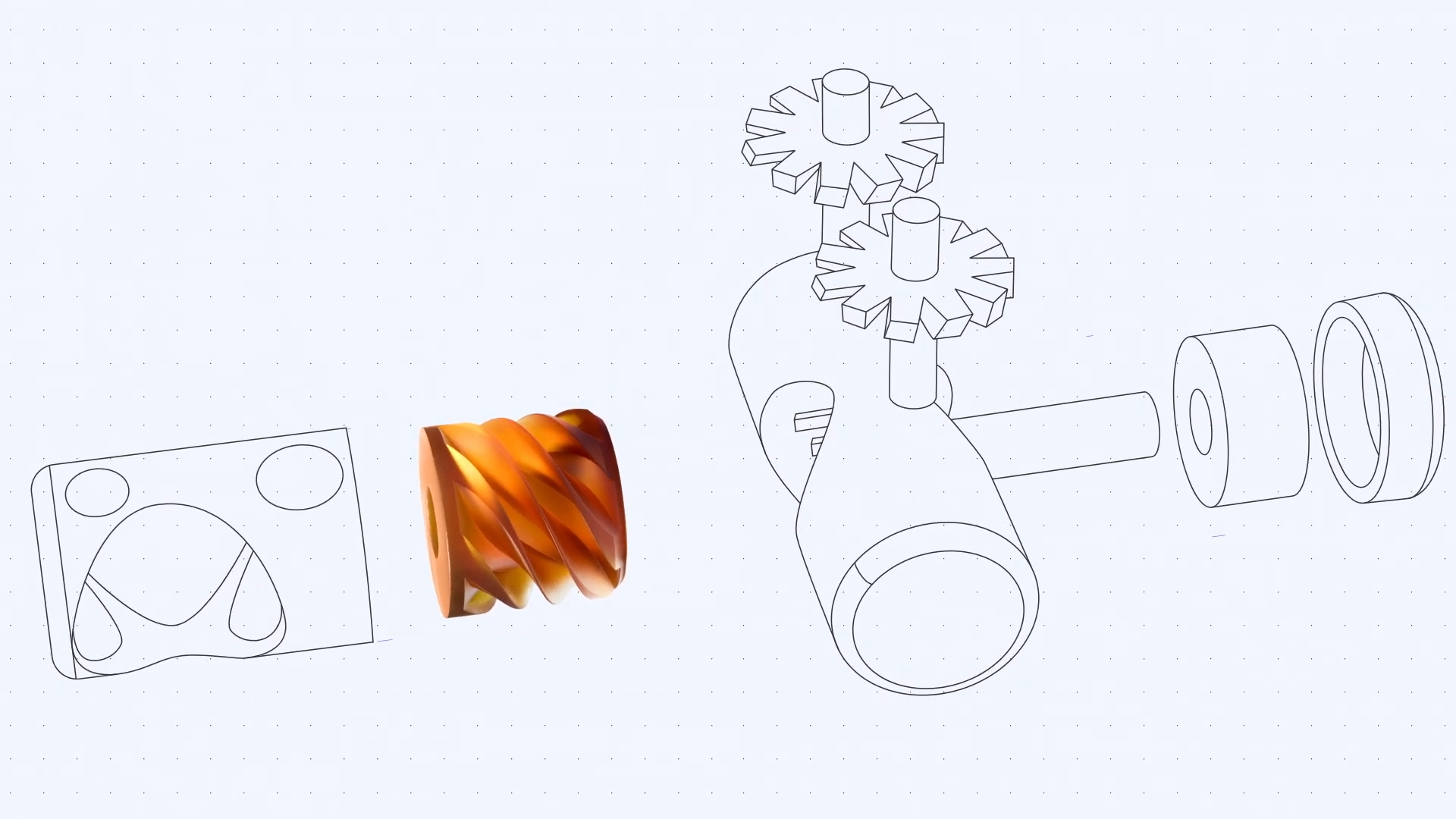

Te -ai întrebat vreodată cum producătorii creează piese complexe cu amestecul perfect de forță și precizie? Introduceți DL -uri de carbon (sinteză de lumină digitală), o tehnologie de imprimare 3D inovatoare care transformă fabricația modernă. Spre deosebire de metodele tradiționale, DLS de carbon combină proiecția de lumină digitală cu optica permeabilă de oxigen și rășini programabile pentru a crea rezultate excepționale.

Prin procesul său revoluționar de clipuri, această tehnologie pune la punct diferența dintre prototiparea și producția de producție. De la piese auto la dispozitive medicale, DL -urile de carbon nu se imprimă doar diferit - creează produse mai bune. Să explorăm modul în care această inovație redau posibilitățile de fabricație.

Alăturați -ne pentru o scufundare profundă în tehnologia DLS de carbon! Vom explora toate aspectele esențiale - de la operațiuni de bază la alegeri materiale, plus avantajele și contra de la această metodă de imprimare 3D revoluționară.

Ce este DL -urile de carbon?

Sinteza de lumină digitală de carbon (DLS) reprezintă un salt de ultimă generație în tehnologia de imprimare 3D. Combină proiecția digitală a luminii, optica permeabilă de oxigen și rășini lichide programabile pentru a crea piese de înaltă calitate, de calitate de producție. Această tehnologie inovatoare se desparte prin producerea componentelor cu o durabilitate excepțională, o precizie și să finisați suprafața superioară.

Cum diferă DL -urile de carbon de alte metode de imprimare 3D?

Comparație cu stereolitografia (SLA)

Proces de întărire

Dezvoltarea forței

Viteza de producție

Comparație cu imprimarea Polyjet 3D

Proprietăți materiale

Calitatea suprafeței

Eficiența producției

Comparație cu modelarea depunerii fuzionate (FDM)

Integritate structurală

Rezoluție detaliată

Opțiuni materiale

Cum funcționează DL -urile de carbon?

Carbon DLS folosește un proces sofisticat în trei etape pentru a crea piese tipărite 3D de înaltă calitate. Să descompunem fiecare componentă și etapa a acestei tehnologii inovatoare.

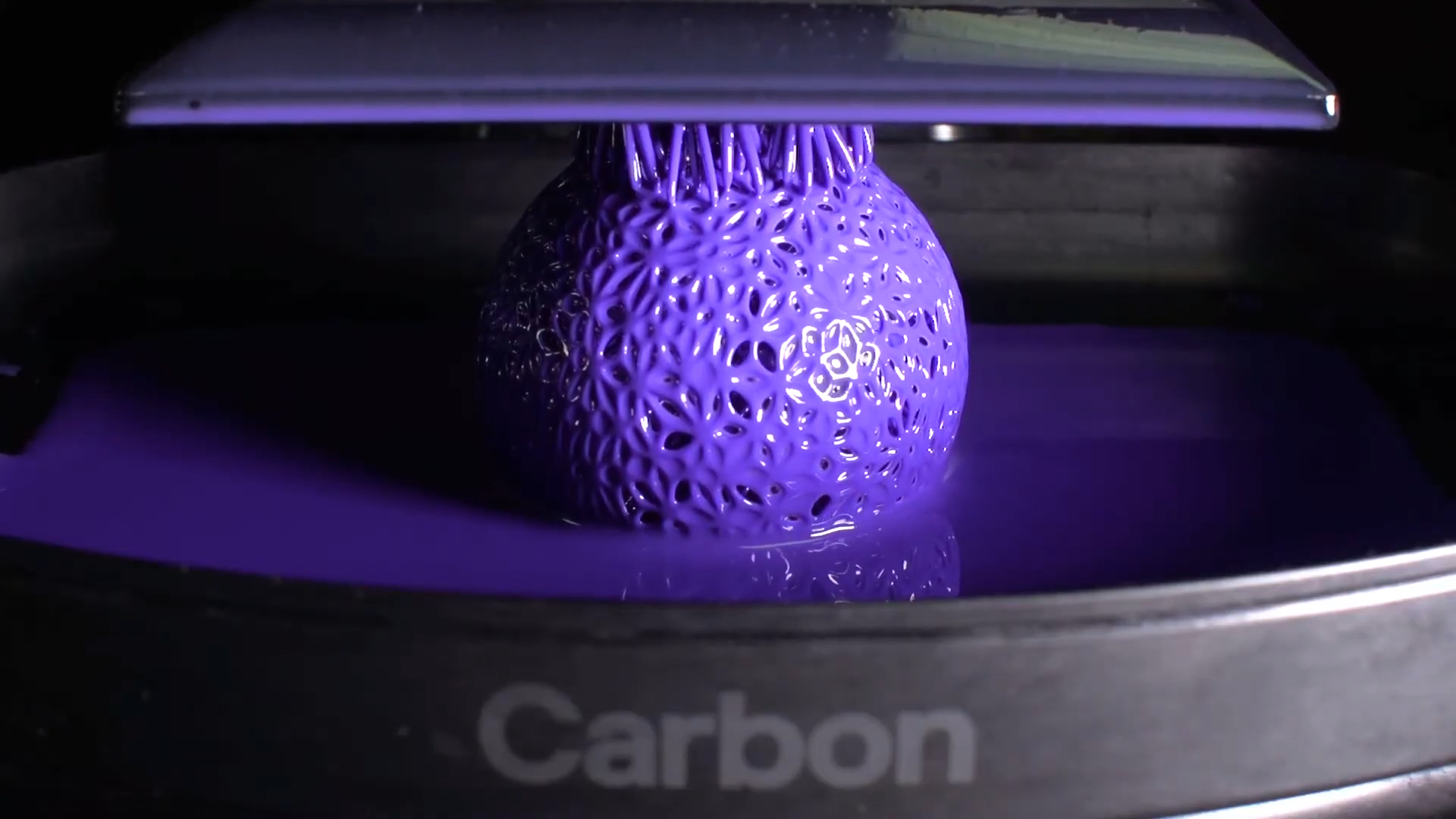

Sistem digital de proiecție a luminii

Sursa de lumină UV

Proiectează modele de lumină precise

Controlează geometria părții

Permite detalii de înaltă rezoluție

Mascare digitală

Creează imagini în secțiune transversală

Definește caracteristicile pieselor

Asigură dimensiuni precise

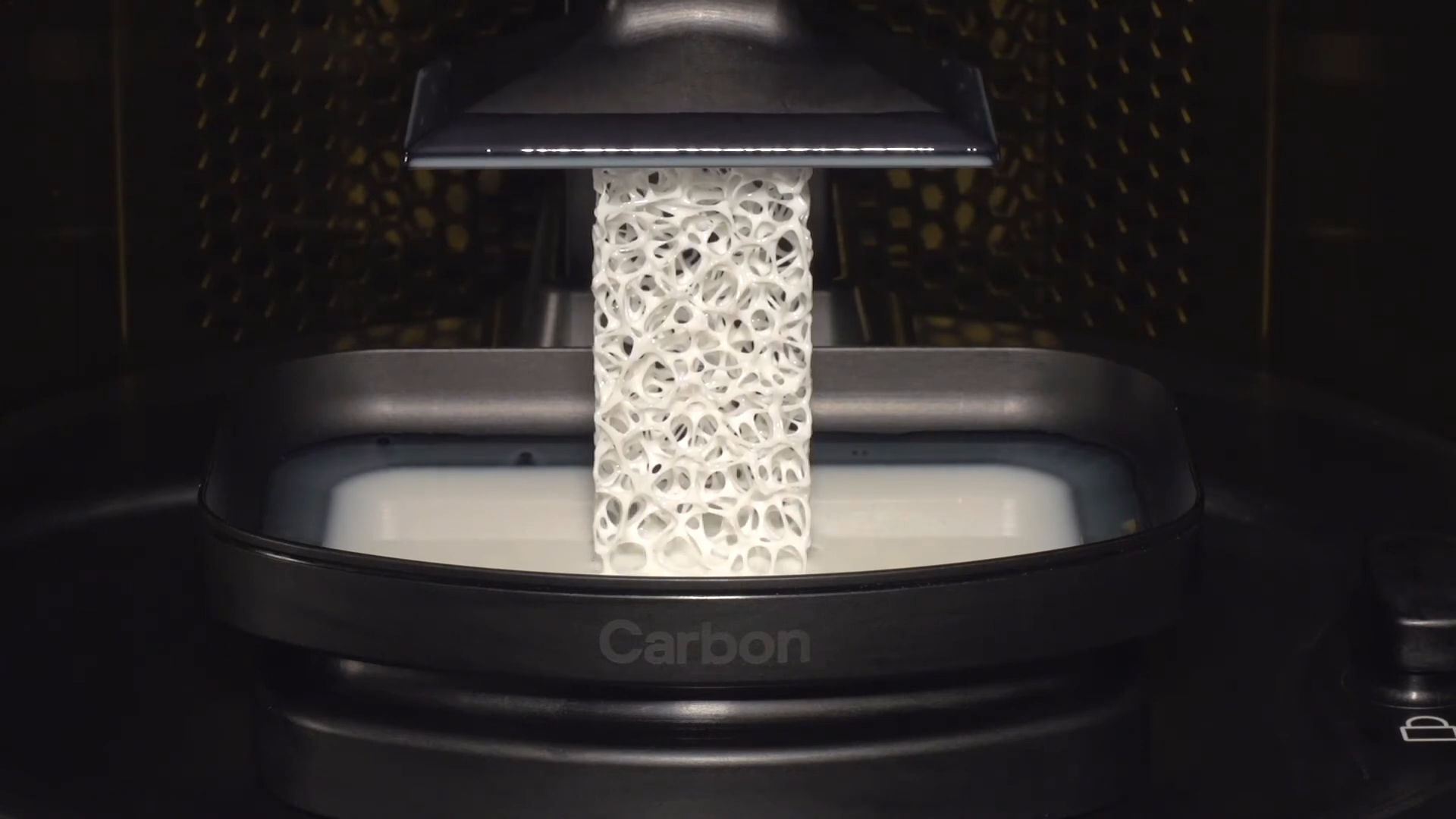

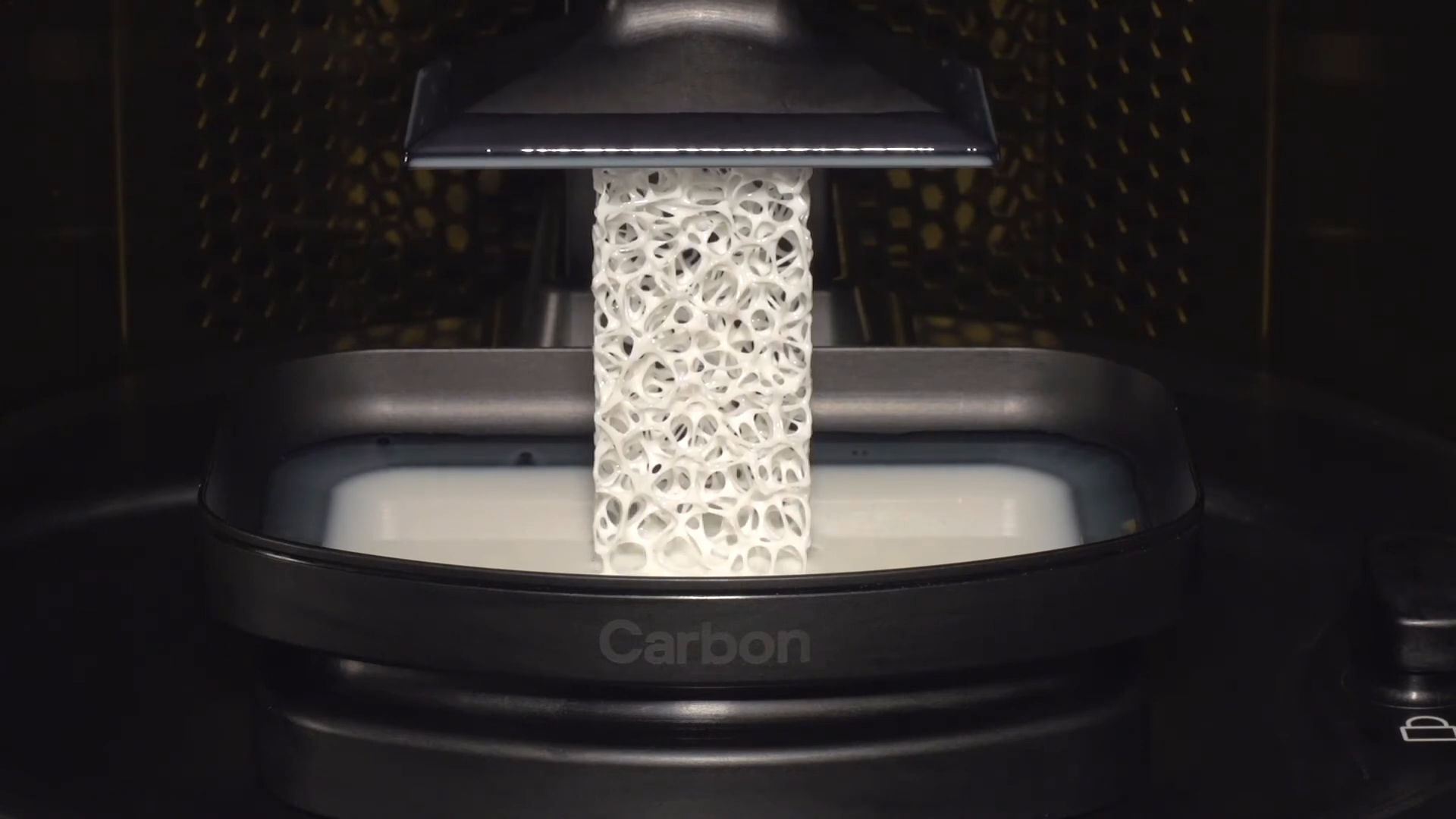

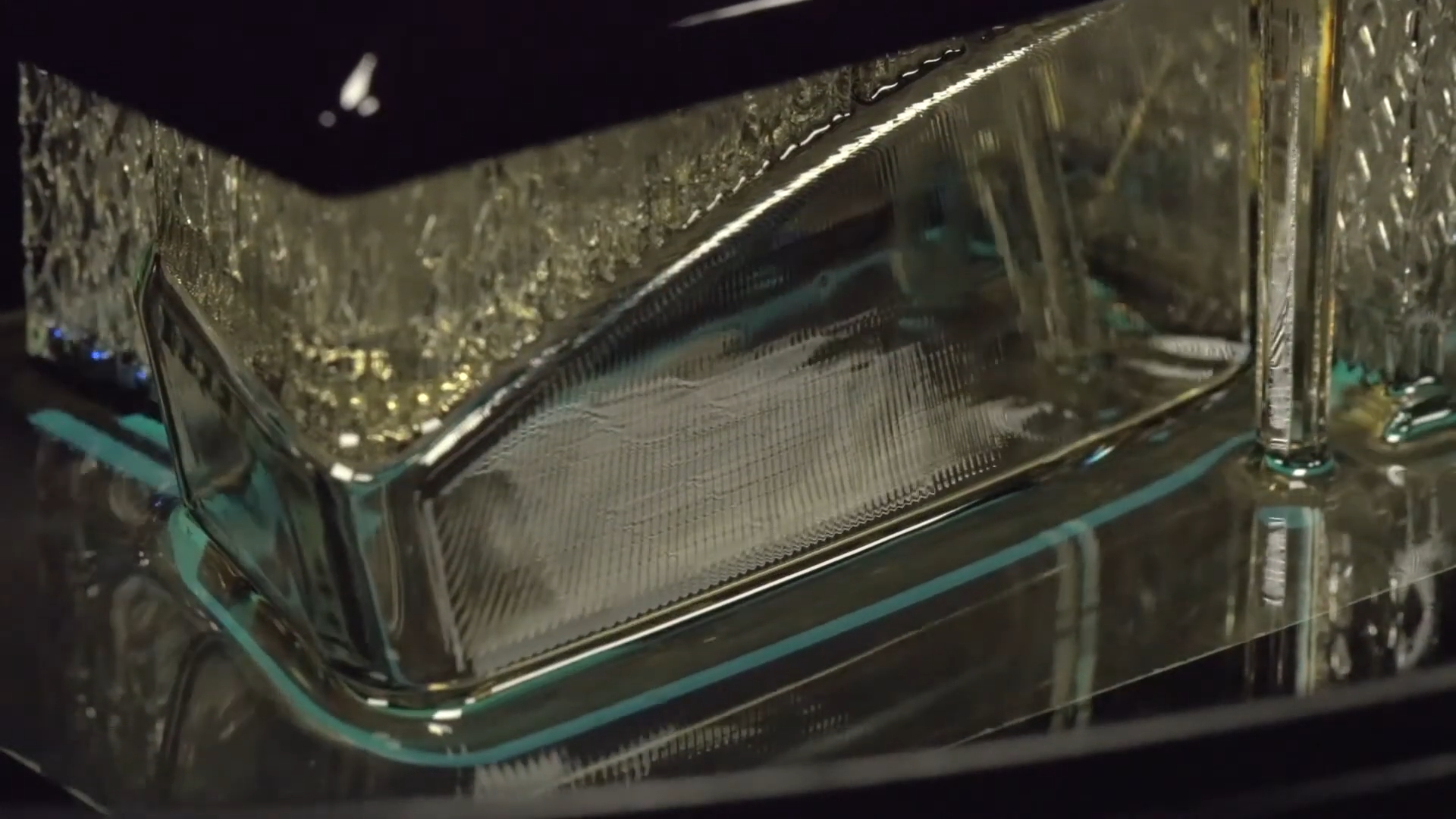

Procesul CLIP (producția continuă de interfață lichidă)

Etapa 1: Configurarea inițială

Rășină lichidă umple camera de construcție

Construiți poziții ale platformei la înălțimea de pornire

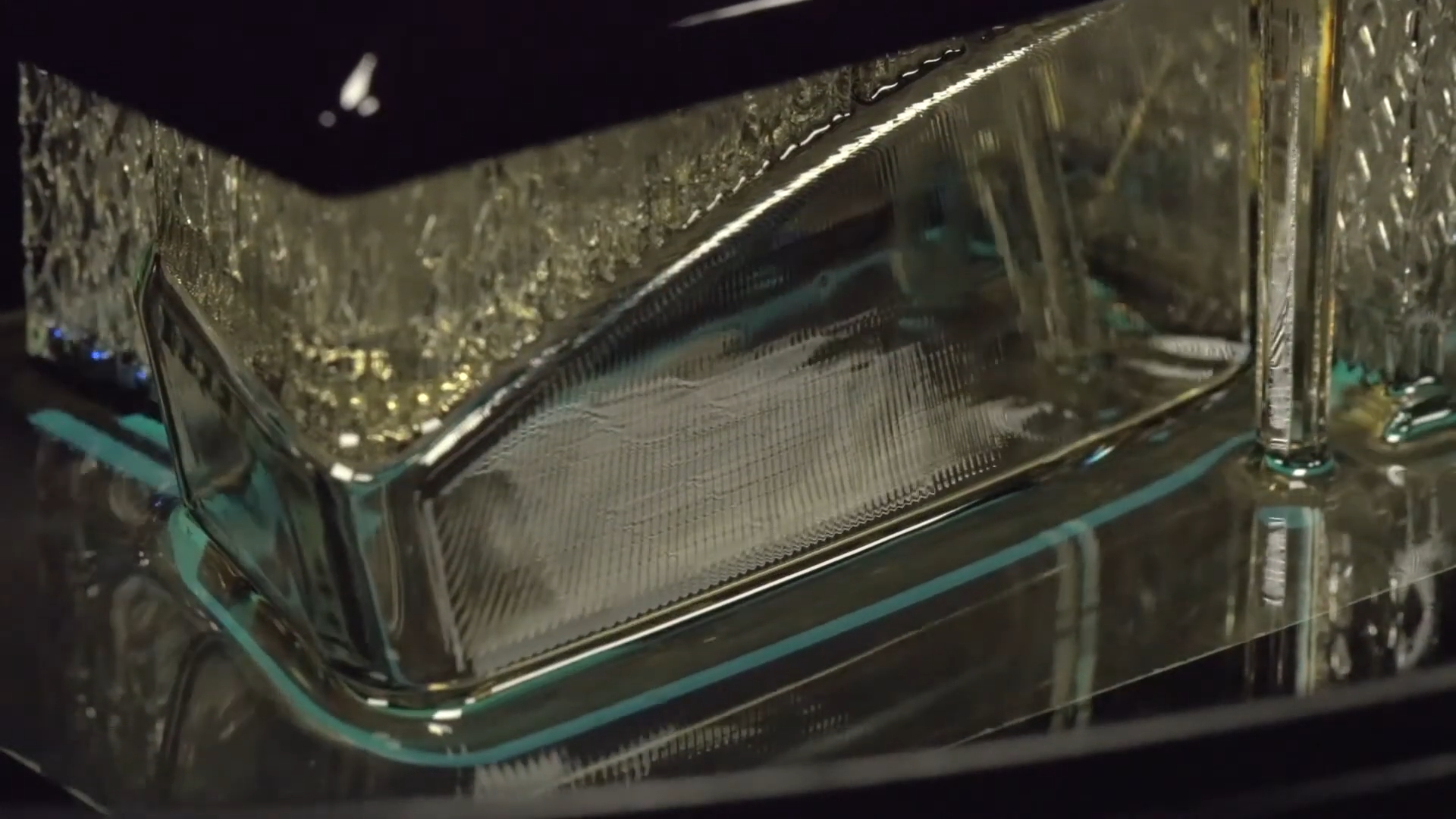

Fereastra permeabilă a oxigenului se pregătește pentru proiecție

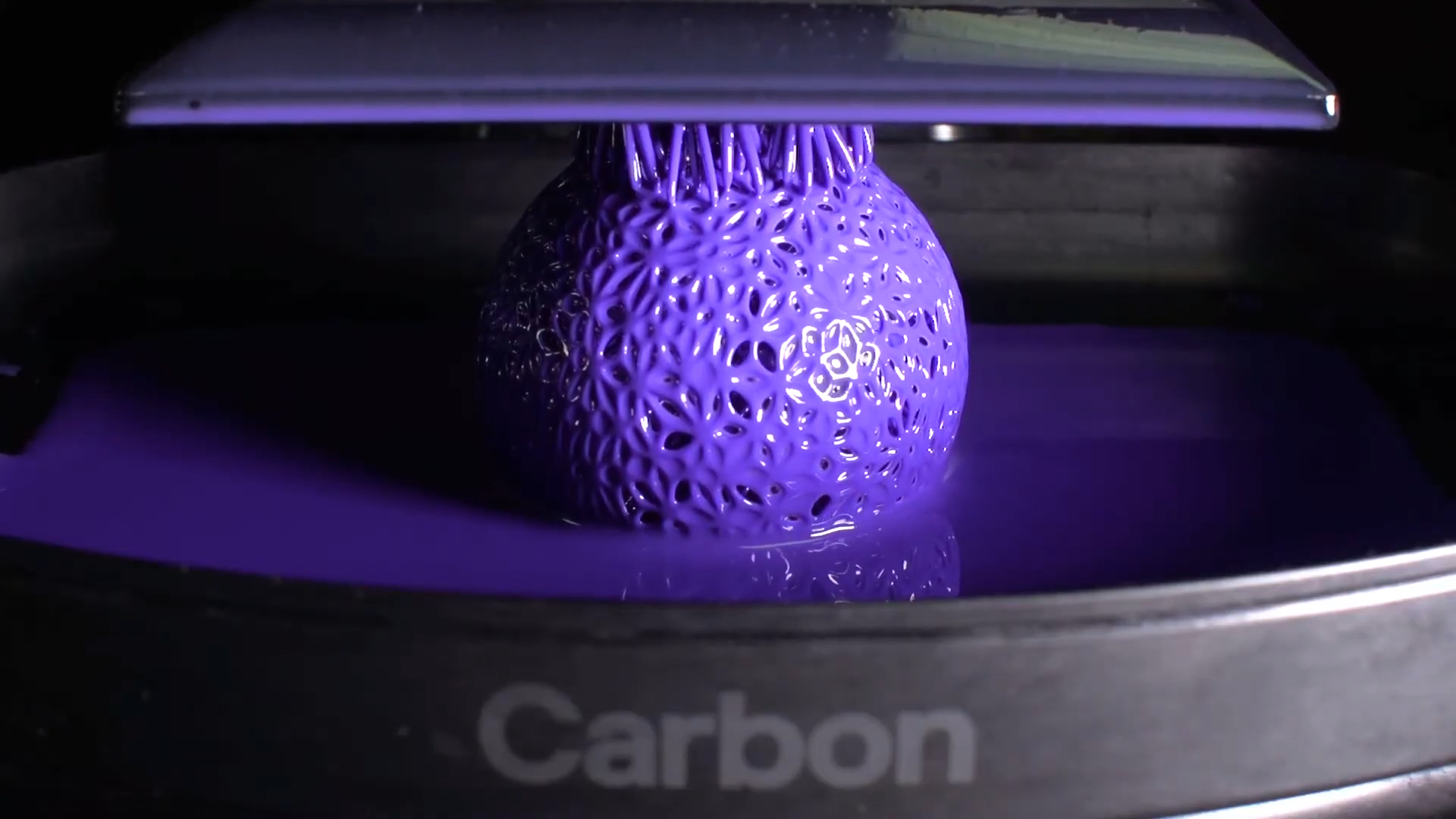

Etapa 2: Formarea continuă

Crearea zonei moarte

Strat subțire de oxigen (grosime de 0,001 mm)

Previne aderența rășinii la fereastră

Permite imprimarea continuă

Procesul de construire

Etapa 3: întărirea termică

Tratamentul cuptorului

Activează chimia secundară

Îmbunătățește proprietățile materialului

Asigură rezistența uniformă

Caracteristici cheie ale procesului

Optică permeabilă de oxigen:

Creează o zonă moartă consecventă

Menține interfața lichidă

Previne adeziunea parțială

Beneficii de producție continuă:

Rezultate finale de întărire:

Proprietăți mecanice îmbunătățite

Durabilitate îmbunătățită

Caracteristici materiale consistente

Specificații tehnice:

| Parametrul procesului |

Valoare tipică |

| Grosimea zonei moarte |

~ 0,001mm |

| Rezoluție de lumină UV |

0,005 'pătrat |

| Construiți volumul |

7.4 'x 4.6 ' x 12.8 ' |

| Grosimea minimă a peretelui |

0.030 ' |

Materiale utilizate în imprimare 3D de carbon DLS

Tehnologia DLS de carbon oferă opțiuni materiale diverse pentru a răspunde diverselor nevoi de fabricație. Aceste materiale se încadrează în două categorii principale: materiale plastice rigide și materiale asemănătoare cauciucului.

Materiale plastice rigide

CE 221 (ester cianate)

Proprietăți cheie

Rezistență la temperatură extremă

Rezistență chimică superioară

Toleranță la presiune ridicată

Aplicații ideale

UMA 90 (polivalent)

Caracteristici

Cele mai bune utilizări

Corpuri de fabricație

Jiguri de producție

Prototipuri vizuale

EPX 82 (epoxid)

Materiale asemănătoare cauciucului

EPU 40 (poliuretan elastomeric)

Proprietăți

Utilizări comune

Sigilii

Amortizoare de vibrații

Componente flexibile

SIL 30 (silicon)

Proprietăți materiale Comparație

| Material |

Durabilitate |

Flexibilitate |

Rezistență chimică |

Rezistență la căldură |

| CE 221 |

Excelent |

Scăzut |

Excelent |

Ridicat |

| UMA 90 |

Bun |

Moderat |

Bun |

Moderat |

| EPX 82 |

Excelent |

Scăzut |

Bun |

Bun |

| EPU 40 |

Bun |

Ridicat |

Moderat |

Moderat |

| SIL 30 |

Moderat |

Foarte mare |

Bun |

Bun |

Caracteristici speciale ale DL -urilor Carbo

Opțiuni de biocompatibilitate

Materiale de calitate medicală

Opțiuni care respectă FDA

Formulări sigure de piele

Caracteristici de performanță

Beneficii pentru fabricație

Deșeuri minime de materiale

Materialul în exces reutilizabil

Opțiuni de personalizare a culorilor

Avantajele tehnologiei DLS de carbon

1. De ce să alegeți DL -uri de carbon pentru modele complexe?

Capabilități geometrice avansate

Aplicații din lumea reală

Înlocuirea zonelor intermediare de încălțăminte

Consolidarea componentelor auto

Piese ușoare aerospațiale

Personalizarea dispozitivelor medicale

2. Proprietățile mecanice ale pieselor DLS de carbon

Avantaje de forță izotropă

Proprietăți uniforme

Valorile de performanță

Rezistență ridicată la tracțiune

Rezistență la impact superior

Viața de oboseală îmbunătățită

Beneficii duble de întărire

3. Calitatea finisajului de suprafață

Caracteristici de suprafață

Valori de calitate

Capacități de rezoluție

0,005 'Rezoluție de pixeli pătrați

Reproducere de detalii fine

Definiția caracteristicilor ascuțite

Performanță bazată pe dimensiuni

| mărimii |

Rezoluție a |

Calitatea suprafeței |

| Mic (<2 ') |

Ultra-înalt |

Oglindă |

| Mediu (2-6 ') |

Ridicat |

Excelent |

| Mare (> 6 ') |

Standard |

Profesional |

Avantaje de fabricație

Nu este necesară eliminarea pulberii

Post-procesare minimă

Calitatea suprafeței gata de utilizare

Rezultate consistente între loturi

Beneficii suplimentare

Eficiența producției

Libertatea proiectării

Ansambluri consolidate

Geometrii optimizate

Integrare funcțională

Asigurarea calității

Rezultate repetabile

Proprietăți previzibile

Fabricare fiabilă

Considerații și limitări ale DL -urilor de carbon

Factori de cost

Investiția inițială: echipamentele premium, materialele specializate și configurarea proiectului necesită un capital substanțial în avans.

Costuri de exploatare: rășini proprii și întreținere continuă determină cheltuieli mai mari de producție decât metodele tradiționale.

Post-procesare: pașii de finisare suplimentari cresc costurile forței de muncă și timpul de producție.

Limitări materiale

Selecție limitată: doar 8 materiale de bază disponibile, restricționând proiectarea și opțiunile de aplicare.

Opțiuni de culoare: opțiuni minime de culoare în materiale standard. Colorarea personalizată necesită o prelucrare suplimentară.

Proprietățile materialului: gama restrânsă de caracteristici mecanice în comparație cu fabricarea tradițională.

Când să luați în considerare alternative

Prototipuri simple: FDM sau SLA de bază oferă soluții mai rapide și mai rentabile pentru testarea de bază.

Producție mare: SLS sau modelarea prin injecție oferă economii de scară mai bune pentru volume mari.

Proiecte bugetare: Metodele tradiționale de fabricație oferă mai multe opțiuni economice pentru:

Geometrii de bază

Piese mecanice simple

Producție cu volum mare

Iterații rapide

Proiecte sensibile la timp: tehnologiile standard de imprimare 3D oferă o schimbare mai rapidă pentru proiecte simple.

DL-urile de carbon excelează în părți complexe, de înaltă calitate, dar s-ar putea să nu se potrivească fiecărui proiect. Luați în considerare nevoile dvs. specifice, bugetul și volumul producției înainte de a alege această tehnologie.

Aplicații ale tehnologiei DLS de carbon

Aplicații actuale din industrie

Fabricare auto: producția de piese de înaltă performanță, componente personalizate și prototipuri funcționale. Permite consolidarea părților și reducerea greutății.

Dispozitive medicale: creează instrumente biocompatibile, instrumente chirurgicale personalizate și implanturi specifice pacientului. Ideal pentru aplicații stomatologice și componente de calitate medicală.

Produse de consum: Producția alimentelor de componente premium pentru încălțăminte, carcase electronice și echipamente sportive personalizate. Excelează în crearea de modele ergonomice.

Componente aerospațiale: oferă piese ușoare, sisteme de conducte complexe și unelte specializate. Permite optimizarea proiectării pentru reducerea greutății.

Capabilități de fabricație

Prototipare rapidă: iterații de proiectare rapidă și testare funcțională în câteva ore. Oferă feedback imediat pentru îmbunătățiri de proiectare.

Scalarea producției: tranziție perfectă de la prototipare la fabricarea pe scară largă. Permite o calitate constantă pe rularea producției.

Personalizare în masă: creează produse unice adaptate nevoilor individuale. Powers soluții personalizate pentru diverse industrii.

Povești de succes

Implementarea Adidas: producția de talpă intermediară revoluționată prin structuri de zăbrele. A obținut personalizarea în masă la fabricarea de încălțăminte.

Aplicații medicale: producția de dispozitiv transformată specifică pacientului. Timpuri de plumb reduse cu 60% pentru soluții medicale personalizate.

Succes auto: scăderea numărului de piese prin consolidare. A obținut reducerea costurilor de 40% în fabricarea componentelor.

Tendințe viitoare

Dezvoltarea materialelor: extinderea opțiunilor materiale și îmbunătățirea proprietăților mecanice. Introducerea materialelor durabile și pe bază de bio.

Progresul tehnic: creșterea vitezei și volumelor de construire. Implementarea sistemelor avansate de automatizare.

Evoluția industriei: îndreptarea către soluții de inventar digital și producția localizată. Extinderea în noi segmente de piață.

Concluzie: De ce să alegeți DL -urile de carbon pentru următorul dvs. proiect?

DLS de carbon reprezintă o avansare inovatoare în tehnologia de imprimare 3D. Combinația sa unică de proiecție digitală a luminii, optică permeabilă de oxigen și rășini programabile oferă rezultate excepționale pentru aplicații solicitante. Prin procesul său inovator de clipuri, această tehnologie permite crearea de geometrii complexe anterior imposibile cu metodele tradiționale de fabricație.

În timp ce DL-urile de carbon pot implica costuri inițiale mai mari, capacitatea sa de a produce piese funcționale de înaltă calitate face o alegere excelentă pentru proiectele inovatoare care solicită performanțe superioare. Deoarece această tehnologie continuă să revoluționeze producția în industrii, de la automobile la dispozitive medicale, oferă capacități de libertate de proiectare și producție fără precedent. Pentru proiectele care necesită o calitate, consistență și geometrii complexe, DLS de carbon prezintă o soluție convingătoare pentru fabricarea de generație viitoare.

Sunteți gata să vă transformați procesul de fabricație?

Du -ți dezvoltarea produsului la nivelul următor cu tehnologia avansată de carbon DLS de la MFG. Indiferent dacă aveți nevoie de prototipuri complexe sau piese pregătite pentru producție, echipa noastră de experți oferă rezultate excepționale.

Surse de referință

Tehnologia de imprimare 3D de carbon DLS

Întrebări frecvente despre DL -urile de carbon

Q1: Care este grosimea minimă a peretelui posibilă cu DL -urile de carbon?

R: Grosimea minimă recomandată a peretelui este de 0,030 '(0,762mm). Aceasta asigură integritatea structurală și formarea corectă a caracteristicilor în timpul imprimării.

Q2: Cât durează procesul de imprimare DLS de carbon?

R: Timpurile de imprimare variază în funcție de dimensiune și complexitate. Majoritatea pieselor complete imprimarea în 1-3 ore, plus 2-4 ore suplimentare pentru întărirea termică în cuptor.

Q3: Piesele DLS de carbon pot fi vopsite sau colorate?

R: Da. Piesele DLS de carbon acceptă procese standard de pictură și colorare. Cu toate acestea, post-procesarea pentru culoare adaugă timp și cost suplimentar la producție.

Q4: Care este dimensiunea maximă de construcție pentru imprimarea DLS de carbon?

R: Zona de construire tipică este de 7,4 'x 4.6 ' x 12.8 '. Piese care depășesc 4 ' x 4 'x 6 ' necesită o revizuire manuală pentru rezultate optime de imprimare.

Q5: Materialele DLS de carbon sunt sigure și biocompatibile?

R: Selectați materiale precum SIL 30 și RPU 70 sunt biocompatibile și potrivite pentru aplicațiile de contact alimentar. Fiecare material necesită certificare specifică pentru utilizarea prevăzută.

Q6: Cum se compară costul cu metodele tradiționale de fabricație?

R: DL -urile de carbon costă de obicei mai mult pe parte pentru volume mici. Cu toate acestea, devine rentabil pentru geometrii complexe și de producție de dimensiuni medii, unde costurile de scule ar fi prohibitive.

Q7: Ce fel de post-procesare este necesar pentru piesele DLS de carbon?

R: Majoritatea pieselor necesită întărire termică după imprimare. Post -procesare suplimentară depinde de aplicație - de la îndepărtarea simplă a suportului până la finisarea suprafeței pentru piese estetice.