Дали некогаш сте се запрашале како производителите создаваат комплексни делови со совршен спој на сила и прецизност? Внесете јаглерод DLS (синтеза на дигитална светлина), технологија за 3D печатење 3Д што го трансформира модерното производство. За разлика од традиционалните методи, Carbon DLS комбинира дигитална проекција на светлина со оптика што може да се искористи со кислород и програмабилните смоли за да создадат исклучителни резултати.

Преку својот процес на револуционерна клип, оваа технологија го премостува јазот помеѓу прототипирањето и производството на производство. Од автомобилските делови до медицинските уреди, јаглеродот DLS не е само печатење - тоа создава подобри производи. Ајде да истражиме како оваа иновација ги преобликува можностите за производство.

Придружете ни се за длабоко нуркање во технологијата Carbon DLS! 'Llе ги истражиме сите основни аспекти - од основните операции до изборот на материјали, плус добрите и лошите страни на овој револуционерен метод за 3D печатење.

Што е јаглерод DLS?

Синтезата на дигитална светлина на јаглерод (DLS) претставува важен скок во технологијата за 3Д печатење. Комбинира дигитална проекција на светлина, оптичка оптика што може да се проследи со кислород и програмабилните течни смоли за да се создадат висококвалитетни делови за производство. Оваа иновативна технологија се издвојува со производство на компоненти со исклучителна издржливост, прецизност и супериорна завршница на површината.

Како се разликува јаглеродот DLS од другите методи на 3Д печатење?

Споредба со стереолитографијата (SLA)

Процес на лекување

Развој на јачина

Брзина на производство

Споредба со Polyjet 3D печатење

Споредба со моделирање на фузирано таложење (FDM)

Структурен интегритет

Детали Резолуција

Опции за материјали

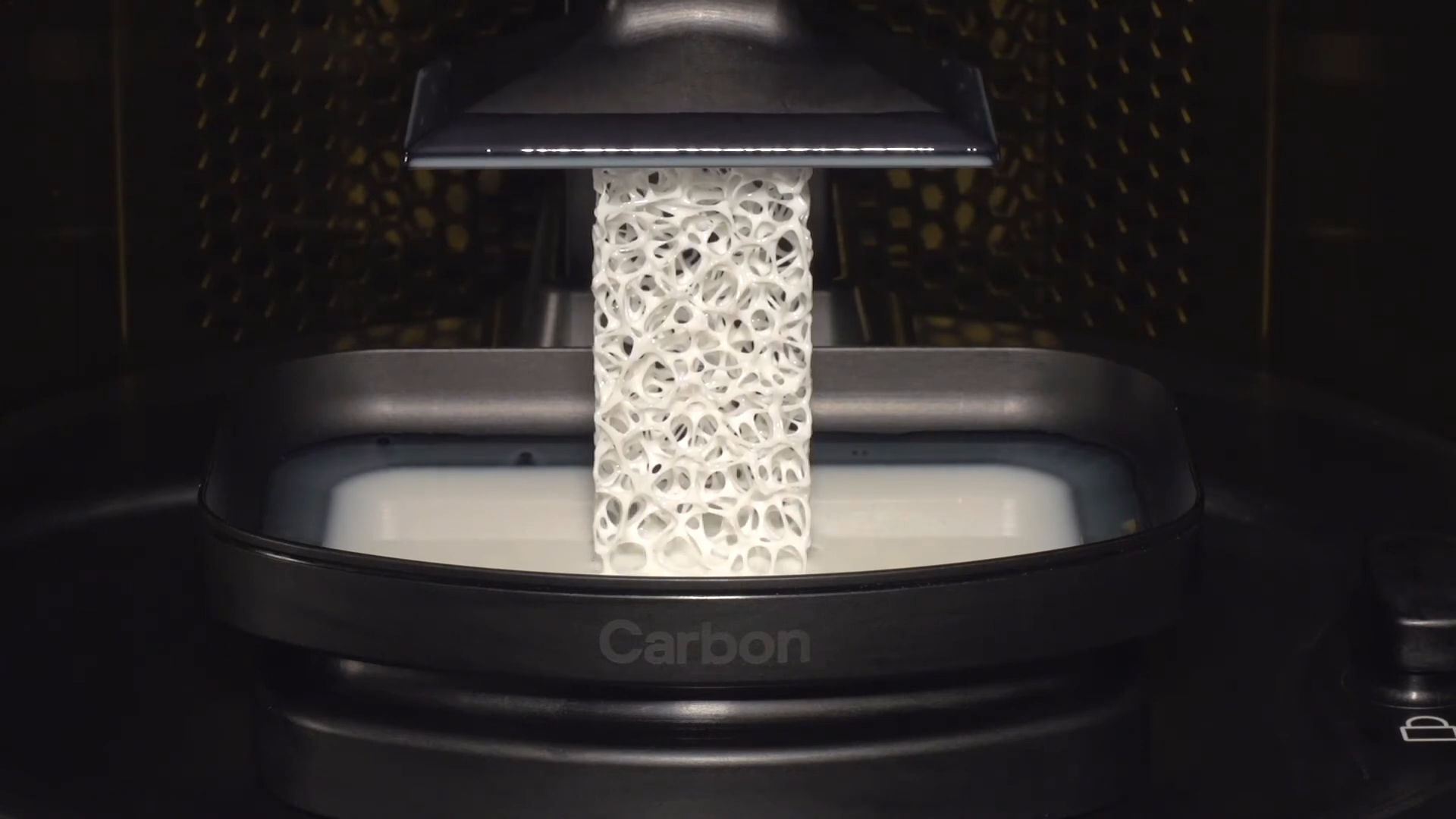

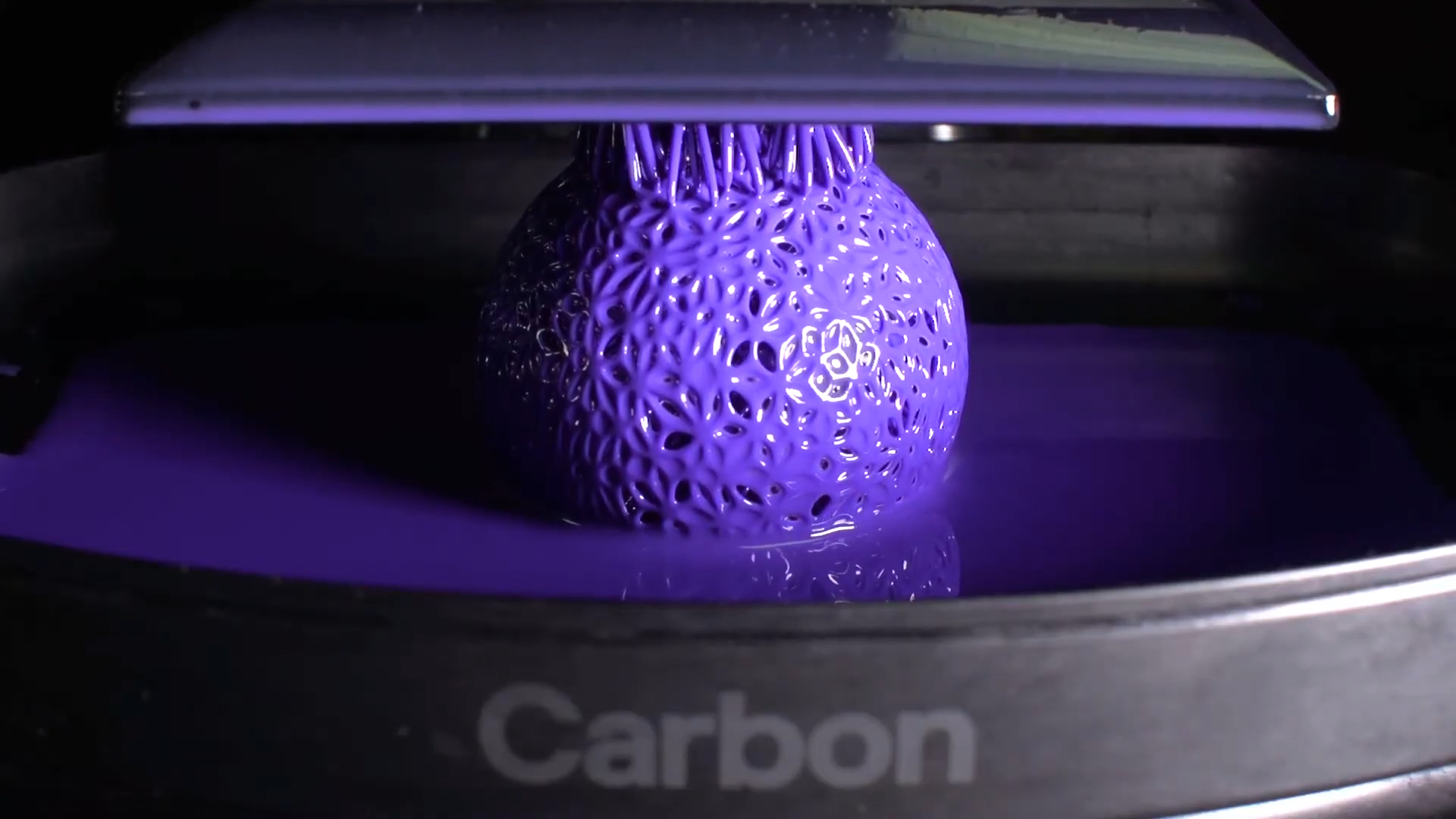

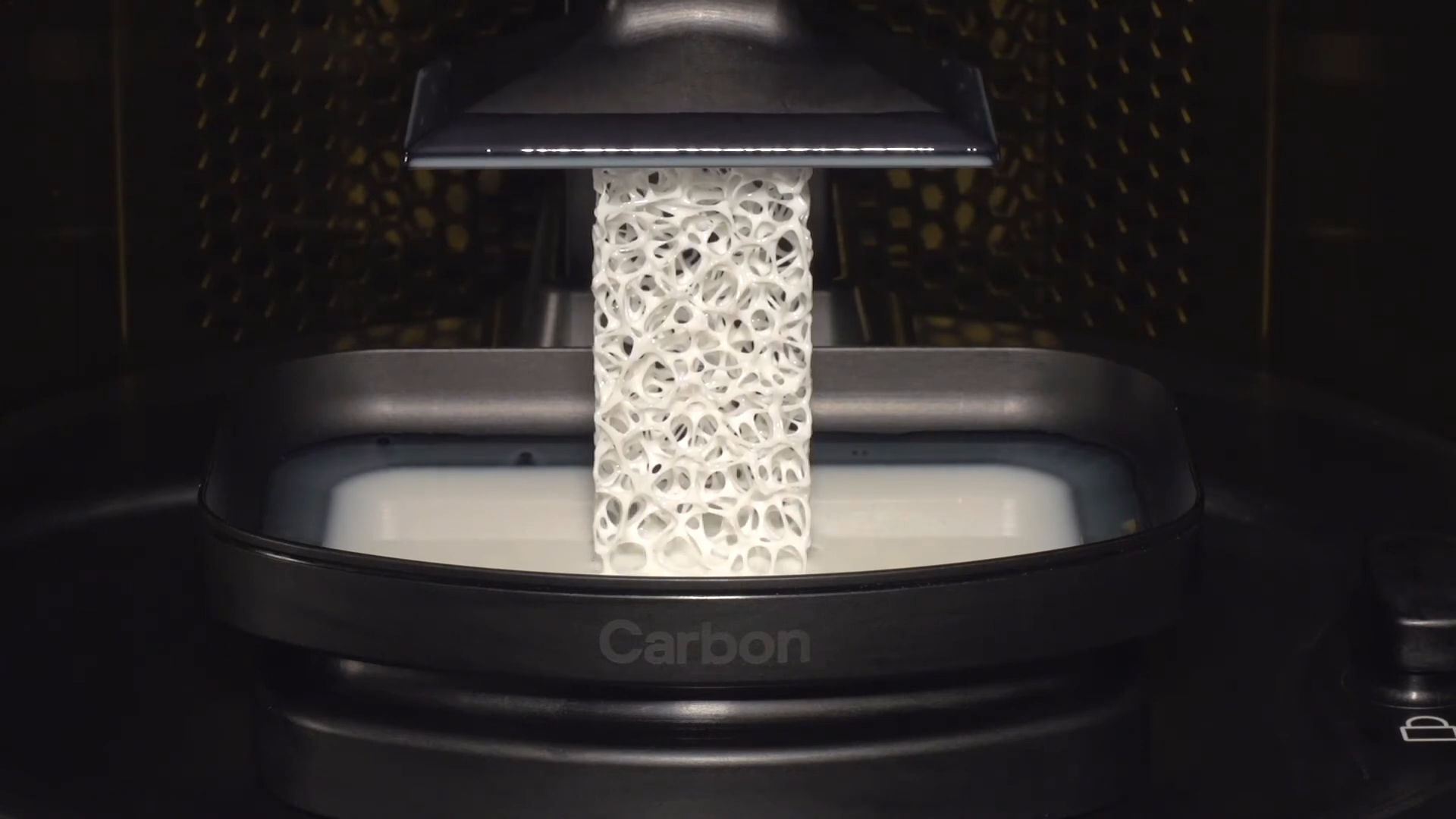

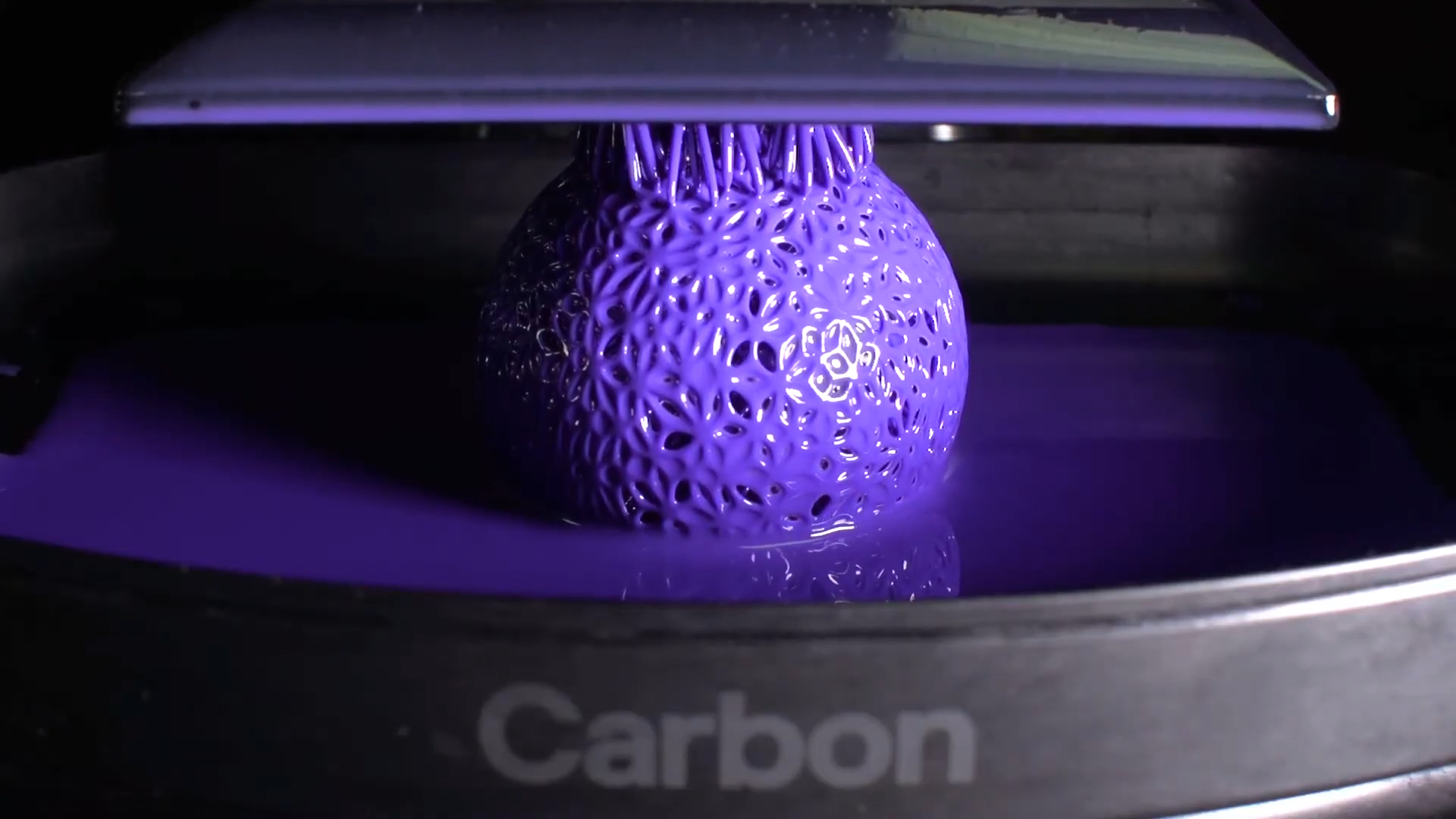

Како работи Carbon DLS?

Carbon DLS користи софистициран процес на три фази за да создаде висококвалитетни 3Д печатени делови. Ајде да ја разложиме секоја компонента и фаза на оваа иновативна технологија.

Систем за проекција на дигитална светлина

УВ извор на светлина

Проекти прецизни модели на светлина

Контролира геометрија на дел

Овозможува детали со висока резолуција

Дигитално маскирање

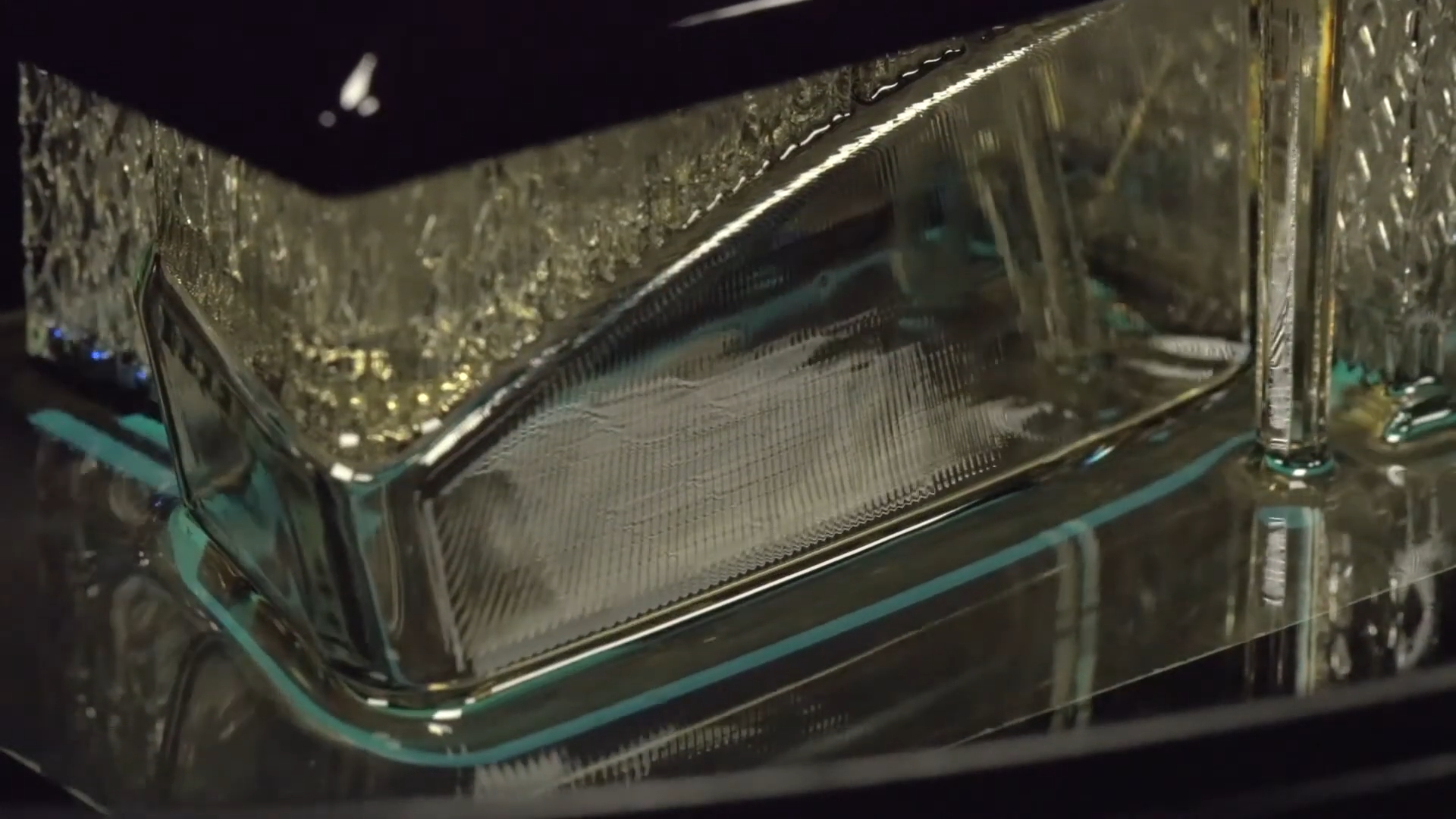

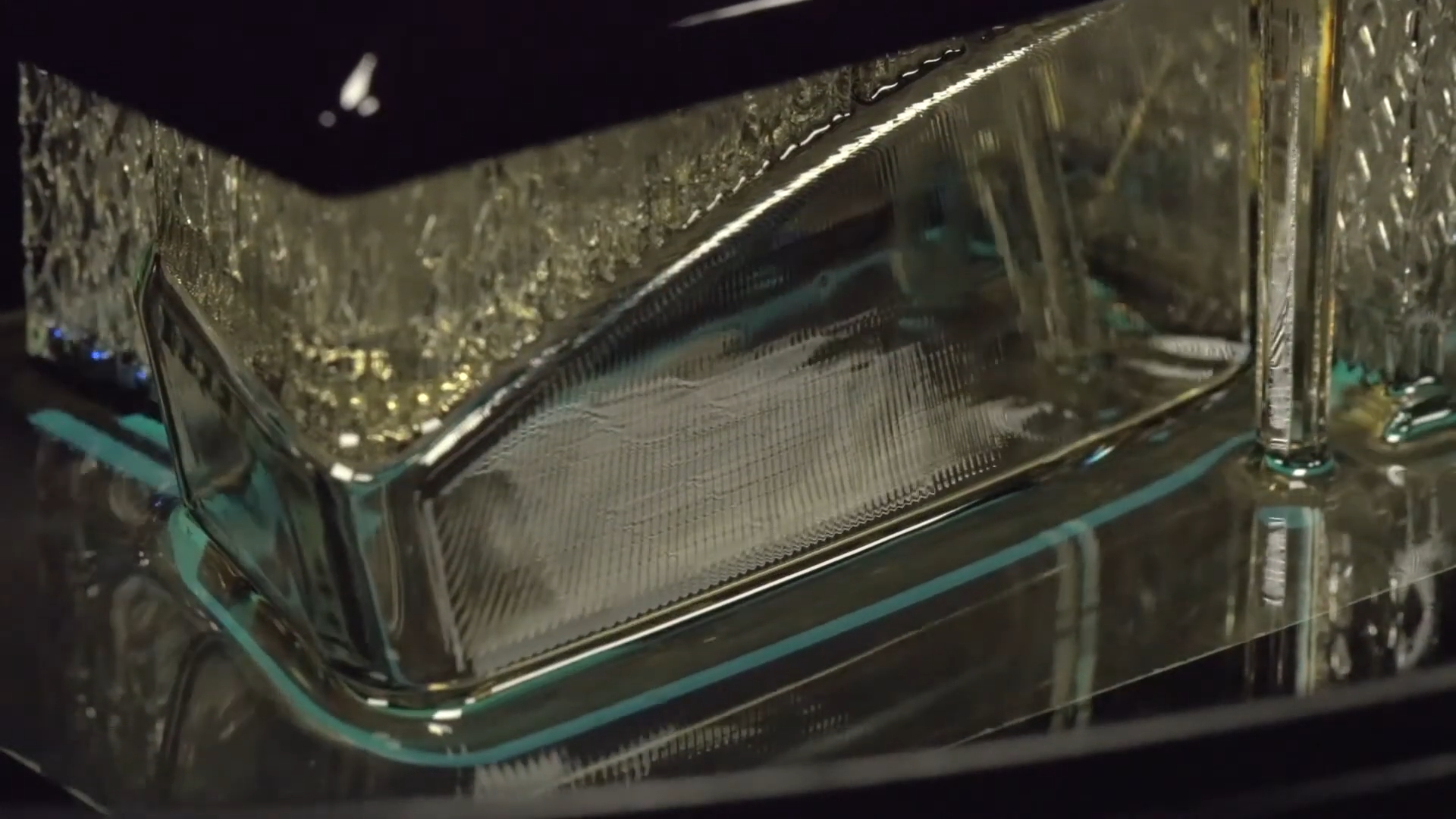

Процесот на клип (континуирано производство на течен интерфејс)

Фаза 1: Првично поставување

Течна смола ја исполнува комората за градење

Изградете позиции на платформата на почетната висина

Прозорецот што може да се искористи кислород се подготвува за проекција

Фаза 2: Континуирано формирање

Креирање на мртва зона

Тенок слој на кислород (дебел 0,001мм)

Спречува лепење на смола во прозорецот

Овозможува континуирано печатење

Процес на градење

Фаза 3: Термичко лекување

Третман на рерна

Ја активира секундарната хемија

Ги подобрува материјалните својства

Обезбедува униформа јачина

Карактеристики на клучните процеси

Оптика што може да се искористи кислород:

Континуирани придобивки од производството:

Конечни резултати од лекување:

Технички спецификации:

| параметарот на процесот |

Типична вредност на |

| Дебелина на мртва зона |

~ 0,001мм |

| УВ резолуција на светлина |

0,005 'квадрат |

| Изградба на волумен |

7.4 'x 4,6 ' x 12.8 ' |

| Минимална дебелина на wallидот |

0,030 ' |

Материјали што се користат во 3Д печатење на јаглерод DLS

Carbon DLS Technology нуди разновидни опции за материјали за да се задоволат различни производствени потреби. Овие материјали спаѓаат во две главни категории: цврста пластика и материјали слични на гума.

Цврста пластика

CE 221 (Cyanate Ester)

Клучни својства

Идеални апликации

Ума 90 (повеќенаменска)

Карактеристики

Најдобра употреба

Производство на тела

Производствени свирки

Визуелни прототипови

EPX 82 (епоксид)

Карактеристики

Сила во форма на стакло

Висока издржливост

Отпорен на влијание

Апликации

Структурни компоненти

Конектори

Загради за оптоварување

Материјали слични на гума

ЕПУ 40 (еластомерна полиуретан)

Својства

Вообичаена употреба

Заптивки

Амортизери на вибрации

Флексибилни компоненти

SIL 30 (силикон)

Материјални својства Споредба на

| материјалот |

Издржливост |

Флексибилност на |

хемиска отпорност |

на топлина на топлина |

| CE 221 |

Одлично |

Ниско |

Одлично |

Високо |

| Ума 90 |

Добро |

Умерено |

Добро |

Умерено |

| EPX 82 |

Одлично |

Ниско |

Добро |

Добро |

| ЕПУ 40 |

Добро |

Високо |

Умерено |

Умерено |

| SIL 30 |

Умерено |

Многу високо |

Добро |

Добро |

Специјални карактеристики на Carbo DLS

Опции за биокомпатибилност

Материјали од медицински степен

Опции во согласност со ФДА

Формулации безбедни на кожата

Карактеристики на перформансите

Производство на придобивки

Минимален материјален отпад

Повеќекратно вишок материјал

Опции за прилагодување на бојата

Предности на технологијата Carbon DLS

1. Зошто да изберете јаглерод DLS за комплексни дизајни?

Напредни геометриски способности

Апликации во реалниот свет

Замена на обувки за обувки

Консолидација на автомобилската компонента

Воздухопловни лесни делови

Прилагодување на медицински уреди

2. Механички својства на делови од јаглерод DLS

Изотопски предности на јачината

Униформни својства

Метрика за перформанси

Придобивки со двојно лекување

3. Квалитет на завршување на површината

Карактеристики на површината

заснована на големина заснована на големината

| делот |

за резолуција на |

Квалитет на површината |

| Мал (<2 ') |

Ултра-високо |

Огледало-како |

| Среден (2-6 ') |

Високо |

Одлично |

| Голем (> 6 ') |

Стандард |

Професионалец |

Предности на производство

Не е потребно отстранување на прав

Минимална пост-обработка

Подготвен за употреба на квалитетот на површината

Конзистентни резултати низ серии

Дополнителни придобивки

Размислувања и ограничувања на јаглерод DLS

Фактори на трошоците

Почетна инвестиција: Премиум опрема, специјализирани материјали и поставување на проекти бараат значителен капитал однапред.

Оперативни трошоци: Сопствени смоли и тековни одржување погони поголеми трошоци за производство од традиционалните методи.

Пост-обработка: Дополнителни чекори за завршна обработка ги зголемуваат трошоците за работна сила и времето на производство.

Ограничувања на материјалот

Ограничен избор: Само 8 основни материјали на располагање, ограничувајќи ги опциите за дизајн и апликација.

Опции за боја: Минимални избори во боја во стандардни материјали. Прилагодено боење бара дополнителна обработка.

Материјални својства: Ограничен опсег на механички карактеристики во споредба со традиционалното производство.

Кога да се земат предвид алтернативите

Едноставни прототипови: FDM или Basic SLA обезбедуваат побрзи, поекономични решенија за основно тестирање.

Големо производство: SLS или обликување со инјектирање нудат подобри економии на обем за големи количини.

Буџетски проекти: Традиционалните методи на производство обезбедуваат поекономични опции за:

Проекти чувствителни на време: Стандардни 3Д технологии за печатење нудат побрз пресврт за едноставни дизајни.

Јаглерод DLS се одликува со сложени, висококвалитетни делови, но може да не одговара на секој проект. Разгледајте ги вашите специфични потреби, буџет и обем на производство пред да ја изберете оваа технологија.

Апликации на јаглерод DLS технологија

Тековни апликации во индустријата

Автомобилско производство: производство на делови со високи перформанси, сопствени компоненти и функционални прототипови. Овозможува консолидација на дел и намалување на тежината.

Медицински уреди: Создава биокомпатибилни инструменти, сопствени хируршки алатки и импланти специфични за пациентот. Идеално за стоматолошки апликации и компоненти на медицинско одделение.

Производи на потрошувачи: Моќно производство на премиум компоненти на обувки, куќишта за електроника и прилагодена спортска опрема. Се одликува со создавање ергономски дизајни.

Компоненти на воздушната вселена: Обезбедува лесни делови, комплексни системи за дупчење и специјализирани алатки. Овозможува оптимизација на дизајнот за намалување на тежината.

Производствени способности

Брзо прототипирање: Итерации за брзо дизајнирање и функционално тестирање за неколку часа. Овозможува непосредна повратна информација за подобрувања во дизајнот.

Скалирање на производство: Беспрекорна транзиција од прототипирање во целосна производство. Овозможува постојан квалитет во текот на производството.

Масовно прилагодување: Создава уникатни производи прилагодени на индивидуалните потреби. Овластувања персонализирани решенија за разни индустрии.

Успешни приказни

Имплементација на Адидас: Револуционизирано производство на средна боја преку структури на решетки. Постигнато масовно прилагодување во производството на обувки.

Медицински апликации: Преображено производство на уреди специфични за пациентот. Намалено време на олово за 60% за сопствени медицински решенија.

Успех во автомобилската индустрија: Намален дел од броењето преку консолидација. Постигна 40% намалување на трошоците во производството на компоненти.

Идни трендови

Развој на материјал: Проширување на опциите за материјали и подобрување на механичките својства. Воведување на одржливи и био-базирани материјали.

Технички напредок: Зголемување на брзините на градење и волуменот. Спроведување на напредни системи за автоматизација.

Еволуција во индустријата: движејќи се кон решенија за дигитални инвентар и локализирано производство. Проширување во нови сегменти на пазарот.

Заклучок: Зошто да изберете Carbon DLS за вашиот следен проект?

Carbon DLS претставува важен напредок во технологијата за 3D печатење. Неговата уникатна комбинација на дигитална проекција на светлина, оптика што може да се искористи кислород и програмабилните смоли даваат исклучителни резултати за барање апликации. Преку својот иновативен процес на клип, оваа технологија овозможува создавање на сложени геометрии претходно невозможни со традиционалните методи на производство.

Додека јаглерод DLS може да вклучува повисоки почетни трошоци, неговата способност да произведе висококвалитетни, функционални делови го прави одличен избор за иновативни проекти кои бараат супериорни перформанси. Бидејќи оваа технологија продолжува да го револуционизира производството низ индустриите, од автомобилски до медицински уреди, таа нуди невидени способности за слобода и производство. За проекти кои бараат исклучителен квалитет, конзистентност и сложени геометрии, јаглерод DLS претставува привлечно решение за производство на следната генерација.

Подготвени да го трансформирате вашиот процес на производство?

Однесете го вашиот развој на производот на следното ниво со напредната технологија на MFG Carbon DLS. Без разлика дали ви требаат сложени прототипови или делови подготвени за производство, нашиот стручен тим дава исклучителни резултати.

Референтни извори

Технологија за 3Д печатење на јаглерод DLS

Често поставувани прашања во врска со јаглерод DLS

П1: Која е минималната можна дебелина на wallидот со јаглерод DLS?

О: Минималната препорачана дебелина на wallидот е 0,030 '(0,762мм). Ова обезбедува структурен интегритет и правилно формирање на карактеристики за време на печатењето.

П2: Колку време трае процесот на печатење на јаглерод DLS?

О: Времето на печатење се разликуваат по големина и сложеност. Повеќето делови го комплетираат печатењето во рок од 1-3 часа, плус дополнителни 2-4 часа за термичко лекување во рерната.

П3: Дали деловите од јаглерод DLS можат да бидат обоени или обоени?

О: Да. Делови на јаглерод DLS прифаќаат стандардни процеси на сликање и боење. Сепак, пост-обработката за боја додава дополнително време и цена на производството.

Q4: Која е максималната големина на градење за печатење со јаглерод DLS?

О: Типичното подрачје за градење е 7,4 'x 4,6 ' x 12.8 '. Делови што надминуваат 4 ' x 4 'x 6 ' бараат рачен преглед за оптимални резултати од печатење.

Q5: Дали материјалите за јаглерод DLS-материјали се безбедни и биокомпатибилни?

О: Изберете материјали како SIL 30 и RPU 70 се биокомпатибилни и погодни за апликации за контакт со храна. Секој материјал бара специфична сертификација за наменета употреба.

П6: Како се споредува цената со традиционалните методи на производство?

О: Јаглерод DLS обично чини повеќе за дел за мали количини. Како и да е, станува рентабилно за сложените геометрии и средното производство, каде што трошоците за алатки би биле забранети.

П7: Каков вид на пост-обработка е потребна за делови од јаглерод DLS?

О: Повеќето делови бараат термичко лекување по печатењето. Дополнителното пост -обработка зависи од апликацијата - од едноставно отстранување на поддршка до завршување на површината за естетски делови.