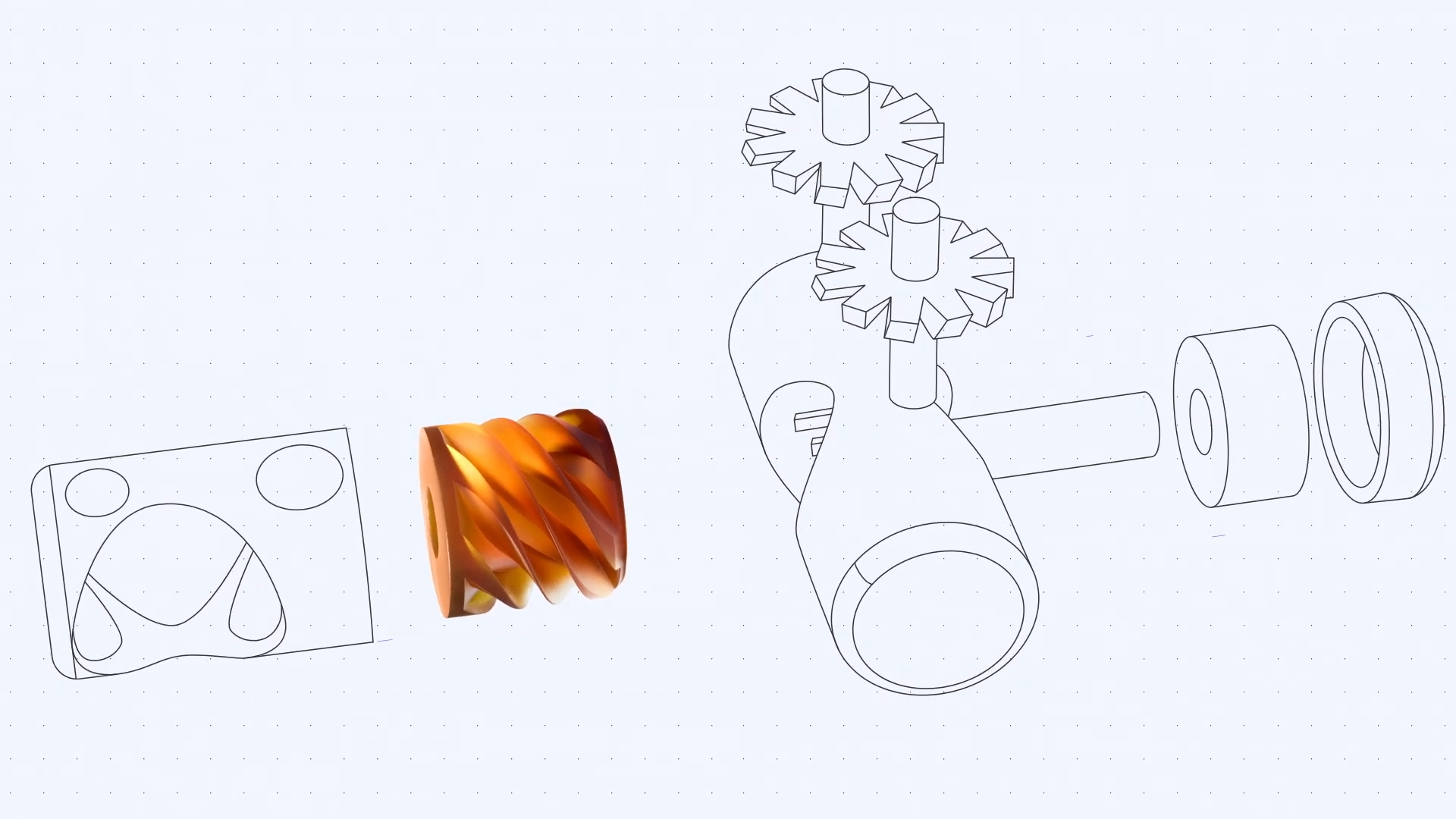

Üreticilerin mükemmel güç ve hassasiyet karışımı ile nasıl karmaşık parçalar yarattığını hiç merak ettiniz mi? Modern üretimi dönüştüren çığır açan bir 3D baskı teknolojisi olan Karbon DLS'ye (Dijital Işık Sentezi) girin. Geleneksel yöntemlerden farklı olarak, karbon DLS, olağanüstü sonuçlar oluşturmak için dijital ışık projeksiyonunu oksijen geçirgen optik ve programlanabilir reçinelerle birleştirir.

Devrimci klip süreci sayesinde, bu teknoloji prototipleme ve üretim üretimi arasındaki boşluğu dolduruyor. Otomotiv parçalarından tıbbi cihazlara kadar, karbon DLS sadece farklı yazdırmıyor, daha iyi ürünler oluşturuyor. Bu yeniliğin üretim olasılıklarını nasıl yeniden şekillendirdiğini keşfedelim.

Karbon DLS teknolojisine derin bir dalış için bize katılın! Temel operasyonlardan maddi seçeneklere kadar tüm temel yönleri artı bu devrimci 3D baskı yönteminin artılarını ve eksilerini araştıracağız.

Karbon DL'ler nedir?

Karbon dijital ışık sentezi (DLS), 3D baskı teknolojisinde çığır açan bir sıçramayı temsil eder. Yüksek kaliteli, üretim sınıfı parçalar oluşturmak için dijital ışık projeksiyonunu, oksijen geçirgen optikleri ve programlanabilir sıvı reçinelerini birleştirir. Bu yenilikçi teknoloji, olağanüstü dayanıklılık, hassasiyet ve üstün yüzey kaplaması ile bileşenler üreterek kendini ayırır.

Karbon DLS diğer 3D baskı yöntemlerinden nasıl farklıdır?

Stereolitografi ile karşılaştırma (SLA)

Sertleştirme işlemi

Güç Geliştirme

Üretim hızı

Polyjet 3D baskı ile karşılaştırma

Malzeme Özellikleri

Yüzey kalitesi

Üretim verimliliği

Kaynaşmış biriktirme modellemesi ile karşılaştırma (FDM)

Yapısal bütünlük

Detay Çözümü

Malzeme Seçenekleri

Karbon DLS nasıl çalışır?

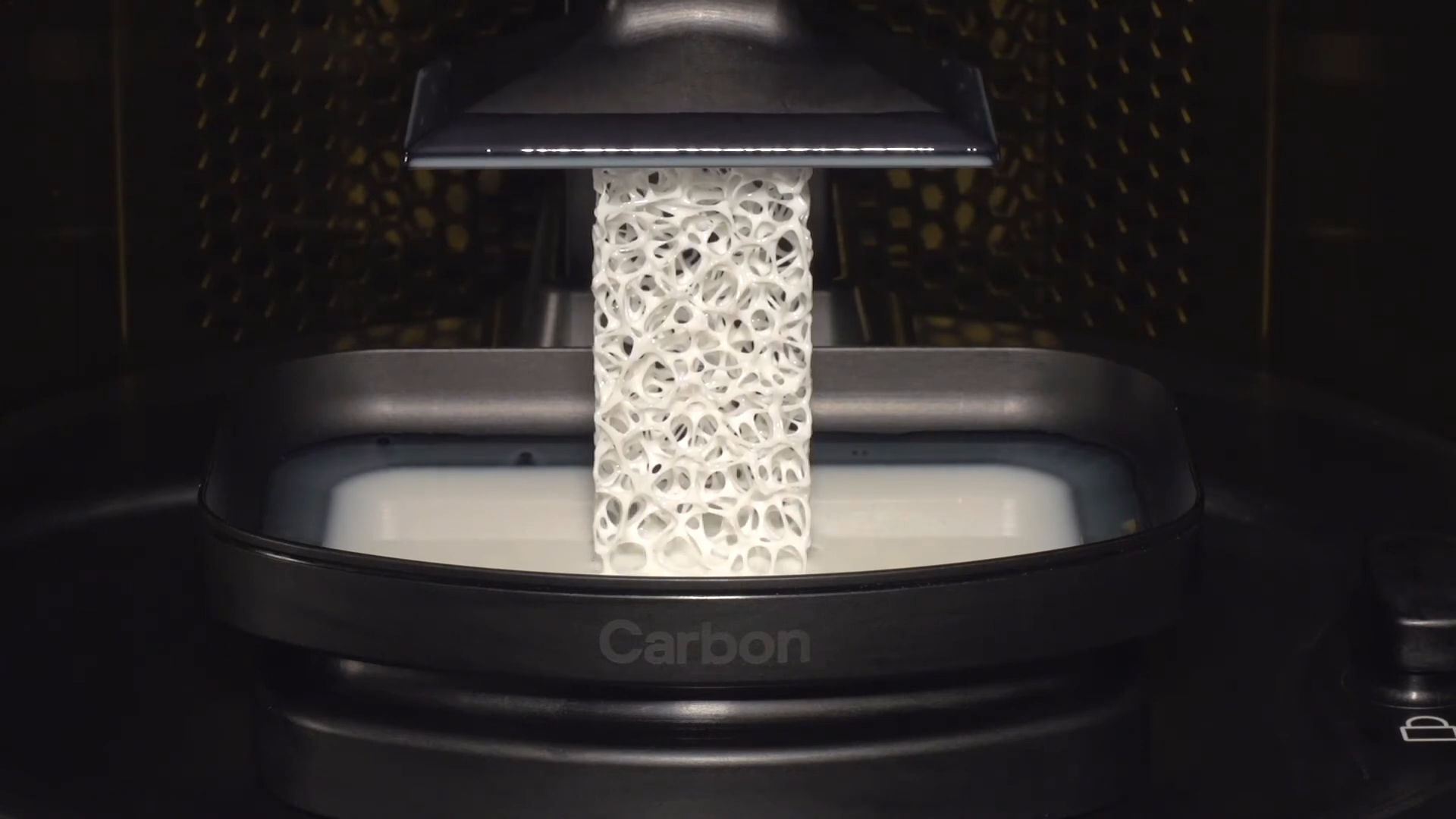

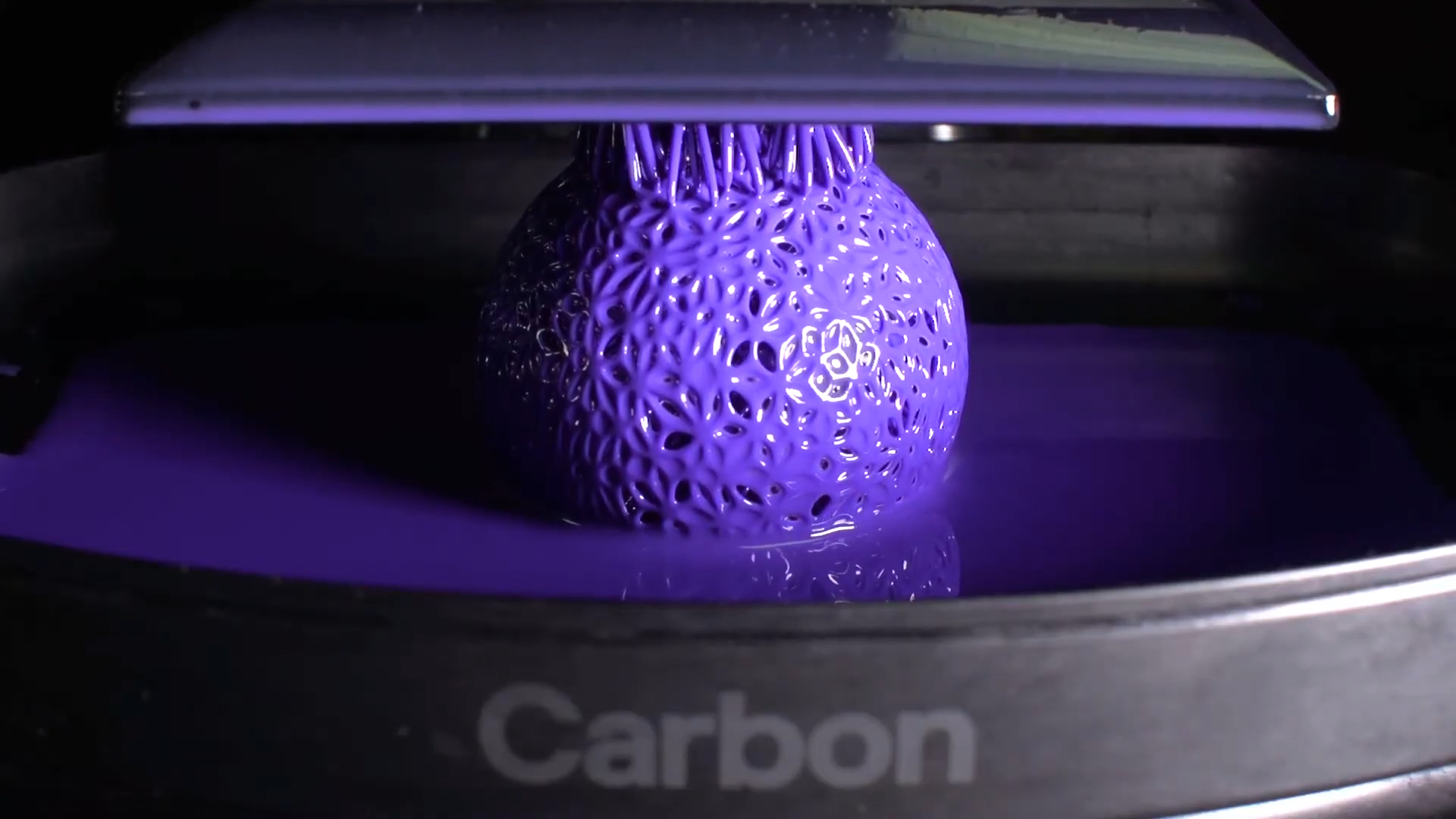

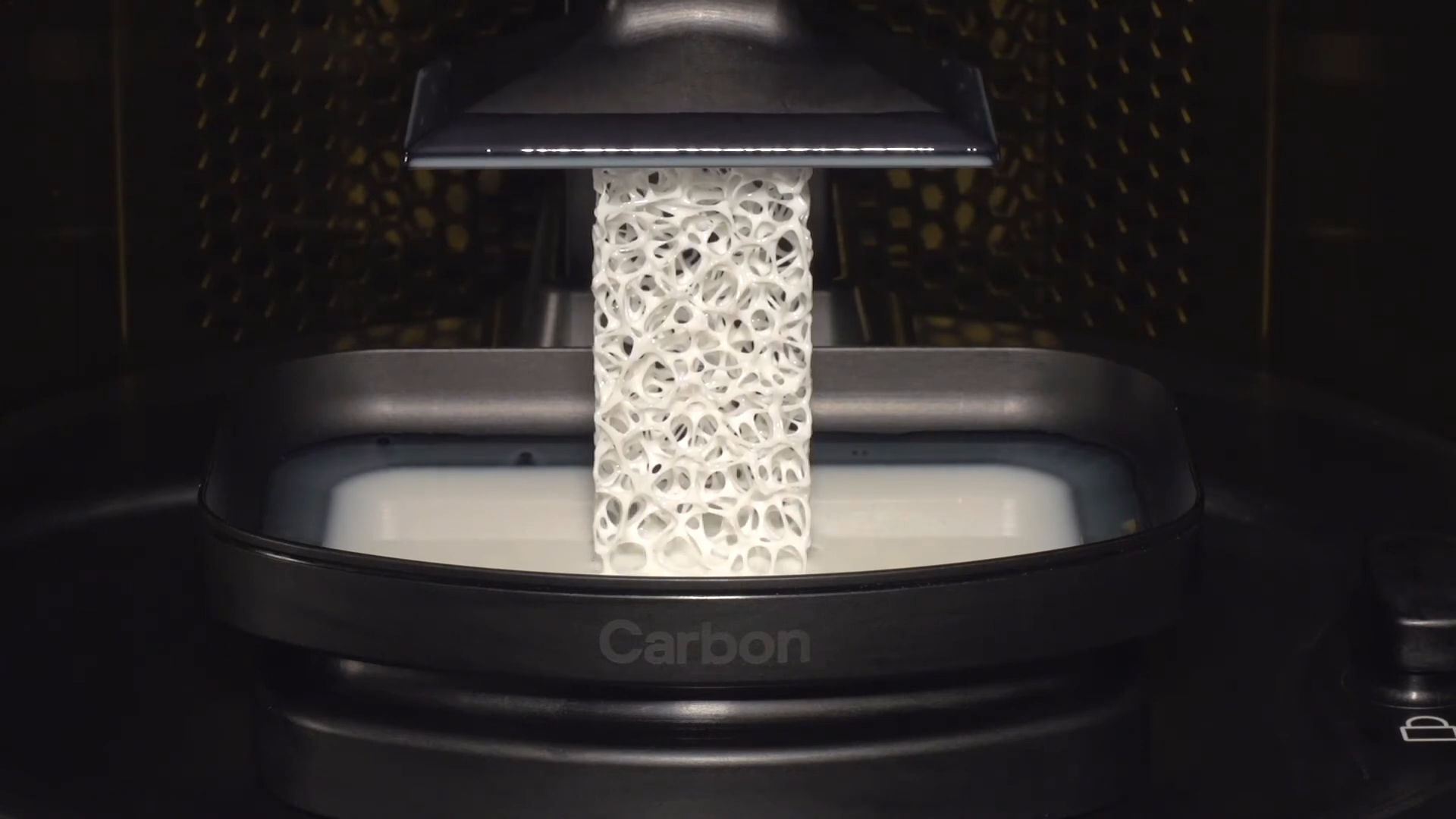

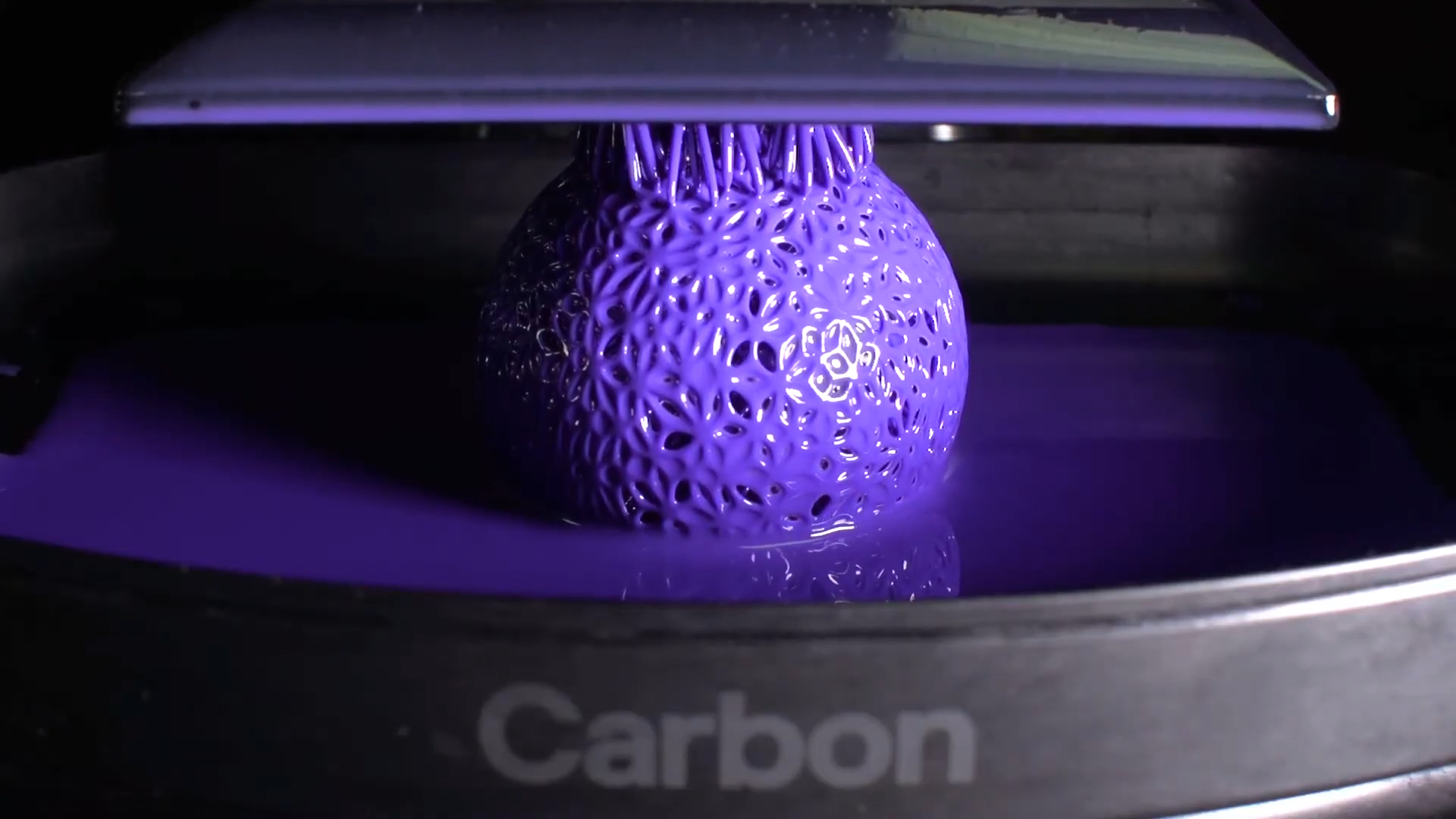

Karbon DLS, yüksek kaliteli 3D baskılı parçalar oluşturmak için sofistike üç aşamalı bir süreç kullanır. Bu yenilikçi teknolojinin her bileşenini ve aşamasını parçalayalım.

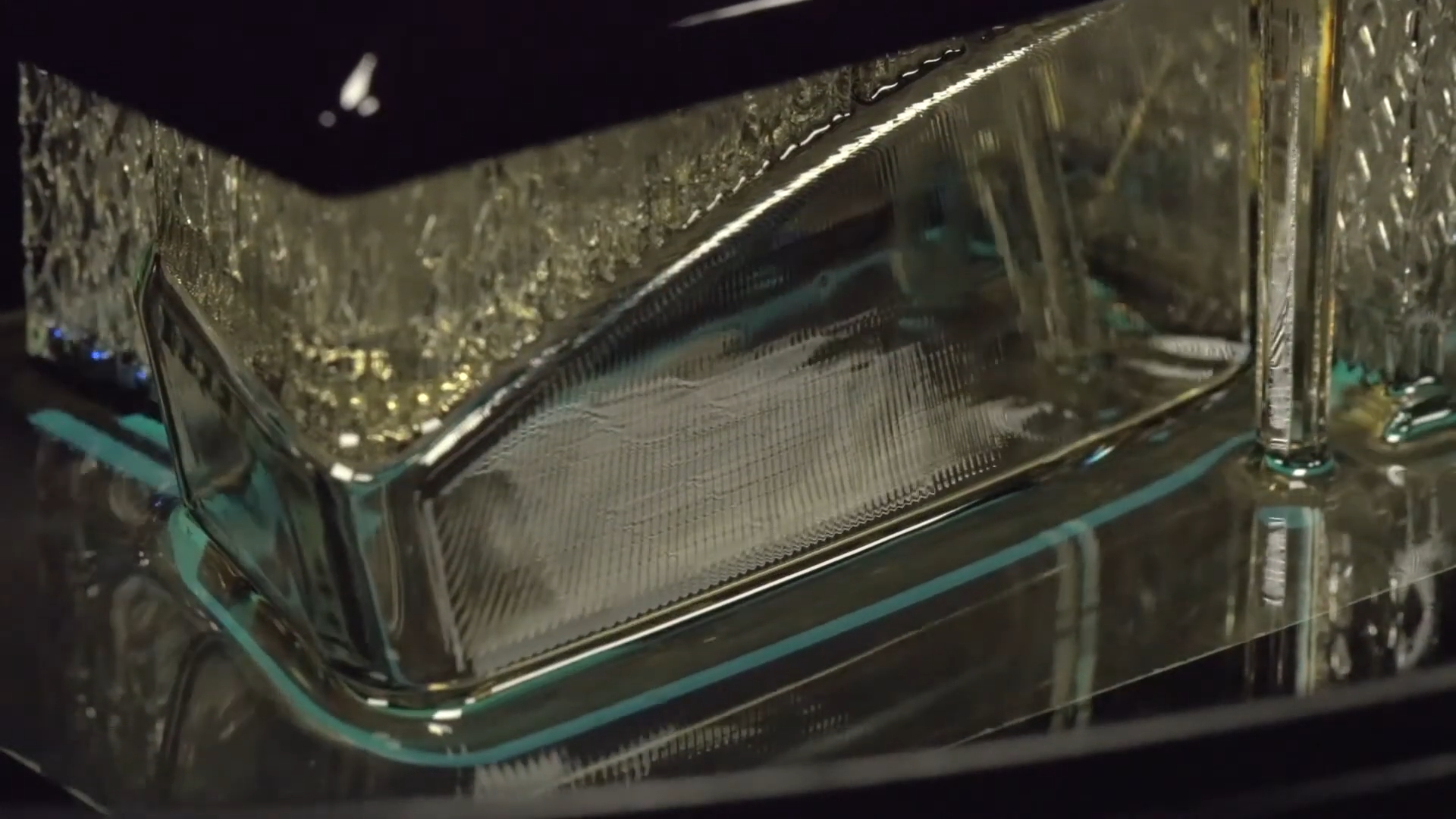

Dijital ışık projeksiyon sistemi

UV Işık Kaynağı

Hassas ışık desenleri projeleri

Parça geometrisini kontrol eder

Yüksek çözünürlüklü ayrıntıları sağlar

Dijital maskeleme

Klips işlemi (sürekli sıvı arayüz üretimi)

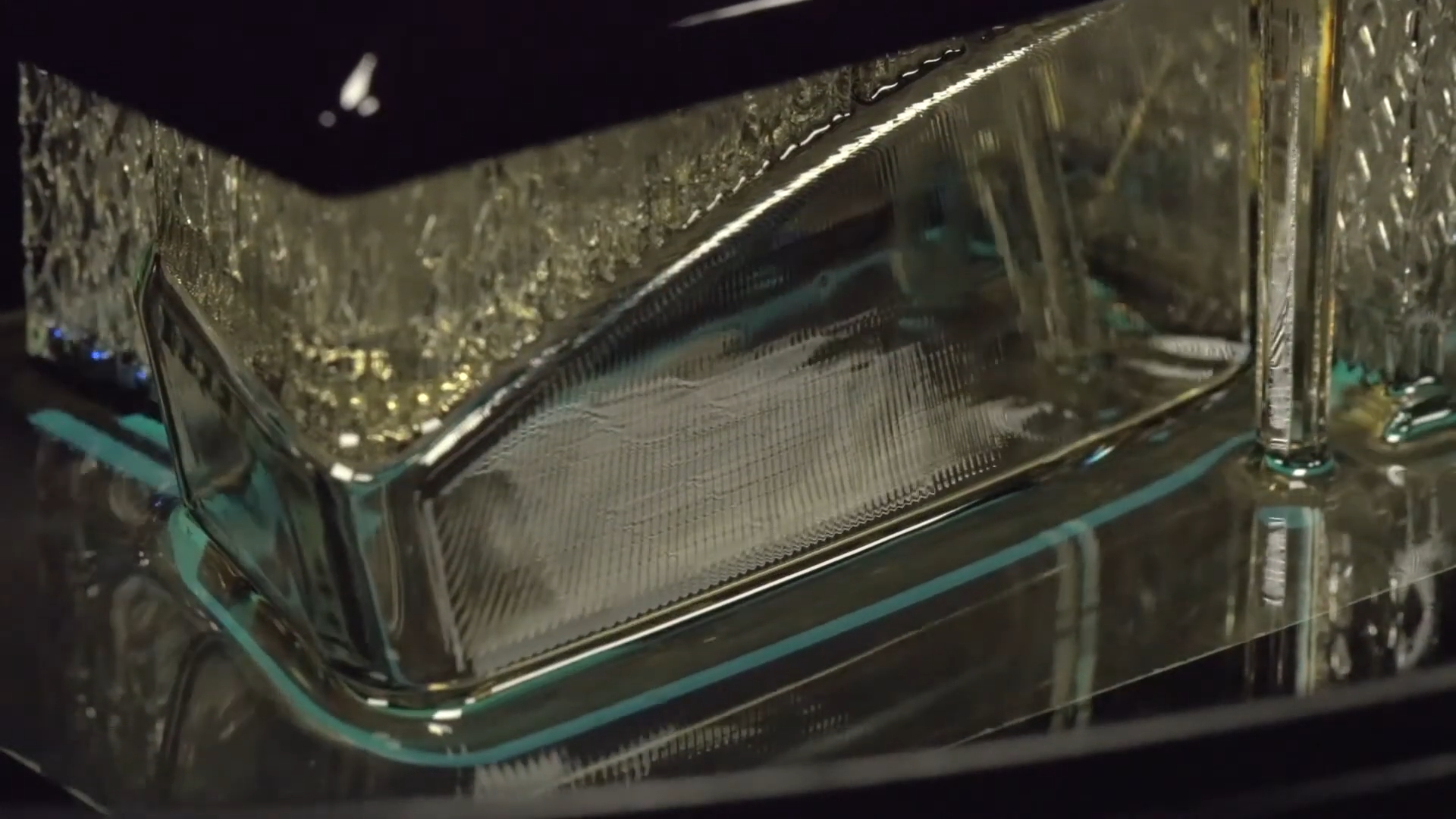

Aşama 1: İlk Kurulum

Sıvı reçine yapı odasını doldurur

Başlangıç yüksekliğinde platform pozisyonları oluşturun

Oksijen geçirgen pencere projeksiyon için hazırlanır

Aşama 2: Sürekli Oluşum

Ölü Bölge Yaratılış

İnce oksijen tabakası (0.001mm kalınlığında)

Pencereye reçine yapışmasını önler

Sürekli baskıyı etkinleştirir

Yapım süreci

Aşama 3: Termal kürleme

Anahtar İşlem Özellikleri

Oksijen geçirgen optik:

Sürekli Üretim Avantajları:

Son kürleme sonuçları:

Gelişmiş mekanik özellikler

Geliştirilmiş dayanıklılık

Tutarlı malzeme özellikleri

Teknik Özellikler:

| Process parametresi |

tipik değer |

| Ölü bölge kalınlığı |

~ 0.001mm |

| UV Işık Çözünürlüğü |

0.005 'kare |

| Oluştur hacmi |

7.4 'x 4.6 ' x 12.8 ' |

| Minimum duvar kalınlığı |

0.030 ' |

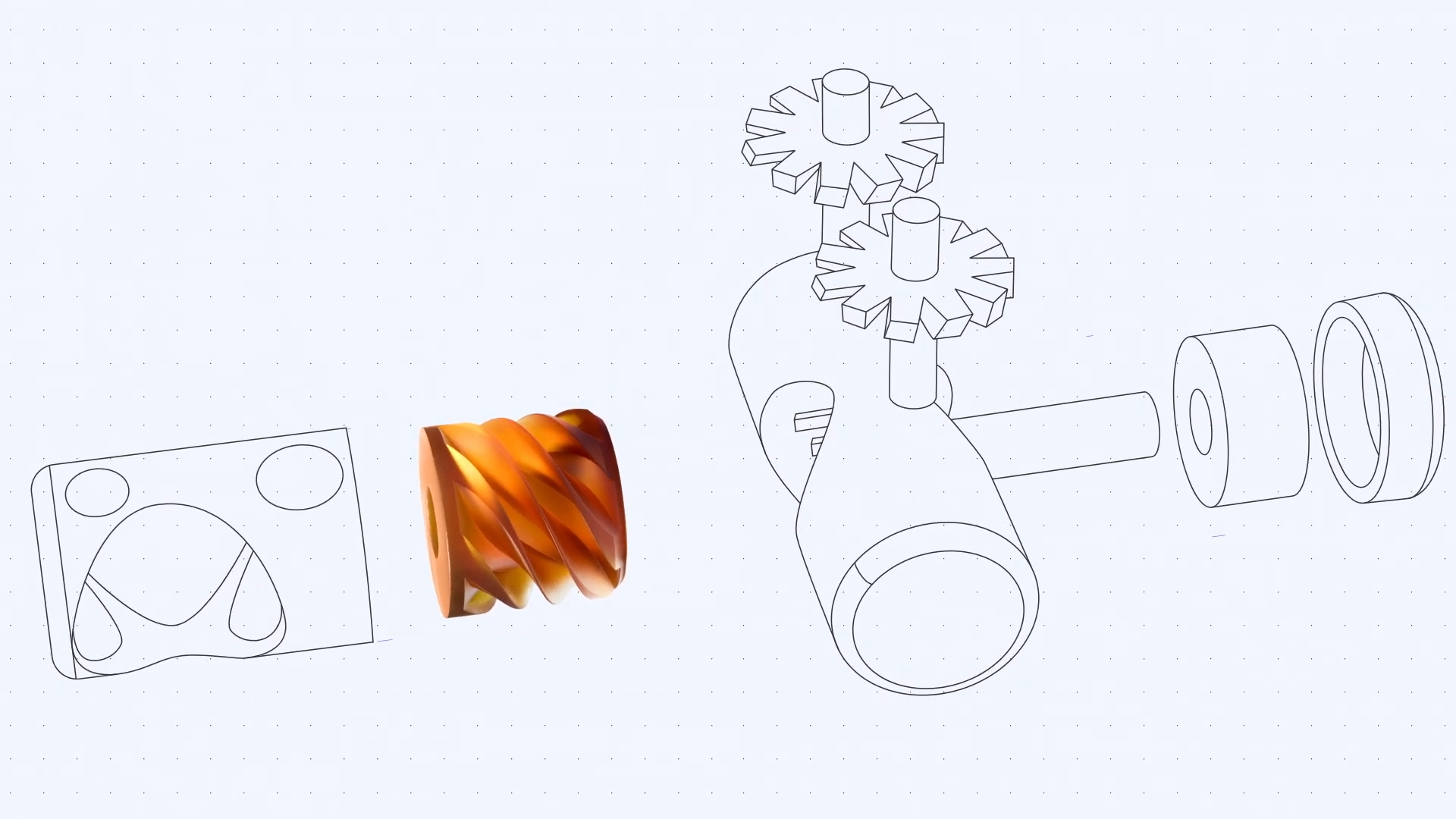

Karbon DLS 3D baskıda kullanılan malzemeler

Karbon DLS teknolojisi, çeşitli üretim ihtiyaçlarını karşılamak için çeşitli malzeme seçenekleri sunar. Bu malzemeler iki ana kategoriye ayrılır: sert plastikler ve kauçuk benzeri malzemeler.

Sert plastik

CE 221 (Siyanat ester)

Anahtar Özellikler

Aşırı sıcaklık direnci

Üstün kimyasal direnç

Yüksek basınçlı tolerans

İdeal uygulamalar

UMA 90 (çok amaçlı)

Özellikler

SLA reçinelerine benzer

Çok renkli özellik

İyi yüzey kaplaması

En İyi Kullanımlar

Üretim Armatürleri

Üretim jigleri

Görsel prototipler

EPX 82 (epoksi)

Özellikler

Cam benzeri güç

Yüksek dayanıklılık

Etkiye Dayanıklı

Başvuru

Yapısal bileşenler

Konektörler

Yük taşıyan parantez

Kauçuk benzeri malzemeler

EPU 40 (elastomerik poliüretan)

Özellikler

Yüksek esneklik

Üstün gözyaşı mukavemeti

Mükemmel enerji dönüşü

Ortak kullanım

Fatura

Titreşim sönümleyicileri

Esnek bileşenler

SIL 30 (Silikon)

Özellikler

Biyouyumlu

Düşük sertlik

Yüksek gözyaşı direnci

Başvuru

Tıbbi cihazlar

Giyilebilir ürünler

Cilt İle Düzenli Ürünler

Malzeme Özellikleri Karşılaştırma

| Malzeme |

Dayanıklılık |

Esneklik |

Kimyasal Direnç |

Isı Direnci |

| CE 221 |

Harika |

Düşük |

Harika |

Yüksek |

| Uma 90 |

İyi |

Ilıman |

İyi |

Ilıman |

| EPX 82 |

Harika |

Düşük |

İyi |

İyi |

| EPU 40 |

İyi |

Yüksek |

Ilıman |

Ilıman |

| SIL 30 |

Ilıman |

Çok yüksek |

İyi |

İyi |

Carbo DLS'nin özel özellikleri

Karbon DLS teknolojisinin avantajları

1. Neden karmaşık tasarımlar için karbon DL'leri seçmelisiniz?

Gelişmiş geometrik yetenekler

Gerçek Dünya Uygulamaları

Ayakkabı Midsoles Değiştirme

Otomotiv bileşeni konsolidasyonu

Havacılık ve Uzay Hafif Parçaları

Tıbbi Cihaz Özelleştirme

2. Karbon DLS parçalarının mekanik özellikleri

İzotropik güç avantajları

Tekdüze özellikler

Her yönde eşit güç

Tutarlı performans

Güvenilir dayanıklılık

Performans metrikleri

Çift kürleme faydaları

UV kürleme aşaması

İlk şekil oluşumu

Boyutsal doğruluk

Kesin detaylar

Termal kürleme aşaması

Hareketsiz kimyayı etkinleştirir

Moleküler bağları güçlendirir

Genel dayanıklılığı artırır

3. Yüzey kaplama kalitesi

Yüzey özellikleri

Kalite metrikleri

Cam benzeri pürüzsüzlük

Minimal katman çizgileri

Profesyonel görünüm

Çözünürlük yetenekleri

Boyut Tabanlı Performans

| Parçalı Boyut |

Çözünürlük |

Yüzey Kalitesi |

| Küçük (<2 ') |

Çok yüksek |

Ayna gibi |

| Orta (2-6 ') |

Yüksek |

Harika |

| Büyük (> 6 ') |

Standart |

Profesyonel |

Üretim avantajları

Ek avantajlar

Üretim verimliliği

Tasarım Özgürlüğü

Kalite güvencesi

Karbon DL'lerin hususları ve sınırlamaları

Maliyet faktörleri

İlk Yatırım: Premium ekipman, özel malzemeler ve proje kurulumu önemli miktarda sermaye gerektirir.

İşletme Maliyetleri: Tescilli reçineler ve devam eden bakım, geleneksel yöntemlerden daha yüksek üretim masraflarını artırır.

İşleme sonrası: Ek bitirme adımları işçilik maliyetlerini ve üretim süresini artırır.

Malzeme sınırlamaları

Sınırlı Seçim: Tasarım ve uygulama seçeneklerini kısıtlayan sadece 8 temel malzeme mevcuttur.

Renk Seçenekleri: Standart malzemelerde minimal renk seçenekleri. Özel renklendirme ekstra işleme gerektirir.

Malzeme Özellikleri: Geleneksel üretime kıyasla kısıtlı mekanik özellikler.

Alternatifleri Ne Zaman Düşünür?

Basit prototipler: FDM veya Basic SLA, temel testler için daha hızlı, daha uygun maliyetli çözümler sunar.

Büyük Üretim: SLS veya enjeksiyon kalıplama, yüksek hacimler için daha iyi ölçek ekonomileri sunar.

Bütçe Projeleri: Geleneksel Üretim Yöntemleri aşağıdakiler için daha ekonomik seçenekler sunar:

Temel Geometriler

Basit mekanik parçalar

Yüksek hacimli üretim

Hızlı yinelemeler

Zamana duyarlı projeler: Standart 3D baskı teknolojileri basit tasarımlar için daha hızlı geri dönüş sunar.

Karbon DLS karmaşık, yüksek kaliteli parçalarda mükemmeldir, ancak her projeye uymayabilir. Bu teknolojiyi seçmeden önce özel ihtiyaçlarınızı, bütçenizi ve üretim hacminizi göz önünde bulundurun.

Karbon DLS teknolojisinin uygulamaları

Mevcut endüstri uygulamaları

Otomotiv üretimi: Yüksek performanslı parçaların üretimi, özel bileşenler ve fonksiyonel prototipler. Parça konsolidasyonu ve ağırlık azaltma sağlar.

Tıbbi Cihazlar: Biyouyumlu enstrümanlar, özel cerrahi araçlar ve hastaya özgü implantlar oluşturur. Diş uygulamaları ve tıbbi sınıf bileşenleri için idealdir.

Tüketici ürünleri: Premium ayakkabı bileşenleri, elektronik muhafazalar ve özel spor ekipmanlarının üretimini güçlendirir. Ergonomik tasarımlar yaratmada mükemmeldir.

Havacılık ve Uzay Bileşenleri: Hafif parçalar, karmaşık kanal sistemleri ve özel takımlar sunar. Kilo azaltma için tasarım optimizasyonunu sağlar.

Üretim yetenekleri

Hızlı prototipleme: Hızlı tasarım yinelemeleri ve birkaç saat içinde fonksiyonel test. Tasarım iyileştirmeleri için anında geri bildirim sağlar.

Üretim ölçeklendirme: Prototiplemeden tam ölçekli üretime kesintisiz geçiş. Üretim çalışmaları arasında tutarlı kalite sağlar.

Kütle Özelleştirme: Bireysel ihtiyaçlara göre uyarlanmış benzersiz ürünler yaratır. Çeşitli endüstriler için kişiselleştirilmiş çözümleri güçlendirir.

Başarı Hikayeleri

Adidas uygulaması: Kafes yapıları yoluyla orta taban üretiminde devrim yarattı. Ayakkabı üretiminde kitle özelleştirme elde edildi.

Tıbbi uygulamalar: Dönüştürülmüş hastaya özgü cihaz üretimi. Özel tıbbi çözümler için teslim sürelerini% 60 azalttı.

Otomotiv Başarısı: Konsolidasyon yoluyla azalmış parça sayısı. Bileşen üretiminde% 40 maliyet azalması elde edildi.

Gelecek Eğilimler

Malzeme Geliştirme: Malzeme seçeneklerinin genişletilmesi ve mekanik özelliklerin arttırılması. Sürdürülebilir ve biyo bazlı malzemelerin tanıtılması.

Teknik İlerleme: Artırma Hızları ve Hacimler. Gelişmiş otomasyon sistemlerinin uygulanması.

Endüstri evrimi: dijital envanter çözümlerine ve yerel üretime doğru ilerlemek. Yeni pazar segmentlerine genişleme.

Sonuç: Neden bir sonraki projeniz için karbon DL'leri seçmelisiniz?

Karbon DLS, 3D baskı teknolojisinde çığır açan bir ilerlemeyi temsil eder. Dijital ışık projeksiyonu, oksijen geçirgen optik ve programlanabilir reçinelerin eşsiz kombinasyonu, zorlu uygulamalar için olağanüstü sonuçlar sunar. Yenilikçi klip süreci sayesinde, bu teknoloji, geleneksel üretim yöntemleriyle daha önce imkansız olan karmaşık geometrilerin oluşturulmasını sağlar.

Karbon DL'ler daha yüksek başlangıç maliyetleri içerebilirken, yüksek kaliteli, fonksiyonel parçalar üretme yeteneği, üstün performans talep eden yenilikçi projeler için mükemmel bir seçim haline getirir. Bu teknoloji, otomotivden tıbbi cihazlara kadar endüstriler arasında üretimde devrim yaratmaya devam ettikçe, eşi görülmemiş tasarım özgürlüğü ve üretim yetenekleri sunmaktadır. Olağanüstü kalite, tutarlılık ve karmaşık geometriler gerektiren projeler için karbon DLS, yeni nesil üretim için zorlayıcı bir çözüm sunar.

Üretim sürecinizi dönüştürmeye hazır mısınız?

MFG'nin gelişmiş karbon DLS teknolojisi ile ürün geliştirmenizi bir sonraki seviyeye taşıyın. İster karmaşık prototiplere veya üretime hazır parçalara ihtiyacınız olsun, uzman ekibimiz olağanüstü sonuçlar sunar.

Referans Kaynaklar

Karbon DLS 3D baskı teknolojisi

Karbon DL'leri hakkında sık sorulan sorular

S1: Karbon DLS ile mümkün olan minimum duvar kalınlığı nedir?

A: Önerilen minimum duvar kalınlığı 0.030 '(0.762mm). Bu, baskı sırasında yapısal bütünlük ve uygun özellik oluşumu sağlar.

S2: Karbon DLS baskı işlemi ne kadar sürer?

A: Yazdırma süreleri boyuta ve karmaşıklığa göre değişir. Çoğu parça, 1-3 saat içinde baskıyı, ayrıca fırında termal kürleme için 2-4 saat daha tamamlar.

S3: Karbon DLS parçaları boyanabilir veya renkli olabilir mi?

A: Evet. Karbon DLS parçaları standart boyama ve boyama işlemlerini kabul eder. Bununla birlikte, renk için sonrası işleme ekstra zaman ve üretime maliyet katar.

S4: Karbon DLS baskısı için maksimum yapı boyutu nedir?

A: Tipik yapı alanı 7.4 'x 4.6 ' x 12.8 ''dir.

S5: Karbon DLS malzemeleri gıda güvenli ve biyouyumlu mu?

A: SIL 30 ve RPU 70 gibi malzemeleri seçin biyouyumludur ve gıda temas uygulamaları için uygundur. Her materyal, amaçlanan kullanım için özel sertifika gerektirir.

S6: Maliyet geleneksel üretim yöntemleriyle nasıl karşılaştırılıyor?

C: Karbon DLS, küçük hacimler için tipik olarak daha pahalıya mal olur. Bununla birlikte, takım maliyetlerinin engelleyici olacağı karmaşık geometriler ve orta ölçekli üretim çalışmaları için uygun maliyetli hale gelir.

S7: Karbon DLS parçaları için ne tür işleme sonrası gereklidir?

C: Çoğu parça baskıdan sonra termal kürleme gerektirir. Ek işlem sonrası uygulamaya bağlıdır - basit desteğin kaldırılmasından estetik parçalar için yüzey kaplamasına kadar.