Har du någonsin undrat hur tillverkare skapar komplexa delar med den perfekta blandningen av styrka och precision? Ange kol DLS (Digital Light Synthesis), en banbrytande 3D -tryckteknik som förvandlar modern tillverkning. Till skillnad från traditionella metoder kombinerar kol-DLS digital ljusprojektion med syrepermeabel optik och programmerbara hartser för att skapa exceptionella resultat.

Genom sin revolutionära klippprocess överbryggar denna teknik klyftan mellan prototyper och produktionstillverkning. Från bildelar till medicintekniska produkter är inte kol DLS bara tryckt annorlunda - det skapar bättre produkter. Låt oss undersöka hur denna innovation omformar tillverkningsmöjligheterna.

Följ med oss för ett djupt dyk i COBOL DLS -teknik! Vi kommer att utforska alla väsentliga aspekter - från grundläggande operationer till materiella val, plus för- och nackdelarna med denna revolutionära 3D -tryckmetod.

Vad är kol DLS?

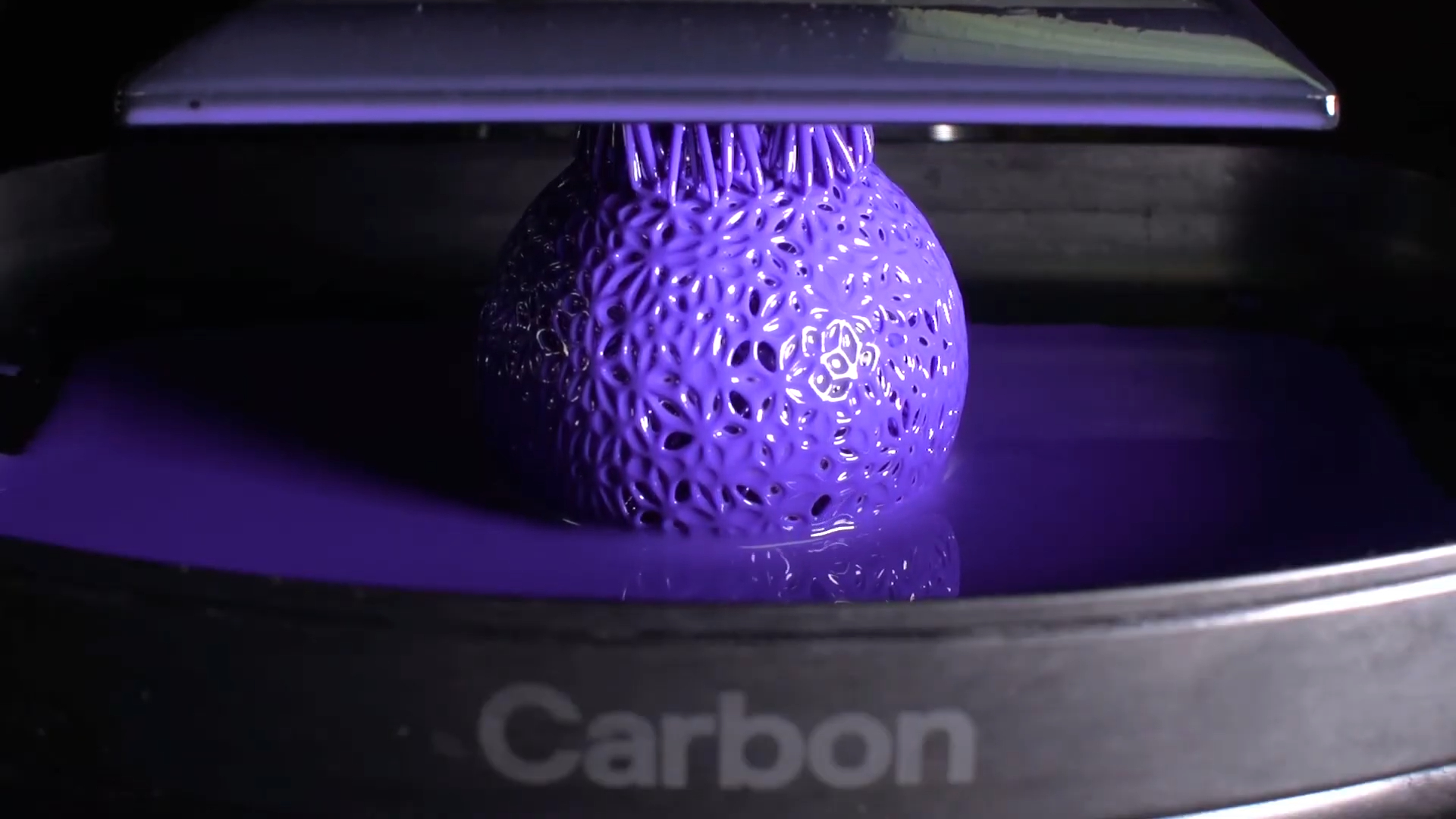

Kol Digital Light Synthesis (DLS) representerar ett banbrytande språng i 3D -tryckteknik. Den kombinerar digital ljusprojektion, syrepermeabel optik och programmerbara vätskeshartser för att skapa högkvalitativa, produktionsklass. Denna innovativa teknik skiljer sig ut genom att producera komponenter med exceptionell hållbarhet, precision och överlägsen ytfinish.

Hur skiljer sig kol -DL: er från andra 3D -utskriftsmetoder?

Jämförelse med stereolitografi (SLA)

Härdningsprocess

Styrkutveckling

Produktionshastighet

Jämförelse med polyjet 3D -utskrift

Materialegenskaper

Ytkvalitet

Produktionseffektivitet

Jämförelse med smält deponeringsmodellering (FDM)

Strukturell integritet

Detaljupplösning

Materialalternativ

Hur fungerar kol DLS?

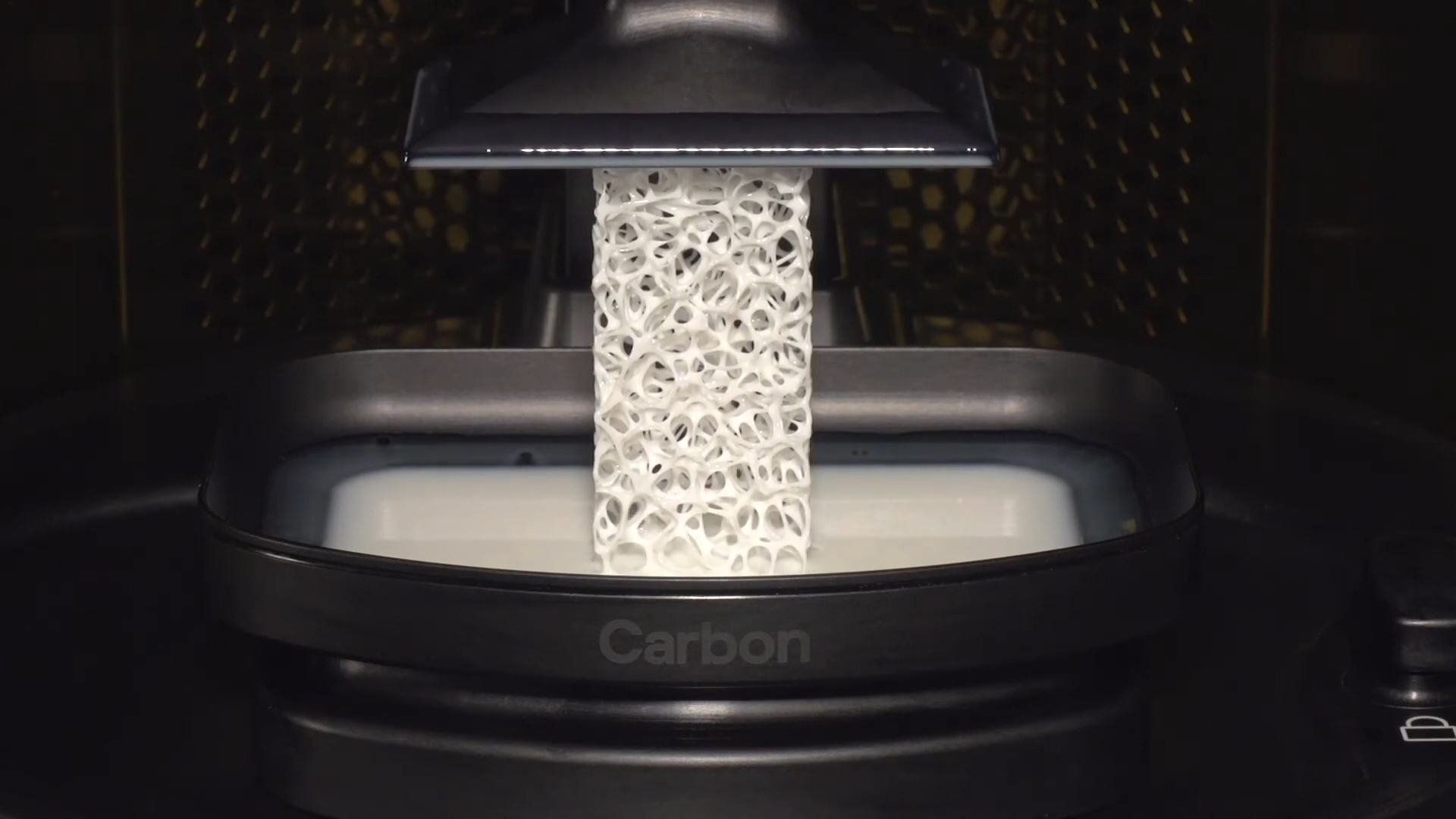

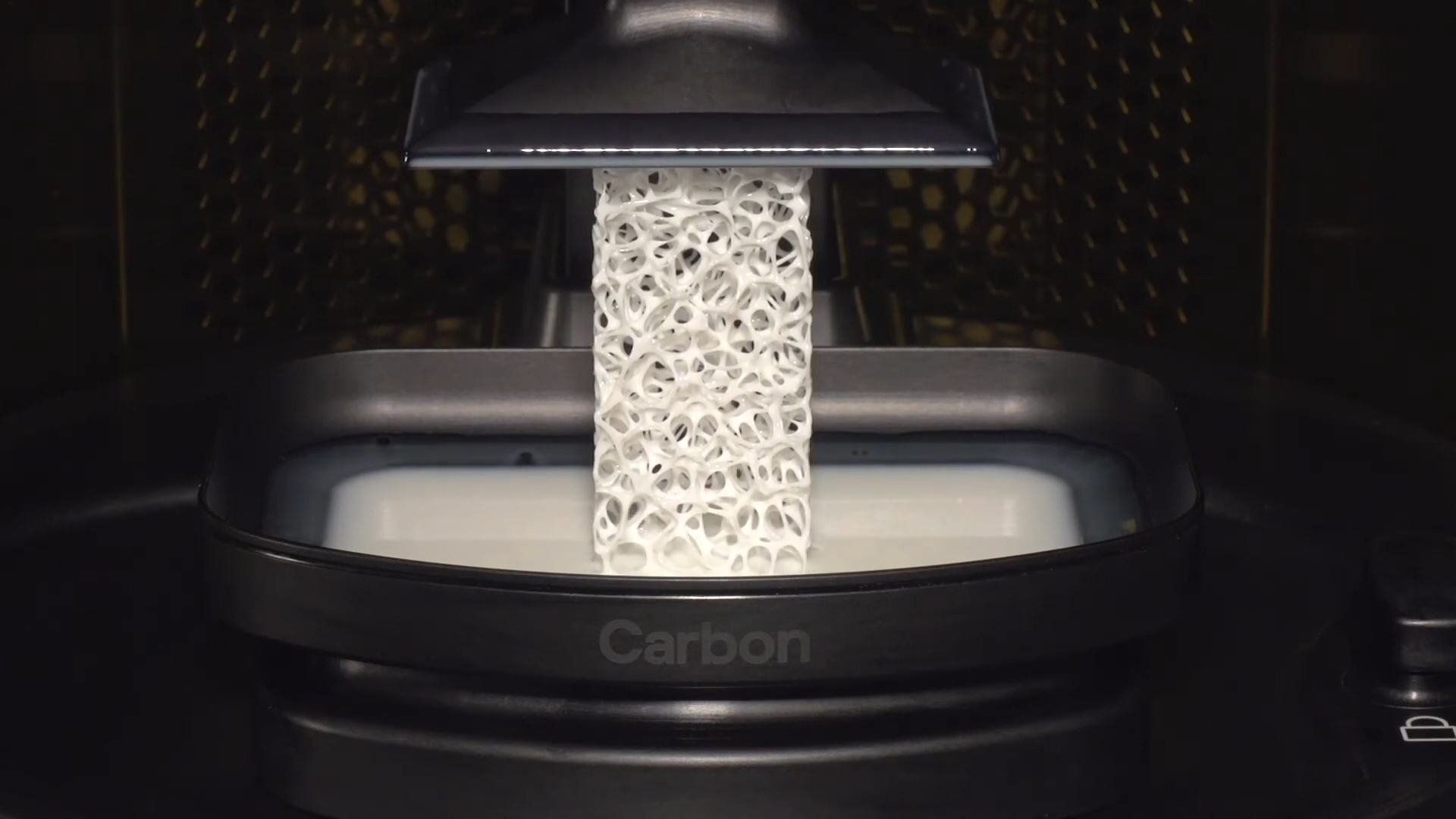

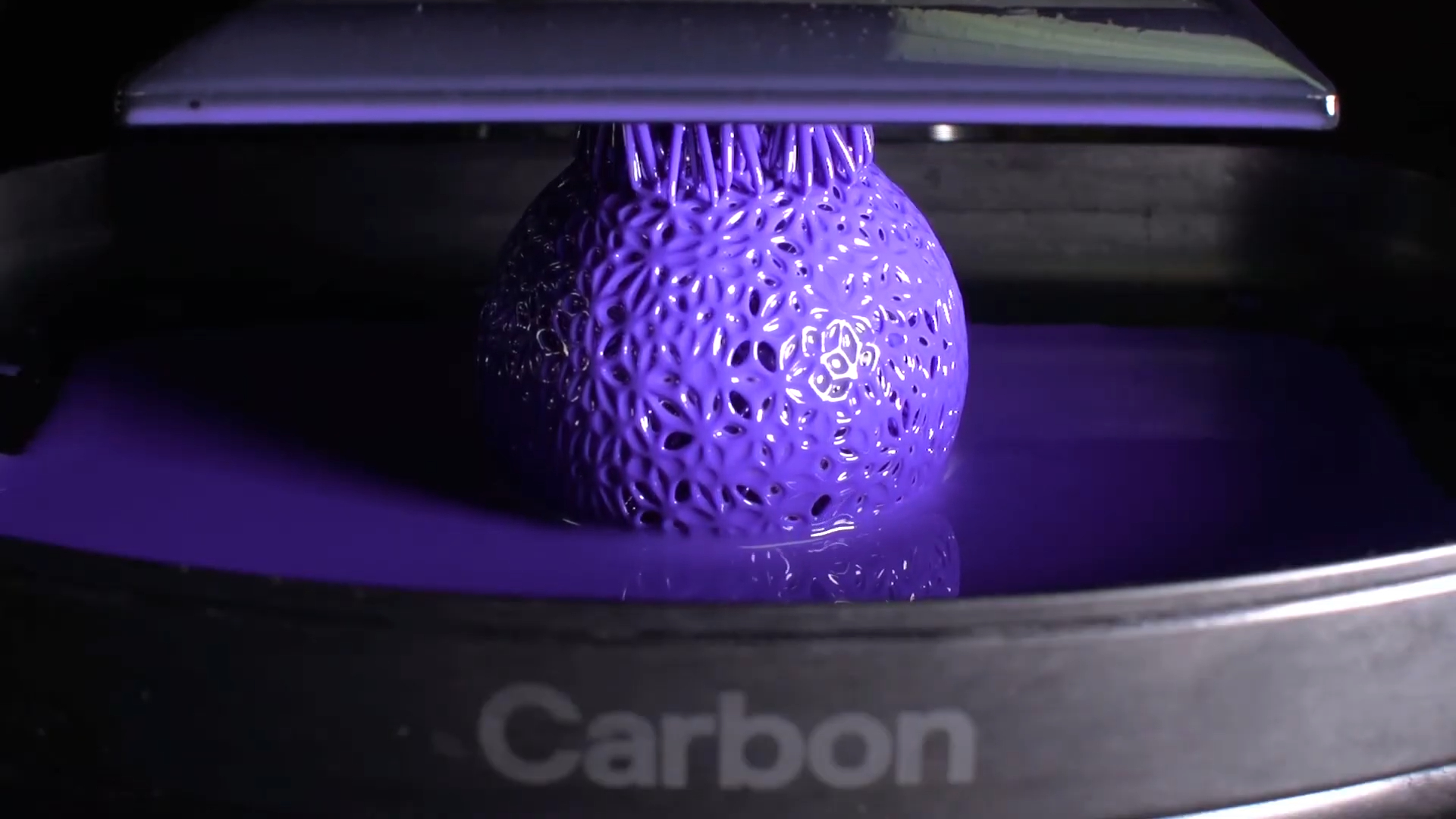

Kol DLS använder en sofistikerad trestegsprocess för att skapa högkvalitativa 3D-tryckta delar. Låt oss bryta ner varje komponent och steg i denna innovativa teknik.

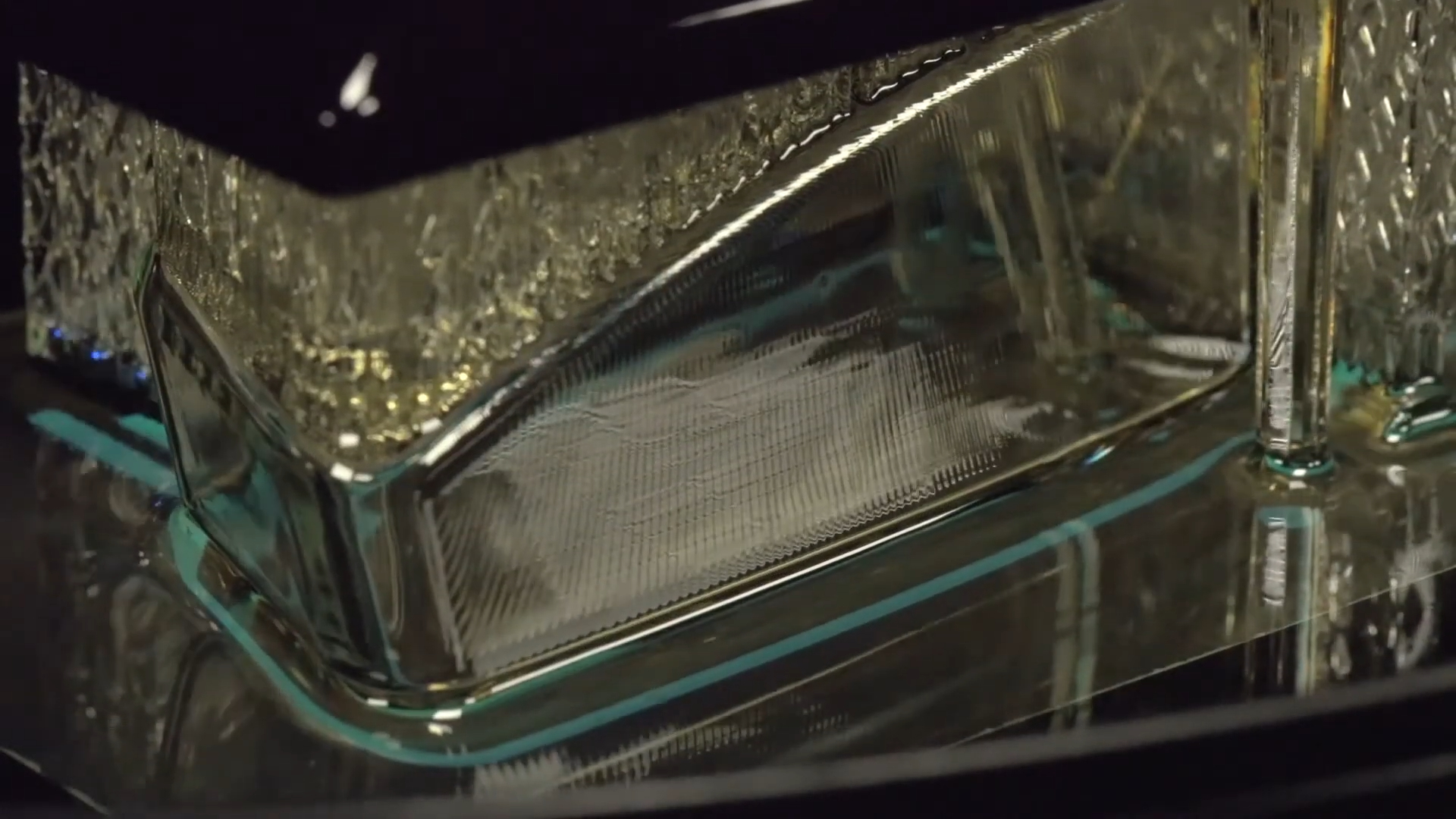

Digital Light Projection System

UV -ljuskälla

Digital maskering

Klippprocessen (kontinuerlig flytande gränssnittsproduktion)

Steg 1: Inledande installation

Flytande harts fyller byggkammaren

Bygg plattformspositioner på starthöjd

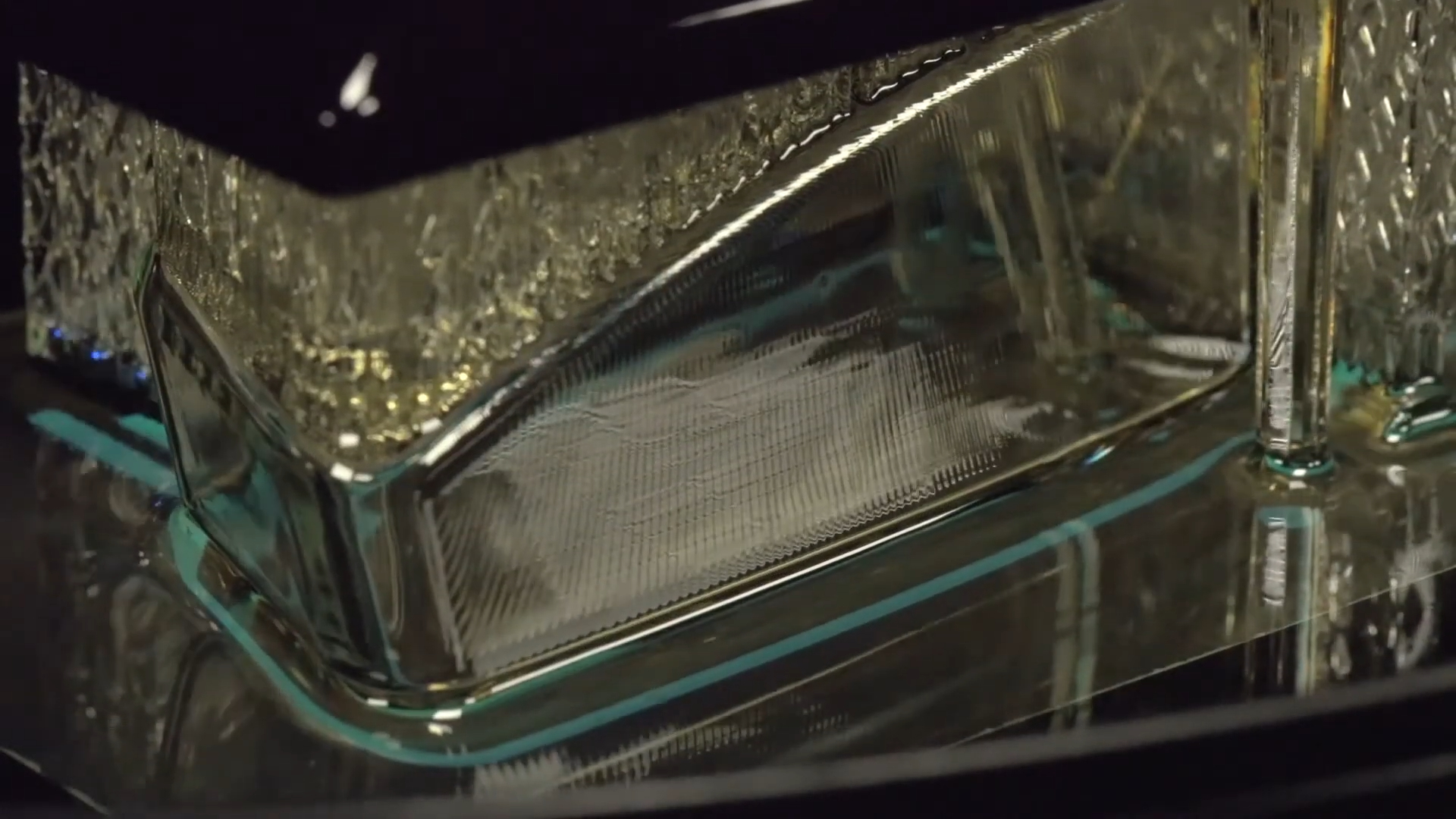

Syrepermeabelt fönster förbereder sig för projektion

Steg 2: Kontinuerlig bildning

Skapande av död zon

Tunt syreskikt (0,001 mm tjockt)

Förhindrar att harts vidhäftning till fönstret

Aktiverar kontinuerlig tryckning

Byggprocess

Steg 3: Termisk härdning

Viktiga processfunktioner

Syrepermeabel optik:

Kontinuerliga produktionsfördelar:

Slutliga härdningsresultat:

Tekniska specifikationer:

| Processparameter | Typiskt värde |

| Dödens tjocklek | ~ 0,001mm |

| UV -ljusupplösning | 0,005 'kvadrat |

| Byggvolym | 7.4 'x 4.6 ' x 12.8 ' |

| Minsta väggtjocklek | 0,030 ' |

Material som används i kol DLS 3D -utskrift

Carbon DLS -teknik erbjuder olika materialalternativ för att tillgodose olika tillverkningsbehov. Dessa material ingår i två huvudkategorier: styva plast och gummiliknande material.

Stel plast

CE 221 (Cyanate Ester)

Nyckelegenskaper

Idealiska applikationer

Flytande grenrör

Kompressorkomponenter

Kemiska hanteringsdelar

UMA 90 (Multi-Purpose)

Egenskaper

Liknar SLA -hartser

Flerfärgningsförmåga

Bra ytfinish

Bästa användningsområden

Tillverkningsarmaturer

Produktionsjiggar

Visuella prototyper

EPX 82 (Epoxy)

Drag

Glasliknande styrka

Hög hållbarhet

Slagbeständig

Ansökningar

Strukturella komponenter

Anslutningar

Bärande konsoler

Gummiliknande material

EPU 40 (elastomer polyuretan)

SIL 30 (silikon)

Attribut

Biokompatibel

Låg hårdhet

Hög tårmotstånd

Ansökningar

Medicinsk utrustning

Bärbara produkter

Hudkontaktföremål

Materialegenskaper Jämförelse

| Material | Hållbarhet | Flexibilitet | Kemisk motstånd | Värmemotstånd |

| CE 221 | Excellent | Låg | Excellent | Hög |

| UMA 90 | Bra | Måttlig | Bra | Måttlig |

| Epx 82 | Excellent | Låg | Bra | Bra |

| Epu 40 | Bra | Hög | Måttlig | Måttlig |

| SIL 30 | Måttlig | Mycket hög | Bra | Bra |

Specialfunktioner i Carbo DLS

Fördelar med koldioxid -teknik

1. Varför välja kol DL för komplexa mönster?

Avancerade geometriska kapaciteter

Obegränsad designfrihet

Gitterstrukturfördelar

Verkliga ansökningar

Skor för skor

Fordonskomponentkonsolidering

Aerospace Lightweight Parts

Anpassning av medicinsk utrustning

2. Mekaniska egenskaper hos kol DLS -delar

Isotropa styrkafördelar

Enhetliga egenskaper

Prestationsmetriker

Hög draghållfasthet

Överlägset slagmotstånd

Förbättrad trötthetsliv

Dubbelhöjda fördelar

UV -härdningssteg

Initial formbildning

Dimensionell noggrannhet

Exakta detaljer

Termisk härdningssteg

3. Ytfinishkvalitet

Ytegenskaper

Kvalitetsmätningar

Glasliknande jämnhet

Minimala lagerlinjer

Yrkesutseende

Upplösningsförmåga

Storleksbaserad prestanda

| delstorlek | upplösning | ytkvalitet |

| Liten (<2 ') | Ultrahög | Spegelliknande |

| Medium (2-6 ') | Hög | Excellent |

| Stor (> 6 ') | Standard | Professionell |

Tillverkningsfördelar

Inget pulverborttagning behövs

Minimal efterbehandling

Redo att använda ytkvaliteten

Konsekventa resultat över partier

Ytterligare fördelar

Produktionseffektivitet

Designfrihet

Kvalitetssäkring

Repeterbara resultat

Förutsägbara egenskaper

Pålitlig tillverkning

Överväganden och begränsningar av kol DLS

Kostnadsfaktorer

Inledande investeringar: Premiumutrustning, specialiserat material och projektinställning kräver betydande kapital i förväg.

Driftskostnader: Egenskapshartser och pågående underhåll driver högre produktionskostnader än traditionella metoder.

Efterbehandling: Ytterligare slutsteg ökar arbetskraftskostnaderna och produktionstiden.

Materiella begränsningar

Begränsat val: Endast 8 basmaterial tillgängliga, begränsning av design och applikationsalternativ.

Färgalternativ: Minimala färgval i standardmaterial. Anpassad färg kräver extra bearbetning.

Materialegenskaper: Begränsat utbud av mekaniska egenskaper jämfört med traditionell tillverkning.

När ska man överväga alternativ

Enkla prototyper: FDM eller Basic SLA ger snabbare och mer kostnadseffektiva lösningar för grundläggande testning.

Stor produktion: SLS eller formsprutning erbjuder bättre skalfördelar för höga volymer.

Budgetprojekt: Traditionella tillverkningsmetoder ger mer ekonomiska alternativ för:

Grundläggande geometrier

Enkla mekaniska delar

Högvolymproduktion

Snabba iterationer

Tidskänsliga projekt: Standard 3D-tryckteknologier erbjuder snabbare vändning för enkla mönster.

Kol DL: er utmärker sig i komplexa delar av hög kvalitet men kanske inte passar varje projekt. Tänk på dina specifika behov, budget och produktionsvolym innan du väljer denna teknik.

Applikationer av koldlic -teknik

Nuvarande branschapplikationer

Automotive Manufacturing: Produktion av högpresterande delar, anpassade komponenter och funktionella prototyper. Aktiverar delkonsolidering och viktminskning.

Medicinsk utrustning: Skapar biokompatibla instrument, anpassade kirurgiska verktyg och patientspecifika implantat. Idealisk för tandprogram och komponenter med medicinsk klass.

Konsumentprodukter: kraftproduktion av premiumskorkomponenter, elektronikhus och anpassad sportutrustning. Utmärker sig för att skapa ergonomiska mönster.

Aerospace -komponenter: levererar lätta delar, komplexa kanalsystem och specialiserad verktyg. Aktiverar designoptimering för viktminskning.

Tillverkningsförmåga

Snabb prototypning: Snabbdesign -iterationer och funktionella tester inom några timmar. Ger omedelbar feedback för designförbättringar.

Produktionsskalning: Sömlös övergång från prototyper till fullskalig tillverkning. Möjliggör konsekvent kvalitet över produktionskörningar.

Massanpassning: Skapar unika produkter anpassade efter individuella behov. Krafter personliga lösningar för olika branscher.

Framgångshistorier

Adidas Implementering: Revolutionerad mellansula produktion genom gitterstrukturer. Uppnådde massanpassning vid tillverkning av skor.

Medicinska tillämpningar: Transformerad patientspecifik enhetsproduktion. Minskade ledtider med 60% för anpassade medicinska lösningar.

Automotive Success: Minskad delräkning genom konsolidering. Uppnådde 40% kostnadsminskning i komponenttillverkning.

Framtida trender

Materialutveckling: Utöka materialalternativ och förbättra mekaniska egenskaper. Introduktion av hållbara och biobaserade material.

Teknisk framsteg: Öka bygghastigheter och volymer. Implementering av avancerade automatiseringssystem.

Branschutveckling: Att gå mot digitala lagerlösningar och lokal produktion. Expanderar till nya marknadssegment.

Slutsats: Varför välja koldlipp för ditt nästa projekt?

Kol DL: er representerar en banbrytande framsteg inom 3D -tryckteknik. Dess unika kombination av digital ljusprojektion, syrepermeabel optik och programmerbara hartser ger exceptionella resultat för krävande applikationer. Genom sin innovativa klippprocess möjliggör denna teknik skapandet av komplexa geometrier som tidigare är omöjliga med traditionella tillverkningsmetoder.

Medan koldlarna kan innebära högre initialkostnader, gör dess förmåga att producera högkvalitativa, funktionella delar till ett utmärkt val för innovativa projekt som kräver överlägsen prestanda. När denna teknik fortsätter att revolutionera tillverkningen inom branscher, från fordon till medicintekniska produkter, erbjuder den enastående designfrihet och produktionsfunktioner. För projekt som kräver exceptionell kvalitet, konsistens och komplexa geometrier presenterar kol DLS en övertygande lösning för nästa generations tillverkning.

Redo att omvandla din tillverkningsprocess?

Ta din produktutveckling till nästa nivå med MFG: s Advanced Carbon DLS -teknik. Oavsett om du behöver komplexa prototyper eller produktionsklar delar, ger vårt expertteam exceptionella resultat.

Referenskällor

Kol DLS 3D -tryckteknik

Vanliga frågor om koldli

F1: Vad är den minsta väggtjockleken som är möjlig med kol DL?

S: Den minsta rekommenderade väggtjockleken är 0,030 '(0,762 mm). Detta säkerställer strukturell integritet och korrekt funktionsbildning under utskrift.

F2: Hur lång tid tar Carbon DLS -tryckprocessen?

S: Trycktider varierar beroende på storlek och komplexitet. De flesta delar slutför utskrift inom 1-3 timmar, plus ytterligare 2-4 timmar för termisk härdning i ugnen.

F3: Kan kol DLS -delar målas eller färgas?

A: Ja. Kol DLS -delar accepterar standardmålning och målarprocesser. Men efterbehandling för färg lägger till extra tid och kostnad för produktionen.

F4: Vad är den maximala byggnadsstorleken för koldioxidutskrift?

S: Det typiska byggområdet är 7,4 'x 4,6 ' x 12,8 '. Delar som överstiger 4 ' x 4 'x 6 ' kräver manuell granskning för optimala utskriftsresultat.

F5: Är kol DLS-material mat-säkra och biokompatibla?

S: Välj material som SIL 30 och RPU 70 är biokompatibla och lämpliga för matkontaktapplikationer. Varje material kräver specifik certifiering för avsedd användning.

F6: Hur jämför kostnaden med traditionella tillverkningsmetoder?

S: Kol DL: er kostar vanligtvis mer per del för små volymer. Det blir emellertid kostnadseffektivt för komplexa geometrier och medelstora produktionskörningar där verktygskostnader skulle vara oöverkomliga.

F7: Vilken typ av efterbehandling krävs för DLS-delar?

S: De flesta delar kräver termisk härdning efter utskrift. Ytterligare efterbehandling beror på applikationen - från enkelt stödborttagning till ytbehandling för estetiska delar.