Kas olete kunagi mõelnud, kuidas tootjad loovad keerulisi osi, millel on täiuslik tugevuse ja täpsuse segu? Sisestage süsiniku DLS (digitaalne valguse süntees), mis on murranguline 3D -printimistehnoloogia, mis muudab kaasaegset tootmist. Erinevalt traditsioonilistest meetoditest ühendab süsinik DLS digitaalse valguse projektsiooni hapniku läbilaskva optika ja programmeeritavate vaikudega, et luua erakordseid tulemusi.

Oma revolutsioonilise klipiprotsessi kaudu ühendab see tehnoloogia lõhe prototüüpimise ja tootmise töötlemise vahel. Alates autoosadest kuni meditsiiniseadmeteni ei ole süsinik DLS mitte ainult erinevalt printimine - see loob paremaid tooteid. Uurime, kuidas see uuendus muundab tootmisvõimalusi.

Liituge meiega süsiniku DLS -tehnoloogia sügava sukeldumise saamiseks! Uurime kõiki olulisi aspekte - alates põhitoimingutest kuni materiaalsete valikuteni, lisaks selle revolutsioonilise 3D -printimismeetodi plussid ja miinused.

Mis on süsinik DLS?

Süsiniku digitaalse valguse süntees (DLS) tähistab murrangulist hüpet 3D -printimistehnoloogias. See ühendab endas digitaalse valguse projektsiooni, hapniku läbilaskva optika ja programmeeritavad vedelad vaigud, et luua kvaliteetseid, tootmiskvaliteedilisi osi. See uuenduslik tehnoloogia eristab end, tootes komponente erakordse vastupidavuse, täpsuse ja parema pinna viimistlusega.

Kuidas erineb süsinik DL -id teistest 3D -printimismeetoditest?

Võrdlus stereolitograafiaga (SLA)

Kõvendusprotsess

Tugevuse areng

Tootmiskiirus

Võrdlus PolyJet 3D printimisega

Materiaalsed omadused

Pinnakvaliteet

Tootmise efektiivsus

Võrdlus sulatatud sadestumise modelleerimisega (FDM)

Struktuurne terviklikkus

Üksikasjade resolutsioon

Materiaalsed valikud

Kuidas süsinik DL -id toimivad?

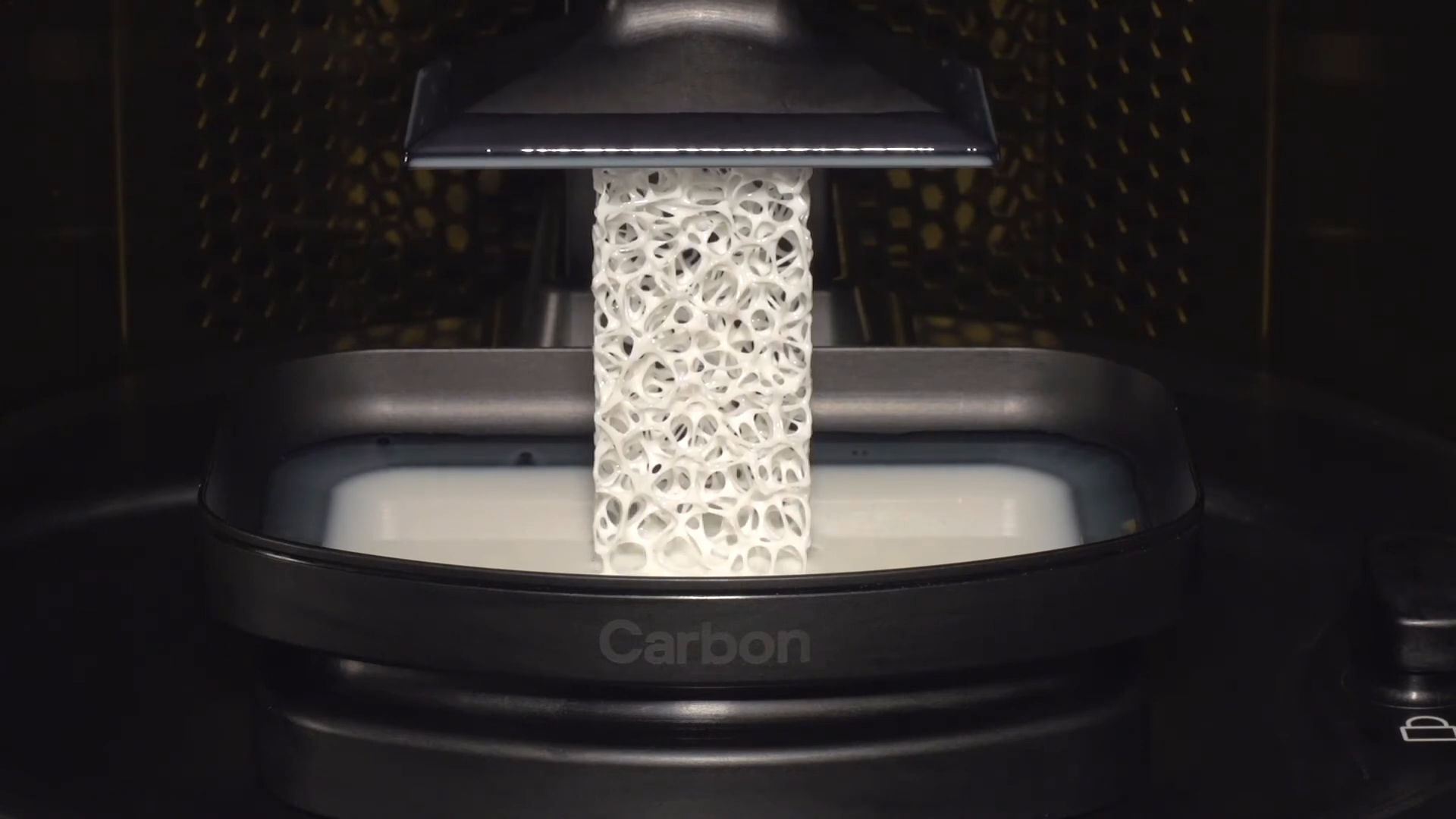

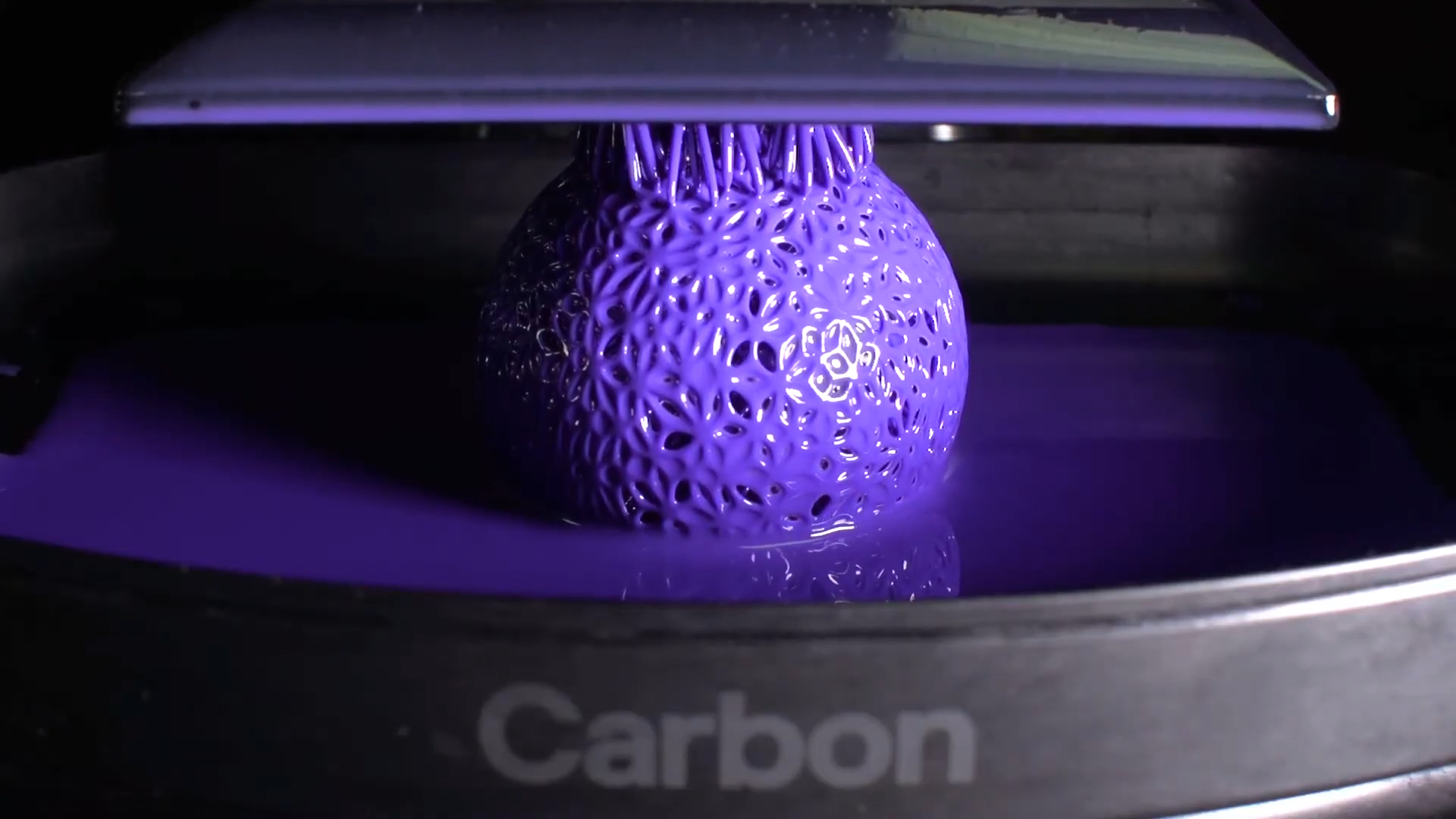

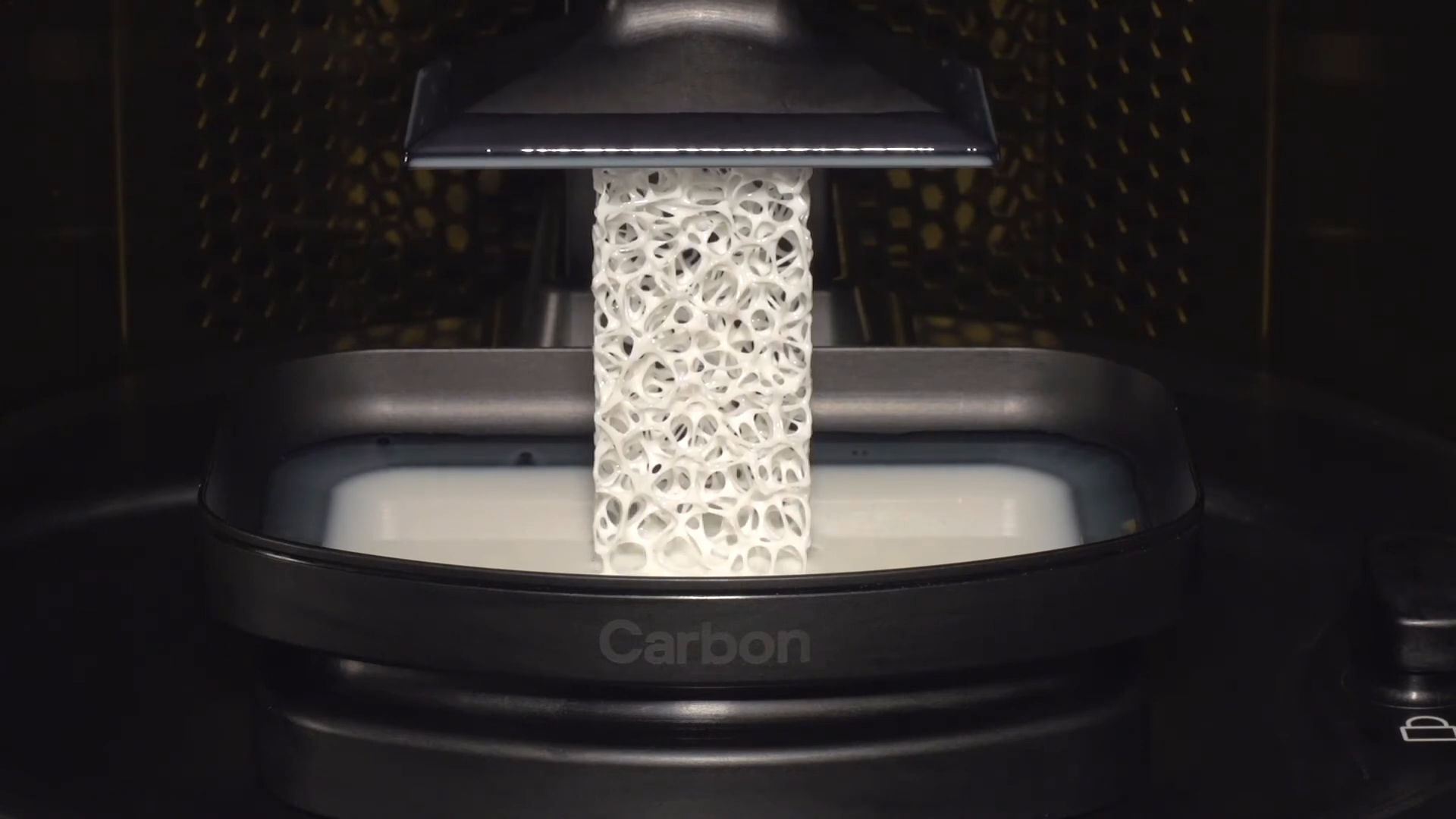

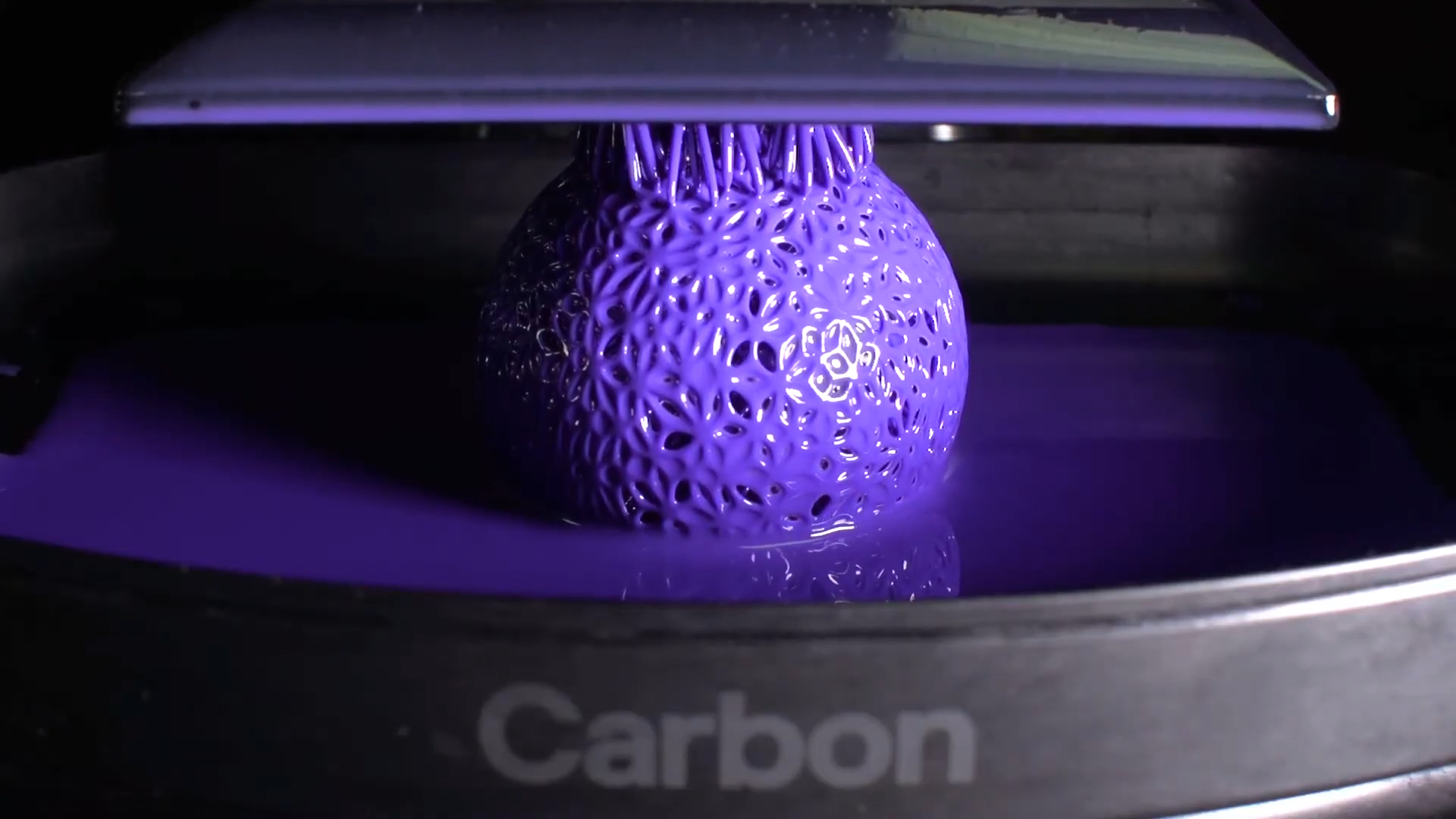

Süsiniku DLS kasutab kvaliteetsete 3D-prinditud osade loomiseks keerukat kolmeastmelist protsessi. Jagame selle uuendusliku tehnoloogia iga komponendi ja etapi.

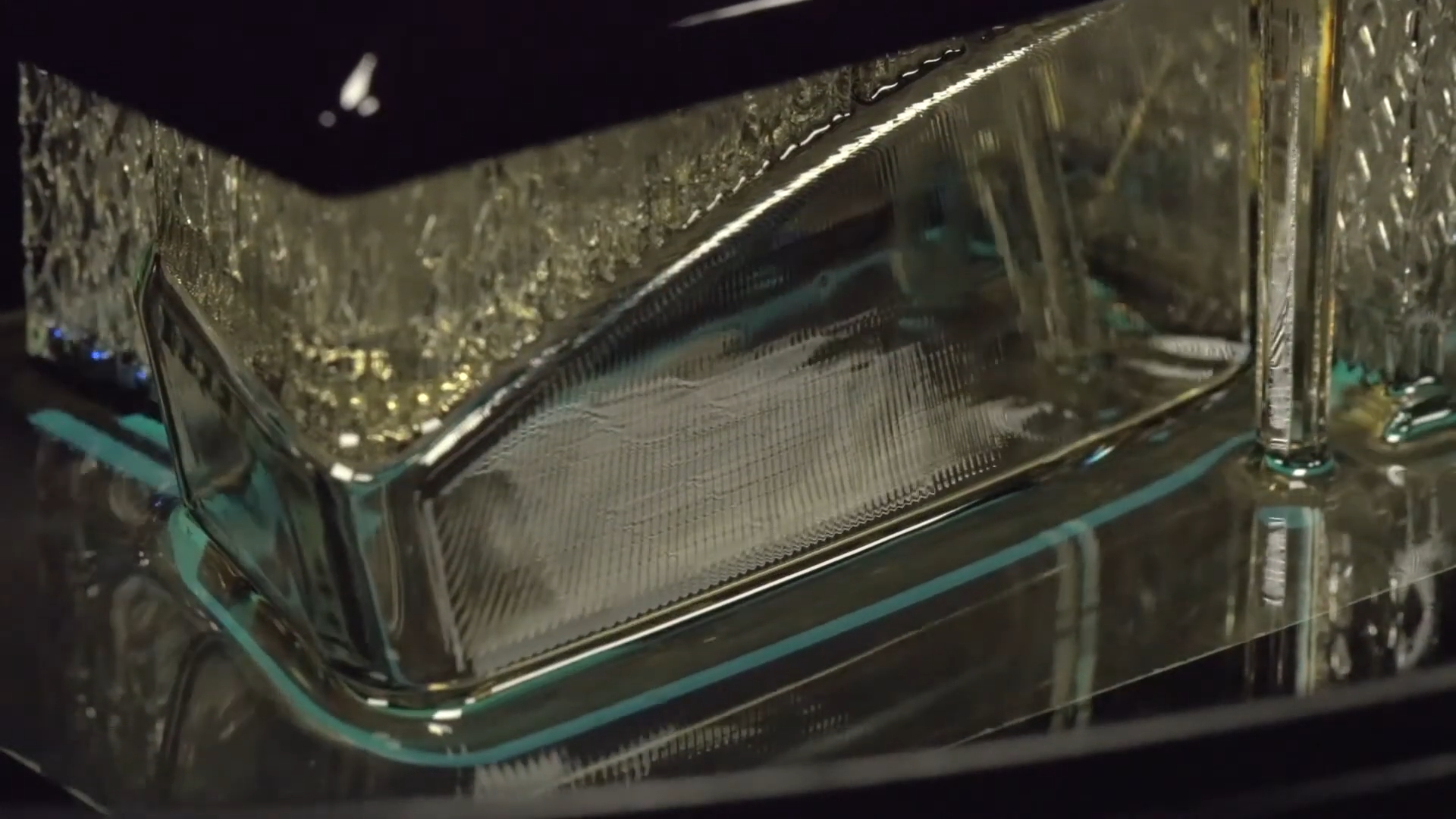

Digitaalse valguse projektsioonisüsteem

UV -valgusallikas

Projektid täpsed valguskeemid

Kontrollib osa geomeetriat

Lubab kõrge eraldusvõimega üksikasju

Digitaalne maskeerimine

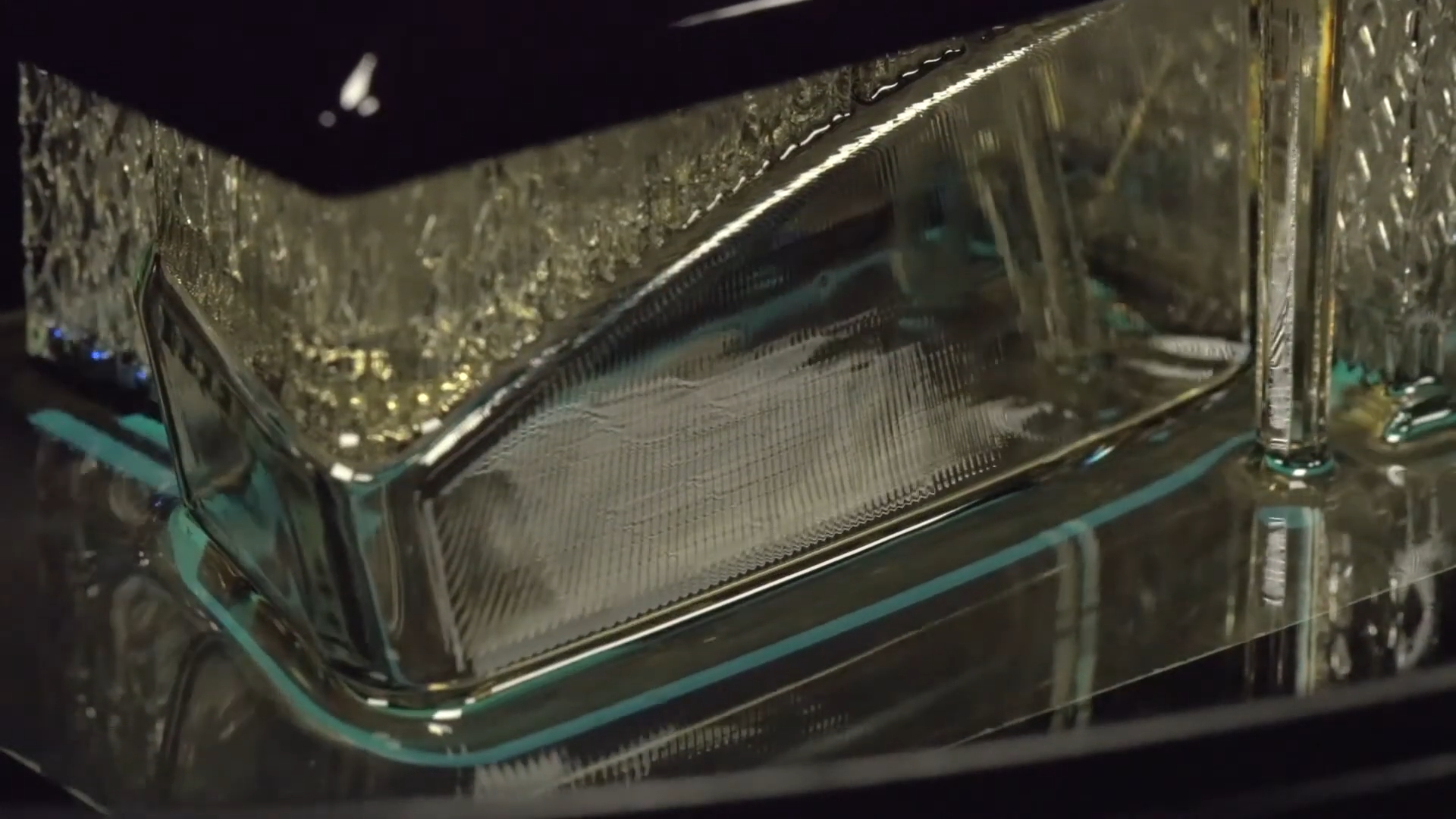

Klipiprotsess (pidev vedela liidese tootmine)

1. etapp: esialgne seadistamine

Vedel vanus täidab ehituskambri

Ehitage platvormi positsioonid stardi kõrgusel

Hapniku läbilaskv aken valmistub projektsiooniks

2. etapp: pidev moodustumine

Surnud tsooni looming

Õhuke hapnikukiht (paks 0,001 mm)

Hoiab ära vaigu adhesiooni aknasse

Võimaldab pidevat printimist

Ehitusprotsess

3. etapp: termiline kõvenemine

Peamised protsessifunktsioonid

Hapniku läbilaskv optika:

Pidev tootmise eelised:

Lõplikud kõvenemise tulemused:

Tehnilised spetsifikatsioonid:

| protsessi parameeter |

Tüüpiline väärtus |

| Surnud tsooni paksus |

~ 0,001mm |

| UV -valguse eraldusvõime |

0,005 'ruut |

| Ehitama |

7.4 'x 4,6 ' x 12,8 ' |

| Minimaalne seina paksus |

0,030 ' |

Süsiniku DLS 3D -printimisel kasutatavad materjalid

Carbon DLS -tehnoloogia pakub mitmesuguseid materjali võimalusi erinevate tootmisvajaduste rahuldamiseks. Need materjalid jagunevad kahte põhikategooriasse: jäigad plastid ja kummilaadsed materjalid.

Jäik plastik

CE 221 (tsüanaatster)

Peamised omadused

Ideaalsed rakendused

UMA 90 (mitmeotstarbeline)

Omadused

Sarnane SLA vaikudega

Mitmevärviline võime

Hea pinnaviimistlus

Parimad kasutusalad

Tootmisseadmed

Tootmisharjumused

Visuaalsed prototüübid

EPX 82 (epoksü)

Omadused

Klaasilaadne tugevus

Kõrge vastupidavus

Löögikindlane

Rakendused

Kummilaadsed materjalid

EPU 40 (elastomeerne polüuretaan)

Omadused

Tavalised kasutusalased

Plommid

Vibratsiooni summutid

Paindlikud komponendid

SIL 30 (silikoon)

Atribuudid

Biosoblik

Madal kõvadus

Kõrge pisaratakistus

Rakendused

Meditsiiniseadmed

Kantavad tooted

Nahaga kontaktid

Materjali omadused võrdlusmaterjali

| vastupidavus |

painduvus |

soojuskindlus |

keemiline |

takistus |

| CE 221 |

Suurepärane |

Madal |

Suurepärane |

Kõrge |

| Uma 90 |

Hea |

Mõõdukas |

Hea |

Mõõdukas |

| EPX 82 |

Suurepärane |

Madal |

Hea |

Hea |

| EPU 40 |

Hea |

Kõrge |

Mõõdukas |

Mõõdukas |

| SIL 30 |

Mõõdukas |

Väga kõrge |

Hea |

Hea |

Karbo DL -de eripära

Biosobivusvalikud

Esinemisomadused

Tootmishüvitised

Minimaalne materiaalne jäätmed

Korduvkasutatav liigne materjal

Värvide kohandamise valikud

Süsiniku DLS -tehnoloogia eelised

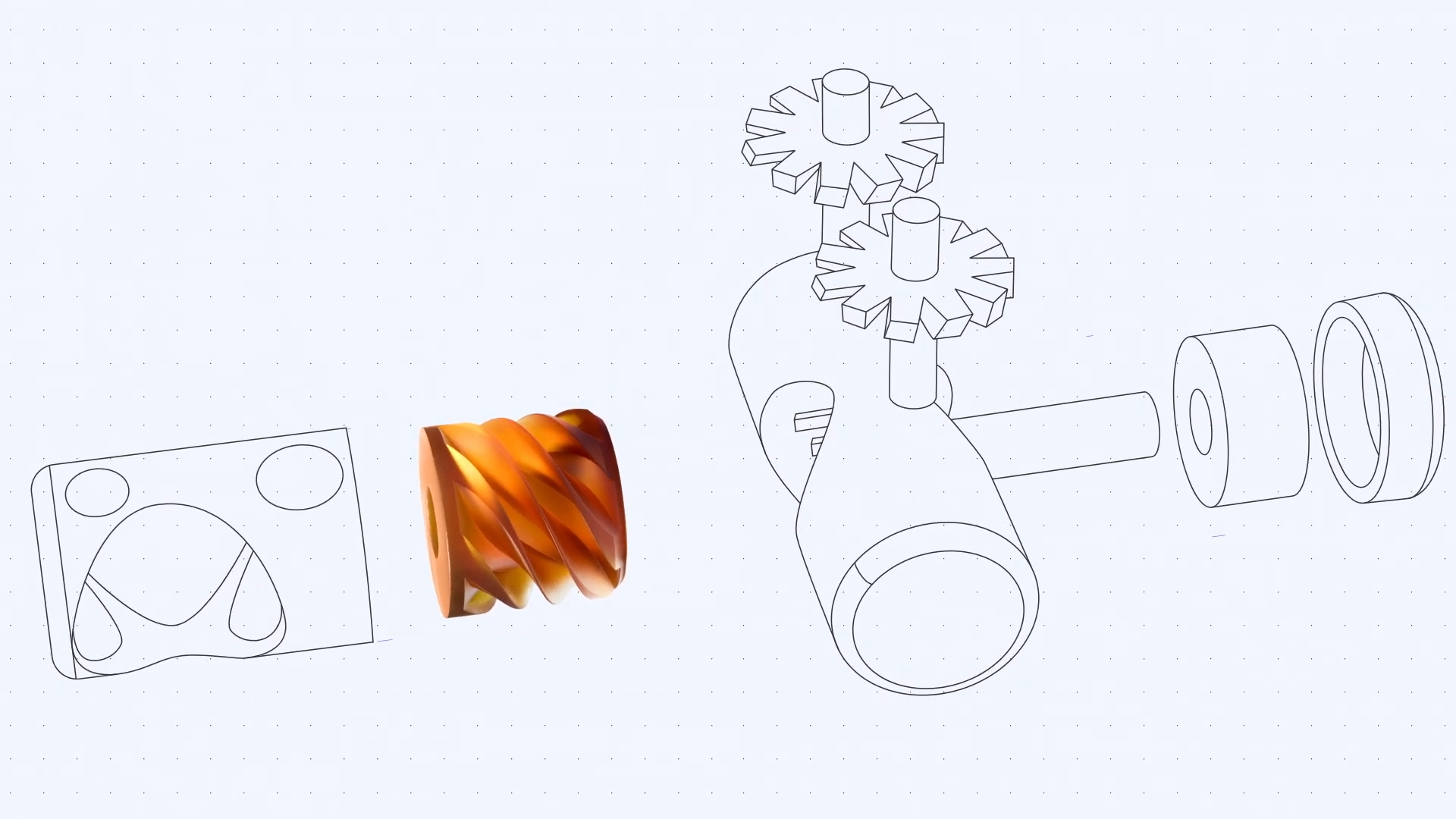

1. Miks valida keerukate kujunduste jaoks süsinik DL -id?

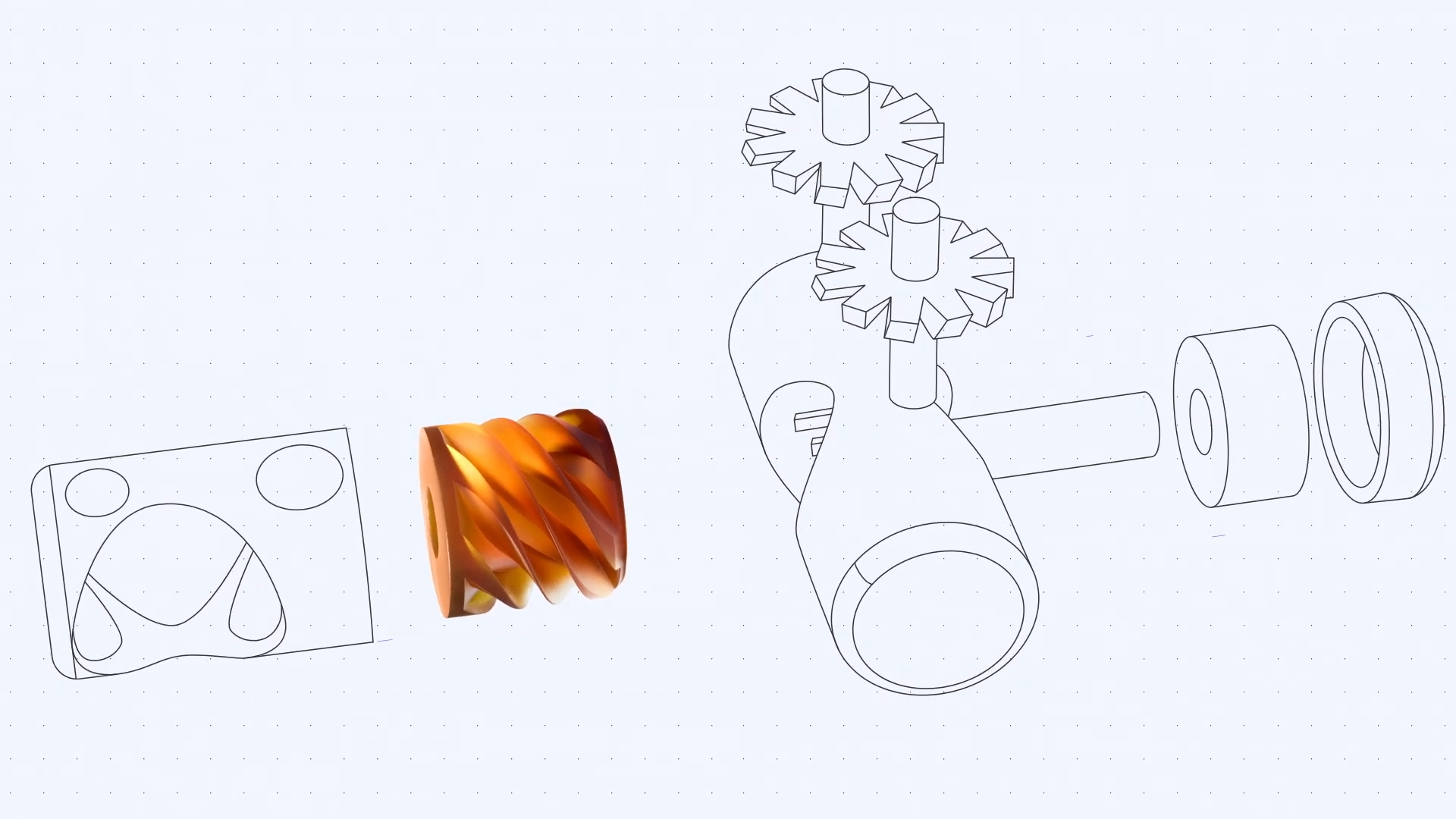

Täpsemad geomeetrilised võimalused

Piiramatu disainivabadus

Võre struktuuri eelised

Reaalse maailma rakendused

Jalatsite vaheaegade asendamine

Autokomponentide konsolideerimine

Kosmose kerged osad

Meditsiiniseadmete kohandamine

2. Süsiniku DLS -i osade mehaanilised omadused

Isotroopsed tugevuse eelised

Ühtsed omadused

Jõudlusmõõdikud

Kõrge tõmbetugevus

Parem löögikindlus

Suurenenud väsimuse elu

Kahekordsed hüvitised

3. pinna viimistluse kvaliteet

Pinnaomadused

Kvaliteedimõõdikud

Klaasilaadne siledus

Minimaalsed kihid

Professionaalne välimus

Eraldusvõime võimalused

0,005 'ruudukujuline eraldusvõime

Peen detaili reproduktsioon

Terava funktsiooni määratlus

Suurusepõhine jõudlusosa

| suurus |

eraldusvõime |

pinna kvaliteet |

| Väike (<2 ') |

Ülikõrge |

Peeglilaadne |

| Keskmine (2-6 ') |

Kõrge |

Suurepärane |

| Suur (> 6 ') |

Standard |

Professionaalne |

Tootmise eelised

Pulbri eemaldamist pole vaja

Minimaalne järeltöötlus

Kasutamiseks mõeldud pinna kvaliteet

Järjepidevad tulemused partiide vahel

Lisatoetused

Tootmise efektiivsus

Disainivabadus

Kvaliteedi tagamine

Korratavad tulemused

Etteaimatavad omadused

Usaldusväärne tootmine

Süsiniku DL -de kaalutlused ja piirangud

Kulutegurid

Esialgsed investeeringud: esmaklassilised seadmed, spetsiaalsed materjalid ja projekti seadistamine nõuavad olulist ettevalmistust.

Tegevuskulud: patenteeritud vaigud ja pidev hooldus juhib kõrgemaid tootmiskulusid kui traditsioonilised meetodid.

Järeltöötlus: täiendavad viimistlemise sammud suurendavad tööjõukulusid ja tootmisaega.

Materiaalsed piirangud

Piiratud valik: saadaval ainult 8 baasmaterjali, piirates disaini ja rakendusvalikuid.

Värvivalikud: standardmaterjalides minimaalsed värvivalikud. Kohandatud värvimine nõuab täiendavat töötlemist.

Materiaalsed omadused: mehaaniliste omaduste piiratud ulatus võrreldes traditsioonilise tootmisega.

Millal kaaluda alternatiive

Lihtsad prototüübid: FDM või Basic SLA pakuvad põhitestimiseks kiiremat ja kulutõhusamaid lahendusi.

Suur toodang: SL -id või süstevormimine pakuvad kõrgete mahute jaoks paremat mastaabisäästu.

Eelarveprojektid: traditsioonilised tootmismeetodid pakuvad ökonoomsemaid võimalusi:

Ajatundlikud projektid: tavalised 3D-printimise tehnoloogiad pakuvad lihtsamat pöördet lihtsate kujunduste jaoks.

Süsinik DLS paistab silma keerulistes, kvaliteetsetes osades, kuid ei pruugi igale projektile sobida. Enne selle tehnoloogia valimist kaaluge oma konkreetseid vajadusi, eelarvet ja tootmismahtu.

Süsiniku DLS -tehnoloogia rakendused

Praegused tööstuse rakendused

Autotööstus: suure jõudlusega osade, kohandatud komponentide ja funktsionaalsete prototüüpide tootmine. Võimaldab osa konsolideerimist ja kaalu vähendamist.

Meditsiiniseadmed: loob biosobivad instrumendid, kohandatud kirurgilised tööriistad ja patsiendipõhised implantaadid. Ideaalne hammaste rakenduste ja meditsiinilise klassi komponentide jaoks.

Tarbetooted: volituste tootmine esmaklassiliste jalanõude komponentide, elektroonikakorpuste ja kohandatud spordiseadmete tootmine. Paistab silma ergonoomiliste kujunduste loomisel.

Kosmosekomponendid: tarnib kergeid osi, keerulisi kanalisüsteeme ja spetsialiseeritud tööriistu. Võimaldab disaini optimeerimist kaalu vähendamiseks.

Tootmisvõimalused

Kiire prototüüpimine: kiire disaini iteratsioonid ja funktsionaalsed testimised tunni jooksul. Annab viivitamatu tagasiside disaini täiustamiseks.

Tootmise skaleerimine: sujuv üleminek prototüüpimisest täismahule. Võimaldab tootmisjooksude järjepidevat kvaliteeti.

Massi kohandamine: loob ainulaadseid tooteid, mis on kohandatud individuaalsetele vajadustele. Volitused isikupärastatud lahendused erinevatele tööstusharudele.

Edulood

Adidase rakendamine: revolutsiooniline vahetalla tootmine võrestruktuuride kaudu. Saavutatud massiline kohandamine jalatsite tootmisel.

Meditsiinilised rakendused: ümberkujundatud patsiendipõhise seadme tootmine. Vähendatud tarneajad 60% võrra kohandatud meditsiiniliste lahenduste jaoks.

Autotööstus: vähenenud osade arv konsolideerimise kaudu. Saavutas komponentide tootmise kulude vähendamise 40%.

Tulevased suundumused

Materjali areng: materjali võimaluste laiendamine ja mehaaniliste omaduste suurendamine. Jätkusuutlike ja biopõhiste materjalide tutvustamine.

Tehniline areng: ehituskiiruse ja mahtude suurendamine. Täiustatud automatiseerimissüsteemide rakendamine.

Tööstuse areng: liikumine digitaalse varude lahenduste ja lokaliseeritud toodangu poole. Laienemine uutesse turusegmentidesse.

Järeldus: miks valida oma järgmise projekti jaoks süsinik DLS?

Süsinik DLS tähistab 3D -printimistehnoloogia murrangulist edasiliikumist. Selle ainulaadne kombinatsioon digitaalse valguse projektsiooni, hapniku läbilaskva optika ja programmeeritavad vaigud annavad nõudlike rakenduste jaoks erakordseid tulemusi. Uuendusliku klipiprotsessi kaudu võimaldab see tehnoloogia luua keerulisi geomeetriaid, mis olid varem traditsiooniliste tootmismeetoditega võimatu.

Kuigi süsinik DL-id võivad hõlmata kõrgemaid algkulusid, muudab selle võime toota kvaliteetseid funktsionaalseid osi suurepärase valiku uuenduslike projektide jaoks, mis nõuavad paremat jõudlust. Kuna see tehnoloogia jätkab tootmist kogu tööstuses, autotööstusest meditsiiniseadmeteni, pakub see enneolematut disainivabadust ja tootmisvõimalusi. Erakordse kvaliteedi, järjepidevuse ja keerukate geomeetriate jaoks vajavate projektide jaoks on süsinik DLS järgmise põlvkonna tootmiseks kaalukas lahendus.

Kas olete valmis oma tootmisprotsessi muutma?

Viige oma tootearendus järgmisele tasemele MFG täiustatud süsiniku DLS -tehnoloogia abil. Ükskõik, kas vajate keerulisi prototüüpe või tootmisvalmis osi, annab meie asjatundlik meeskond erakordseid tulemusi.

Võrdlusallikad

Süsiniku DLS 3D -printimise tehnoloogia

Korduma kippuvad küsimused süsinik DL -de kohta

Q1: Milline on seina minimaalne paksus süsinik DL -dega?

V: Minimaalne soovitatud seina paksus on 0,030 '(0,762 mm). See tagab konstruktsiooni terviklikkuse ja õigete funktsioonide moodustumise printimise ajal.

Q2: Kui kaua võtab süsiniku DLS -i printimisprotsess?

V: Prindiajad varieeruvad suuruse ja keerukuse järgi. Enamik osasid on 1-3 tunni jooksul trükitud, millele lisandub veel 2–4 tundi ahjus asuva termilise kõvenemise jaoks.

Q3: kas süsiniku DLS -i osi saab värvida või värvida?

V: Jah. Süsiniku DLS -i osad aktsepteerivad standardseid maalimis- ja värvimisprotsesse. Värvi järeltöötlus lisab tootmisele lisaaega ja kulusid.

Q4: Milline on süsiniku DLS -i printimise maksimaalne ehituse suurus?

V: Tüüpiline ehitusala on 7,4 'x 4,6 ' x 12,8 '. Osad, mis ületavad 4 ' x 4 'x 6 ', vajavad optimaalse printimise tulemuste saamiseks käsitsi ülevaatamist.

Q5: kas süsinik DLS-i materjalid on toidukindlad ja biosobivad?

V: Valige materjalid nagu SIL 30 ja RPU 70 on biosobivad ja sobivad toidukontaktide kasutamiseks. Iga materjal nõuab kavandatud kasutamiseks konkreetset sertifikaati.

Q6: Kuidas võrreldakse kulu traditsiooniliste tootmismeetoditega?

V: Süsiniku DL -id maksavad väikeste mahtude eest tavaliselt rohkem. Kuid see muutub kuluefektiivseks keerukate geomeetriate ja keskmise suurusega tootmisvoogude jaoks, kus tööriistakulud oleksid liiga suured.

Q7: Millist järeltöötlust on vaja süsiniku DLS-i osade jaoks?

V: Enamik osi vajab pärast printimist termilist kõvenemist. Täiendav järeltöötlus sõltub rakendusest - alates lihtsast tugi eemaldamisest kuni esteetiliste osade pinna viimistluseni.