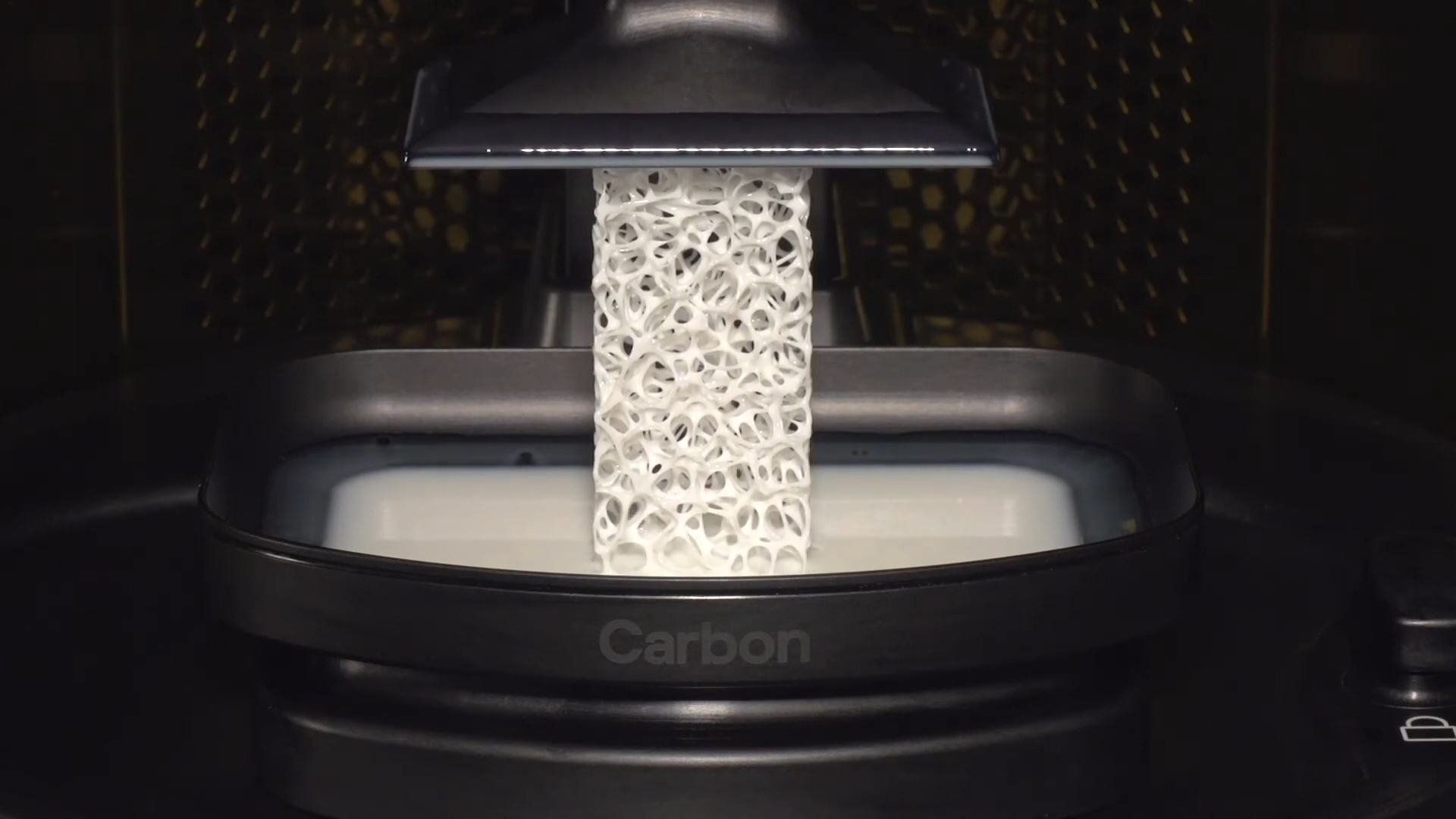

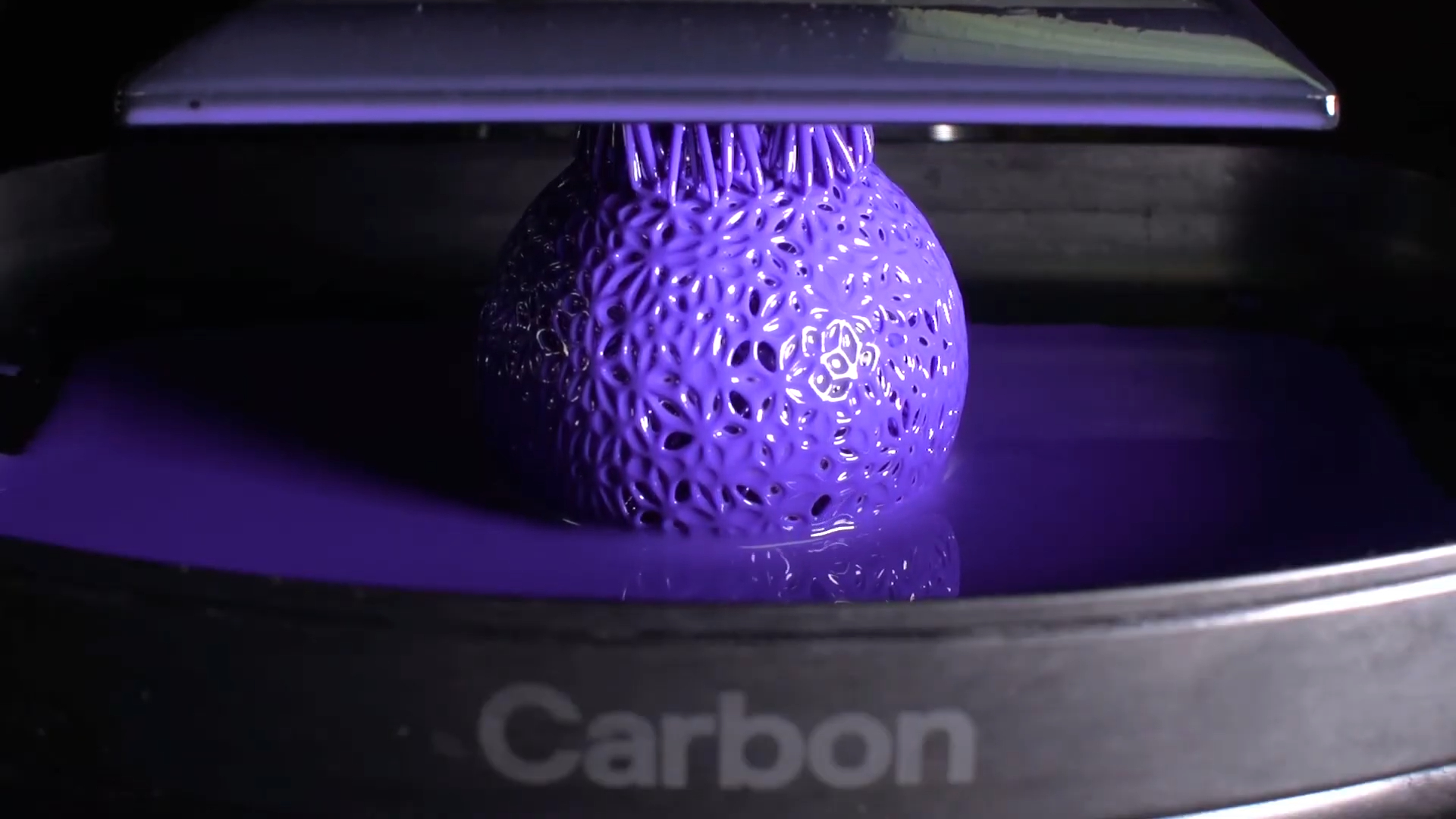

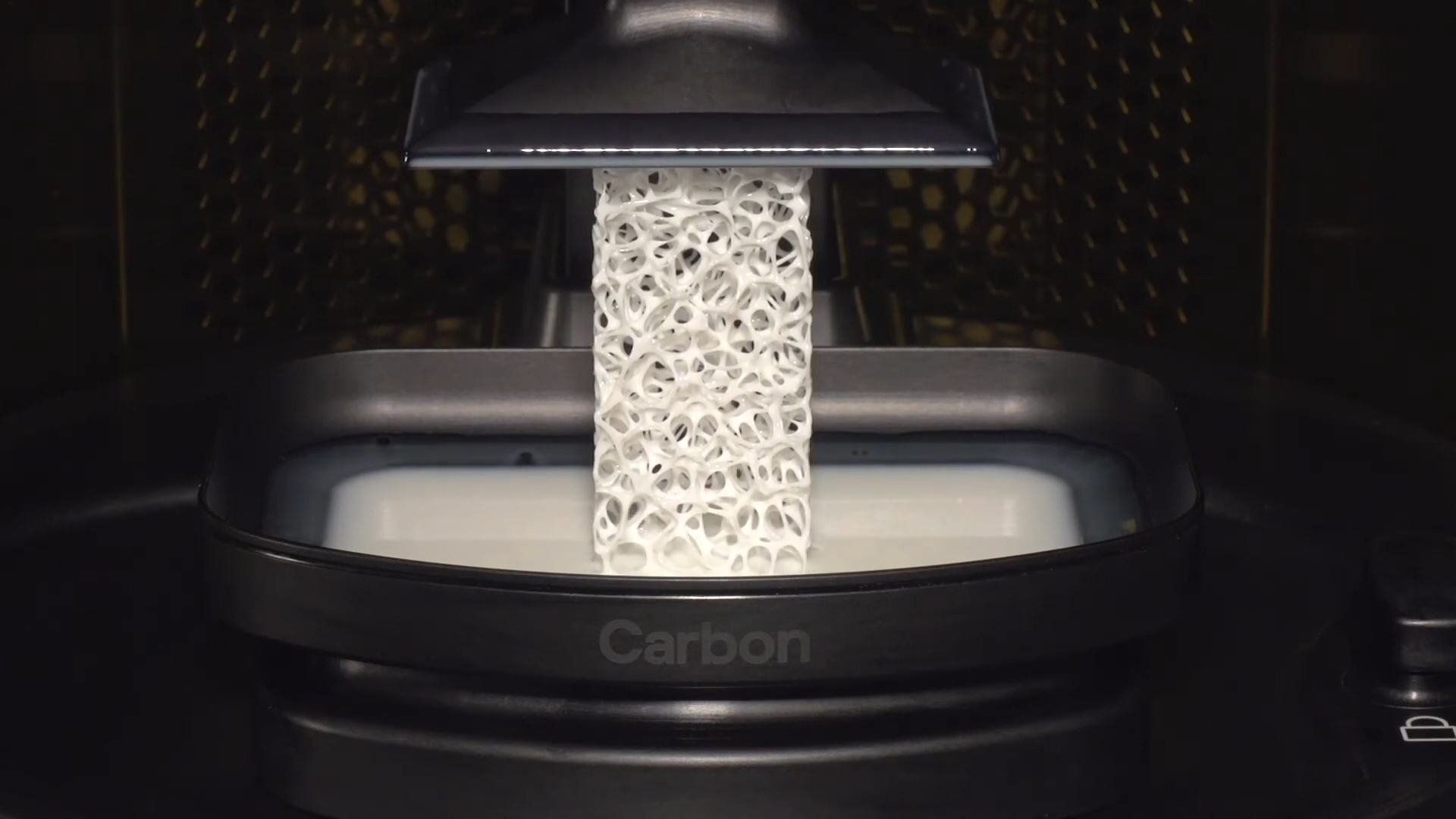

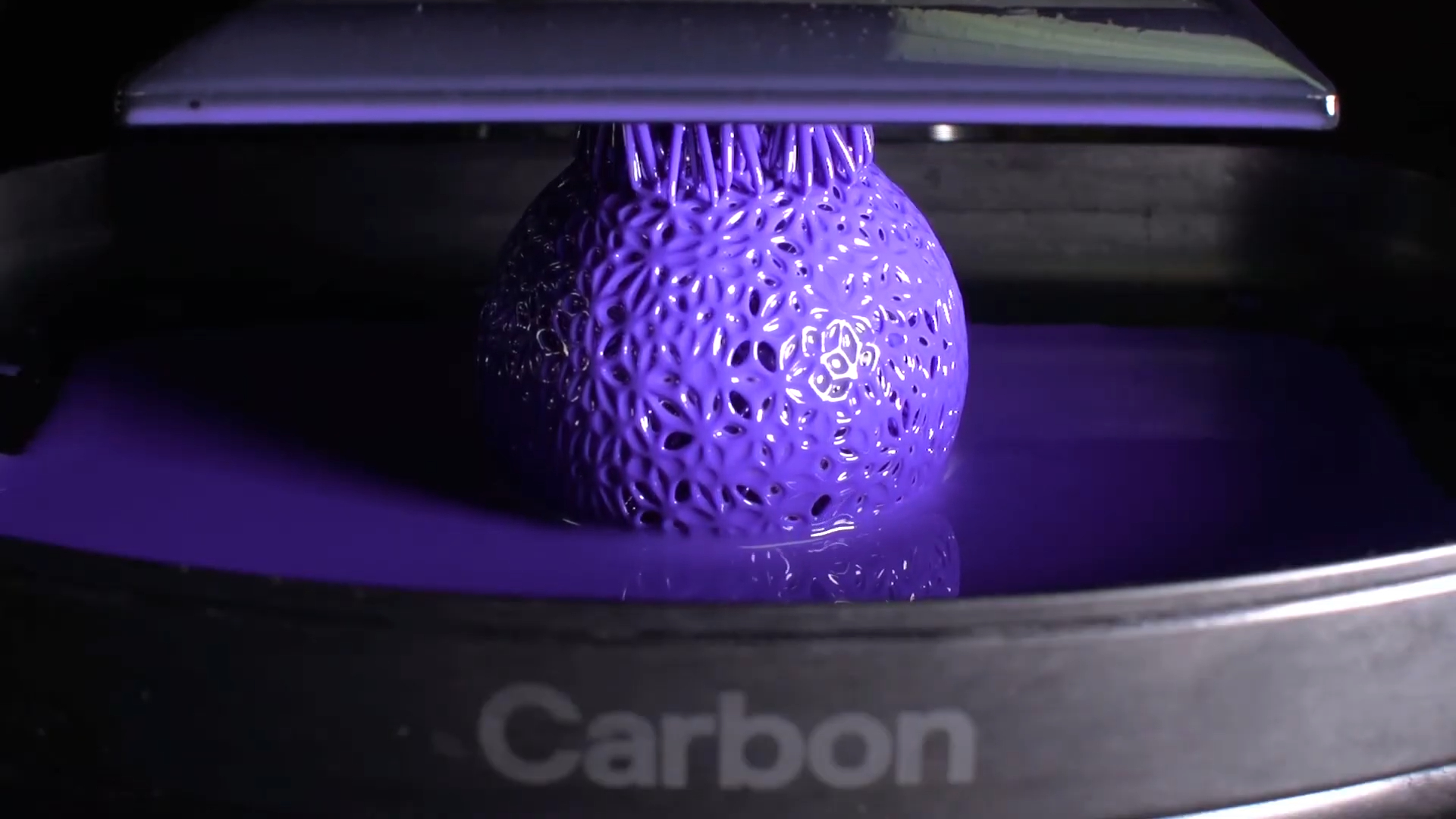

Някога се чудихте как производителите създават сложни части с перфектната комбинация от здравина и прецизност? Въведете Carbon DLS (синтез на цифрова светлина), новаторска технология за 3D печат, трансформираща съвременното производство. За разлика от традиционните методи, Carbon DLS комбинира проекция на цифрова светлина с оптика, проницаема с кислород и програмируеми смоли, за да създаде изключителни резултати.

Чрез своя революционен процес на клип тази технология преодолява разликата между прототипирането и производството на производство. От автомобилните части до медицинските изделия, Carbon DLS не се отпечатва само по различен начин - създава по -добри продукти. Нека да проучим как тази иновация променя производствените възможности.

Присъединете се към нас за дълбоко гмуркане в Carbon DLS технологията! Ще проучим всички основни аспекти - от основни операции до избор на материали, плюс плюсовете и минусите на този революционен 3D метод за печат.

Какво е Carbon DLS?

Синтезът на Carbon Digital Light (DLS) представлява революционен скок в 3D технологията за печат. Той комбинира цифрова светлинна проекция, оптика за кислород и програмируеми течни смоли, за да създаде висококачествени части от производствен клас. Тази иновативна технология се разделя, като произвежда компоненти с изключителна издръжливост, прецизност и превъзходно покритие на повърхността.

По какво се различават въглеродните DLS от другите методи за 3D печат?

Сравнение със стереолитография (SLA)

Процес на втвърдяване

Развитие на силата

Скорост на производство

Сравнение с Polyjet 3D печат

Сравнение с моделиране на слети отлагане (FDM)

Как работят въглеродните DLS?

Carbon DLS използва сложен триетапен процес за създаване на висококачествени 3D отпечатани части. Нека разбием всеки компонент и етап от тази иновативна технология.

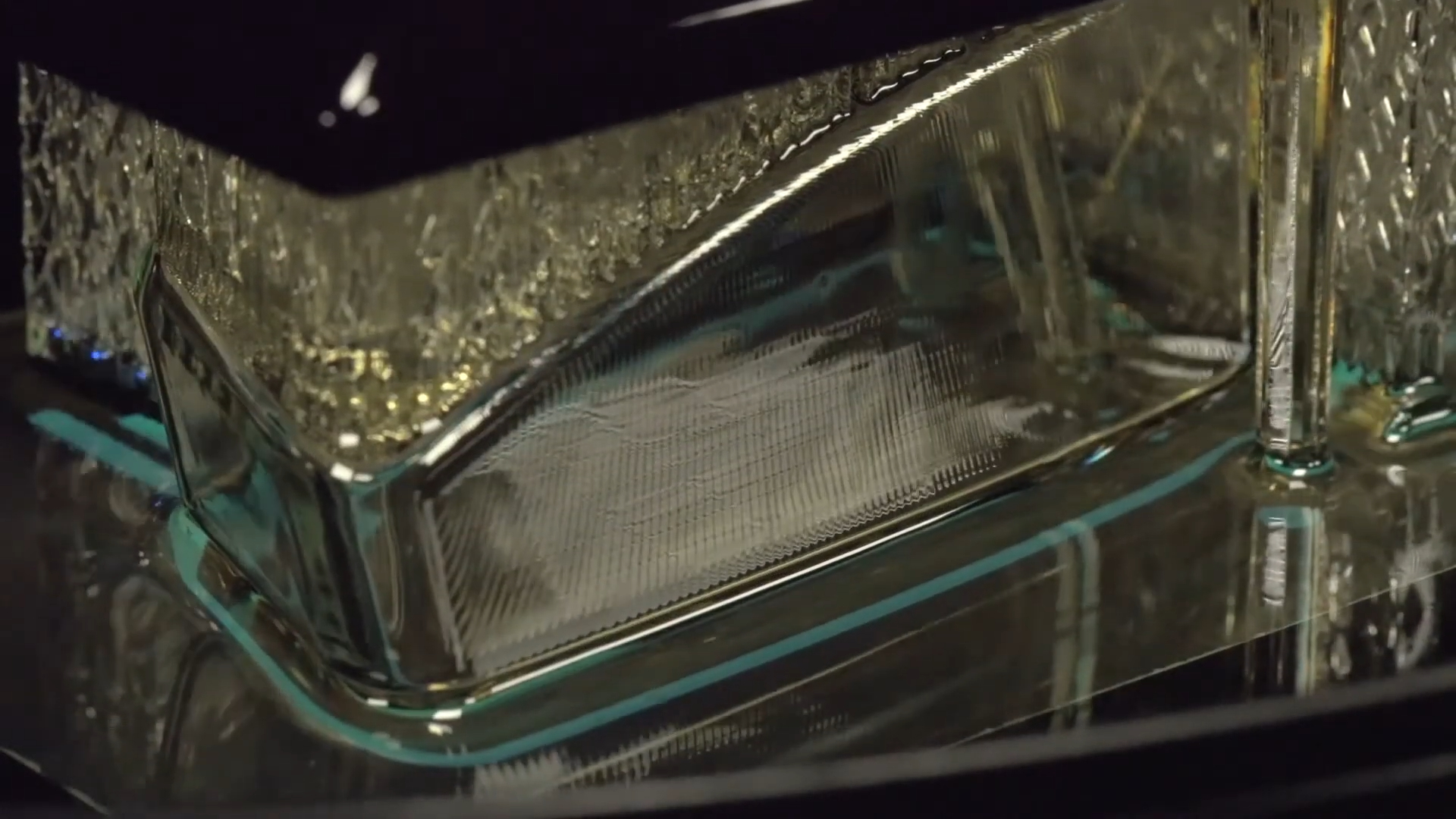

Система за проектиране на цифрова светлина

UV източник на светлина

Проекти прецизни светлинни модели

Контролира геометрията на частта

Активира подробности с висока разделителна способност

Дигитално маскиране

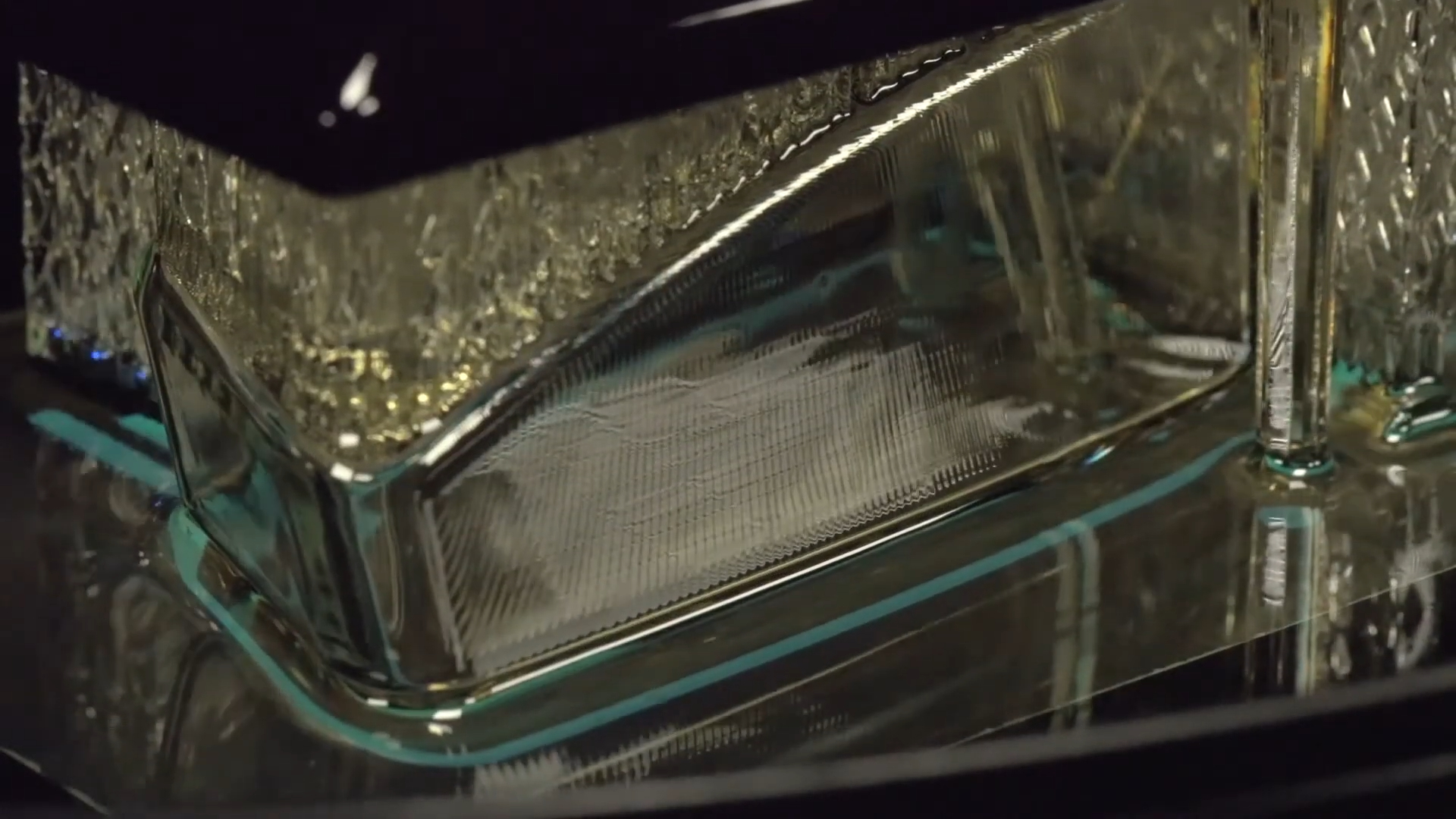

Процесът на клип (непрекъснато производство на течен интерфейс)

Етап 1: Първоначална настройка

Течната смола запълва камерата за изграждане

Изградете позициите на платформата на начална височина

Прозорецът за кислород-проницаем се подготвя за проекция

Етап 2: Непрекъснато образуване

Създаване на мъртви зони

Тънък кислороден слой (дебелина 0,001 мм)

Предотвратява прилепването на смола към прозореца

Активира непрекъснат печат

Процес на изграждане

Етап 3: Термично втвърдяване

Основни функции на процеса

Кислородна оптика:

Ползи за непрекъснато производство:

Окончателни резултати от втвърдяването:

Технически спецификации:

| Параметър на процеса | Типична стойност |

| Дебелина на мъртвата зона | ~ 0,001 мм |

| UV разделителна способност на светлината | 0,005 'квадрат |

| Обем на изграждане | 7.4 'x 4.6 ' x 12.8 ' |

| Минимална дебелина на стената | 0,030 ' |

Материали, използвани във Carbon DLS 3D печат

Carbon DLS Technology предлага разнообразни материали за задоволяване на различни производствени нужди. Тези материали попадат в две основни категории: твърда пластмаса и каучукови материали.

Твърди пластмаси

CE 221 (цианатен естер)

Ключови свойства

Екстремно температурно съпротивление

Превъзходна химическа устойчивост

Толерантност към високо налягане

Идеални приложения

UMA 90 (многофункционално)

Характеристики

Най -добри приложения

Производствени тела

Производствени джиги

Визуални прототипи

EPX 82 (епоксид)

Характеристики

Стъклена сила

Висока издръжливост

Устойчив на удар

Приложения

Структурни компоненти

Конектори

Завеждане на скоби

Каучукови материали

EPU 40 (еластомерен полиуретан)

Свойства

Често срещани приложения

Уплътнения

Вибрационни амортисьори

Гъвкави компоненти

SIL 30 (силикон)

Атрибути

Биосъвместими

Ниска твърдост

Висока съпротива

Приложения

Свойства на материала Сравнение на

| материала | Устойчивост | Гъвкавост | Химическа устойчивост | Топлинна устойчивост |

| CE 221 | Отличен | Ниско | Отличен | Високо |

| UMA 90 | Добре | Умерен | Добре | Умерен |

| EPX 82 | Отличен | Ниско | Добре | Добре |

| EPU 40 | Добре | Високо | Умерен | Умерен |

| SIL 30 | Умерен | Много високо | Добре | Добре |

Специални характеристики на Carbo DLS

Предимства на технологията Carbon DLS

1. Защо да изберете Carbon DLS за сложни дизайни?

Разширени геометрични възможности

Приложения в реалния свят

Подмяна на междинни обувки

Консолидация на автомобилния компонент

Аерокосмически леки части

Персонализиране на медицински изделия

2. Механични свойства на въглеродните DLS части

Предимства на изотропната сила

Еднообразни свойства

Показатели за изпълнение

Двойни предимства на тежестта

3. Качество на повърхностното покритие

Повърхностни характеристики

Основаната на размера на характеристиката

| частта | на разделителната | способност на |

| Малък (<2 ') | Ултрависоко | Огледално |

| Средна (2-6 ') | Високо | Отличен |

| Голям (> 6 ') | Стандарт | Професионалист |

Производствени предимства

Не е необходимо отстраняване на прах

Минимална след обработка

Готово за употреба качество на повърхността

Постоянни резултати в партидите

Допълнителни предимства

Съображения и ограничения на въглеродните DLS

Фактори на разходите

Първоначална инвестиция: Премиум оборудване, специализирани материали и настройка на проекта изискват значителен капитал.

Оперативни разходи: Собствените смоли и текущата поддръжка водят до по -високи производствени разходи от традиционните методи.

След обработка: Допълнителните стъпки за завършване увеличават разходите за труд и времето за производство.

Ограничения на материала

Ограничен избор: Налични са само 8 основни материали, ограничаващи дизайнерските и приложения.

Опции за цвят: Минимален избор на цвят в стандартни материали. Персонализираното оцветяване изисква допълнителна обработка.

Свойства на материала: ограничен обхват на механичните характеристики в сравнение с традиционното производство.

Кога да разгледаме алтернативите

Прости прототипи: FDM или Basic SLA осигуряват по-бързи, по-рентабилни решения за основно тестване.

Голямо производство: SLS или инжекционно формоване предлагат по -добри икономии от мащаба за големи обеми.

Бюджетни проекти: Традиционните методи на производство предоставят повече икономични опции за:

Проекти, чувствителни към времето: Стандартните технологии за 3D печат предлагат по-бърз обрат за прости дизайни.

Carbon DLS превъзхожда сложни, висококачествени части, но може да не отговаря на всеки проект. Помислете за вашите специфични нужди, бюджет и обем на производството, преди да изберете тази технология.

Приложения на Carbon DLS технология

Текущи приложения в индустрията

Автомобилно производство: производство на високоефективни части, персонализирани компоненти и функционални прототипи. Активира консолидация на части и намаляване на теглото.

Медицински изделия: Създава биосъвместими инструменти, персонализирани хирургически инструменти и специфични за пациента импланти. Идеален за стоматологични приложения и компоненти за медицински клас.

Потребителски продукти: Powers Production of Premium обувки, корпуси на електрониката и персонализирано спортно оборудване. Превъзхожда в създаването на ергономични дизайни.

Аерокосмически компоненти: осигурява леки части, сложни системи за канали и специализирани инструменти. Позволява оптимизация на дизайна за намаляване на теглото.

Производствени възможности

Бързо прототипиране: Бързи дизайнерски итерации и функционални тестове в рамките на часове. Предоставя незабавна обратна връзка за подобрения на дизайна.

Мащабиране на производството: Безпроблемен преход от прототипиране към пълномащабно производство. Активира постоянно качество в рамките на производствените писти.

Масово персонализиране: Създава уникални продукти, съобразени с индивидуалните нужди. Powers Персонализирани решения за различни индустрии.

Истории за успех

Изпълнение на Adidas: Революционизира производството на междинна подметка чрез решетъчни структури. Постигнато масово персонализиране при производството на обувки.

Медицински приложения: Преобразено производство на специфично за пациента. Намалени времена на олово с 60% за персонализирани медицински решения.

Автомобилен успех: Намален брой на части чрез консолидация. Постигна 40% намаляване на разходите в производството на компоненти.

Бъдещи тенденции

Разработване на материали: Разширяване на материалите и подобряване на механичните свойства. Въвеждане на устойчиви и биологични материали.

Технически напредък: Увеличаване на скоростта на изграждане и обемите. Внедряване на усъвършенствани системи за автоматизация.

Еволюция в индустрията: Придвижване към решения за цифрови инвентаризация и локализирано производство. Разширяване на нови пазарни сегменти.

Заключение: Защо да изберете Carbon DLS за следващия си проект?

Carbon DLS представлява новаторски напредък в технологията за 3D печат. Неговата уникална комбинация от цифрова светлина проекция, оптика, която се намира, и програмируеми смоли осигурява изключителни резултати за взискателни приложения. Чрез своя иновативен процес на клип тази технология позволява създаването на сложни геометрии, които преди са невъзможни с традиционните производствени методи.

Въпреки че въглеродните DLS могат да включват по-високи първоначални разходи, способността му да произвежда висококачествени, функционални части го прави отличен избор за иновативни проекти, изискващи превъзходни резултати. Тъй като тази технология продължава да революционизира производството в индустриите, от автомобилни до медицински изделия, тя предлага безпрецедентна дизайнерска свобода и производствени възможности. За проекти, изискващи изключително качество, последователност и сложни геометрии, Carbon DLS представя завладяващо решение за производство от следващо поколение.

Готови ли сте да трансформирате производствения си процес?

Изведете разработката на вашия продукт на следващото ниво с модерната технология за въглеродни DLS на MFG. Независимо дали се нуждаете от сложни прототипи или готови за производство части, нашият експертен екип предоставя изключителни резултати.

Референтни източници

Carbon DLS 3D технология за печат

Често задавани въпроси относно въглеродните DLS

Q1: Каква е възможната минимална дебелина на стената с въглеродните DLS?

О: Минималната препоръчителна дебелина на стената е 0,030 '(0,762 мм). Това гарантира структурната цялост и правилното образуване на характеристики по време на печат.

Q2: Колко време отнема процесът на печат на Carbon DLS?

О: Времето за печат варира в зависимост от размера и сложността. Повечето части завършват печат в рамките на 1-3 часа плюс допълнителни 2-4 часа за термично втвърдяване във фурната.

Q3: Могат ли части от въглеродни DLS да бъдат боядисани или оцветени?

О: Да. Частите от въглерод DLS приемат стандартни процеси на боядисване и оцветяване. Въпреки това, след обработката за цвят добавя допълнително време и разходи за производството.

Q4: Какъв е максималният размер на сглобяването за печат на въглерод DLS?

О: Типичната зона за изграждане е 7,4 'x 4.6 ' x 12,8 '. Части, надвишаващи 4 ' x 4 'x 6 ' изискват ръчен преглед за оптимални резултати за печат.

Q5: Въглеродните DLS материали са безопасни и биосъвместими?

О: Изберете материали като SIL 30 и RPU 70 са биосъвместими и подходящи за приложения за контакт с храни. Всеки материал изисква специфично сертифициране за предназначение.

Q6: Как разходите се сравняват с традиционните производствени методи?

О: Въглеродните DLs обикновено струват повече на част за малки обеми. Той обаче става рентабилен за сложни геометрии и средни производствени работи, където разходите за инструменти биха били прекомерни.

Q7: Какъв вид след обработката е необходим за въглеродните DLS части?

О: Повечето части изискват термично втвърдяване след печат. Допълнителната пост -обработка зависи от приложението - от просто премахване на поддръжката до повърхностно завършване на естетически части.