Urtutako altzairua molde batean isurtzen da aluminiozko galdaketa fabrikatzeko prozesuaren bidez, neurri zehatzak dituzten osagaiak edo merkantzia ekoizteko. Aluminiozko haziak edo txatarrak labe batean urtzen dira lehenengo 660 etapa Celsius baino hobeak diren tenperaturetan. Hori da aluminioaren urtze-puntua. Horren ondoren, aluminio urtua molde batean isurtzen da, harea, altzairua edo zeramikaz eraiki daiteke, azken produktuaren elektrizitatearen eta nahiago duen poloniarraren arabera.

Aluminio Die casting moldeak ondo landutako tresnak dira, nahi den inprimakiaren ñabardura guztiak harrapatzen dituztenak. Aluminio urtuaren muturreko tenperaturak bizirauteko, ere tratatzen dira. Isuri egon ondoren, metala hozten da eta gogortu egin da moldean, hutsean eratuz. Galdutako aluminiozko elementua moldetik ateratzen da hoztu ondoren. Hainbat akaberako prozedura pasa lezake, hala nola pintura, artezketa edo lixatzea, bere itxura edo errendimendua hobetzeko.

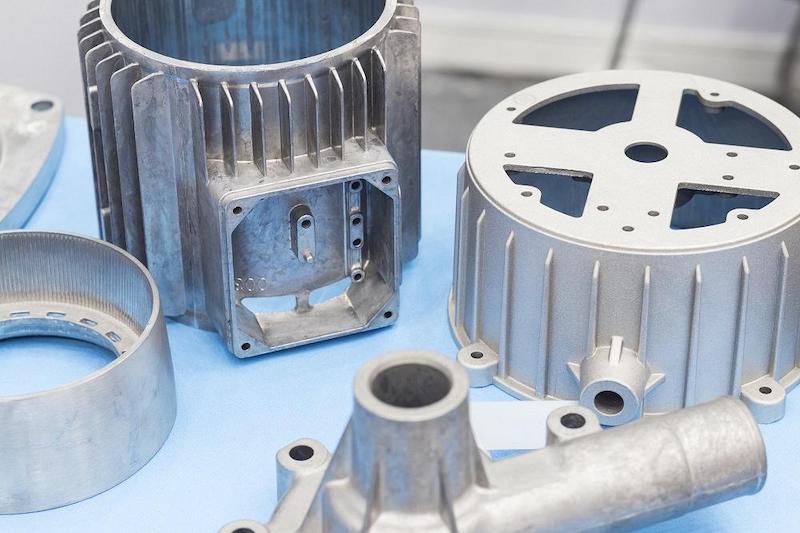

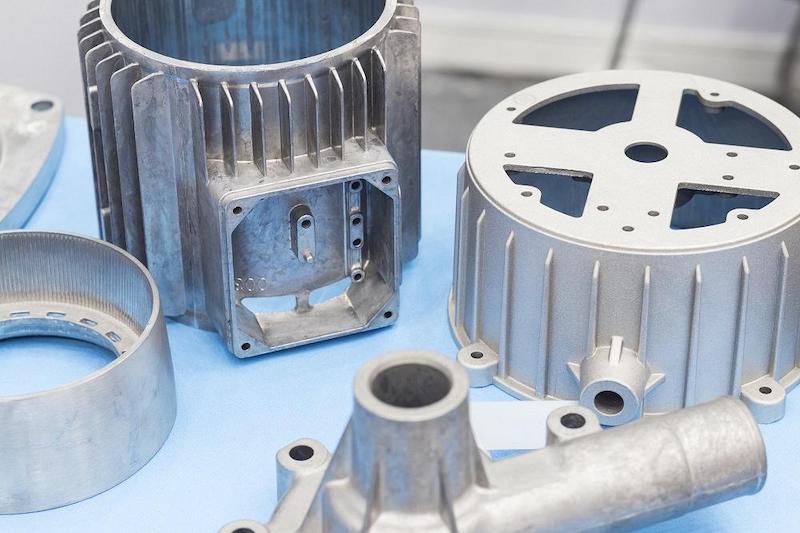

Aluminiozko galdaketaren abantailen ilustrazio apur bat

Automobilen sektorea aluminiozko galdaketa praktikan erabiltzen den eremua da. Motorraren elementuak zilindro buruak eta pistoi bezalakoak dira

aluminiozko material arin baina iraunkorrez egina. Horrek ibilgailuaren pisu osoa murrizten du, erregaiaren eraginkortasuna handitzen du eta motorraren errendimendua hobetzen du, aluminioak bero atzerapena du.

Aluminiozko galdaketari buruzko galderak eta erantzunak:

G: Zein motatako aluminiozko galdaketak daude?

Aluminiozko galdaketa metodo mota desberdinak hainbat kategoriatan sailka daitezke.

Die Casting: Prozesu honek presio handiko aluminio urpetikoa deritzo deritzon metalezko molde batean deritzo. Oso eraginkorra da ekoizpen masiboa egiteko, oso itxura zehatzak eta leunak sortzea. Die Casting ezin hobea da lodiera da eta gainazal mehea du.

Harea Galdaketa : Zeramikak egiteko metodo zaharrenetariko bat, harea galdaketa hondar nahasketa bat erabiltzen du zeramika egiteko. Eskala handiko produkziorako egokia da eta diseinu aldaketak errazten ditu. Hala ere, akabera eta forma zehaztasuna ez dira hiltzen bezain altuak.

Moldatzeko ohiko galdaketa: Metodo berrerabilgarriak erabiltzen ditu, normalean, metalezkoak, harea eta forma hobeak ematen dituena, harea galdaketa baino, baina malgutasun gutxiago eskaintzen du diseinuaren konplexutasunari dagokionez eta bolumen handiko produkziorako egokiena da.

Txanponen galdaketa: metodo hau oso kurbatuak eta oso ondo aterako dira, argizari eredua sortuz, eta gero, sugar atzerapen estalduraz estalita dago, molde bat osatzeko. Argizaria urtzen den heinean, aluminio urtua moldeetara isurtzen da.

P: Aluminiozko markoak: Zer dira?

A: Aluminiozko galdaketak sailkatzeko hainbat kategoria orokor erabil daitezke, bakoitzak ezaugarri desberdinak ditu:

Aluminiozko Molten metalezko molde batera behartuta dago, hilketa bezala ezagutzen dena, hildako prozesuan zehar muturreko presiopean. Oso eraginkorra da aplikazio askotan eta diseinu oso zehatzak eta leunak eskaintzen ditu. Presio hilketa galdaketa ezin hobea da gainazal lodiak eta meheak egiteko.

Harea Galdaketa: Zeramikak egiteko metodo zaharrenetariko bat, harea galdaketa hondar nahasketa bat erabiltzen ari da zeramika egiteko. Eskala handiko produkziorako egokia da eta diseinu aldaketak errazten ditu. Hala ere, akabera eta zehaztasuna ez dira hiltzen bezain altuak.

Ohiko moldaketa: prozesu hau ekoizpen-zenbaki ertaineraino egokitzen da, molde berrerabilgarriak erabiltzen dituelako, sarritan altzairuz osatuta, harea galdaketa baino forma eta kalitate hobea ematen dutenak, baina diseinuaren askatasuna gutxiago da lodiera.

Txanponen moldaketa: prozesu hau argizari molde bat sortzen duten zatitxo biribilak bereizten dira. Argizaria urtzen den heinean, moldea moldatutako estaldurarekin estalita dago, eta aluminioa bota da.

Presio baxua eta grabitatearen galdaketa: teknika horiek aluminioa bota dute presio baxua edo presio baxua erabiliz. Askotan erabiltzen da sektore aeroespazialean kalitate handiko gordailuak kalitate mekaniko onekin sortzeko.

G: Posible al da aluminiozko galdaketa enplegatzea masiboa ekoizteko?

A: Hainbat faktorek aluminiozko galdaketak ez dira egokiak baina maiz nahiago izan eskala handiko produkziorako:

Eskalagarritasuna: Kalitate handiko osagaiak aldizka ehunka eta milioika piezetan sor daitezke, hildako galdaketa eta metodo oso eraginkorrak erabiliz.

Kostua: kuota bakoitzeko kostua funtsean txikiagoa da ekoizpen masiboetan, ekonomikoki bideragarria den aukera bihurtuz.

Aplikazio ugari: moldatutako aluminiozko osagaien ezaugarri arin eta sendoak abantailak dira automobilgintza, aeroespaziala, eraikuntza eta beste sektore batzuentzat.

Teknologia Integrazioa: Automatizazioan eta Kalitate Kontrolean teknologia aurreratuek eskala handiko produkzioa errazten dute aluminiozko galdaketarekin.

G: Ba al dago aluminiozko galdaketaren muga?

A: Aluminiozko galdaketa abantaila ugari izan arren, mugak dituzte:

Oinarrizko ekipoen kostuak handitzea: metalurgiaren kostua, batez ere hildakoen azkena, altua izan daiteke, fabrikatzaile txikientzako kostu eraginkorra izan dadin

Porositatearen gaiak: gasaren edo txikitze-porositatearen presentziak eragin mekanikoaren eta osotasunaren zatien osotasunean eragin dezake.

MISSOMBLY MATERIALA: Galdaketa metodo jakin batzuek tenperatura altuak jasan ditzaketen material zehatzak eta aluminio urtuaren erreaktibitatea behar dituzte

Tamaina mugak: baliteke botatzeko metodo batzuk ez izatea egokia zati txikientzat edo oso txikientzat.

G: Nola doa aluminiozko zati baten kalitatea egiaztatuta?

A: Aluminiozko galdaketa egiteko kalitate kontrola askotarikoa da eta hainbat metodo erabiltzen ditu, besteak beste:

Ikusizko ikuskapena: bilatu eremuko akatsak pitzadurak, porositate eta egoera okerra erabiliz.

Neurria tamaina: ziurtatu objektuek tolerantzia zehaztutakoak betetzen dituztela, kalibreak, mikrometroak eta koordenatuen neurketa makinak (CMMS) erabiliz.

Proba ez-suntsitzaileak (NDT): osagaia arriskuan jarri gabe, ultrasoinuarekin edo izpiarekin batera teknikak barne akatsak kokatzeko aplikatzen dira.

Proba mekanikoak: Tentsio indarra, luzapena eta gogortasuna bezalako elementuak probatzea, ustezko erabilera jasan dezakeen ziurtatzeko.

Ebaluazio kimikoa: aluminiozko aleazioen konposizioa ziurtatzea nahi den material estandarrak betetzen ditu.

Gertakari interesgarriak:

Aluminioa Lurraren lurrazalean gehien maximoa da, baina ez da naturan erraz agertzen; Normalean elementu desberdinekin lotuta dago.

Aluminioaren birziklapenak mea aluminio berria ekoizteko erabiltzen den indarraren ehuneko bost inguru behar du.

Aluminiozko galdaketa hasieran sortu zen 1800. hamarkadan, eta ordutik hona, industria ugari iraultzen ditu.

Aluminioaren gehiegizko eroankortasun termikoak berotasuna xahutzea eskatzen duen produktuetarako aproposa da, erradiadoreak eta bero konketa bezala.

Aluminiozko aktoreak aldizka erabiltzen dira programa aeroespazialetan, indarra duten pisu-erlazio handia delako.

Forjatutako aluminioak hainbat erremedio jasan ditzake, anodizazioa barne, korrosioarekiko erresistentzia eta gainazaleko gogortasuna indartuz.

Aluminiozko galdaketaren tolerantzia 0,2 milimetro bezain berezia izan daiteke, galdaketa planteamenduaren arabera.

Aluminioaren aktibo ez-pozoitsuak egokiak dira bazkarietan eta farmazia industrietan programetarako.

Mugarri ezagun batzuk, Washington Monumentuaren zati gailurra bezala, aluminiozko galdaketaren erabilerarekin egiten dira.

Aluminio urduriko jariakortasunak mindew diseinu zailak betetzeko aukera ematen du, artelanetarako eta dekorazio objektuetarako aproposa bihurtuz.

Ondorioa:

Funtsezko teknika garaikidean Fabrikazio bizkorra , aluminiozko galdaketa teknologia eta sormena uztartzen ditu hainbat sektorek behar dituzten osagaiak ekoizteko. Aluminiozko galdaketa onura ugari ditu, automobilgintzaren errendimendua hobetzetik maisulan arkitektonikoak sortzeko. Aluminiozko galdaketa eraikuntzaren industrian parte-hartzaile garrantzitsu bat izatea espero da, garapen etengabea, aurrerapen teknologikoak eta iraunkortasunarekiko konpromisoa dela eta materialen bidez, birziklapenaren bultzada delako.

Aluminiozko galdaketaz gain, taldeak ere taldeak eskaintzen ditu Prototipatze zerbitzu azkarrak, CNC mekanizazio zerbitzuak , eta Injekzioaren moldaketa zerbitzuak zure beharrak asetzeko. Jar zaitez gurekin harremanetan gaur!