Sulattu teräs kaadetaan muottiin alumiinin valun valmistusprosessin läpi komponenttien tai tavaroiden tuottamiseksi tarkalla mitat. Alumiiniherkot tai romut sulaavat ensin uunissa lämpötiloissa, jotka ovat paremmin kuin 660 vaihetta celsius. Se on alumiinin sulamispiste. Sen jälkeen sulaa alumiini kaadetaan huolellisesti muottiin, joka voidaan rakentaa hiekasta, teräksestä tai keraamisesta, lopputuotteen sähköstä riippuen ja suositeltavasta kiillotuksesta.

Alumiini Die Casting -muottit ovat hyvin muotoiltuja työkaluja, jotka kaappaavat kaikki suunnitellun muodon vivahteet. Sulan alumiinin äärimmäisten lämpötilojen selviytymiseksi niitä hoidetaan myös. Kaatumisen jälkeen metalli jäähtyy ja kovettuu muotissa, muodostaen onton. Valettu alumiinituote otetaan muotista, kun se on jäähtynyt. Se voi käydä läpi useita viimeistelymenetelmiä, kuten maalausta, hiomista tai hiontaa, sen ulkoasun tai suorituskyvyn parantamiseksi.

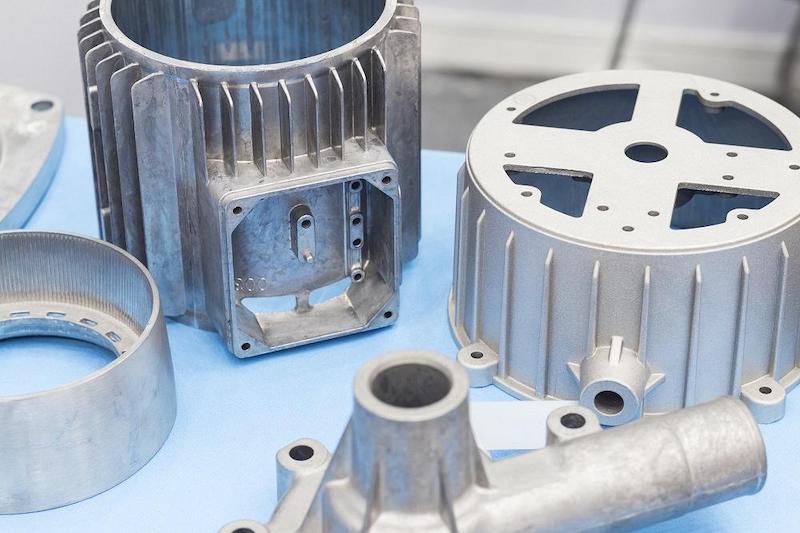

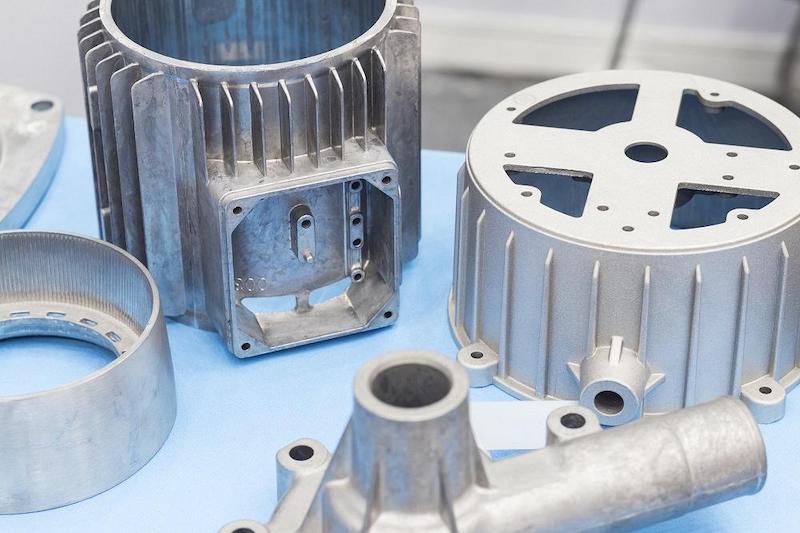

Pieni esimerkki alumiinista castingin eduista

Auton ala on yksi alue, jolla alumiinia valu käytetään käytännössä. Moottorielementit, kuten sylinterin päät ja männät, ovat

Valmistettu kevyistä, mutta kestävistä alumiinimateriaaleista. Tämä alentaa ajoneuvon kokonaispainoa, lisää polttoainetehokkuutta ja parantaa moottorin suorituskykyä, koska alumiinilla on parempi lämpöviive.

Kysymyksiä ja vastauksia alumiinista:

K: Minkälaisia alumiinisia valuvia on?

Erilaisia erityyppisiä alumiinivalumenetelmiä voidaan luokitella karkeasti eri luokkiin.

Die Casting: Tämä prosessi sisältää sulan alumiinin pakottamisen korkeapaineeseen metallimuottiin, jota kutsutaan muotiksi. Se on erittäin tehokas massatuotannossa, tuottaen erittäin tarkkoja ja sileät osat. Muotinvalu on ihanteellinen valu, joka on paksu ja jonka pinta on ohut.

Hiekkavalu : Yksi vanhimmista keramiikan valmistusmenetelmistä, hiekkavalu käyttää keramiikan tuottamista. Se sopii laajamittaiseen tuotantoon ja helpottaa suunnittelumuutoksia. Viimeistely ja muodon tarkkuus eivät kuitenkaan ole niin korkeat kuin suulake.

Säännöllinen muottivalu: Tämä menetelmä käyttää uudelleen käytettäviä muoteja, jotka yleensä on valmistettu metallista, mikä antaa paremman viimeistelyn ja muodon kuin hiekkavalu, mutta tarjoaa vähemmän joustavuutta suunnittelun monimutkaisuudessa ja sopii parhaiten keskipitkän tai suuren määrän tuotantoon.

Kolikkonvalu: Tämä menetelmä tunnetaan luomalla uskomattoman kaarevia ja erittäin hienoja osia, jotka luovat vahakuvion, joka sitten päällystetään liekinestoaineella pinnoitteella muotin muodostamiseksi. Kun vaha sulaa, sulaa alumiini kaadetaan muottiin.

K: Alumiinikehykset: Mitä ne ovat?

V: Useita yleisiä luokkia voidaan käyttää luokittelemaan alumiinia valu, jokaisella on erilliset ominaisuudet:

Alumiini sulaa pakotetaan metallimuotiin, joka tunnetaan nimellä Die, äärimmäisen paineen alla suulakkeen aikana. Se on erittäin tehokas monille sovelluksille ja tarjoaa erittäin tarkkoja ja sujuvia malleja. Painekuoneen valu on ihanteellinen sekä paksuille että ohuille pinnoille.

Hiekkavalu: Yksi vanhimmista keramiikan valmistusmenetelmistä, hiekkavalu käyttää hiekan seosta keramiikan valmistukseen. Se sopii laajamittaiseen tuotantoon ja helpottaa suunnittelumuutoksia. Viimeistely ja tarkkuus eivät kuitenkaan ole niin korkeat kuin kuolema.

Säännöllinen muovaus: Tämä prosessi sopii parhaiten keskisuurille ja suurille tuotantomäärille, koska siinä käytetään uudelleen käytettäviä muoteja, jotka on usein valmistettu teräksestä, jotka antavat paremman muodon ja laadun kuin hiekkavalu, mutta vähemmän suunnitteluvapaus paksuudessa.

Kolikon muovaus: Tämä prosessi erottuu sen pyöreistä, erittäin pienistä fragmentteista, jotka luovat vahamuotin. Kun vaha sulaa, muotti on peitetty valettulla tulenkestävalla päällysteellä ja valettu alumiini kaadetaan siihen.

Matalapaine ja painovoimavalu: Nämä tekniikat heittävät alumiinia muotteihin joko matalalla paineella tai matalalla paineella. Sitä käytetään laajalti ilmailualan alalla korkealaatuisten saostumien tuottamiseksi, joilla on hyvät mekaaniset ominaisuudet.

K: Onko mahdollista käyttää alumiinivaluja massatuotantoon?

V: Useat tekijät tekevät alumiinivaluista paitsi tarkoituksenmukaisia, mutta usein suositeltavia laaja-alaiseen tuotantoon:

Skaalautuvuus: Korkealaatuisia komponentteja voidaan tuottaa säännöllisesti satoihin miljooniin kappaleisiin, jotka käyttävät die-valua ja muita erittäin tehokkaita menetelmiä.

Kustannukset: Osakekustannukset ovat huomattavasti alhaisemmat massatuotannossa, mikä tekee siitä taloudellisesti toteutettavissa olevan vaihtoehdon.

Lukuisat sovellukset: Valettujen alumiinikomponenttien kevyt ja vankka ominaisuudet ovat hyödyllisiä auto-, ilmailu-, rakennus- ja muille aloille.

Teknologian integrointi: Automaation ja laadunvalvonnan edistyneet tekniikat helpottavat edelleen laajamittaista tuotantoa alumiinivaluilla.

K: Onko alumiinia valu?

V: Vaikka alumiinivaluilla on monia etuja, niillä on rajoituksia:

Lisääntyneet laitteiden kustannukset: Metallurgian kustannukset, etenkin muotinvaluissa, voivat olla korkeat, mikä tekee siitä vähemmän kustannustehokkaita pienille valmistajille

Huokoisuusongelmat: Kaasun tai kutistumisen huokoisuuden esiintyminen voi vaikuttaa valettujen osien mekaaniseen lujuuteen ja eheyteen.

Materiaalikokoonpano: Tietyt valuhumenetelmät voivat vaatia erityisiä muovausmateriaaleja, jotka kestävät korkeita lämpötiloja ja sulan alumiinin reaktiivisuutta

Kokorajoitukset: Jotkut hävitysmenetelmät eivät välttämättä sovellu pienille tai hyvin pienille osille.

K: Kuinka valettu alumiini -osan laatu tarkistetaan?

V: Alumiinin valun laadunvalvonta on monipuolinen ja käyttää useita menetelmiä, mukaan lukien:

Visualitarkastus: Etsi alueen epätäydellisyydet sekä halkeamat, huokoisuus ja väärä ilmastointi.

Mittakoko: Varmista, että objektit noudattavat toleranssispesifikaatioita käyttämällä laitteita, kuten paksuus, mikrometrit ja koordinaattiset mittauskoneet (CMMS).

Tasaamaton testaamaton testaus (NDT): Komponentin vaarantamista, tekniikoita yhdessä ultraäänien tai röntgenkuvien kanssa käytetään sisäisten virheiden löytämiseen.

Mekaaniset testit: Elementtien, kuten vetolujuuden, pidentymisen ja kovuuden, testaaminen varmistaa, että osa kestää sen oletetun käytön.

Kemiallinen arviointi: Alumiiniseoskoostumuksen varmistaminen täyttää halutut materiaalistandardit.

Mielenkiintoiset tosiasiat:

Alumiini on enintään runsaasti metallia maankuoressa, mutta se ei näytä helposti luonteeltaan; Se liittyy yleensä eri elementteihin.

Alumiinin kierrätys vaatii noin viisi prosenttia lujuudesta, jota käytetään uuden alumiinin tuottamiseen malmista.

Alumiinivalu luotiin alun perin 1800 -luvulla, ja siitä lähtien se on mullisti monia toimialoja.

Alumiinin liiallinen lämmönjohtavuus tekee siitä ihanteellisen lämmityksen hajoamisen edellyttäville tuotteille, kuten jäähdyttimille ja jäähdytyselementeille.

Alumiinivalettia käytetään säännöllisesti ilmailu- ja avaruusohjelmissa niiden suuren vahvuuden ja paino-suhteen vuoksi.

Takattu alumiini voi käydä läpi erilaisia lääkkeitä, mukaan lukien anodisointi, korroosionkestävyyden ja pinnan kovuuden vahvistamiseksi.

Alumiinin valun toleranssitaso voi olla yhtä ainutlaatuinen kuin 0,2 millimetriä valu -lähestymistavasta riippuen.

Alumiinin ei-myrkylliset varat tekevät siitä sopivan aterioiden ja lääketeollisuuden ohjelmiin.

Muutama tunnettu maamerkki, kuten Washingtonin muistomerkin huippuosa, tehdään alumiinin valun avulla.

Sulan alumiinin juoksevuus antaa sille mahdollisuuden täyttää vaikeita hometta -malleja, joten se on ihanteellinen taideteoksille ja koristeellisille esineille.

Päätelmä:

Olennainen tekniikka nykyaikaisessa Nopea valmistus , alumiinivalu yhdistää tekniikan ja luovuuden monien eri alan tarvitsemien komponenttien tuottamiseksi. Alumiinivaluilla on monia etuja, autojen suorituskyvyn parantamisesta arkkitehtonisten mestariteosten luomiseen. Alumiinin valun odotetaan olevan tärkeä osallistuja rakennusteollisuudessa monien vuosien ajan jatkuvan kehityksen, teknologisen kehityksen ja sitoutumisen kestävyyden vuoksi materiaalien kautta kierrätyksen pyrkimyksen vuoksi.

Alumiinin valun lisäksi Team MFG tarjoaa myös Nopeat prototyyppipalvelut, CNC -koneistuspalvelut ja Injektiomuovauspalvelut tarpeidesi tyydyttämiseksi. Ota yhteyttä tänään!