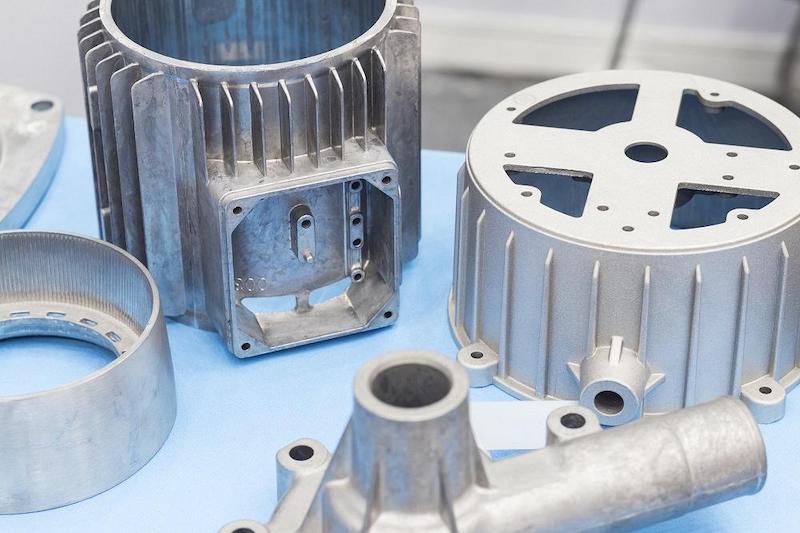

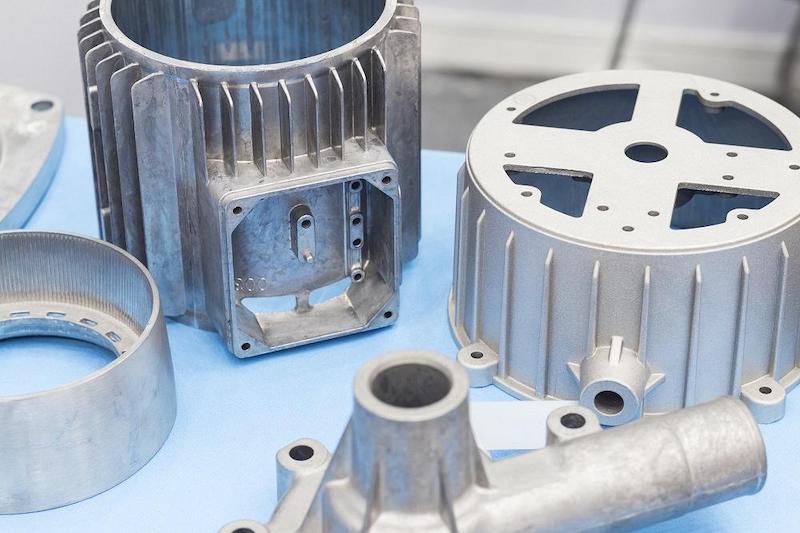

پگھلا ہوا اسٹیل ایلومینیم کاسٹنگ مینوفیکچرنگ کے عمل کے دوران ایک مولڈ میں ڈالا جاتا ہے تاکہ عین طول و عرض کے ساتھ اجزاء یا تجارتی سامان تیار کیا جاسکے۔ ایلومینیم انگوٹس یا سکریپ پہلے درجہ حرارت پر بھٹی میں پگھل جاتے ہیں جو 660 مراحل سینٹی گریڈ سے بہتر ہیں۔ یہ ایلومینیم کا پگھلنے والا نقطہ ہے۔ اس کے بعد ، پگھلا ہوا ایلومینیم احتیاط سے ایک سڑنا میں ڈالا جاتا ہے ، جو حتمی مصنوع کی بجلی اور ترجیحی پولش پر منحصر ہے ، جو ریت ، اسٹیل یا سیرامک سے تعمیر کیا جاسکتا ہے۔

ایلومینیم ڈائی معدنیات سے متعلق سانچوں میں اچھی طرح سے تیار کردہ ٹولز ہیں جو مطلوبہ شکل کی ہر اہمیت کو حاصل کرتے ہیں۔ پگھلے ہوئے ایلومینیم کے انتہائی درجہ حرارت سے بچنے کے ل they ، ان کا علاج بھی کیا جاتا ہے۔ ڈالنے کے بعد ، دھات ٹھنڈا اور سڑنا میں سخت ہوجاتی ہے ، بالکل کھوکھلی کی تشکیل کرتی ہے۔ کاسٹ ایلومینیم آئٹم کو ٹھنڈا ہونے کے بعد سڑنا سے باہر نکالا جاتا ہے۔ یہ اس کی شکل یا کارکردگی کو بڑھانے کے ل several کئی تکمیل کے طریقہ کار ، جیسے پینٹنگ ، پیسنا ، یا سینڈنگ سے گزر سکتا ہے۔

ایلومینیم کاسٹنگ کے فوائد کی ایک چھوٹی سی مثال

آٹوموبائل کا شعبہ ایک ایسا علاقہ ہے جہاں ایلومینیم کاسٹنگ عملی طور پر استعمال ہوتی ہے۔ انجن عناصر جیسے سلنڈر سر اور پسٹن ہیں

ہلکا پھلکا ابھی تک پائیدار ایلومینیم مواد سے بنایا گیا ہے۔ اس سے گاڑی کا کل وزن کم ہوتا ہے ، ایندھن کی کارکردگی میں اضافہ ہوتا ہے ، اور انجن کی کارکردگی میں اضافہ ہوتا ہے کیونکہ ایلومینیم میں گرمی کی اعلی تاخیر ہوتی ہے۔

ایلومینیم معدنیات سے متعلق سوالات اور جوابات:

س: ایلومینیم کی کس قسم کی کاسٹنگ ہے؟

ایلومینیم معدنیات سے متعلق مختلف قسم کے مختلف اقسام کو مختلف قسموں میں درجہ بندی کیا جاسکتا ہے۔

ڈائی معدنیات سے متعلق: اس عمل میں ڈائی نامی دھات کے سڑنا میں اعلی دباؤ کے تحت پگھلے ہوئے ایلومینیم کو مجبور کرنا شامل ہے۔ یہ بڑے پیمانے پر پیداوار کے لئے انتہائی موثر ہے ، جس سے انتہائی درست اور ہموار شکل والے حصے تیار ہوتے ہیں۔ ڈائی کاسٹنگ کاسٹ کرنے کے لئے مثالی ہے جو موٹی ہے اور اس کی ایک پتلی سطح ہے۔

ریت کاسٹنگ : مٹی کے برتن بنانے کا ایک قدیم ترین طریقہ ، ریت کاسٹنگ مٹی کے برتن بنانے کے لئے ریت کا مرکب استعمال کرتی ہے۔ یہ بڑے پیمانے پر پیداوار کے ل suitable موزوں ہے اور ڈیزائن کی تبدیلیوں کی سہولت فراہم کرتا ہے۔ تاہم ، ختم اور شکل کی درستگی اتنی زیادہ نہیں ہے جتنی ڈائی کاسٹنگ۔

باقاعدگی سے سڑنا کاسٹنگ: یہ طریقہ دوبارہ پریوست سانچوں کا استعمال کرتا ہے ، عام طور پر دھات سے بنا ہوتا ہے ، جو ریت کاسٹنگ سے بہتر ختم اور شکل دیتا ہے لیکن ڈیزائن کی پیچیدگی کے لحاظ سے کم لچک پیش کرتا ہے اور درمیانے درجے سے اعلی حجم کی تیاری کے لئے بہترین موزوں ہے۔

سکے کاسٹنگ: یہ طریقہ ناقابل یقین حد تک مڑے ہوئے اور انتہائی عمدہ حصے بنانے کے لئے جانا جاتا ہے ، موم کا نمونہ بنانے کے لئے ، جس کے بعد سڑنا بنانے کے لئے شعلہ ریٹارڈنٹ کوٹنگ کے ساتھ لیپت کیا جاتا ہے۔ جب موم پگھلتا ہے پگھلا ہوا ایلومینیم سڑنا میں ڈالا جاتا ہے۔

س: ایلومینیم فریم: وہ کیا ہیں؟

ج: ایلومینیم کاسٹنگ کی درجہ بندی کرنے کے لئے کئی عمومی زمرے استعمال ہوسکتے ہیں ، جن میں سے ہر ایک کی الگ الگ خصوصیات ہیں:

ایلومینیم پگھلا ہوا ایک دھات کے سڑنا میں مجبور کیا جاتا ہے ، جسے ڈائی کے نام سے جانا جاتا ہے ، ڈائی کاسٹنگ کے عمل کے دوران انتہائی دباؤ میں۔ یہ بہت ساری ایپلی کیشنز کے لئے انتہائی موثر ہے اور بہت عین مطابق اور ہموار ڈیزائن فراہم کرتا ہے۔ دباؤ ڈائی کاسٹنگ موٹی اور پتلی دونوں سطحوں کے لئے مثالی ہے۔

ریت کاسٹنگ: مٹی کے برتن بنانے کا ایک قدیم ترین طریقہ ، ریت کاسٹنگ مٹی کے برتن بنانے کے لئے ریت کا مرکب استعمال کررہی ہے۔ یہ بڑے پیمانے پر پیداوار کے ل suitable موزوں ہے اور ڈیزائن کی تبدیلیوں کی سہولت فراہم کرتا ہے۔ تاہم ، آخری اور درستگی اتنی زیادہ نہیں ہے جتنی ڈائی کاسٹنگ۔

باقاعدگی سے مولڈنگ: یہ عمل درمیانے درجے سے اعلی پیداواری تعداد کے ل best بہترین موزوں ہے کیونکہ اس میں دوبارہ استعمال کے قابل سانچوں کو ملازمت ملتی ہے ، جو اکثر اسٹیل سے بنا ہوتا ہے ، جو ریت کاسٹنگ سے بہتر شکل اور معیار دیتا ہے لیکن موٹائی میں کم ڈیزائن کی آزادی۔

سکے مولڈنگ: اس عمل کو اس کے گول ، انتہائی چھوٹے ٹکڑوں سے ممتاز کیا جاتا ہے جو موم سڑنا بناتے ہیں۔ جیسے جیسے موم پگھل جاتا ہے ، سڑنا ایک مولڈ ریفریکٹری کوٹنگ سے ڈھانپ جاتا ہے ، اور اس میں ایلومینیم کاسٹ کیا جاتا ہے۔

کم دباؤ اور کشش ثقل معدنیات سے متعلق: ان تکنیکوں نے کم دباؤ یا کم دباؤ کا استعمال کرتے ہوئے سانچوں میں ایلومینیم ڈال دیا۔ ایرو اسپیس کے شعبے میں اچھی میکانی خصوصیات کے ساتھ اعلی معیار کے ذخائر پیدا کرنے کے لئے یہ بڑے پیمانے پر استعمال ہوتا ہے۔

س: کیا بڑے پیمانے پر پیداوار کے لئے ایلومینیم کاسٹنگ کا استعمال ممکن ہے؟

ج: متعدد عوامل ایلومینیم کاسٹنگ کو نہ صرف مناسب بناتے ہیں بلکہ بڑے پیمانے پر پیداوار کے ل frequently کثرت سے ترجیح دیتے ہیں۔

اسکیل ایبلٹی: ڈائی کاسٹنگ اور دیگر انتہائی موثر طریقوں کا استعمال کرتے ہوئے سیکڑوں سے لاکھوں ٹکڑوں میں اعلی معیار کے اجزاء باقاعدگی سے تیار کیے جاسکتے ہیں۔

لاگت: بڑے پیمانے پر پیداوار میں فی شیئر لاگت کافی حد تک کم ہے ، جس سے یہ معاشی طور پر قابل عمل آپشن ہے۔

متعدد ایپلی کیشنز: مولڈ ایلومینیم اجزاء کی ہلکا پھلکا اور مضبوط خصوصیات آٹوموٹو ، ایرو اسپیس ، تعمیر اور دیگر شعبوں کے لئے فائدہ مند ہیں۔

ٹکنالوجی انضمام: آٹومیشن اور کوالٹی کنٹرول میں جدید ٹیکنالوجیز ایلومینیم کاسٹنگ کے ساتھ بڑے پیمانے پر پیداوار میں مزید سہولت فراہم کرتی ہیں۔

س: کیا ایلومینیم معدنیات سے متعلق کوئی حد ہے؟

ج: اگرچہ ایلومینیم کاسٹنگ کے بہت سے فوائد ہیں ، ان کی حدود ہیں:

بنیادی سامان کے اخراجات میں اضافہ: خاص طور پر ڈائی کاسٹنگ میں دھات کی قیمت زیادہ ہوسکتی ہے ، جس سے چھوٹے مینوفیکچررز کے لئے یہ کم لاگت سے موثر ہے

پوروسٹی کے مسائل: گیس کی موجودگی یا سکڑنے والی پوروسٹی کاسٹ حصوں کی مکینیکل طاقت اور سالمیت کو متاثر کرسکتی ہے۔

مادی اسمبلی: کاسٹنگ کے کچھ طریقوں کے لئے مخصوص مولڈنگ مواد کی ضرورت پڑسکتی ہے جو اعلی درجہ حرارت اور پگھلے ہوئے ایلومینیم کی رد عمل کا مقابلہ کرسکتی ہے۔

سائز کی حدود: کچھ ضائع کرنے کے طریقے چھوٹے یا بہت چھوٹے حصوں کے ل suitable موزوں نہیں ہوسکتے ہیں۔

س: کاسٹ ایلومینیم پارٹ کے معیار کی جانچ کیسے کی جاتی ہے؟

A: ایلومینیم کاسٹنگ کے لئے کوالٹی کنٹرول کثیر الجہتی ہے اور اس میں متعدد طریقوں کا استعمال کیا گیا ہے ، جن میں:

بصری معائنہ: دراڑیں ، پوروسٹی اور غلط کنڈیشنگ کے ساتھ ساتھ رقبے کی خرابیاں تلاش کریں۔

جہتی سائز: یہ یقینی بنائیں کہ آبجیکٹ کیلیپرس ، مائکرو میٹر ، اور ماپنے والی مشینوں (سی ایم ایم ایس) کو مربوط کرنے والے آلات کا استعمال کرکے رواداری کے چشمیوں پر عمل پیرا ہیں۔

غیر تباہ کن جانچ آؤٹ (این ڈی ٹی): جزو کو خطرے میں ڈالے بغیر ، الٹراسونک یا ایکس رے کے ساتھ ساتھ تکنیک کا اطلاق داخلی خامیوں کو تلاش کرنے کے لئے کیا جاتا ہے۔

مکینیکل ٹیسٹ: تناؤ کی طاقت ، لمبائی ، اور سختی جیسے عناصر کی جانچ کو یقینی بنانے کے لئے کہ اس حصے کو اپنے استعمال کے استعمال کا مقابلہ کیا جاسکتا ہے۔

کیمیائی تشخیص: ایلومینیم کھوٹ مرکب کو یقینی بنانا مطلوبہ مادی معیارات کو پورا کرتا ہے۔

دلچسپ حقائق:

ایلومینیم زمین کی پرت میں زیادہ سے زیادہ کافی دھات ہے ، لیکن یہ فطرت میں آسانی سے ظاہر نہیں ہوتا ہے۔ یہ عام طور پر مختلف عناصر سے منسلک ہوتا ہے۔

ایلومینیم کی ری سائیکلنگ میں ایسک سے نئے ایلومینیم پیدا کرنے کے لئے استعمال ہونے والی طاقت کا تقریبا five پانچ فیصد درکار ہوتا ہے۔

ایلومینیم کاسٹنگ ابتدائی طور پر 1800s میں تشکیل دی گئی تھی ، اور تب سے اس نے بہت ساری صنعتوں میں انقلاب برپا کردیا ہے۔

ایلومینیم کی ضرورت سے زیادہ تھرمل چالکتا یہ مصنوعات کے ل ideal مثالی بناتی ہے جس میں گرم جوشی کی کھپت کی ضرورت ہوتی ہے ، جیسے ریڈی ایٹرز اور گرمی کے ڈوب۔

ایرو اسپیس پروگراموں میں ایلومینیم ذاتیں باقاعدگی سے استعمال کی جاتی ہیں کیونکہ ان کے وزن سے زیادہ تناسب ہے۔

جعلی ایلومینیم مختلف سنکنرن کے خلاف مزاحمت اور سطح کی سختی کو مضبوط بنانے کے لئے انوڈائزنگ سمیت متنوع علاج سے گزر سکتا ہے۔

ایلومینیم کاسٹنگ میں رواداری کی سطح معدنیات سے متعلق نقطہ نظر پر منحصر ہے ، 0.2 ملی میٹر کی طرح منفرد ہوسکتی ہے۔

ایلومینیم کے غیر زہریلے اثاثے کھانے اور دواسازی کی صنعتوں میں پروگراموں کے ل appropriate مناسب بناتے ہیں۔

واشنگٹن یادگار کے چوٹی والے حصے کی طرح کچھ معروف نشانات ، ایلومینیم کاسٹنگ کے استعمال سے بنائے گئے ہیں۔

پگھلے ہوئے ایلومینیم کی روانی اس کی اجازت دیتی ہے کہ وہ پھپھوندی کے مشکل ڈیزائنوں کو بھر سکے ، جس سے یہ آرٹ ورک اور آرائشی اشیاء کے لئے مثالی ہے۔

نتیجہ:

عصری میں ایک لازمی تکنیک ریپڈ مینوفیکچرنگ ، ایلومینیم کاسٹنگ بہت سے مختلف شعبوں کے لئے درکار اجزاء تیار کرنے کے لئے ٹیکنالوجی اور تخلیقی صلاحیتوں کو جوڑتی ہے۔ آٹوموٹو کارکردگی کو بہتر بنانے سے لے کر آرکیٹیکچرل شاہکار بنانے تک ایلومینیم کاسٹنگ کے بہت سے فوائد ہیں۔ توقع کی جارہی ہے کہ ایلومینیم کاسٹنگ کئی سالوں سے تعمیراتی صنعت میں ایک اہم شریک ثابت ہوگی جس کی وجہ سے مسلسل ترقی ، تکنیکی ترقی اور ری سائیکلنگ کے لئے دباؤ کی وجہ سے مواد کے ذریعے پائیداری کے عزم کی وجہ سے۔

ایلومینیم کاسٹنگ کے علاوہ ، ٹیم ایم ایف جی بھی پیش کرتا ہے ریپڈ پروٹو ٹائپنگ خدمات, سی این سی مشینی خدمات ، اور انجیکشن مولڈنگ خدمات ۔ آپ کی ضروریات کو پورا کرنے کے لئے آج ہم سے رابطہ کریں!