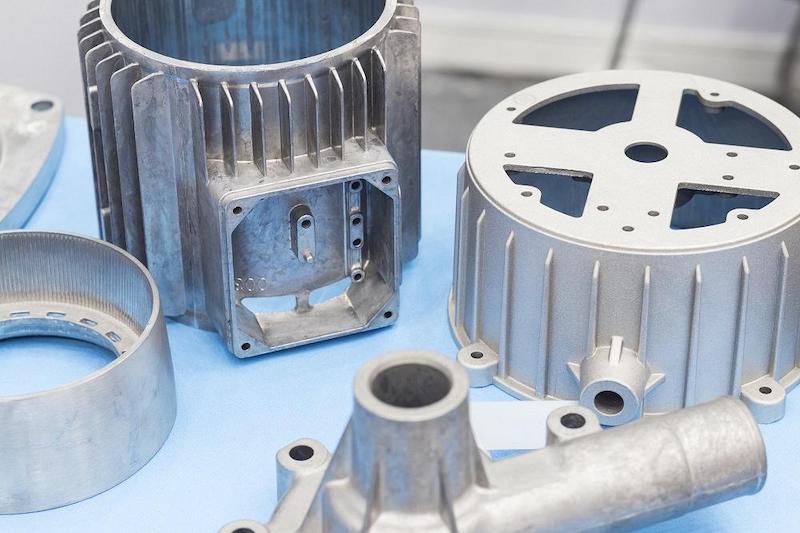

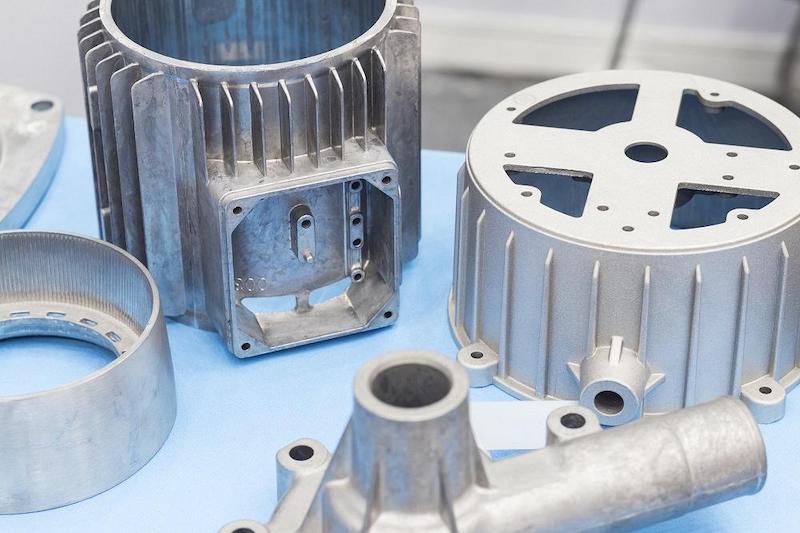

अचूक परिमाणांसह घटक किंवा माल तयार करण्यासाठी अॅल्युमिनियम कास्टिंग मॅन्युफॅक्चरिंग प्रक्रियेच्या माध्यमातून वितळलेले स्टील एका साच्यात ओतले जाते. अॅल्युमिनियम इनगॉट्स किंवा स्क्रॅप्स प्रथम भट्टीमध्ये तापमानात 660 टप्प्यांपेक्षा चांगले सेल्सिअसपेक्षा चांगले वितळले जातात. हा अॅल्युमिनियमचा वितळणारा बिंदू आहे. त्यानंतर, पिघळलेले अॅल्युमिनियम काळजीपूर्वक एका साच्यात ओतले जाते, जे अंतिम उत्पादनाच्या वीज आणि पसंतीच्या पोलिशवर अवलंबून वाळू, स्टील किंवा सिरेमिकचे बांधले जाऊ शकते.

अॅल्युमिनियम डाय कास्टिंग मोल्ड्स ही एक चांगली रचलेली साधने आहेत जी इच्छित स्वरूपाच्या प्रत्येक उपद्रव्याला पकडतात. पिघळलेल्या अॅल्युमिनियमच्या अत्यंत तापमानात टिकून राहण्यासाठी, त्यांच्यावर देखील उपचार केले जातात. ओतल्यानंतर, धातू थंड होते आणि साच्यात कठोर होते, तंतोतंत पोकळ तयार करते. एकदा कास्ट अॅल्युमिनियम आयटम थंड झाल्यावर साच्याच्या बाहेर काढला जातो. हे पेंटिंग, ग्राइंडिंग किंवा सँडिंग यासारख्या अनेक अंतिम प्रक्रियेतून जाऊ शकते, त्याचे स्वरूप किंवा कार्यक्षमता वाढविण्यासाठी.

अॅल्युमिनियम कास्टिंगच्या फायद्यांचे थोडेसे उदाहरण

ऑटोमोबाईल सेक्टर हे एक क्षेत्र आहे जेथे अॅल्युमिनियम कास्टिंगचा वापर व्यवहारात केला जातो. सिलेंडर हेड्स आणि पिस्टन सारख्या इंजिन घटक आहेत

हलके परंतु टिकाऊ अॅल्युमिनियम सामग्रीपासून बनविलेले. हे वाहनाचे एकूण वजन कमी करते, इंधन कार्यक्षमता वाढवते आणि इंजिनची कार्यक्षमता वाढवते कारण अल्युमिनियमला उष्णतेचा विलंब चांगला होतो.

अॅल्युमिनियम कास्टिंग बद्दल प्रश्न आणि उत्तरेः

प्रश्नः कोणत्या प्रकारचे अॅल्युमिनियम कास्टिंग आहेत?

विविध प्रकारच्या अॅल्युमिनियम कास्टिंग पद्धतींचे अंदाजे विविध प्रकारांमध्ये वर्गीकरण केले जाऊ शकते.

डाय कास्टिंग: या प्रक्रियेमध्ये डाई नावाच्या धातूच्या मोल्डमध्ये उच्च दाबाच्या खाली पिघळलेल्या अॅल्युमिनियमचा समावेश आहे. हे मोठ्या प्रमाणात उत्पादनासाठी अत्यंत कार्यक्षम आहे, अगदी अचूक आणि गुळगुळीत-आकाराचे भाग तयार करते. कास्टिंगसाठी डाय कास्टिंग आदर्श आहे जे जाड आणि पातळ पृष्ठभाग आहे.

वाळू कास्टिंग : कुंभारकाम करण्याच्या सर्वात जुन्या पद्धतींपैकी एक, वाळू कास्टिंग कुंभारकाम करण्यासाठी वाळूचे मिश्रण वापरते. हे मोठ्या प्रमाणात उत्पादनासाठी योग्य आहे आणि डिझाइन बदल सुलभ करते. तथापि, समाप्त आणि आकार अचूकता डाय कास्टिंगइतकी उच्च नाही.

नियमित मोल्ड कास्टिंग: ही पद्धत पुन्हा वापरण्यायोग्य मोल्ड्स वापरते, सामान्यत: धातूपासून बनविलेले, जे वाळूच्या कास्टिंगपेक्षा चांगले कार्य आणि आकार देते परंतु डिझाइन जटिलतेच्या बाबतीत कमी लवचिकता देते आणि मध्यम ते उच्च-खंड उत्पादनासाठी योग्य आहे.

नाणे कास्टिंग: ही पद्धत आश्चर्यकारकपणे वक्र आणि अतिशय बारीक विभाग तयार करण्यासाठी, एक मेण नमुना तयार करण्यासाठी ओळखली जाते, जी नंतर मूस तयार करण्यासाठी ज्योत मंदवर्धक कोटिंगसह लेपित केली जाते. मेण वितळवित असताना पिघळलेला अॅल्युमिनियम साच्यात ओतला जातो.

प्रश्नः अॅल्युमिनियम फ्रेम: ते काय आहेत?

उत्तरः अनेक सामान्य श्रेणी अॅल्युमिनियम कास्टिंगचे वर्गीकरण करण्यासाठी वापरल्या जाऊ शकतात, प्रत्येकाचे वेगळे गुण आहेत:

डाय-कास्टिंग प्रक्रियेदरम्यान अत्यंत दबावाखाली अॅल्युमिनियम पिघळलेल्या धातूच्या साच्यात भाग पाडला जातो, ज्याला डाय म्हणून ओळखले जाते. हे बर्याच अनुप्रयोगांसाठी अत्यंत प्रभावी आहे आणि अगदी तंतोतंत आणि गुळगुळीत डिझाइन प्रदान करते. प्रेशर डाय कास्टिंग आदर्श आहे. जाड आणि पातळ दोन्ही पृष्ठभागांसाठी

वाळू कास्टिंग: कुंभारकाम करण्याच्या सर्वात जुन्या पद्धतींपैकी एक, वाळू कास्टिंग कुंभारकाम करण्यासाठी वाळूचे मिश्रण वापरत आहे. हे मोठ्या प्रमाणात उत्पादनासाठी योग्य आहे आणि डिझाइन बदल सुलभ करते. तथापि, अंतिम आणि अचूकता डाय कास्टिंगइतकी उच्च नाही.

नियमित मोल्डिंगः ही प्रक्रिया मध्यम ते उच्च उत्पादन संख्येसाठी योग्य आहे कारण त्यात पुन्हा वापरण्यायोग्य मोल्ड्स वापरतात, बहुतेकदा स्टीलपासून बनविलेले असतात, जे वाळूच्या कास्टिंगपेक्षा चांगले स्वरूप आणि गुणवत्ता देतात परंतु जाडीमध्ये कमी डिझाइन स्वातंत्र्य देतात.

नाणे मोल्डिंग: ही प्रक्रिया त्याच्या गोल, अत्यंत लहान तुकड्यांद्वारे वेगळी आहे जी एक मेणाचा साच तयार करते. मेण वितळत असताना, मोल्ड मोल्ड केलेल्या रेफ्रेक्टरी कोटिंगने झाकलेला असतो आणि त्यानंतर त्यात अॅल्युमिनियम ओतले जाते.

कमी दाब आणि गुरुत्वाकर्षण कास्टिंग: या तंत्रांमध्ये कमी दाब किंवा कमी दाबाचा वापर करून मोल्डमध्ये अॅल्युमिनियम कास्ट केले जाते. चांगल्या यांत्रिक गुणांसह उच्च-गुणवत्तेच्या ठेवी तयार करण्यासाठी एरोस्पेस क्षेत्रात याचा मोठ्या प्रमाणात उपयोग केला जातो.

प्रश्नः मोठ्या प्रमाणात उत्पादनासाठी अॅल्युमिनियम कास्टिंग वापरणे शक्य आहे काय?

उत्तरः अनेक घटक अॅल्युमिनियम कास्टिंग्ज केवळ योग्यच नाहीत तर मोठ्या प्रमाणात उत्पादनासाठी वारंवार प्राधान्य देतात:

स्केलेबिलिटी: डाय कास्टिंग आणि इतर अत्यंत कार्यक्षम पद्धतींचा वापर करून शेकडो ते कोट्यावधी तुकड्यांमध्ये उच्च-गुणवत्तेचे घटक नियमितपणे तयार केले जाऊ शकतात.

किंमत: प्रत्येक शेअरची किंमत मोठ्या प्रमाणात उत्पादनात मोठ्या प्रमाणात कमी आहे, ज्यामुळे हा आर्थिकदृष्ट्या व्यवहार्य पर्याय बनला आहे.

असंख्य अनुप्रयोग: मोल्डेड अॅल्युमिनियम घटकांची हलकी आणि मजबूत वैशिष्ट्ये ऑटोमोटिव्ह, एरोस्पेस, बांधकाम आणि इतर क्षेत्रांसाठी फायदेशीर आहेत.

तंत्रज्ञान एकत्रीकरण: ऑटोमेशन आणि गुणवत्ता नियंत्रणामधील प्रगत तंत्रज्ञान एल्युमिनियम कास्टिंगसह मोठ्या प्रमाणात उत्पादन सुलभ करते.

प्रश्नः अॅल्युमिनियम कास्टिंगवर मर्यादा आहे का?

उत्तरः अॅल्युमिनियम कास्टिंगचे बरेच फायदे आहेत, परंतु त्यांना मर्यादा आहेत:

मूलभूत उपकरणांची वाढीव किंमत: धातुशास्त्राची किंमत, विशेषत: डाई कास्टिंगमध्ये, जास्त असू शकते, ज्यामुळे लहान उत्पादकांसाठी ते कमी प्रभावी बनते

पोर्सिटी इश्यू: गॅस किंवा संकोचन पोर्सिटीची उपस्थिती कास्ट भागांच्या यांत्रिक सामर्थ्य आणि अखंडतेवर परिणाम करू शकते.

मटेरियल असेंब्ली: विशिष्ट कास्टिंग पद्धतींना विशिष्ट मोल्डिंग सामग्रीची आवश्यकता असू शकते जी उच्च तापमान आणि पिघळलेल्या अॅल्युमिनियमच्या प्रतिक्रियेचा प्रतिकार करू शकते

आकार मर्यादा: काही विल्हेवाट लावण्याच्या पद्धती लहान किंवा अगदी लहान भागांसाठी योग्य असू शकत नाहीत.

प्रश्नः कास्ट अॅल्युमिनियमच्या भागाची गुणवत्ता कशी तपासली जाते?

उत्तरः अॅल्युमिनियम कास्टिंगसाठी गुणवत्ता नियंत्रण बहुआयामी आहे आणि बर्याच पद्धती वापरते, यासह:

व्हिज्युअल तपासणी: क्रॅक, पोर्सिटी आणि चुकीच्या कंडिशनिंगसह क्षेत्रातील अपूर्णता पहा.

मितीय आकार: हे निश्चित करा की ऑब्जेक्ट्स कॅलिपर, मायक्रोमीटर आणि समन्वय मापन मशीन (सीएमएमएस) सारख्या डिव्हाइसचा वापर करून सहिष्णुतेच्या चष्माचे पालन करतात.

विना-विध्वंसक चाचणी (एनडीटी): घटक धोक्यात न आणता, अल्ट्रासोनिक किंवा एक्स-रेसह तंत्र अंतर्गत त्रुटी शोधण्यासाठी लागू केले जातात.

यांत्रिक चाचण्या: भाग त्याच्या मानल्या जाणार्या वापरास सहन करू शकतो याची खात्री करण्यासाठी तन्यता, वाढ आणि कठोरपणा यासारख्या घटकांची चाचणी.

रासायनिक मूल्यांकन: अॅल्युमिनियम मिश्र धातुची रचना सुनिश्चित करणे इच्छित भौतिक मानकांची पूर्तता करते.

मनोरंजक तथ्ये:

अॅल्युमिनियम ही पृथ्वीच्या कवचातील जास्तीत जास्त पर्याप्त धातू आहे, परंतु ती सहजपणे निसर्गात दिसत नाही; हे सहसा वेगवेगळ्या घटकांशी जोडलेले असते.

अॅल्युमिनियमच्या पुनर्वापरासाठी धातूपासून नवीन अॅल्युमिनियम तयार करण्यासाठी वापरल्या जाणार्या सामर्थ्याच्या अंदाजे पाच टक्के शक्ती आवश्यक आहे.

सुरुवातीला 1800 च्या दशकात अॅल्युमिनियम कास्टिंग तयार केली गेली आणि तेव्हापासून त्याने बर्याच उद्योगांमध्ये क्रांती घडवून आणली.

अॅल्युमिनियमची अत्यधिक थर्मल चालकता रेडिएटर्स आणि उष्णता सिंक सारख्या उबदारपणाची नष्ट होणार्या उत्पादनांसाठी आदर्श बनवते.

एल्युमिनियम कॅस्ट्स नियमितपणे एरोस्पेस प्रोग्राममध्ये वापरल्या जातात कारण त्यांच्या उच्च-वजनाच्या प्रमाणामुळे.

गंज प्रतिकार आणि पृष्ठभाग कडकपणा मजबूत करण्यासाठी बनावट अॅल्युमिनियममध्ये एनोडायझिंगसह विविध उपाय होऊ शकतात.

कास्टिंगच्या दृष्टिकोनावर अवलंबून अॅल्युमिनियम कास्टिंगमधील सहिष्णुता पातळी 0.2 मिलीमीटर इतकी अद्वितीय असू शकते.

अॅल्युमिनियमची गैर-गंभीर मालमत्ता जेवण आणि फार्मास्युटिकल उद्योगांमधील कार्यक्रमांसाठी योग्य बनवते.

वॉशिंग्टन स्मारकाच्या पीक भागाप्रमाणे काही सुप्रसिद्ध खुणा अॅल्युमिनियम कास्टिंगच्या वापरासह बनविल्या जातात.

पिघळलेल्या अॅल्युमिनियमची तरलता यामुळे कठीण बुरशी डिझाइन भरण्याची परवानगी देते, ज्यामुळे ते कलाकृती आणि सजावटीच्या वस्तूंसाठी आदर्श बनते.

निष्कर्ष:

समकालीन मध्ये एक आवश्यक तंत्र रॅपिड मॅन्युफॅक्चरिंग , अॅल्युमिनियम कास्टिंगमध्ये तंत्रज्ञान आणि सर्जनशीलता एकत्र केली जाते जे बर्याच वेगवेगळ्या क्षेत्रांद्वारे आवश्यक घटक तयार करतात. ऑटोमोटिव्ह कामगिरी सुधारण्यापासून आर्किटेक्चरल उत्कृष्ट नमुना तयार करण्यापर्यंत अॅल्युमिनियम कास्टिंगचे बरेच फायदे आहेत. रीसायकलिंगच्या दबावामुळे सतत विकास, तांत्रिक प्रगती आणि सामग्रीद्वारे टिकाव देण्याची वचनबद्धतेमुळे अनेक वर्षे बांधकाम उद्योगात अॅल्युमिनियम कास्टिंगची अपेक्षा आहे.

अॅल्युमिनियम कास्टिंग व्यतिरिक्त, टीम एमएफजी देखील ऑफर करते रॅपिड प्रोटोटाइप सेवा, सीएनसी मशीनिंग सेवा , आणि इंजेक्शन मोल्डिंग सेवा . आपल्या गरजा भागविण्यासाठी आज आमच्याशी संपर्क साधा!