এলুমিনিয়াম ঢালাই নিৰ্মাণ প্ৰক্ৰিয়াৰ গতিপথৰ মাজেৰে গলিত তীখা এটা ছাঁচত ঢালি দিয়া হয় যাতে নিখুঁত মাত্ৰাৰে উপাদান বা ব্যৱসায়িক সামগ্ৰী উৎপাদন কৰা হয়। এলুমিনিয়ামৰ ইংগট বা স্ক্ৰেপ প্ৰথমে ৬৬০ পৰ্যায়ৰ চেলছিয়াছতকৈ ভাল উষ্ণতাত চুলাত গলি যায়। সেইটোৱেই এলুমিনিয়ামৰ গলনাংক। ইয়াৰ পিছত গলিত এলুমিনিয়ামটো সযতনে ছাঁচত ঢালি দিয়া হয়, যিটো বালি, তীখা বা চিৰামিকৰে নিৰ্মাণ কৰিব পাৰি, চূড়ান্ত সামগ্ৰীটোৰ বিদ্যুৎ আৰু পছন্দৰ পলিচৰ ওপৰত নিৰ্ভৰ কৰি।

এলুমিনিয়াম ডাই কাষ্টিং ছাঁচ হৈছে সু-নিৰ্মিত সঁজুলি যিয়ে উদ্দেশ্যপ্ৰণোদিত ৰূপৰ প্ৰতিটো সূক্ষ্মতাক ধৰি ৰাখে। গলিত এলুমিনিয়ামৰ চৰম উষ্ণতাৰ পৰা বাচিবলৈ ইহঁতৰ চিকিৎসাও কৰা হয়। ঢালি দিয়াৰ পিছত ধাতুটো ঠাণ্ডা হৈ ছাঁচত কঠিন হৈ পৰে, হুলস্থুলটো নিখুঁতভাৱে গঠন কৰে। ঢালাই কৰা এলুমিনিয়ামৰ বস্তুটো ঠাণ্ডা হ’লেই ছাঁচৰ পৰা উলিয়াই লোৱা হয়। ই কেইবাটাও ফিনিচিং প্ৰক্ৰিয়াৰ মাজেৰে যাব পাৰে, যেনে পেইন্টিং, গ্ৰাইণ্ডিং, বা বালি কৰা, যাতে ইয়াৰ ৰূপ বা প্ৰদৰ্শন বৃদ্ধি পায়।

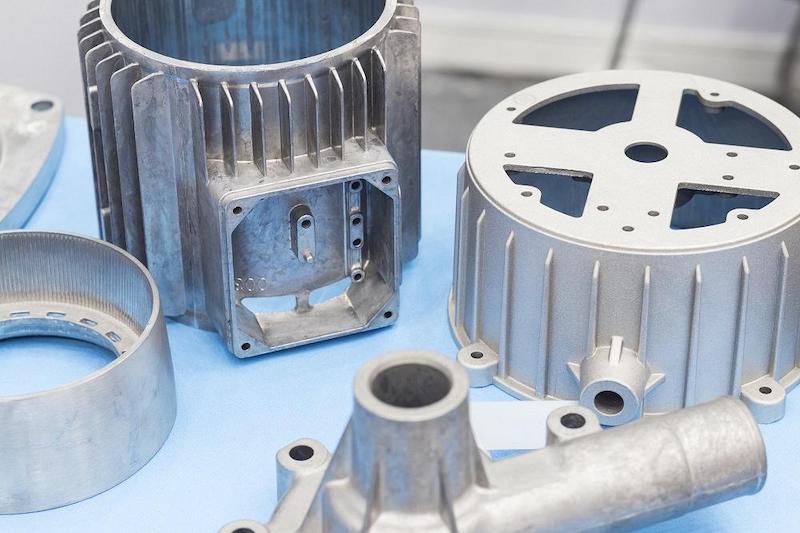

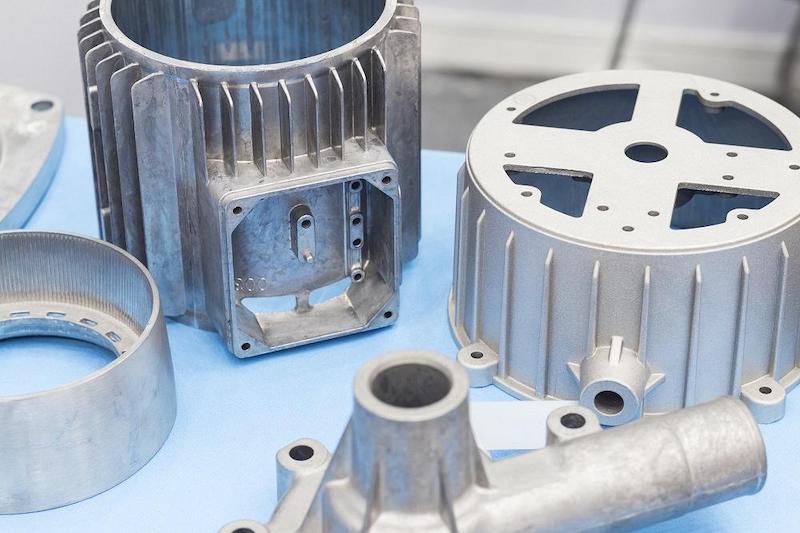

এলুমিনিয়াম কাষ্টিঙৰ সুবিধাৰ অলপ চিত্ৰ

অটোম’বাইল খণ্ডটো এনে এটা ক্ষেত্ৰ য’ত এলুমিনিয়াম কাষ্টিং বাস্তৱত ব্যৱহাৰ কৰা হয়। চিলিণ্ডাৰ হেড আৰু পিষ্টনৰ দৰে ইঞ্জিনৰ উপাদান

লঘু অথচ টেকসই এলুমিনিয়াম সামগ্ৰীৰ পৰা তৈয়াৰ কৰা হৈছে। ইয়াৰ ফলত বাহনখনৰ মুঠ ওজন কম হয়, ইন্ধনৰ কাৰ্যক্ষমতা বৃদ্ধি পায়, আৰু ইঞ্জিনৰ কাৰ্য্যক্ষমতা বৃদ্ধি পায় কাৰণ এলুমিনিয়ামৰ তাপৰ বিলম্বৰ পৰিমাণ উন্নত হয়।

এলুমিনিয়াম কাষ্টিঙৰ বিষয়ে প্ৰশ্ন আৰু উত্তৰ:

প্ৰশ্ন : কোন ধৰণৰ এলুমিনিয়াম কাষ্টিং আছে?

বিভিন্ন ধৰণৰ সুকীয়া ধৰণৰ এলুমিনিয়াম ঢালাই পদ্ধতিক মোটামুটিভাৱে বিভিন্ন শ্ৰেণীত ভাগ কৰিব পাৰি।

ডাই কাষ্টিং: এই প্ৰক্ৰিয়াত উচ্চ চাপৰ অধীনত গলিত এলুমিনিয়ামক এটা ডাই নামৰ ধাতুৰ ছাঁচত জোৰ কৰি লোৱা হয়। ই গণ উৎপাদনৰ বাবে অতি কাৰ্যক্ষম, অতি সঠিক আৰু মসৃণ আকৃতিৰ অংশ উৎপন্ন কৰে। ডাই কাষ্টিং ডাঠ আৰু পাতল পৃষ্ঠ থকা ঢালাইৰ বাবে আদৰ্শ।

বালিৰ ঢালাই : মৃৎশিল্প নিৰ্মাণৰ অন্যতম পুৰণি পদ্ধতি, বালিৰ ঢালাই বালিৰ মিশ্ৰণ ব্যৱহাৰ কৰি মৃৎশিল্প তৈয়াৰ কৰে। ই বৃহৎ পৰিসৰৰ উৎপাদনৰ বাবে উপযোগী আৰু ই ডিজাইনৰ পৰিৱৰ্তনৰ সুবিধা প্ৰদান কৰে। কিন্তু ফিনিচিং আৰু আকৃতিৰ সঠিকতা ডাই কাষ্টিঙৰ দৰে উচ্চ নহয়।

নিয়মিত ছাঁচ ঢালাই: এই পদ্ধতিত পুনৰ ব্যৱহাৰযোগ্য ছাঁচ ব্যৱহাৰ কৰা হয়, সাধাৰণতে ধাতুৰে নিৰ্মিত, যিয়ে বালি ঢালিতকৈ উন্নত ফিনিচিং আৰু আকৃতি দিয়ে কিন্তু ডিজাইনৰ জটিলতাৰ ক্ষেত্ৰত কম নমনীয়তা প্ৰদান কৰে আৰু ই মধ্যমীয়াৰ পৰা উচ্চ পৰিমাণৰ উৎপাদনৰ বাবে সৰ্বোত্তমভাৱে উপযুক্ত।

মুদ্ৰা ঢালাই: এই পদ্ধতি অবিশ্বাস্যভাৱে বক্ৰ আৰু অতি সুক্ষ্ম অংশ সৃষ্টিৰ বাবে জনাজাত, এটা মোমৰ আৰ্হি সৃষ্টি কৰে, যিটো তাৰ পিছত এটা শিখা নিবাৰণকাৰী আৱৰণেৰে আৱৰণ দিয়া হয় যাতে এটা ছাঁচ গঠন হয়। মোম গলি যোৱাৰ লগে লগে গলিত এলুমিনিয়ামটো ছাঁচত ঢালি দিয়া হয়।

প্ৰশ্ন : এলুমিনিয়ামৰ ফ্ৰেম: সেইবোৰ কি?

উত্তৰ: এলুমিনিয়াম ঢালাইক শ্ৰেণীভুক্ত কৰিবলৈ কেইবাটাও সাধাৰণ শ্ৰেণী ব্যৱহাৰ কৰিব পাৰি, প্ৰত্যেকৰে সুকীয়া গুণ আছে:

এলুমিনিয়াম গলিতক ডাই-কাষ্টিং প্ৰক্ৰিয়াৰ সময়ত অতি চাপত থকা এটা ধাতুৰ ছাঁচত জোৰকৈ দিয়া হয়, যাক ডাই বুলি জনা যায়। বহুতো প্ৰয়োগৰ বাবে ই অতি ফলপ্ৰসূ আৰু ই অতি নিখুঁত আৰু মসৃণ ডিজাইন প্ৰদান কৰে। ডাঠ আৰু পাতল দুয়োটা পৃষ্ঠৰ বাবে চাপৰ ডাই কাষ্টিং আদৰ্শ।

বালিৰ ঢালাই: মৃৎশিল্প নিৰ্মাণৰ অন্যতম পুৰণি পদ্ধতি, বালিৰ ঢালাই বালিৰ মিশ্ৰণ ব্যৱহাৰ কৰি মৃৎশিল্প তৈয়াৰ কৰিছে। ই বৃহৎ পৰিসৰৰ উৎপাদনৰ বাবে উপযোগী আৰু ই ডিজাইনৰ পৰিৱৰ্তনৰ সুবিধা প্ৰদান কৰে। কিন্তু ফিনিচিং আৰু সঠিকতা ডাই কাষ্টিঙৰ দৰে উচ্চ নহয়।

নিয়মিত মল্ডিং: এই প্ৰক্ৰিয়াটো মধ্যমীয়াৰ পৰা উচ্চ উৎপাদন সংখ্যাৰ বাবে সৰ্বোত্তমভাৱে উপযুক্ত কাৰণ ইয়াত পুনৰ ব্যৱহাৰযোগ্য ছাঁচ ব্যৱহাৰ কৰা হয়, যিবোৰ প্ৰায়ে তীখাৰে তৈয়াৰ কৰা হয়, যিয়ে বালি ঢালিতকৈ উন্নত ৰূপ আৰু গুণগত মান দিয়ে কিন্তু ডাঠত ডিজাইনৰ স্বাধীনতা কম।

মুদ্ৰাৰ মল্ডিং: এই প্ৰক্ৰিয়াটো ইয়াৰ ঘূৰণীয়া, অতি সৰু সৰু খণ্ডবোৰৰ দ্বাৰা পৃথক কৰা হয় যিয়ে মোমৰ ছাঁচ সৃষ্টি কৰে। মোম গলি যোৱাৰ লগে লগে ছাঁচখিনি মল্ড কৰা অৱৰোধক আৱৰণেৰে ঢাকি থোৱা হয়, আৰু তাৰ পিছত ঢালাই এলুমিনিয়াম ঢালি দিয়া হয়।

কম চাপ আৰু মাধ্যাকৰ্ষণ ঢালাই: এই কৌশলসমূহে কম চাপ বা নিম্ন চাপ ব্যৱহাৰ কৰি ছাঁচত এলুমিনিয়াম ঢালি দিয়ে। ভাল যান্ত্ৰিক গুণৰ সৈতে উচ্চমানৰ আৱৰ্জনাৰ সৃষ্টি কৰিবলৈ মহাকাশ খণ্ডত ইয়াক ব্যাপকভাৱে ব্যৱহাৰ কৰা হয়।

প্ৰশ্ন : গণ উৎপাদনৰ বাবে এলুমিনিয়াম ঢালাই ব্যৱহাৰ কৰা সম্ভৱনে?

উত্তৰ: কেইবাটাও কাৰকে কেৱল উপযুক্ত নহয় কিন্তু বৃহৎ পৰিসৰৰ উৎপাদনৰ বাবে সঘনাই পছন্দ কৰা এলুমিনিয়াম ঢালাই কৰে:

স্কেলেবিলিটি: ডাই কাষ্টিং আৰু অন্যান্য অতি দক্ষ পদ্ধতি ব্যৱহাৰ কৰি শ শৰ পৰা লাখ লাখ টুকুৰাত নিয়মিতভাৱে উচ্চমানৰ উপাদান উৎপাদন কৰিব পাৰি।

খৰচ: গণ উৎপাদনত প্ৰতি শ্বেয়াৰৰ খৰচ যথেষ্ট কম, যাৰ ফলত ই এক আৰ্থিকভাৱে সম্ভৱপৰ বিকল্প।

অসংখ্য প্ৰয়োগ: মল্ড এলুমিনিয়াম উপাদানৰ লঘু আৰু শক্তিশালী বৈশিষ্ট্য অটোমোটিভ, মহাকাশ, নিৰ্মাণ, আৰু অন্যান্য খণ্ডৰ বাবে সুবিধাজনক।

প্ৰযুক্তিৰ সংহতি: স্বয়ংক্ৰিয়কৰণ আৰু গুণগত নিয়ন্ত্ৰণত উন্নত প্ৰযুক্তিয়ে এলুমিনিয়াম ঢালাইৰ সৈতে বৃহৎ পৰিসৰৰ উৎপাদনক অধিক সহজ কৰি তোলে।

প্ৰশ্ন : এলুমিনিয়াম কাষ্টিঙৰ সীমা আছেনে?

উত্তৰ: এলুমিনিয়াম কাষ্টিঙৰ বহু সুবিধা থকাৰ বিপৰীতে ইয়াৰ সীমাবদ্ধতা আছে:

মূল সঁজুলিৰ খৰচ বৃদ্ধি: বিশেষকৈ ডাই কাষ্টিঙত ধাতুবিদ্যাৰ খৰচ বেছি হ’ব পাৰে, যাৰ ফলত ই সৰু নিৰ্মাতাসকলৰ বাবে কম খৰচী হ’ব পাৰে।

ছিদ্ৰতা সমস্যা: গেছ বা সংকোচন ছিদ্ৰতাৰ উপস্থিতিয়ে ঢালাই অংশৰ যান্ত্ৰিক শক্তি আৰু অখণ্ডতাক প্ৰভাৱিত কৰিব পাৰে।

উপাদান সমাবেশ: কিছুমান ঢালাই পদ্ধতিৰ বাবে নিৰ্দিষ্ট মল্ডিং সামগ্ৰীৰ প্ৰয়োজন হ'ব পাৰে যিয়ে উচ্চ উষ্ণতা আৰু গলিত এলুমিনিয়ামৰ বিক্ৰিয়াশীলতা সহ্য কৰিব পাৰে

আকাৰৰ সীমাবদ্ধতা: কিছুমান নিষ্কাশন পদ্ধতি সৰু বা অতি সৰু অংশৰ বাবে উপযুক্ত নহ’বও পাৰে।

প্ৰশ্ন : ঢালাই এলুমিনিয়ামৰ অংশৰ মানদণ্ড কেনেকৈ পৰীক্ষা কৰা হয়?

উত্তৰ: এলুমিনিয়াম ঢালাইৰ বাবে গুণগত নিয়ন্ত্ৰণ বহুমুখী আৰু ইয়াত কেইবাটাও পদ্ধতি ব্যৱহাৰ কৰা হয়, য'ত অন্তৰ্ভুক্ত আছে:

দৃশ্যমান পৰিদৰ্শন: ফাট, ছিদ্ৰতা, আৰু ভুল কণ্ডিচনিংৰ লগতে এলেকাৰ অসম্পূৰ্ণতা বিচাৰিব লাগে।

মাত্ৰিক আকাৰ: নিশ্চিত কৰক যে বস্তুসমূহে কেলিপাৰ, মাইক্ৰ'মিটাৰ, আৰু স্থানাংক জোখা মেচিন (CMMS)ৰ দৰে যন্ত্ৰ ব্যৱহাৰ কৰি টোলাৰেন্স স্পেকসমূহ মানি চলে।

অবিনাশকাৰী পৰীক্ষণ আউট (NDT): উপাদানটো বিপন্ন নকৰাকৈ, অভ্যন্তৰীণ ত্ৰুটিসমূহ বিচাৰি উলিয়াবলৈ আল্ট্ৰাছ’নিক বা এক্স-ৰেৰ সৈতে কৌশল প্ৰয়োগ কৰা হয়।

যান্ত্ৰিক পৰীক্ষা: টেনচিয়েল শক্তি, প্ৰসাৰণ, আৰু কঠিনতা আদি উপাদানৰ বাবে পৰীক্ষা কৰা যাতে অংশটোৱে ইয়াৰ কল্পিত ব্যৱহাৰ সহ্য কৰিব পাৰে।

ৰাসায়নিক মূল্যায়ন: এলুমিনিয়ামৰ মিশ্ৰণৰ গঠন নিশ্চিত কৰাটোৱে আকাংক্ষিত সামগ্ৰীৰ মানদণ্ড পূৰণ কৰে।

আমোদজনক তথ্য:

এলুমিনিয়াম হৈছে পৃথিৱীৰ খোলাত থকা সৰ্বোচ্চ ধাতু, কিন্তু প্ৰকৃতিত সহজে দেখা নাযায়; ইয়াক সাধাৰণতে বিভিন্ন উপাদানৰ সৈতে সংযুক্ত কৰা হয়।

এলুমিনিয়ামৰ পুনঃব্যৱহাৰৰ বাবে অক্সিজেনৰ পৰা নতুন এলুমিনিয়াম উৎপাদন কৰিবলৈ ব্যৱহাৰ কৰা শক্তিৰ প্ৰায় পাঁচ শতাংশৰ প্ৰয়োজন হয়।

প্ৰথম অৱস্থাত ১৮০০ চনত এলুমিনিয়াম ঢালাই সৃষ্টি কৰা হৈছিল আৰু তেতিয়াৰ পৰাই ই বহু উদ্যোগত এক বৈপ্লৱিক পৰিৱৰ্তন আনিছে।

এলুমিনিয়ামৰ অত্যধিক তাপ পৰিবাহীতাই ইয়াক উষ্ণতাৰ অপচয়ৰ প্ৰয়োজন হোৱা সামগ্ৰীৰ বাবে আদৰ্শ কৰি তোলে, যেনে ৰেডিয়েটৰ আৰু হিট চিংক।

এলুমিনিয়ামৰ ঢালাইসমূহ এৰোস্পেচ প্ৰগ্ৰেমত নিয়মিতভাৱে ব্যৱহাৰ কৰা হয় কাৰণ ইয়াৰ শক্তি-ওজন অনুপাতৰ অনুপাত বেছি।

জাল এলুমিনিয়ামে এনাডাইজিংকে ধৰি বিভিন্ন প্ৰতিকাৰৰ সন্মুখীন হ’ব পাৰে, যাতে জাৰণ প্ৰতিৰোধ ক্ষমতা আৰু পৃষ্ঠৰ কঠিনতা শক্তিশালী হয়।

এলুমিনিয়াম ঢালাইত সহনশীলতাৰ মাত্ৰা ০.২ মিলিমিটাৰৰ দৰে অনন্য হ’ব পাৰে, ঢালাইৰ পদ্ধতিৰ ওপৰত নিৰ্ভৰ কৰি।

এলুমিনিয়ামৰ অবিষাক্ত সম্পত্তিসমূহে খাদ্য আৰু ঔষধ উদ্যোগৰ কাৰ্যসূচীৰ বাবে ইয়াক উপযুক্ত কৰি তোলে।

ৱাশ্বিংটন স্মাৰকৰ শিখৰ অংশৰ দৰে কেইটামান সুপৰিচিত ল্যাণ্ডমাৰ্ক এলুমিনিয়াম ঢালাইৰ ব্যৱহাৰৰ সৈতে তৈয়াৰ কৰা হয়।

গলিত এলুমিনিয়ামৰ তৰলতাই ইয়াক কঠিন ভেঁকুৰৰ ডিজাইন পূৰণ কৰিবলৈ অনুমতি দিয়ে, যাৰ ফলত ই শিল্পকৰ্ম আৰু সজ্জাগত বস্তুৰ বাবে আদৰ্শ হৈ পৰে।

উপসংহাৰ:

সমসাময়িক এক অপৰিহাৰ্য কৌশল ৰেপিড মেনুফেকচাৰিং , এলুমিনিয়াম কাষ্টিঙে প্ৰযুক্তি আৰু সৃষ্টিশীলতাক একত্ৰিত কৰি বহুতো ভিন্ন খণ্ডৰ প্ৰয়োজনীয় উপাদান উৎপাদন কৰে। এলুমিনিয়াম কাষ্টিঙৰ বহুতো সুবিধা আছে, অটোমোটিভ পাৰফৰমেন্স উন্নত কৰাৰ পৰা আৰম্ভ কৰি স্থাপত্যৰ মাষ্টাৰপিছ সৃষ্টি কৰালৈকে। এলুমিনিয়াম কাষ্টিং নিৰন্তৰ বিকাশ, প্ৰযুক্তিগত উন্নতি আৰু পুনঃব্যৱহাৰৰ ঠেলাৰ বাবে সামগ্ৰীৰ জৰিয়তে বহনক্ষমতাৰ প্ৰতি দায়বদ্ধতাৰ বাবে বহু বছৰলৈকে নিৰ্মাণ উদ্যোগৰ এক প্ৰধান অংশগ্ৰহণকাৰী হ’ব বুলি আশা কৰা হৈছে।

এলুমিনিয়াম কাষ্টিঙৰ পৰাও, টিম এমএফজিয়ে প্ৰদান কৰে দ্ৰুত প্ৰ'ট'টাইপিং সেৱাসমূহ, CNC মেচিনিং সেৱাসমূহ , আৰু ইনজেকচন মল্ডিং সেৱা । আপোনাৰ প্ৰয়োজন পূৰণ কৰিবলৈ আজিয়েই আমাৰ সৈতে যোগাযোগ কৰক!