Eritilmiş çelik, bileşenler veya hassas boyutlara sahip mallar üretmek için alüminyum döküm üretim süreci boyunca bir kalıp içine dökülür. Alüminyum külçeler veya hurdalar ilk olarak 660 Seltius aşamasından daha iyi sıcaklıklarda bir fırında eritilir. Alüminyumun erime noktası bu. Bundan sonra, erimiş alüminyum, son ürünün elektriğine ve tercih edilen cilaya bağlı olarak kum, çelik veya seramikten yapılmış bir kalıba dikkatlice dökülür.

Alüminyum Die döküm kalıpları, amaçlanan formun her nüansını yakalayan iyi hazırlanmış araçlardır. Erimiş alüminyumun aşırı sıcaklıklarından kurtulmak için de tedavi edilir. Döküldükten sonra, metal kalıpta soğutur ve sertleşir, boşluğu tam olarak oluşturur. Dökme alüminyum öğesi soğuduktan sonra kalıptan çıkarılır. Görünümünü veya performansını artırmak için boyama, öğütme veya zımparalama gibi çeşitli bitirme prosedürlerinden geçebilir.

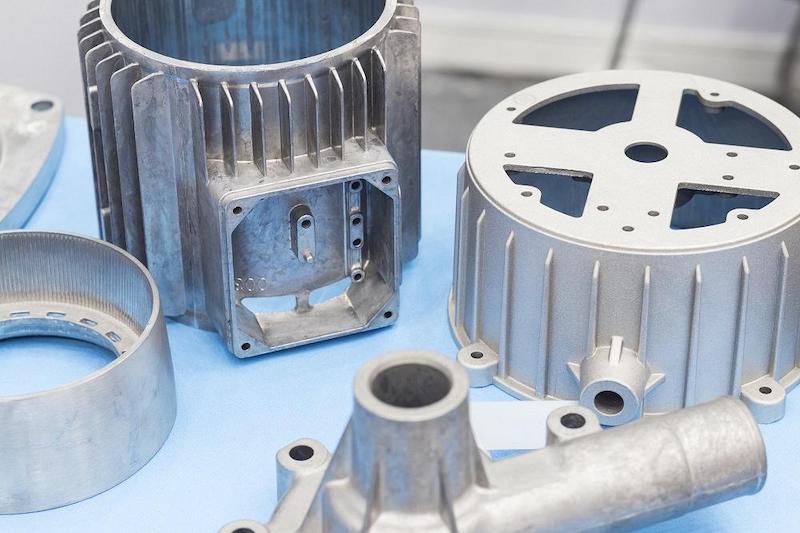

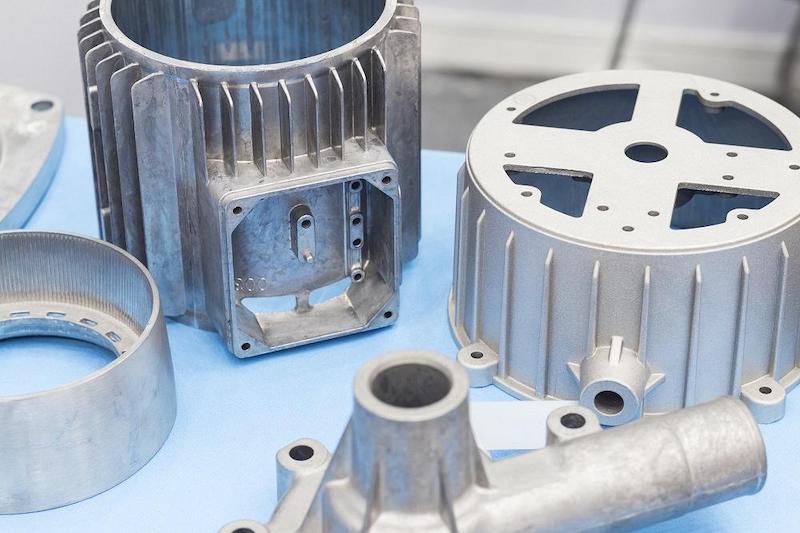

Alüminyum dökümün avantajlarının küçük bir örneği

Otomobil sektörü, uygulamada alüminyum dökümün kullanıldığı bir alandır. Silindir kafaları ve pistonlar gibi motor elemanları

Hafif ama dayanıklı alüminyum malzemelerden yapılmıştır. Bu, aracın toplam ağırlığını azaltır, yakıt verimliliğini artırır ve alüminyum üstün bir ısı gecikmesine sahip olduğundan motor performansını artırır.

Alüminyum döküm hakkında sorular ve cevaplar:

S: Hangi tür alüminyum dökümler var?

Çeşitli farklı alüminyum döküm yöntemleri kabaca çeşitli kategoriler halinde sınıflandırılabilir.

Kalıp döküm: Bu işlem, erimiş alüminyumun yüksek basınç altında kalıp adı verilen metal bir kalıba zorlamayı içerir. Çok doğru ve pürüzsüz şekilli parçalar üreten seri üretim için oldukça etkilidir. Die döküm, kalın ve ince bir yüzeye sahip döküm için idealdir.

Kum döküm : Çanak çömlek yapımının en eski yöntemlerinden biri olan kum döküm, seramik yapmak için bir kum karışımı kullanır. Büyük ölçekli üretim için uygundur ve tasarım değişikliklerini kolaylaştırır. Bununla birlikte, bitiş ve şekil doğruluğu kalıp dökümü kadar yüksek değildir.

Düzenli Kalıp Dökümü: Bu yöntem, genellikle metalden yapılmış, kum dökümünden daha iyi bir kaplama ve şekil veren, ancak tasarım karmaşıklığı açısından daha az esneklik sunan ve orta ila yüksek hacimli üretim için en uygun olan yeniden kullanılabilir kalıplar kullanır.

Madeni para döküm: Bu yöntem, inanılmaz derecede kavisli ve çok ince bölümler oluşturmak, bir balmumu deseni oluşturmak, daha sonra bir kalıp oluşturmak için alev geciktirici bir kaplama ile kaplanmış olarak bilinir. Balmumu eriydikçe erimiş alüminyum kalıba dökülür.

S: Alüminyum Çerçeveler: Nelerdir?

C: Her biri farklı niteliklere sahip olan alüminyum dökümleri kategorize etmek için birkaç genel kategori kullanılabilir:

Alüminyum erimiş, kalıp döküm işlemi sırasında aşırı basınç altında kalıp olarak bilinen metal bir kalıp haline getirilir. Birçok uygulama için oldukça etkilidir ve çok hassas ve pürüzsüz tasarımlar sağlar. Basınç kalıp dökümü hem kalın hem de ince yüzeyler için idealdir.

Kum döküm: Çanak çömlek yapımının en eski yöntemlerinden biri olan kum dökümü, seramik yapmak için bir kum karışımı kullanıyor. Büyük ölçekli üretim için uygundur ve tasarım değişikliklerini kolaylaştırır. Bununla birlikte, bitirme ve doğruluk kalıp dökümü kadar yüksek değildir.

Düzenli kalıplama: Bu işlem, orta ila yüksek üretim sayıları için en uygun olanıdır, çünkü genellikle çelikten yapılmış, kum dökümünden daha iyi form ve kalite veren ancak kalınlıkta daha az tasarım özgürlüğü kullanır.

Madeni para kalıplama: Bu işlem, bir balmumu kalıbı oluşturan yuvarlak, son derece küçük parçaları ile ayırt edilir. Balmumu eriydikçe, kalıp kalıplanmış bir refrakter kaplama ile kaplanır ve daha sonra dökme alüminyum dökülür.

Düşük Basınç ve Yerçekimi Dökümü: Bu teknikler, düşük basınç veya düşük basınç kullanarak kalıplara alüminyum döker. İyi mekanik niteliklere sahip yüksek kaliteli birikintiler üretmek için havacılık sektöründe yaygın olarak kullanılmaktadır.

S: Kütle üretimi için alüminyum dökümler kullanmak mümkün mü?

C: Çeşitli faktörler alüminyum dökümleri sadece uygun değil, büyük ölçekli üretim için sıklıkla tercih edilir:

Ölçeklenebilirlik: Yüksek kaliteli bileşenler, kalıp döküm ve diğer yüksek verimli yöntemler kullanılarak yüzlerce ila milyonlarca parçada düzenli olarak üretilebilir.

Maliyet: Hisse başına maliyet, seri üretimde önemli ölçüde daha düşüktür, bu da onu finansal olarak uygulanabilir bir seçenek haline getirir.

Çok sayıda uygulama: kalıplanmış alüminyum bileşenlerin hafif ve sağlam özellikleri otomotiv, havacılık, inşaat ve diğer sektörler için avantajlıdır.

Teknoloji entegrasyonu: Otomasyon ve kalite kontrolündeki gelişmiş teknolojiler, alüminyum döküm ile büyük ölçekli üretimi daha da kolaylaştırır.

S: Alüminyum dökümünde bir sınır var mı?

C: Alüminyum dökümlerin birçok avantajı olsa da, sınırlamaları vardır:

Artan Temel Ekipman Maliyetleri: Özellikle kalıp dökümünde metalurji maliyeti yüksek olabilir ve bu da küçük üreticiler için daha az maliyetli hale getirebilir

Gözeneklilik sorunları: Gaz veya büzülme gözenekliliğinin varlığı, dökme parçaların mekanik mukavemetini ve bütünlüğünü etkileyebilir.

Malzeme Montajı: Bazı döküm yöntemleri, yüksek sıcaklıklara ve erimiş alüminyumun reaktivitesine dayanabilen belirli kalıplama malzemeleri gerektirebilir

Boyut Sınırlamaları: Bazı bertaraf yöntemleri küçük veya çok küçük parçalar için uygun olmayabilir.

S: Bir döküm alüminyum parçasının kalitesi nasıl kontrol ediliyor?

A: Alüminyum döküm için kalite kontrol çok yönlüdür ve aşağıdakiler dahil olmak üzere çeşitli yöntemler kullanır:

Görsel inceleme: Çatlaklar, gözeneklilik ve yanlış koşullandırma ile birlikte alan kusurlarını arayın.

Boyut Boyutu: Nesnelerin kaliperler, mikrometreler ve koordinasyon ölçüm makinelerini (CMMS) koordine ederek tolerans özelliklerine uyduğundan emin olun.

Tahribatsız test (NDT): Bileşeni tehlikeye atmadan, dahili kusurları bulmak için ultrasonik veya röntgen ile birlikte teknikler uygulanır.

Mekanik Testler: Parçanın sözde kullanımına dayanabilmesini sağlamak için gerilme mukavemeti, uzama ve sertlik gibi elementlerin test edilmesi.

Kimyasal Değerlendirme: Alüminyum alaşım bileşiminin istenen malzeme standartlarını karşılamasını sağlamak.

İlginç gerçekler:

Alüminyum, Dünya kabuğunda maksimum geniş metaldir, ancak doğada kolayca görünmez; Genellikle farklı öğelerle bağlantılıdır.

Alüminyumun geri dönüşümü, cevherden yeni alüminyum üretmek için kullanılan gücün yaklaşık yüzde beşini gerektirir.

Alüminyum döküm başlangıçta 1800'lerde yaratıldı ve o zamandan beri birçok endüstride devrim yarattı.

Alüminyumun aşırı termal iletkenliği, radyatörler ve ısı lavaboları gibi sıcaklık dağılımı gerektiren ürünler için idealdir.

Alüminyum dökümler, yüksek mukavemet / ağırlık oranları nedeniyle havacılık programlarında düzenli olarak kullanılmaktadır.

Dövme alüminyum, korozyon direncini ve yüzey sertliğini güçlendirmek için anodizasyon da dahil olmak üzere çeşitli ilaçlara tabi tutulabilir.

Alüminyum dökümdeki tolerans seviyesi, döküm yaklaşımına bağlı olarak 0.2 milimetre kadar benzersiz olabilir.

Alüminyumun zehirli olmayan varlıkları, yemek ve ilaç endüstrilerindeki programlar için uygun hale getirir.

Washington Anıtı'nın zirve kısmı gibi, alüminyum döküm kullanılarak yapılır.

Erimiş alüminyumun akışkanlığı, zorunlu tasarımları doldurmasını sağlar, bu da onu sanat eseri ve dekoratif nesneler için ideal hale getirir.

Çözüm:

Çağdaş için önemli bir teknik Hızlı üretim , alüminyum döküm, birçok farklı sektörün ihtiyaç duyduğu bileşenleri üretmek için teknolojiyi ve yaratıcılığı birleştirir. Alüminyum dökümler, otomotiv performansını geliştirmekten mimari başyapıtlar oluşturmaya kadar birçok faydaya sahiptir. Alüminyum dökümünün, sürekli gelişme, teknolojik gelişmeler ve geri dönüşüm itme nedeniyle malzemeler yoluyla sürdürülebilirlik taahhüdü nedeniyle uzun yıllar boyunca inşaat sektöründe büyük bir katılımcı olması bekleniyor.

Alüminyum dökümünün yanı sıra, MFG Takımı da Hızlı Prototipleme Hizmetleri, CNC işleme hizmetleri ve enjeksiyon kalıplama hizmetleri . İhtiyaçlarınızı karşılamak için Bugün bizimle iletişime geçin!