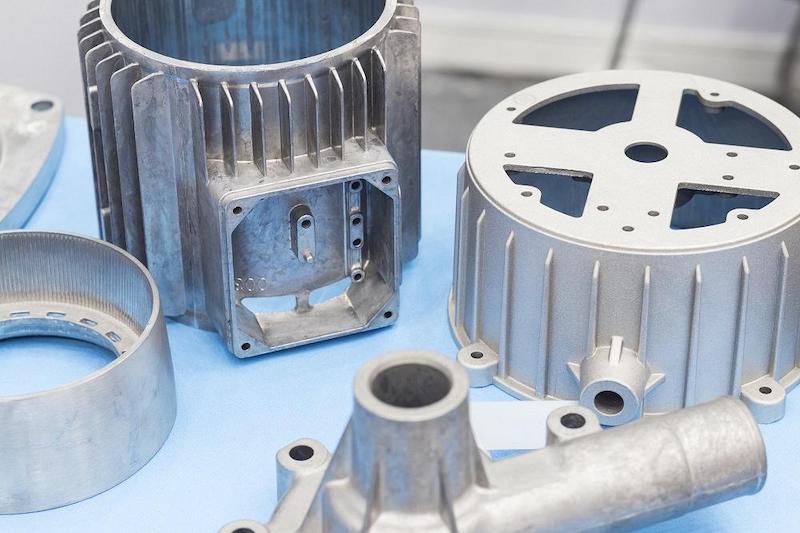

Keluli cair dituangkan ke dalam acuan melalui proses pembuatan pemutus aluminium untuk menghasilkan komponen atau barangan dengan dimensi yang tepat. Jongkong atau sisa aluminium pertama kali dicairkan dalam relau pada suhu yang lebih baik daripada 660 peringkat Celsius. Itulah titik lebur aluminium. Selepas itu, aluminium cair dituangkan dengan teliti ke dalam acuan, yang boleh dibina daripada pasir, keluli, atau seramik, bergantung kepada elektrik produk akhir dan menggilap pilihan.

Aluminium Moule pemutus mati adalah alat yang direka dengan baik yang menangkap setiap nuansa bentuk yang dimaksudkan. Untuk bertahan dengan suhu yang melampau aluminium cair, mereka juga dirawat. Setelah dituangkan, logam menyejukkan dan mengeras dalam acuan, dengan tepat membentuk lubang. Item aluminium pelakon diambil dari acuan sebaik sahaja ia disejukkan. Ia boleh melalui beberapa prosedur penamat, seperti lukisan, pengisaran, atau pengamplasan, untuk meningkatkan rupa atau prestasinya.

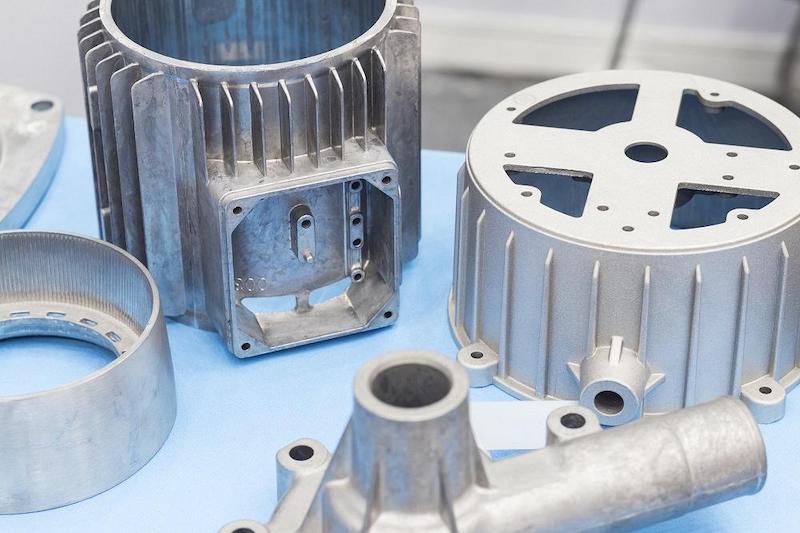

Sedikit ilustrasi kelebihan pemutus aluminium

Sektor kereta adalah satu kawasan di mana pemutus aluminium digunakan dalam amalan. Unsur enjin seperti kepala silinder dan piston adalah

Dibuat dari bahan aluminium yang ringan namun tahan lama. Ini mengurangkan jumlah berat kenderaan, meningkatkan kecekapan bahan api, dan meningkatkan prestasi enjin sejak aluminium mempunyai kelewatan haba yang unggul.

Soalan dan jawapan mengenai pemutus aluminium:

S: Jenis -jenis casting aluminium yang ada di sana?

Pelbagai jenis kaedah pemutus aluminium yang berbeza boleh diklasifikasikan ke dalam pelbagai kategori.

Pemutus mati: Proses ini melibatkan memaksa aluminium cair di bawah tekanan tinggi ke dalam acuan logam yang dipanggil mati. Ia sangat berkesan untuk pengeluaran besar-besaran, menghasilkan bahagian yang sangat tepat dan berbentuk halus. Pemutus mati sesuai untuk pemutus yang tebal dan mempunyai permukaan nipis.

Pemutus Pasir : Salah satu kaedah tertua tembikar pembuatan, pemutus pasir menggunakan campuran pasir untuk membuat tembikar. Ia sesuai untuk pengeluaran berskala besar dan memudahkan perubahan reka bentuk. Walau bagaimanapun, ketepatan kemasan dan bentuk tidak setinggi pemutus mati.

Pemutus acuan biasa: Kaedah ini menggunakan acuan yang boleh diguna semula, biasanya diperbuat daripada logam, yang memberikan kemasan dan bentuk yang lebih baik daripada pemutus pasir tetapi menawarkan kurang fleksibiliti dari segi kerumitan reka bentuk dan paling sesuai untuk pengeluaran sederhana hingga tinggi.

Casting Coin: Kaedah ini dikenali untuk mencipta bahagian yang sangat melengkung dan sangat halus, mewujudkan corak lilin, yang kemudiannya disalut dengan salutan retardan api untuk membentuk acuan. Apabila lilin mencairkan aluminium cair dituangkan ke dalam acuan.

S: Bingkai aluminium: Apa yang mereka?

A: Beberapa kategori umum boleh digunakan untuk mengkategorikan casting aluminium, masing -masing mempunyai kualiti yang berbeza:

Aluminium cair dipaksa ke dalam acuan logam, yang dikenali sebagai mati, di bawah tekanan yang melampau semasa proses mati. Ia sangat berkesan untuk banyak aplikasi dan menyediakan reka bentuk yang sangat tepat dan lancar. Tekanan mati pemutus sesuai untuk kedua -dua permukaan tebal dan nipis.

Pemutus Pasir: Salah satu kaedah tertua tembikar pembuatan, pemutus pasir menggunakan campuran pasir untuk membuat tembikar. Ia sesuai untuk pengeluaran berskala besar dan memudahkan perubahan reka bentuk. Walau bagaimanapun, penamat dan ketepatan tidak setinggi pemutus mati.

Pencetakan biasa: Proses ini paling sesuai untuk nombor pengeluaran sederhana dan tinggi kerana ia menggunakan acuan yang boleh diguna semula, sering diperbuat daripada keluli, yang memberikan bentuk dan kualiti yang lebih baik daripada pemutus pasir tetapi kurang reka bentuk kebebasan dalam ketebalan.

Pencetakan duit syiling: Proses ini dibezakan oleh pusingannya, serpihan yang sangat kecil yang mencipta acuan lilin. Apabila lilin cair, acuan ditutup dengan salutan refraktori yang dibentuk, dan aluminium cast kemudian dicurahkan ke dalamnya.

Tekanan rendah dan pemutus graviti: Teknik -teknik ini membuang aluminium dalam acuan menggunakan tekanan rendah atau tekanan rendah. Ia digunakan secara meluas dalam sektor aeroangkasa untuk menjana deposit berkualiti tinggi dengan kualiti mekanikal yang baik.

S: Adakah mungkin untuk menggunakan casting aluminium untuk pengeluaran besar -besaran?

A: Beberapa faktor membuat casting aluminium bukan hanya sesuai tetapi sering disukai untuk pengeluaran berskala besar:

Skalabiliti: Komponen berkualiti tinggi boleh dihasilkan secara teratur dalam beratus-ratus hingga berjuta-juta keping menggunakan pemutus mati dan kaedah lain yang sangat efisien.

Kos: Kos sesaham jauh lebih rendah dalam pengeluaran besar -besaran, menjadikannya pilihan yang boleh dilaksanakan secara kewangan.

Banyak aplikasi: Ciri -ciri ringan dan teguh komponen aluminium yang dibentuk adalah berfaedah kepada sektor automotif, aeroangkasa, pembinaan, dan lain -lain.

Integrasi Teknologi: Teknologi canggih dalam automasi dan kawalan kualiti memudahkan pengeluaran berskala besar dengan pemutus aluminium.

S: Adakah terdapat batas pemutus aluminium?

J: Walaupun Aluminium Castings mempunyai banyak kelebihan, mereka mempunyai batasan:

Kos Peralatan Asas Peningkatan: Kos metalurgi, terutamanya dalam pemutus mati, boleh tinggi, menjadikannya kurang kos efektif untuk pengeluar kecil

Isu Porositas: Kehadiran gas atau penyusutan porositas boleh menjejaskan kekuatan mekanikal dan integriti bahagian cast.

Perhimpunan Bahan: Kaedah pemutus tertentu mungkin memerlukan bahan pengacuan tertentu yang dapat menahan suhu tinggi dan kereaktifan aluminium cair

Batasan Saiz: Beberapa kaedah pelupusan mungkin tidak sesuai untuk bahagian kecil atau sangat kecil.

S: Bagaimana kualiti bahagian aluminium cast diperiksa?

A: Kawalan kualiti untuk pemutus aluminium adalah pelbagai dan menggunakan beberapa kaedah, termasuk:

Pemeriksaan visual: Cari ketidaksempurnaan kawasan bersama dengan retak, keliangan, dan pengkondisian yang tidak betul.

Saiz dimensi: Pastikan objek mematuhi spesifikasi toleransi dengan menggunakan peranti seperti calipers, micrometer, dan menyelaras mesin pengukur (CMMS).

Ujian tidak merosakkan (NDT): Tanpa membahayakan komponen, teknik bersama dengan ultrasonik atau X-ray digunakan untuk mencari kelemahan dalaman.

Ujian mekanikal: Ujian untuk unsur -unsur seperti kekuatan tegangan, pemanjangan, dan kekerasan untuk memastikan bahagian dapat menahan penggunaannya yang sepatutnya.

Penilaian Kimia: Memastikan komposisi aloi aluminium memenuhi piawaian bahan yang dikehendaki.

Fakta menarik:

Aluminium adalah logam maksimum yang banyak di kerak bumi, tetapi ia tidak kelihatan dengan mudah; Ia biasanya dikaitkan dengan unsur -unsur yang berbeza.

Kitar semula aluminium memerlukan kira -kira lima peratus kekuatan yang digunakan untuk menghasilkan aluminium baru dari bijih.

Pemutus aluminium pada mulanya dicipta pada tahun 1800 -an, dan sejak itu, ia telah merevolusikan banyak industri.

Kekonduksian terma aluminium yang berlebihan menjadikannya sesuai untuk produk yang memerlukan pelesapan kehangatan, seperti radiator dan sinki haba.

Pelakon aluminium sering digunakan dalam program aeroangkasa kerana nisbah kekuatan-ke-berat mereka.

Aluminium palsu boleh menjalani ubat -ubatan yang pelbagai, termasuk anodizing, untuk menguatkan ketahanan kakisan dan kekerasan permukaan.

Tahap toleransi dalam pemutus aluminium boleh menjadi unik seperti 0.2 milimeter, bergantung kepada pendekatan pemutus.

Aset yang tidak beracun aluminium menjadikannya sesuai untuk program dalam industri makanan dan farmaseutikal.

Beberapa mercu tanda terkenal, seperti bahagian puncak Monumen Washington, dibuat dengan penggunaan pemutus aluminium.

Ketidaksuburan aluminium cair membolehkannya mengisi reka bentuk cendawan yang sukar, menjadikannya sesuai untuk karya seni dan objek hiasan.

Kesimpulan:

Teknik penting dalam kontemporari Pembuatan pesat , pemutus aluminium menggabungkan teknologi dan kreativiti untuk menghasilkan komponen yang diperlukan oleh banyak sektor yang berbeza. Casting Aluminium mempunyai banyak faedah, daripada meningkatkan prestasi automotif untuk mewujudkan karya seni bina. Pemutus aluminium dijangka menjadi peserta utama dalam industri pembinaan selama bertahun -tahun yang akan datang kerana pembangunan berterusan, kemajuan teknologi dan komitmen terhadap kemampanan melalui bahan -bahan kerana dorongan untuk kitar semula.

Selain dari pemutus aluminium, Team MFG juga menawarkan Perkhidmatan Prototaip Rapid, Perkhidmatan Pemesinan CNC , dan Perkhidmatan pencetakan suntikan untuk memenuhi keperluan anda. Hubungi kami hari ini!