Gaikako piezak ohikoak dira egunero ikusten ditugun produktuetan, hala nola botila txapelak. Gaikako molde hauek egiteak diseinuaren jarraibide zehatzak jarraitu behar ditu produkzioan akatsak ekiditeko. Fabrikatzaileek erronka izan dezakete hariztatutako molde zehatzak egiteko.

Gaikako piezak moldatuak sortzeko erronkak

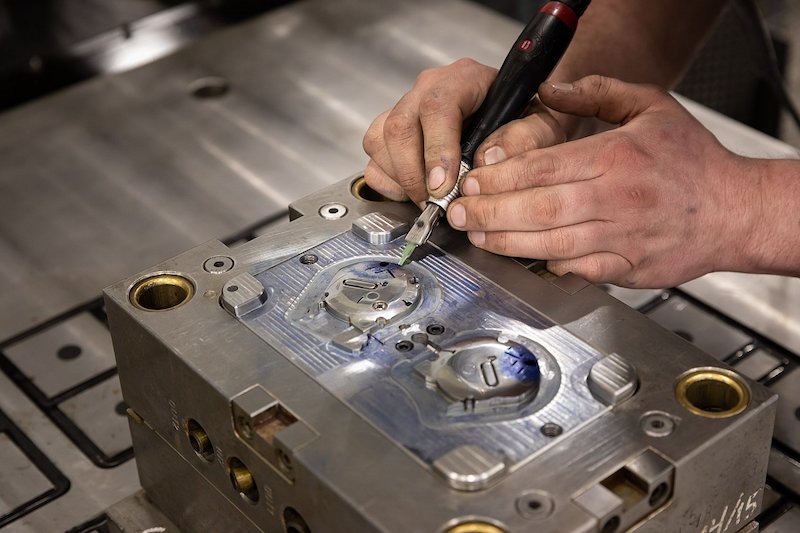

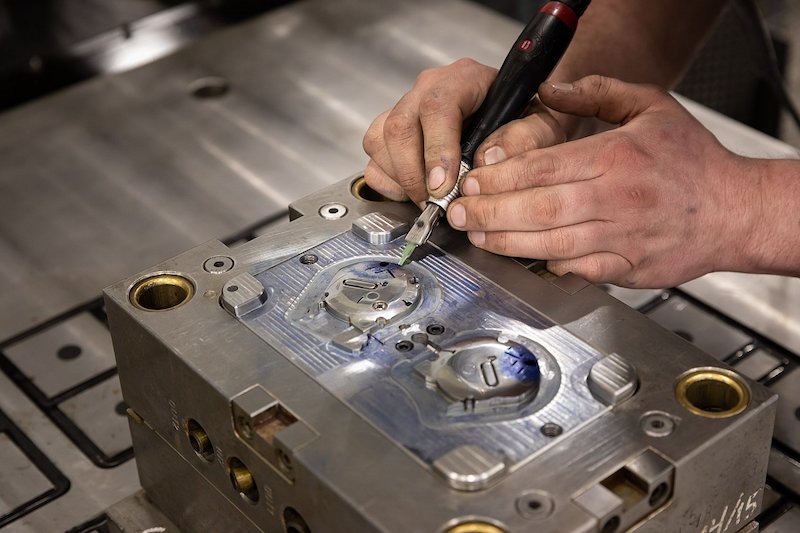

Biak eta kanpoko haririk gabeko piezak sortzeak injekzio moldaketarekin sortzea erronkak eta zailtasunak dituzte. Hona hemen sortzerakoan kontuan hartu beharreko erronka batzuk Injekzio moldura moldeak :

• Hari ezaugarri delikatuak

Ohiko motako moldatutako pieza solidoak ez bezala, hariztutako piezak ezaugarri delikatuagoak dituzte. Hariak neurketa txikiak dituzte, baina bere horretan mantendu behar dituzu horiek egiten dituzunean. Moldatutako zatientzako hari neurketa zehatzak eta zehatzak sortu behar dituzu, nahi duzun moduan lan egin nahi baduzu. Hari delikatuaren ezaugarriek haririk gabeko piezak zuhurtziaz lan egitea eskatzen dute.

• Zailtasuna moldetik hariztatutako piezak kentzeko zailtasunak

Gaikako zatien elementu delikatuek kontu handiz kendu beharko dituzte Injekzioaren moldaketa eragiketak. Gaikako zatien bortizki kentze prozesuak hariztutako eremua kaltetu dezake eta zure produkzioa huts egin dezake. Gainera, hobe da sendagai osoa bermatzea Injekzioaren moldura haria zatiak moldetik atera aurretik.

• Gaiko ataletarako atea kokatzea

Moldura-eragiketetan hari gabeko pieza bikainenak sortzeak dena izango du atearen kokapenarekin. Aukeratu hariztutako atalen estetika eta funtzioa oztopatuko ez dituen atearen kokapena. Ziurtatu atearen kokapenak ez duela moldatutako osagaia kaltetuko moldaketa eragiketetan.

• Hari kaltetuak moldatzeko eragiketetan zehar

Moldura-eragiketetan, egiten dituzun hari zatiak pitzatu edo kaltetu daitezke, eta horrek alferrikakoak ematen ditu. Hari osagaiaren inguruan pitzadura txiki batek ere kalte handiagoak sor ditzake lotzen duzunean. Moldatutako hariak pitzatzeko joera izango dute, moldurak egiteko tresnen abiadura eta mugimenduak kudeatu ezin badituzu Bolumen txikiko fabrikazio eta ekoizpen masiboa.

Diseinu aholkuak eta jarraibideak moldatutako hari optimoak sortzeko

Gauzak zuzenak eska ditzagun. Ez da erraza moldatutako hari zatiak sortzea. Injekzio molduraren mugak ditu, zure piezak diseinatu behar dituzu plan eta kalkulu onenarekin. Hona hemen diseinu aholku eta jarraibide batzuk moldatutako hari optimoak sortzeko:

• saihestu txoko zorrotzak

Txoko zorrotzak ez dira molden haririk gabeko zatientzako. Ez da ideia ona osagaiarentzat, eta ez da ona azken erabiltzailearentzat. Txoko zorrotzek ere hariztutako eremua kaltetu dezakete ohiko erabileran, eta horrek arazoa izan dezake. Beraz, kendu txoko zorrotz bakoitza hariztutako ataleko diseinutik, mundu errealeko aplikazioetan arazorik sortu aurretik.

• Mantendu hormako lodiera koherentea hariztutako zatietan

Hormako lodieraren koherentzia ezinbestekoa da hariztutako zatietarako. Hormako lodieraren inkoherazioak ekoizpen edo erabilera eragiketetan pitzadurak eta kalteak sor ditzake. Hormako lodiera koherentea izanik, hariak eta beste osagai guneen iraunkortasun koherentea ziurtatu dezakezu erabilera leuna bermatzeko.

• Ez erabili kontraeraztutako hariak

Norabide berean biratzen diren hariak eraiki beharko zenituzke. Askoz ere zuzenagoa da hari mota hau molatzea. Bien bitartean, kontraeraztertzeko hari diseinu batek erabiltzeak moldurako prozesua baino ez du zailduko. Egokitze garaian hari egitura haustea ere arriskatuko duzu.

• kontuan hartu hariaren tamaina

Hariaren tamainak zure diseinuan gehien axola du. Hari tamaina txikiagoak konplikatu egingo dira etzanean zehar moldea eta arriskua kaltetzea. Hari tamaina handiagoa izango da aukera hobea ekoizpen leuna mantentzeko. Hari tamaina handiagoa ere errazagoa izango da molde barrutik kentzea eta seguruagoa. Erabilera praktikoagoa ere badu.

• kokatu zirriborro angeluak modurik onenean

Angelu zirriborroaren posizioak hariztutako piezak egin edo hautsi ditzake. Zirriborro angelu okerrek molde barrunbetik hariztutako piezak kentzea zaildu dezakete. Egokiena, angelu zirriborroa zure diseinuan gradu 1 baino gehiago ezarri beharko zenuke. Kentzeko prozesua askoz errazagoa izan dezakezu horrela konfiguratzen duzunean.

• Mantendu zentzuzko zatika lerroak hariztutako zatietan

Zatiketa-lerroak sortzen dituzun moldatutako hariaren funtsezko zatiak dira. Moldeatutako hariaren gorputzaren bi aldeetarako paring lerro berdina sortzea beti da emaitza onenak lortzeko praktika onena. Laguntza hobea ematen du moldatutako haria eta piezak egiteko prozesu hobea lortzeko.

• Txertatu moldea onena da barne hariztatutako zatientzat

Barruko haririk gabeko piezak sortzea delikatua izan daiteke. Txertatu moldurako metodoa erabiltzeak dena zuzenagoa egin dezake. Barruko harietarako produkzioa askoz ere leunagoa izango da txertatze moldaketarekin. Gainera, hariztutako piezak kendu ditzakezu barneko hari moldea hausteko arrisku minimoarekin.

Zure moldatutako hariaren diseinuan akatsak saihestea

Gaikako moldeetarako diseinuaren akatsak arazo ugari sor ditzake ekoizpenean edo erabileraren agertokietan. Hona hemen akatsak ekiditeko zure haririk gabeko moldearen diseinuan:

• Hormako lodiera meheegia da

Moldatutako hariak erabilgarritasunean mantendu behar dira. Bestela, eguneroko higaduraren eta malkoen ondorioz sortutako pitzadura eta funtzionamenduzko haria ikusiko duzu. Horma meheegia den horma lodiera aplikatzeak bere iraunkortasun faktorea baino ez du minimizatuko. Halaber, zure harlandua kalteak are ahulagoa bihurtzen du.

• Azpiko gehiegi

Hari moldeekin, oraindik ere azpian erabil ditzakezu hemen eta hemen zure hariaren diseinu pertsonalizatua hartzeko. Hala ere, azpiko gehiegizkoak arazo gehiegi ekar ditzake hari moldearen erabileraren aplikazioan. Beti gutxitu beheko azpian erabiltzea eta beharrezkoak direnean bakarrik erabili.

• Kalitate baxuko plastikoak

Kalitate handiko plastikozko material plastikoak aukeratu beharko zenituzke hariztutako moldearentzat. Emaitza, fidagarritasun eta iraunkortasunik onena ekar ditzake, egiten dituzun haririk gabeko ataletarako. Kalitate altuko plastikoak kalitate baxukoak baino errazagoak izango dira.

• Gate Gate Kokapena hariztutako zatietan

Hari moldearen inguruan jartzen duzun atearen kokapenak moldaketa operazioan arrakasta izaten lagunduko dizu. Hala ere, atearen kokapen okerrak zure ekoizpen prozesua oztopatuko du soilik. Gaikako moldeen inguruan akatsak sor ditzake.

Bukaera

Gaikako moldeetarako diseinuaren jarraibide optimoak aplikatzeak industria aplikazio desberdinetarako kalitatezko haririk onenak lortzen lagun dezake. Injekzio moldurak barneko eta kanpoko hariak sortzeko mugak ditu. Diseinuaren jarraibideak jarraituz, haririk gabeko moldeen sorreran akatsak egitea saihestu dezakezu.

Injekzio molduraz gain, taldeak ere eskaintzen ditu Prototipatze azkarra, CNC mekanizatzea , eta hiltzeko galdaketa zure proiektuen beharrak asetzeko. Jar zaitez gurekin harremanetan gaur !