थ्रेडेड पार्ट्स उन उत्पादों में आम हैं जिन्हें हम दैनिक देखते हैं, जैसे कि बोतल कैप। इन थ्रेडेड मोल्ड्स को बनाने के लिए आपको उत्पादन के दौरान किसी भी गलतियों से बचने के लिए विशिष्ट डिजाइन दिशानिर्देशों का पालन करना होगा। यह निर्माताओं के लिए विशिष्ट थ्रेडेड मोल्ड डिजाइन बनाने के लिए चुनौतीपूर्ण भी हो सकता है।

ढाला थ्रेडेड भागों को बनाने में चुनौतियां

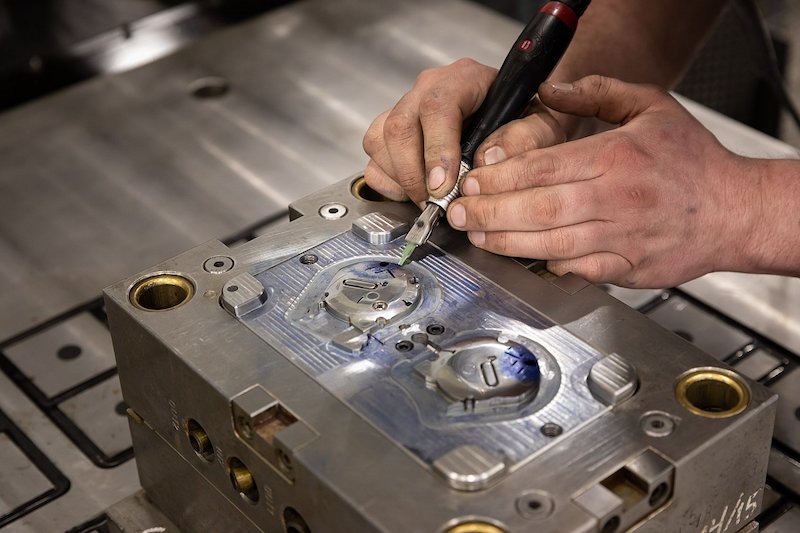

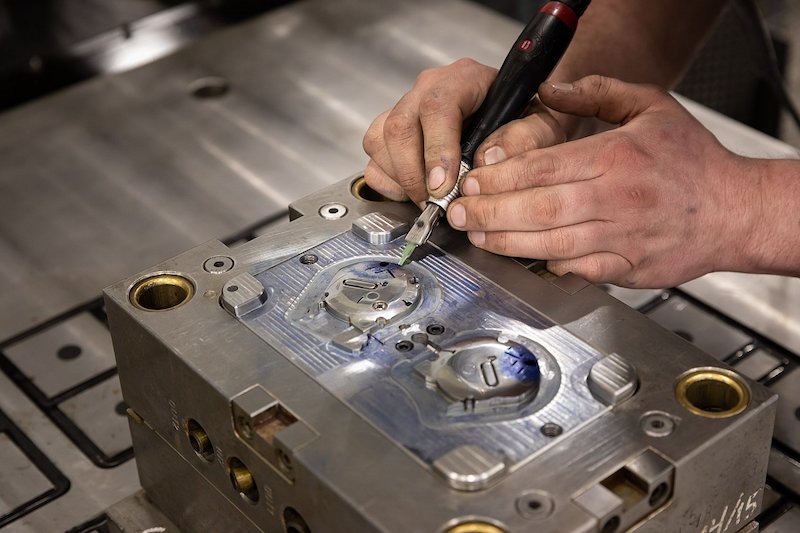

इंजेक्शन मोल्डिंग के साथ आंतरिक और बाहरी थ्रेडेड भागों का निर्माण उनकी चुनौतियों और कठिनाइयों को ले जाता है। यहां कुछ चुनौतियां हैं जो निर्माण करते समय ध्यान में रखें इंजेक्शन मोल्डिंग मोल्ड भागों :

• नाजुक धागे की विशेषताएं

नियमित-प्रकार के ठोस ढाला भागों के विपरीत, थ्रेडेड भागों में अधिक नाजुक विशेषताएं होती हैं। थ्रेड्स में छोटे माप होते हैं, फिर भी जब आप उन्हें बनाते हैं तो आपको उन्हें बरकरार रखना चाहिए। यदि आप चाहते हैं कि आप उन्हें अच्छी तरह से काम करना चाहते हैं, तो आपको ढाला भागों के लिए सटीक और सटीक थ्रेड माप बनाना होगा। नाजुक थ्रेड विशेषताओं को आपको अधिक सावधानी के साथ थ्रेडेड भागों के उत्पादन पर काम करने की आवश्यकता होती है।

• मोल्ड से थ्रेडेड भागों को हटाने में कठिनाई

थ्रेडेड भागों के नाजुक तत्वों को भी आपको पूरा करने के बाद उन्हें सावधानी से हटाने की आवश्यकता होगी इंजेक्शन मोल्डिंग संचालन। थ्रेडेड भागों की अचानक हटाने की प्रक्रिया थ्रेडेड क्षेत्र को नुकसान पहुंचा सकती है और आपके उत्पादन को विफल करने के लिए सेट कर सकती है। इसके अलावा, का पूरा जमना सुनिश्चित करना सबसे अच्छा है इंजेक्शन मोल्डिंग थ्रेड भागों को मोल्ड से बाहर निकालने से पहले।

• थ्रेडेड भागों के लिए गेट स्थान

मोल्डिंग संचालन में सबसे उत्कृष्ट थ्रेडेड भागों को बनाने से गेट स्थान के साथ सब कुछ होगा। गेट स्थान चुनें जो थ्रेडेड भागों के सौंदर्यशास्त्र और कार्य में बाधा न डाले। सुनिश्चित करें कि गेट का स्थान मोल्डिंग संचालन के दौरान संभावित रूप से ढाला घटक को नुकसान नहीं पहुंचाएगा।

• मोल्डिंग संचालन के दौरान क्षतिग्रस्त धागे

मोल्डिंग संचालन के दौरान, आपके द्वारा किए गए थ्रेडेड भागों में फटा या क्षतिग्रस्त हो सकता है, जो उन्हें बेकार कर देता है। यहां तक कि थ्रेडेड घटक के चारों ओर एक छोटी सी दरार अधिक बड़े पैमाने पर नुकसान पहुंचा सकती है जब आप इसे जकड़ते हैं। यदि आप मोल्डिंग टूल्स की गति और आंदोलनों के दौरान काम नहीं कर सकते हैं, तो ढाले गए थ्रेड्स को क्रैकिंग का खतरा होगा कम मात्रा विनिर्माण और द्रव्यमान उत्पादन।

इष्टतम ढाला थ्रेड पार्ट्स बनाने के लिए डिज़ाइन टिप्स और दिशानिर्देश

चलो चीजों को सीधे मिलता है। ढाला धागा भागों का निर्माण आसान नहीं है। इंजेक्शन मोल्डिंग में सीमाओं के साथ, आपको अपने थ्रेडेड भागों को सबसे अच्छी योजना और गणना के साथ डिजाइन करने की आवश्यकता है। यहां इष्टतम ढाला थ्रेड पार्ट्स बनाने के लिए कुछ डिज़ाइन टिप्स और दिशानिर्देश दिए गए हैं:

• तेज कोनों से बचें

तेज कोने ढाला थ्रेडेड भागों के लिए एक नहीं-नहीं हैं। यह घटक के लिए एक अच्छा विचार नहीं है, और यह अंत-उपयोगकर्ता के लिए अच्छा नहीं है। शार्प कोने नियमित उपयोग के दौरान थ्रेडेड क्षेत्र को भी नुकसान पहुंचा सकते हैं, जो समस्याग्रस्त हो सकता है। इसलिए, वास्तविक दुनिया के अनुप्रयोगों के दौरान कोई समस्या पैदा करने से पहले अपने थ्रेडेड पार्ट डिज़ाइन से हर तेज कोने को हटा दें।

• थ्रेडेड भागों पर लगातार दीवार की मोटाई रखें

थ्रेडेड भागों के लिए दीवार की मोटाई की स्थिरता आवश्यक है। दीवार की मोटाई की असंगति से उत्पादन या उपयोग संचालन के दौरान क्रैकिंग और क्षति हो सकती है। एक सुसंगत दीवार की मोटाई के साथ, आप चिकनी उपयोग सुनिश्चित करने के लिए थ्रेड्स और अन्य घटक क्षेत्रों के लगातार स्थायित्व को सुनिश्चित कर सकते हैं।

• काउंटर-रोटेटिंग थ्रेड्स का उपयोग न करें

आपको एक ही दिशा में घूमने वाले थ्रेड्स का निर्माण करना चाहिए। इस प्रकार के धागे को ढालना बहुत अधिक सीधा है। इस बीच, एक काउंटर-रोटेटिंग थ्रेड डिज़ाइन का उपयोग करके केवल मोल्डिंग प्रक्रिया को जटिल किया जाएगा। आप इजेक्शन के दौरान थ्रेड संरचना को तोड़ने का भी जोखिम उठाएंगे।

• थ्रेड आकार पर विचार करें

थ्रेड का आकार भी आपके डिजाइन में सबसे अधिक मायने रखता है। छोटे धागे के आकार इसे मोल्ड के लिए अधिक जटिल बना देंगे और अस्वीकृति के दौरान जोखिम को नुकसान पहुंचाएंगे। एक बड़ा थ्रेड आकार एक चिकनी उत्पादन को चलाने के लिए एक बेहतर विकल्प होगा। मोल्ड गुहा से हटाने के लिए एक बड़ा धागा आकार भी आसान होगा और सुरक्षित होगा। इसका अधिक व्यावहारिक उपयोग भी है।

• मसौदा कोणों को सबसे अच्छे तरीके से रखें

ड्राफ्ट कोण की स्थिति आपके थ्रेडेड भागों को बना या तोड़ सकती है। गलत मसौदा कोण मोल्ड गुहा से थ्रेडेड भागों को हटाने को जटिल कर सकता है। आदर्श रूप से, आपको अपने डिजाइन में 1 डिग्री से अधिक के ड्राफ्ट कोण को सेट करना चाहिए। जब आप इसे इस तरह से कॉन्फ़िगर करते हैं तो आप हटाने की प्रक्रिया को बहुत आसान बना सकते हैं।

• थ्रेडेड भागों पर उचित बिदाई लाइनें रखें

बिदाई लाइनें आपके द्वारा उत्पादित ढाले धागे का एक महत्वपूर्ण हिस्सा हैं। ढाला थ्रेड बॉडी के दोनों किनारों के लिए एक समान बिदाई लाइन बनाना हमेशा सर्वोत्तम परिणामों के लिए सबसे अच्छा अभ्यास होता है। यह ढाला धागे के लिए बेहतर समर्थन और भागों के लिए एक बेहतर उत्पादन प्रक्रिया देता है।

• इंसर्ट मोल्डिंग आंतरिक थ्रेडेड भागों के लिए सबसे अच्छा है

आंतरिक थ्रेडेड भागों को बनाना मुश्किल हो सकता है। इन्सर्ट मोल्डिंग विधि का उपयोग करने से करने के लिए सब कुछ अधिक सीधा हो सकता है। आंतरिक थ्रेड्स के लिए उत्पादन सम्मिलित मोल्डिंग के साथ बहुत चिकनी जाएगा। इसके अलावा, आप आंतरिक थ्रेड मोल्ड को तोड़ने के न्यूनतम जोखिम के साथ थ्रेडेड भागों को हटा सकते हैं।

अपने ढाला थ्रेडेड भागों डिजाइन में गलतियों से बचना

आपके थ्रेडेड मोल्ड्स के लिए डिजाइन की गलतियाँ उत्पादन या उपयोग परिदृश्यों के दौरान कई समस्याओं को जन्म दे सकती हैं। अपने थ्रेडेड मोल्ड पार्ट डिज़ाइन में बचने के लिए यहां गलतियाँ हैं:

• दीवार की मोटाई बहुत पतली है

ढाला धागे को उपयोग के दौरान अपने स्थायित्व को बनाए रखने की आवश्यकता होती है। अन्यथा, आप रोज़मर्रा के पहनने और आंसू के परिणामस्वरूप क्रैकिंग और गैर-कामकाजी धागे देखेंगे। एक दीवार की मोटाई को लागू करना जो बहुत पतली है, केवल इसके स्थायित्व कारक को कम कर देगा। यह आपके थ्रेडेड मोल्ड को नुकसान के लिए और भी अधिक कमजोर बनाता है।

• बहुत सारे अंडरकट्स

थ्रेडेड मोल्ड्स के साथ, आप अभी भी अपने कस्टम थ्रेड डिज़ाइन को समायोजित करने के लिए यहां और वहां अंडरकट्स का उपयोग कर सकते हैं। हालांकि, बहुत सारे अंडरकट्स थ्रेडेड मोल्ड के उपयोग अनुप्रयोग के दौरान बहुत अधिक समस्याओं को जन्म दे सकते हैं। हमेशा अंडरकट्स के उपयोग को कम करें और केवल आवश्यक होने पर उनका उपयोग करें।

• कम गुणवत्ता वाले प्लास्टिक

आपको थ्रेडेड मोल्ड के लिए उच्च गुणवत्ता वाले प्लास्टिक सामग्री का चयन करना चाहिए। यह आपके द्वारा किए गए थ्रेडेड भागों के लिए सबसे अच्छा परिणाम, विश्वसनीयता और स्थायित्व ला सकता है। उच्च गुणवत्ता वाले प्लास्टिक भी कम गुणवत्ता वाले लोगों की तुलना में ढालना आसान होगा।

• थ्रेडेड भागों पर खराब गेट स्थान

गेट स्थान जो आप थ्रेडेड मोल्ड के चारों ओर डालते हैं, वह आपको मोल्डिंग ऑपरेशन में सफल होने में मदद करेगा। हालांकि, गेट स्थान का गलत प्लेसमेंट केवल आपकी उत्पादन प्रक्रिया में बाधा डालेगा। यह आपके थ्रेडेड मोल्ड्स के आसपास दोष भी पैदा कर सकता है।

निष्कर्ष

थ्रेडेड मोल्ड्स के लिए इष्टतम डिजाइन दिशानिर्देशों को लागू करने से आपको विभिन्न औद्योगिक अनुप्रयोगों के लिए सर्वोत्तम गुणवत्ता वाले थ्रेडेड भागों को प्राप्त करने में मदद मिल सकती है। इंजेक्शन मोल्डिंग में आंतरिक और बाहरी थ्रेड बनाने के लिए सीमाएं हैं। डिजाइन दिशानिर्देशों का पालन करके, आप अपने थ्रेडेड मोल्ड निर्माण के दौरान गलतियाँ करने से बच सकते हैं।

इंजेक्शन मोल्डिंग के अलावा, टीम एमएफजी भी प्रदान करता है तीव्र प्रोटोटाइपिंग, CNC मशीनिंग , और अपनी परियोजनाओं की जरूरतों को पूरा करने के लिए डाई कास्टिंग। आज हमसे संपर्क करें !