Инструменти за леене на инжектиране

Качеството на произведените части зависи от дизайна и структурата на инструментариума за инжекционна плесен. Този процес е известен като пластмасово инжекционно формоване. Качеството на инструментите за подреждане на инжектиране директно влияе върху произведените части за инжекционно формоване.

Научни корнизи и пластмасови инструменти за инжектиране

Основната цел на дизайна на инструмента е да се създаде продукт с висока производителност. За да се направи това, изисква висококачествен процес, който е:

Ефективен и прост

Дълготраен

Лесен за поддръжка и работа

Отговаря на всички спецификации на най -ниската възможна цена

Научен Инжекционното формоване е процес, използван за производство на висококачествени компоненти с повтарящи се отклонения и прецизни размери. С дългогодишен опит в научното формоване, инжекционните формовачи и производителите на инструменти могат да помогнат на клиентите да избягват да вземат неточни дизайнерски решения и да сведат до минимум потенциалните проблеми с пластмасовите инструменти за инжектиране.

Как да се изгради инструменти за подреждане на инжектиране

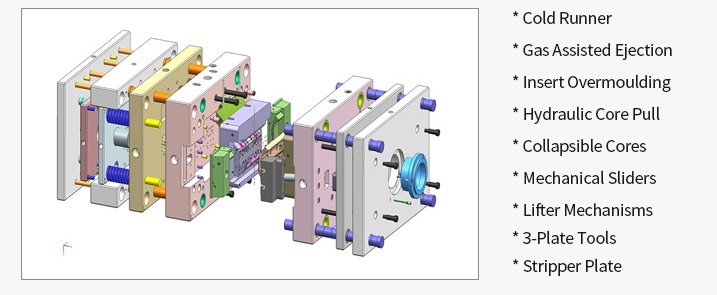

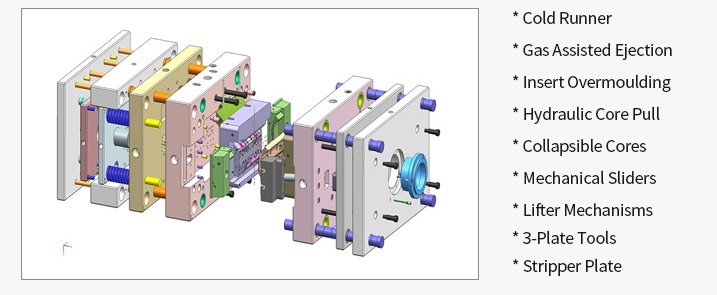

Двете части на инжекционната плесен са сърцевината и кухината. Когато инжекционната форма е затворена, пространството, което съществува между двете части, се нарича кухина.

Двете части на инжекционната плесен са сърцевината и кухината. Когато инжекционната форма е затворена, пространството, което съществува между двете части, се нарича кухина.

Проектирането на плесен и различните му компоненти е високо технически и сложен процес, който често изисква използването на научно ноу-хау. Изборът на правилната степен на стомана и други ключови фактори също се взема предвид, за да се гарантира, че частите не се износват преждевременно.

Разтопената пластмаса протича през серия от канали, известни като бегачи в кухината на плесен. Тези канали са проектирани да осигуряват последователно и дори разпределение на пластмасата по време на процеса на охлаждане.

Сложните инжекционни продукти обикновено изискват по-сложни форми. Това е така, защото те често съдържат сложни функции като нишки и подбивания. Могат да се добавят и други компоненти като зъбни колела и въртящи се машини, за да се направи комплексът на формата.

Основни етапи на изграждане на инструменти за подлъчване на инжектиране

1: Производимост и осъществимост

Първоначалните етапи на проекта включват членовете на екипа, които работят заедно, за да определят спецификациите на продукта, компонентите на плесени и всякакви други изисквания, които са необходими за завършване на проекта. Екипът търси и потенциални проблеми, които могат да причинят лоши състояния на стомана. Концепцията за стабилен дизайн се преглежда подробно по време на прегледа на съответствието. Този процес включва преглед на съществуващите пластмасови практики за проектиране и въвеждането на нови детайли на инструмента.

2: Дизайн

Тези модели се използват за определяне на страничните страни и размерите на стоманата за различните компоненти на проекта. След като те бъдат одобрени, се пуска подробният дизайн.

3: Дизайн на спецификации

Създаващият инструмент осигурява инструмента спецификациите за изграждане на плесен, а окончателните корекции и модификации се правят вътрешно.

4: Изграждане на първични и вторични инструменти

Стандартите за строителство се проверяват и рисунките са завършени. Като част от процеса се провежда отблизо строителя на инструменти и се среща със срещи на сайта.

5: Първоначално формоване на пробата

За производството на готовия продукт се установява официален процес. Процедурите за контрол на качеството се следват по време на етапа на вземане на проби.

Етап 6: Крайни корекции на инструмента

Преди да започне производственият процес, изискванията на клиента са проверени. Целият процес е документиран и може да се използва за бъдещи проекти.

Контакт Team MFG за пластмасови инструменти за инжектиране и дизайн на плесени днес

За повече информация относно нашите услуги за проектиране на инструменти за пластмасови инжектиране, свържете се с нашия екип по продажбите днес.

Двете части на инжекционната плесен са сърцевината и кухината. Когато инжекционната форма е затворена, пространството, което съществува между двете части, се нарича кухина.

Двете части на инжекционната плесен са сърцевината и кухината. Когато инжекционната форма е затворена, пространството, което съществува между двете части, се нарича кухина.