Vstrekovacie náradie

Kvalita vyrobených častí závisí od konštrukcie a štruktúry náradia vstrekovacích foriem. Tento proces je známy ako plastové vstrekovanie. Kvalita nástrojov na vstrekovanie lišty priamo ovplyvňuje vyprodukované časti vstrekovania.

Vedecké lišty a náradie na vstrekovanie plastov

Hlavným cieľom návrhu nástrojov je vytvoriť produkt s vysokou výrobnou výrobou. Vyžaduje si to vysoko kvalitný proces, ktorý je:

Efektívne a jednoduché

Dlhotrvajúci

Ľahko sa udržiava a prevádzkuje

Spĺňa všetky špecifikácie za najnižšiu možnú cenu

Vedecký Vstrekovanie je proces použitý na výrobu vysoko kvalitných komponentov s opakovateľnými toleranciami a presnými rozmermi. Vďaka dlhoročným skúsenostiam s vedeckým formovaním môžu vstrekovatelia a výrobcovia nástrojov pomôcť klientom vyhnúť sa nepresným rozhodnutiam o návrhu a minimalizovať potenciálne problémy s injekčným nástrojom na vstrekovanie plastov.

Ako vybudovať náradie vstrekovania lištu

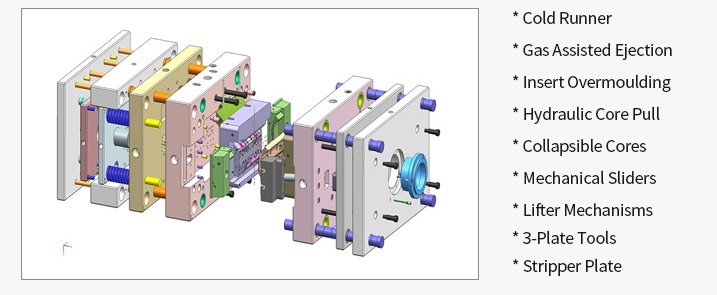

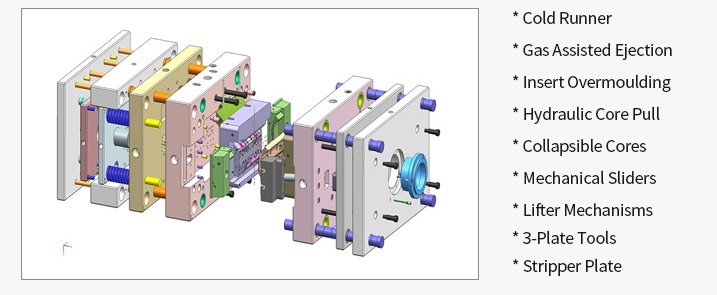

Dve časti vstrekovacej formy sú jadro a dutina. Keď je vstrekovacia forma zatvorená, priestor, ktorý existuje medzi týmito dvoma časťami, sa nazýva dutina.

Dve časti vstrekovacej formy sú jadro a dutina. Keď je vstrekovacia forma zatvorená, priestor, ktorý existuje medzi týmito dvoma časťami, sa nazýva dutina.

Navrhovanie formy a jej rôznych komponentov je vysoko technický a komplexný proces, ktorý si často vyžaduje použitie vedeckého know-how. Zohľadňuje sa aj výber správnej triedy ocele a ďalších kľúčových faktorov, aby sa zabezpečilo, že časti sa predčasne nevykonávajú.

Roztavený plast preteká radom kanálov známych ako bežci do dutiny formy. Tieto kanály sú navrhnuté tak, aby poskytovali konzistentné a dokonca distribúciu plastu počas procesu chladenia.

Komplexné výrobky vyložené na vstrekovanie zvyčajne vyžadujú zložitejšie formy. Je to preto, že často obsahujú komplexné funkcie, ako sú vlákna a podrezania. Môžu sa pridať aj ďalšie komponenty, ako sú prevodové stupne a rotujúce stroje, aby sa zložila pleseň.

Hlavné fázy budovy vstrekovacieho lišty

1: Výrobnosť a uskutočniteľnosť

Počiatočné fázy projektu zahŕňajú členov tímu, ktorí spolupracujú pri určovaní špecifikácií produktu, komponentov plesní a akýchkoľvek ďalších požiadaviek, ktoré sú potrebné na dokončenie projektu. Tím tiež hľadá potenciálne problémy, ktoré by mohli spôsobiť zlé podmienky ocele. Koncept robustného dizajnu sa počas preskúmania zhody dôkladne prehodnocuje. Tento proces zahŕňa preskúmanie existujúcich postupov navrhovania plastov a zavedenie nových podrobností o nástrojoch.

2: dizajn

Tieto modely sa používajú na určenie strán formy a veľkosti ocele pre rôzne komponenty projektu. Po schválení sa vydá podrobný dizajn.

3: Návrhy špecifikácií

Staviteľ nástrojov poskytuje nástroj so špecifikáciami pre konštrukciu foriem a konečné úpravy a úpravy sa uskutočňujú interne.

4: Konštrukcia primárnych a sekundárnych nástrojov

Stavebné normy sú overené a výkresy sú dokončené. V rámci procesu je tvorca nástrojov pozorne monitorovaný a koná sa stretnutia na mieste.

5: Počiatočné formovanie vzoriek

Formálny proces je stanovený na výrobu hotového produktu. Postupy kontroly kvality sa dodržiavajú počas fázy odberu vzoriek.

Fáza 6: Konečné opravy nástrojov

Pred začatím výrobného procesu sa overujú požiadavky zákazníka. Celý proces je zdokumentovaný a môže sa použiť na budúce projekty.

Kontakt Tím MFG pre plastické vstrekovacie náradie a dizajn foriem dnes

Viac informácií o našich dizajnérskych službách na formovanie plastových injekcií sa obráťte na náš obchodný tím ešte dnes.

Dve časti vstrekovacej formy sú jadro a dutina. Keď je vstrekovacia forma zatvorená, priestor, ktorý existuje medzi týmito dvoma časťami, sa nazýva dutina.

Dve časti vstrekovacej formy sú jadro a dutina. Keď je vstrekovacia forma zatvorená, priestor, ktorý existuje medzi týmito dvoma časťami, sa nazýva dutina.