Alat pengacuan suntikan

Kualiti bahagian yang dihasilkan bergantung kepada reka bentuk dan struktur alat acuan suntikan. Proses ini dikenali sebagai pengacuan suntikan plastik. Kualiti alat pengacuan suntikan secara langsung memberi kesan kepada bahagian -bahagian pengacuan suntikan yang dihasilkan.

Acuan saintifik dan perkakas suntikan plastik

Matlamat utama reka bentuk perkakas adalah untuk mencipta produk dengan pembuatan yang tinggi. Untuk berbuat demikian memerlukan proses berkualiti tinggi iaitu:

Cekap dan mudah

Tahan lama

Senang dikekalkan dan beroperasi

Memenuhi semua spesifikasi dengan kos yang paling rendah

Saintifik Pencetakan suntikan adalah proses yang digunakan untuk menghasilkan komponen berkualiti tinggi dengan toleransi berulang dan dimensi yang tepat. Dengan bertahun -tahun pengalaman dalam pengacuan saintifik, pencipta suntikan dan pembuat alat dapat membantu pelanggan mengelakkan membuat keputusan reka bentuk yang tidak tepat dan meminimumkan isu -isu yang berpotensi dengan perkakas suntikan plastik.

Cara Membina Alat Pencetakan Suntikan

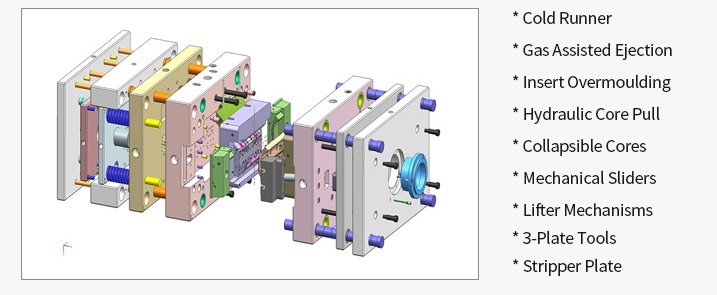

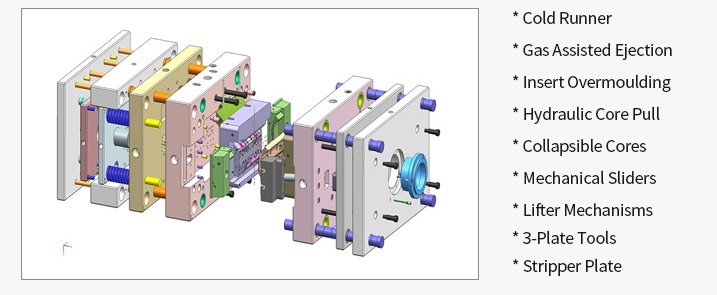

Dua bahagian acuan suntikan adalah teras dan rongga. Apabila acuan suntikan ditutup, ruang yang wujud di antara kedua -dua bahagian itu dipanggil rongga.

Dua bahagian acuan suntikan adalah teras dan rongga. Apabila acuan suntikan ditutup, ruang yang wujud di antara kedua -dua bahagian itu dipanggil rongga.

Merancang acuan dan pelbagai komponennya adalah proses yang sangat teknikal dan kompleks yang sering memerlukan penggunaan pengetahuan saintifik. Pemilihan gred keluli yang betul dan faktor utama lain juga diambil kira untuk memastikan bahawa bahagian -bahagian tidak haus terlebih dahulu.

Plastik cair mengalir melalui satu siri saluran yang dikenali sebagai pelari ke dalam rongga acuan. Saluran ini direka untuk menyediakan pengedaran plastik yang konsisten dan juga semasa proses penyejukan.

Produk suntikan kompleks biasanya memerlukan acuan yang lebih kompleks. Ini kerana mereka sering mempunyai ciri -ciri kompleks seperti benang dan undercuts. Komponen lain seperti gear dan mesin berputar juga boleh ditambah untuk membuat kompleks acuan.

Tahap Utama Bangunan Alat Pencetakan Suntikan

1: Pembuatan dan kebolehlaksanaan

Tahap awal sesuatu projek melibatkan ahli pasukan yang bekerjasama untuk menentukan spesifikasi produk, komponen acuan, dan sebarang keperluan lain yang diperlukan untuk menyelesaikan projek tersebut. Pasukan ini juga mencari isu -isu yang berpotensi yang mungkin menyebabkan keadaan keluli yang lemah. Konsep reka bentuk yang mantap dikaji secara menyeluruh semasa kajian pematuhan. Proses ini melibatkan mengkaji semula amalan reka bentuk plastik yang sedia ada dan pengenalan butiran perkakas baru.

2: Reka bentuk

Model -model ini digunakan untuk menentukan saiz acuan dan saiz keluli untuk pelbagai komponen projek. Selepas ini diluluskan, reka bentuk terperinci dikeluarkan.

3: Reka bentuk spesifikasi

Pembina alat menyediakan alat dengan spesifikasi untuk pembinaan acuan, dan pelarasan dan pengubahsuaian akhir dibuat di dalam rumah.

4: Pembinaan alat primer dan sekunder

Piawaian pembinaan disahkan dan lukisan selesai. Sebagai sebahagian daripada proses, pembina alat dipantau dengan teliti dan dipenuhi dengan mesyuarat tapak diadakan.

5: Pencetakan sampel awal

Proses rasmi ditubuhkan untuk pengeluaran produk siap. Prosedur kawalan kualiti diikuti semasa peringkat persampelan.

Peringkat 6: Pembetulan Alat Akhir

Sebelum proses pengeluaran bermula, keperluan pelanggan disahkan. Seluruh proses didokumenkan dan boleh digunakan untuk projek masa depan.

Hubungi Pasukan MFG untuk Reka Bentuk Alat & Reka Bentuk Suntikan Plastik Hari Ini

Untuk maklumat lanjut mengenai perkhidmatan reka bentuk alat suntikan plastik kami, hubungi pasukan jualan kami hari ini.

Dua bahagian acuan suntikan adalah teras dan rongga. Apabila acuan suntikan ditutup, ruang yang wujud di antara kedua -dua bahagian itu dipanggil rongga.

Dua bahagian acuan suntikan adalah teras dan rongga. Apabila acuan suntikan ditutup, ruang yang wujud di antara kedua -dua bahagian itu dipanggil rongga.